Welche Vorsichtsmaßnahmen sollten bei der Laserreinigung getroffen werden?

Die Laserreinigungstechnologie bietet mit ihrer hohen Effizienz, berührungslosen Arbeitsweise und hohen Präzision erhebliche Vorteile bei der Entfernung von Rost, Öl und Beschichtungen von Metallen. Als fortschrittliches Laserverfahren zur Oberflächenbehandlung, Laserreinigungsmaschinen Laserreinigungsmethoden finden in Industrie und Fertigung breite Anwendung. Allerdings birgt der Laserreinigungsprozess potenzielle Sicherheitsrisiken, die sorgfältige Beachtung erfordern. Dieser Artikel erläutert kurz die Vorteile der Laserreinigungstechnologie und betont die Wichtigkeit wirksamer Maßnahmen zur Risikominderung während der Anwendung.

Inhaltsverzeichnis

Laserreinigung verstehen und ihre Risiken

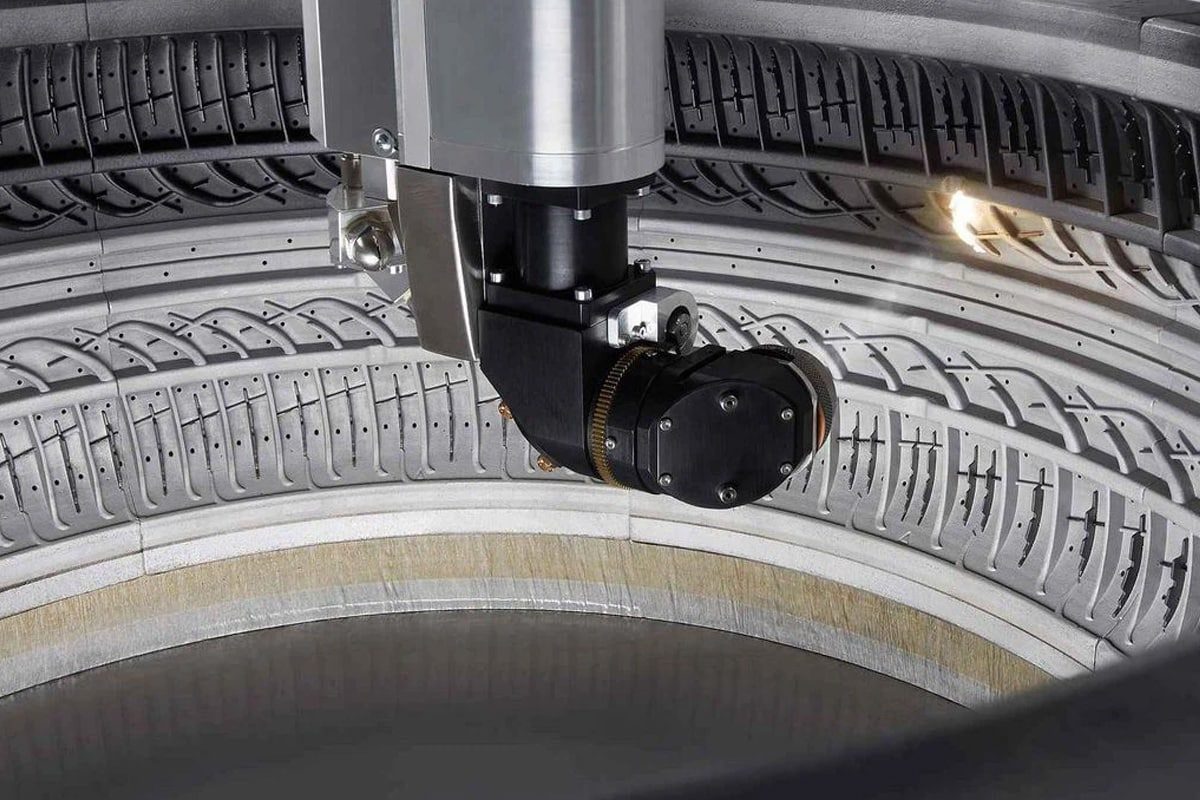

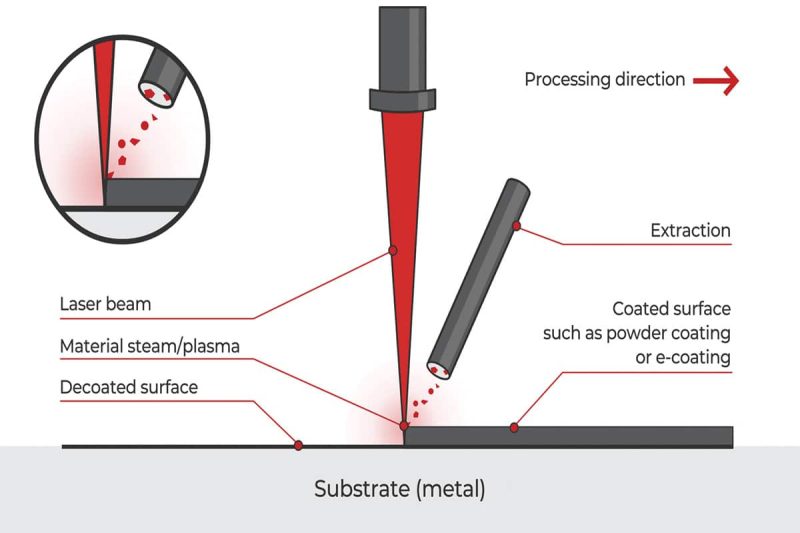

Die Laserreinigung nutzt einen hochenergetischen Laserstrahl zur Entfernung von Oberflächenverunreinigungen. Der Laserstrahl interagiert mit dem Oberflächenmaterial und entfernt Rost, Farbe und andere Stoffe durch Verdampfung oder Ablation. Im Vergleich zu herkömmlichen chemischen Reinigungsverfahren oder mechanischem Sandstrahlen bietet die Laserreinigung Vorteile wie berührungslose, schonende und chemikalienfreie Reinigung. Sie findet breite Anwendung in Bereichen wie der Laserentrostung und Oberflächenvorbereitung. Typische Anwendungsgebiete sind die Entfernung von Metallrost, die Vorreinigung von Schweißnähten, die Konservierung historischer Gebäude und die präzise Formreinigung.

Obwohl die Laserreinigung effiziente Reinigungsergebnisse liefert, können unsachgemäße Bedienung oder unzureichender Schutz zu verschiedenen Gefahren führen:

- Augen- und Hautschäden: Laserstrahlen besitzen eine extrem hohe Energiedichte. Direkter Kontakt mit dem Auge kann Hornhaut und Linse durchdringen und zu dauerhaften Netzhautschäden führen. Hautkontakt kann Verbrennungen verursachen. Es ist wichtig zu beachten, dass auch reflektierte Laserstrahlen Schäden am menschlichen Körper verursachen können. Daher müssen während des Betriebs Laserschutzbrillen und für die Wellenlänge geeignete Schutzkleidung getragen werden.

- Gefahren durch Dämpfe und Partikel: Beim Reinigungsprozess entstehen durch das Entfernen von Beschichtungen, Rost oder Ölflecken große Mengen an Rauch und Feinstaub. Diese Dämpfe können Schadstoffe (wie Metalldämpfe und -oxide) enthalten und sind beim Einatmen schädlich für die Atemwege. Darüber hinaus stellt konzentrierter Staub eine Brandgefahr dar und muss daher kontrolliert werden.

- Brand- und Explosionsgefahr: Hochleistungslaserstrahlen können brennbare Materialien (wie Öl, Farbe und Papier) entzünden und Brände verursachen. Laserbestrahlung in Gegenwart von brennbaren Dämpfen oder Stäuben kann Explosionen auslösen. Daher muss der Reinigungsbereich von brennbaren und explosiven Materialien ferngehalten und mit der erforderlichen Feuerlöschausrüstung ausgestattet sein.

- Elektrische Sicherheitsrisiken: Laserreinigungsmaschinen benötigen in der Regel Hochspannungsnetzteile und enthalten komplexe elektronische Bauteile. Bei Wartungs- oder Fehlersucharbeiten kann das Nichtabschalten der Stromversorgung oder eine unsachgemäße Bedienung leicht zu Stromunfällen wie Stromschlägen führen. Alle Geräte müssen zuverlässig geerdet und gegen Überlastung geschützt sein.

- Weitere mechanische Gefahren: Reinigungsgeräte können schnell rotierende Teile oder bewegliche Maschinenteile enthalten. Beachten Sie das Risiko von mechanischen Verletzungen während der Wartung.

Die Laserreinigung bietet als hocheffektive Technologie zur Rostentfernung und Oberflächenbehandlung unersetzliche Vorteile in der industriellen Fertigung. Aufgrund der besonderen Eigenschaften von Lasern dürfen jedoch potenzielle Sicherheitsrisiken während der Anwendung nicht außer Acht gelassen werden. Das Verständnis dieser Risiken ist Voraussetzung für das Ergreifen wirksamer Schutzmaßnahmen.

Sicherheitsvorkehrungen

Um die Sicherheit des Laserreinigungsprozesses zu gewährleisten, müssen umfassende Sicherheitsvorkehrungen getroffen werden. Dies schützt nicht nur die Gesundheit des Bedieners, sondern sichert auch den stabilen Betrieb der Anlage und eine sichere Arbeitsumgebung. Im Folgenden werden die wichtigsten Kategorien von Sicherheitsmaßnahmen beschrieben.

Persönliche Schutzausrüstung (PPE)

- Laserschutzbrille: Wählen Sie die passende Schutzbrille anhand der Laserwellenlänge und der Laserleistung, um Ihre Augen vor direktem oder gestreutem Laserlicht zu schützen.

- Schutzkleidung und Handschuhe: Tragen Sie flammhemmende Arbeitskleidung und isolierende, hitzebeständige Handschuhe, um das Risiko des Hautkontakts mit Laserlicht, heißem Pulver oder Dämpfen zu verringern.

- Staubmaske: Bei Arbeiten in stark verrauchten Umgebungen sollte eine effektive Staubmaske oder ein Filter verwendet werden, um das Einatmen schädlicher Feinstaubpartikel zu reduzieren.

Laserschutzmechanismus

- Sicherheitszugangskontrolle und Verriegelung: Installieren Sie eine Laserschutztür oder einen Sicherheitszaun im Arbeitsbereich, der mit einem Verriegelungssystem ausgestattet ist, um die Laserleistung automatisch abzuschalten, wenn die Tür geöffnet wird oder eine abnormale Situation eintritt, um ein Austreten von Laserstrahlung zu verhindern.

- Warnschilder und -anzeigen: Bringen Sie im Bereich der Laserreinigung deutlich sichtbare Gefahrenwarnschilder an und installieren Sie Betriebsanzeigen für den Laser, um nicht bedienendes Personal über den Arbeitsstatus zu informieren und ein versehentliches Betreten zu verhindern.

- Not-Aus-Vorrichtung: Das Gerät sollte mit einem leicht zugänglichen Not-Aus-Knopf ausgestattet sein, um im Falle einer Störung die Laserleistung und die Stromversorgung schnell abzuschalten.

Lüftungs- und Rauchabzugssysteme

- Effiziente Rauchabsaugung: Installieren Sie lokale Absaughauben und -kanäle, die mit Filtern oder Reinigungsanlagen ausgestattet sind, um die während des Reinigungsprozesses entstehenden Dämpfe und schädlichen Partikel effektiv zu entfernen und so ein sauberes Arbeitsumfeld zu gewährleisten.

- Luftreinigungsanlagen: Verwenden Sie bei Bedarf ein Luftreinigungssystem oder einen Ölnebelfilter, um die Auswirkungen von Metalldämpfen auf die Luftqualität in der Werkstatt zu reduzieren.

Feuerlöscheinrichtungen

- Feuerlöschausrüstung: Setzen Sie je nach den vor Ort möglichen Brandarten geeignete Feuerlöscher wie Pulver- und Kohlendioxidlöscher ein und überprüfen Sie regelmäßig deren Wirksamkeit.

- Verwenden Sie kein Wasser zum Löschen von Bränden: Da bei der Laserreinigung häufig Metall- und elektrische Bauteile beteiligt sind, vermeiden Sie es, Brände direkt mit Wasser zu löschen. Bedecken Sie stattdessen die Brandquelle mit trockenem Pulver oder trockenem Sand, um den Sauerstoff zu unterbinden.

- Reinigungsbereich absperren: Zugang zum Reinigungsbereich freihalten. Brennbare Materialien nicht lagern und die Brandquelle von brennbaren Materialien fernhalten.

Elektrische Sicherheit

- Fachgerechte Installation und Erdung: Die Laserreinigungsmaschine muss von einem Fachmann installiert werden. Stellen Sie sicher, dass alle elektrischen Komponenten ordnungsgemäß geerdet sind und die Verkabelung den Sicherheitsvorschriften entspricht.

- Regelmäßige Inspektion: Überprüfen Sie regelmäßig Kabel, Steckverbinder und Bedienfelder und ersetzen Sie beschädigte oder abgenutzte Komponenten.

- Verfahren zur Abschaltung bei Stromausfall: Führen Sie vor Wartungs- oder Reparaturarbeiten ein Verfahren zur Abschaltung bei Stromausfall durch, um versehentliche Stromschläge und unbeabsichtigte Inbetriebnahme zu verhindern.

Durch das Tragen geeigneter persönlicher Schutzausrüstung, die Anwendung angemessener Sicherheitsvorkehrungen und Feuerlöschausrüstung sowie die Einhaltung strenger elektrischer Sicherheitsmaßnahmen lassen sich die Risiken bei Laserreinigungsarbeiten minimieren. Diese Vorkehrungen bilden zusammen ein Sicherheitsschutzsystem, das für einen sicheren Betrieb unerlässlich ist.

Betriebliche Vorsichtsmaßnahmen

Neben der Sicherheit von Hardware und Ausrüstung ist die Kontrolle von Betriebsrisiken ebenso wichtig. Standardisierte Arbeitsabläufe und Schulungen können die Unfallwahrscheinlichkeit weiter verringern und die Effizienz und Sicherheit von Laserreinigungsarbeiten verbessern.

- Schulung und Zertifizierung von Bedienern: Alle Anwender von Laserreinigungsanlagen müssen eine professionelle Schulung absolvieren und die entsprechenden Qualifikationen erwerben. Sie müssen mit den Funktionsprinzipien der Anlagen, den Sicherheitsbestimmungen und den Notfallmaßnahmen vertraut sein. Bediener müssen die Bedienungsanleitung und die Sicherheitsrichtlinien des Lasersystems verstehen und die korrekten Bedienungsabläufe sowie die Anforderungen an die persönliche Schutzausrüstung beherrschen.

- Geräteeinrichtung und Kalibrierung: Vor jeder Anwendung müssen Laserleistung, Spotparameter und Scangeschwindigkeit entsprechend dem Materialtyp und den Reinigungsanforderungen eingestellt werden. Ein Leerlauftest dient der Kalibrierung des optischen Strahlengangs und der Ausrichtung des Werkstücks, um eine präzise Ausleuchtung der Zieloberfläche durch den Laserstrahl zu gewährleisten. Erhöhen Sie die Leistung nicht ohne Weiteres unter unbekannten Bedingungen.

- Prozessüberwachung: Der Anlagenstatus und die Betriebsumgebung müssen während des Laserreinigungsprozesses kontinuierlich überwacht werden. Die Reinigungsergebnisse können mithilfe von Kameras oder durch Vor-Ort-Beobachtung überprüft werden, um ungewöhnliche Rauchkonzentrationen oder Funkenbildung frühzeitig zu erkennen. Stellen Sie sicher, dass die Not-Aus-Funktion stets funktionsfähig ist, um die Laserleistung im Gefahrenfall sofort zu stoppen.

- Notfallmaßnahmen: Entwickeln und üben Sie Notfallpläne für Brände, starke Rauchentwicklung, Geräteausfälle und Personenschäden. Regelmäßige Übungen sollten durchgeführt werden, um sicherzustellen, dass jeder Bediener mit den Notfallmaßnahmen wie Brandbekämpfung, Erster Hilfe und Meldung von Vorfällen vertraut ist.

Die strikte Einhaltung der Betriebsanweisungen, regelmäßige Schulungen und Prüfungen sowie eine gute Überwachung vor Ort und Notfallvorsorge sind wichtige Maßnahmen zur Reduzierung menschlicher Fehler und Unfälle. Betriebliche Prävention und Geräteprävention ergänzen sich, um den sicheren Betrieb von Laserreinigungsmaschinen zu gewährleisten.

Wartungshinweise

Die Instandhaltung ist die Grundlage für den langfristig sicheren und stabilen Betrieb von Laserreinigungsanlagen. Regelmäßige Inspektion und Wartung ermöglichen die frühzeitige Erkennung potenzieller Störungen und verhindern deren Eskalation zu Sicherheitsvorfällen.

- Tägliche Inspektion: Vor jedem Betriebstag ist der Zustand der Laserreinigungsmaschine zu überprüfen, einschließlich der optischen Komponenten, des Kühlsystems und der Befestigungselemente. Staub und Schmutz von den optischen Oberflächen entfernen, um einen sauberen Strahlengang zu gewährleisten.

- Wartung wichtiger Komponenten: Wichtige Komponenten wie Laser, Kühlpumpe, Lüfter und Leiterplatte sind regelmäßig gemäß den Herstellerempfehlungen zu warten. Verschleißteile wie Dichtungen und Filter sind auszutauschen. Die einwandfreie Funktion der Laserquelle und der optischen Komponenten ist sicherzustellen.

- Software-Updates und Datensicherung: Aktualisieren Sie die Steuerungssoftware und Firmware des Geräts zeitnah, um bekannte Sicherheitslücken zu schließen und die Systemleistung zu verbessern. Sichern Sie regelmäßig wichtige Konfigurationen und Parameter, um zu verhindern, dass Softwarefehler Betriebsstörungen verursachen.

- Wartungsdokumentation: Erstellen Sie detaillierte Wartungs- und Reparaturprotokolle, in denen jede Inspektion, jeder Austausch und jede Fehlerbehebung dokumentiert wird. Dies hilft nicht nur, den Zustand des Geräts zu verfolgen, sondern liefert auch Referenzdaten für zukünftige Sicherheitsverbesserungen.

Durch sorgfältige Wartung und Dokumentation lässt sich das Risiko von mechanischen Ausfällen und Sicherheitsvorfällen deutlich reduzieren. Präventive Wartungsmaßnahmen gewährleisten den stets einwandfreien Zustand der Anlagen und bieten somit langfristige und stabile Sicherheitsgarantien für den Laserreinigungsprozess.

Umwelterwägungen

Laserreinigungsprozesse haben Auswirkungen auf die Umwelt. Die angemessene Berücksichtigung von Umweltfaktoren schützt nicht nur die Gesundheit der Bediener, sondern entspricht auch geltenden Gesetzen und Vorschriften und stärkt das Image des Unternehmens im Bereich der sozialen Verantwortung.

- Rauch- und Schadstoffmanagement: Die Behandlung und Filterung von Dämpfen und Schadstoffen, die während des Reinigungsprozesses entstehen, ist von entscheidender Bedeutung. Um Luftverschmutzung zu vermeiden, werden hocheffiziente Filtrations- und Adsorptionsanlagen eingesetzt, um Metalldämpfe und Feinstaub aus dem Abgas abzutrennen. Abfallreste und anfallende Chemikalien müssen gemäß den Umweltvorschriften sicher entsorgt werden.

- Energieeinsparung und Effizienz: Laserreinigungsanlagen verbrauchen viel Energie. Der Einsatz energiesparender Laser und intelligenter Steuerungssysteme zur Optimierung der Reinigungsprozessparameter kann den Energieverbrauch reduzieren. Auch die zeitliche Planung von Start und Abschaltung der Anlagen, um längere Leerlaufzeiten zu vermeiden, gehört zu den Energiesparmaßnahmen.

- Einhaltung gesetzlicher Bestimmungen: In verschiedenen Regionen gelten strenge Vorschriften hinsichtlich Industrieemissionen, Lärm und Laseranlagen. Unternehmen müssen die lokalen Umwelt-, Brandschutz- und Elektrosicherheitsstandards kennen und einhalten, um sicherzustellen, dass ihre Laserreinigungssysteme alle gesetzlichen Anforderungen erfüllen und die entsprechenden Zertifizierungsprüfungen bestehen.

Die Integration von Umweltschutz, Energieeinsparung und Compliance-Anforderungen in das Betriebsmanagement von Laserreinigungsanlagen kann das Unternehmensimage weiter verbessern und rechtliche Risiken vermeiden. Umfassende Umweltmanagementmaßnahmen bilden eine starke Grundlage für den nachhaltigen Einsatz von Laserreinigungsmaschinen.

Zusammenfassen

Die Laserreinigungstechnologie etabliert sich als effiziente, umweltfreundliche und präzise Lösung zur Oberflächenbehandlung und Rostentfernung und wird zu einem unverzichtbaren Werkzeug in der industriellen Produktion. Um die Vorteile von Laserreinigungsmaschinen optimal zu nutzen, ist es entscheidend, die potenziellen Risiken genau zu verstehen und sorgfältig zu minimieren. Ein umfassendes Sicherheits- und Präventionssystem – bestehend aus vielschichtigen Prozessen wie Betriebsanweisungen, präzisen Schulungen, sorgfältiger Wartung und strengen Umweltauflagen – gewährleistet den effizienten, sicheren und stabilen Betrieb von Laserreinigungsmaschinen in unterschiedlichsten industriellen Anwendungsbereichen und schafft so einen höheren Produktionswert und wirtschaftliche Vorteile für Unternehmen.

- Hochpräzise, umweltfreundliche Reinigung: Chemikalien- und abriebfrei, geeignet für die Oberflächenbehandlung verschiedenster Materialien, darunter Metalle, Kunststoffe und Keramik.

- Hohe Leistung und Energieeffizienz: Verschiedene Leistungsoptionen ermöglichen die Bewältigung leichter bis schwerer Reinigungsaufgaben bei gleichzeitiger Reduzierung des Energieverbrauchs und der Wartungskosten.

- Höchste Qualität und langfristiger Wert: Durch die Verwendung hochwertiger Komponenten und sorgfältiger Montageprozesse gewährleisten wir stabile Leistung, lange Lebensdauer und einfache Wartung.

Kontaktieren Sie uns für die Geräteauswahl. Wir bieten kostenlose Beratungen, Mustertests, maßgeschneiderte Lösungen und Anwenderschulungen, um sicherzustellen, dass unsere Geräte perfekt zu Ihren Arbeitsabläufen und Branchenanforderungen passen.

Ganz gleich, vor welcher Reinigungsherausforderung Sie stehen – von der Automobil-, Luft- und Raumfahrt-, Fertigungs- bis zur Restaurierungsarbeiten an Kulturgütern –AccTek-Laser Wir können Ihnen zuverlässige, sichere und effiziente Laserreinigungslösungen anbieten. Kontaktiere uns Starten Sie noch heute Ihre Reise zur Modernisierung Ihrer Laserreinigungsanlagen und arbeiten Sie gemeinsam an einer effizienten, umweltfreundlichen und intelligenten Zukunft.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen