Welcher Lasergenerator eignet sich am besten zum Schweißen?

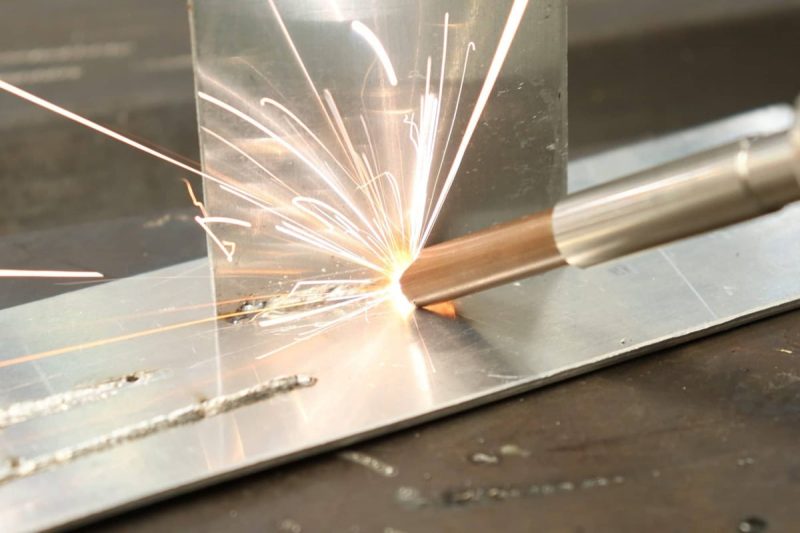

Da die Fertigungsindustrie kontinuierlich nach höherer Produktqualität und Produktionseffizienz strebt, ersetzt die Laserschweißtechnologie aufgrund ihrer Vorteile wie berührungsloser Bearbeitung, hoher Präzision, geringer Wärmeeinflusszonen und hohem Automatisierungsgrad zunehmend traditionelle Schweißverfahren. Sie hat sich in verschiedenen Branchen wie der Luft- und Raumfahrt, dem Automobilbau, der elektronischen Kommunikation und der Medizintechnik zu einer zentralen Schweißlösung entwickelt. Laserschweißen verbessert nicht nur die Verbindungsqualität und die strukturelle Festigkeit deutlich, sondern reduziert auch Materialverformungen und Nachbearbeitungskosten bei gleichbleibender Schweißeffizienz. Es ist eine der Schlüsseltechnologien für intelligente Fertigung und Präzisionsbearbeitung.

In einem kompletten Laserschweißsystem spielt der Lasergenerator als Energiequelle eine entscheidende Rolle bei der Steuerung der Wärmezufuhr, der Strahlstabilität, der Eindringtiefe und der endgültigen Schweißqualität. Daher ist die Auswahl des richtigen Lasergeneratortyps entscheidend für die Gewährleistung der Schweißqualität, die Verbesserung der Produktionseffizienz und die Kontrolle der Betriebskosten. Dieser Artikel bietet einen systematischen Vergleich der drei gängigsten Lasergeneratoren in aktuellen Anwendungen: CO2-Lasergeneratoren, Faserlasergeneratoren und Nd:YAG-Lasergeneratoren. Er hilft Ihnen, basierend auf verschiedenen Schweißverfahren und Materialanforderungen die optimale Lösung auszuwählen.

Inhaltsverzeichnis

Art des Lasergenerators

In einem Laserschweißsystem bestimmt der Lasergenerator die Form der Energieabgabe, die Wellenlänge, die Strahlqualität und die Materialverträglichkeit. Verschiedene Lasergeneratortypen bieten unterschiedliche Vorteile beim Schweißen von Metallen und Nichtmetallen, bei der Präzisionssteuerung und der Energieeffizienz. Im Folgenden finden Sie einen detaillierten Vergleich der drei heute in der Industrie am häufigsten eingesetzten Lasergeneratortypen:

Faserlaser-Generator

Hauptmerkmale:

Faserlasergeneratoren gehören zur Kategorie der Festkörperlaser und verwenden Ytterbium-dotierte Fasern als Laserverstärkungsmedium. Die Laserenergie wird durch die Glasfaser mit einer Wellenlänge von etwa 1,06 Mikrometern übertragen und abgegeben. Diese Wellenlänge wird von Metallen stark absorbiert, was Faserlaser besonders effektiv zum Schweißen macht. Edelstahl, Kohlenstoffstahl, Aluminium, Kupferund andere metallische Materialien.

Anwendungsbereich:

Es eignet sich zum effizienten Schweißen der meisten Metallmaterialien und wird häufig in der Metallverarbeitung, der Automobilindustrie, der Batterieproduktion, der Luft- und Raumfahrt, dem Schienenverkehr, der 3C-Elektronik und der Medizintechnik eingesetzt, insbesondere in Anwendungen, die hochfeste Verbindungen und hochpräzise Prozesse erfordern.

Vorteil:

- Eine hohe Strahlqualität ermöglicht eine extrem kleine Punktgröße, was zu feineren Schweißnähten und einer kleineren Wärmeeinflusszone führt.

- Hohe Effizienz mit einer deutlich höheren elektrooptischen Umwandlungsrate als bei CO2- und Nd:YAG-Lasergeneratoren, wodurch er energiesparend und umweltfreundlich ist.

- Kompaktes Design mit geringem Platzbedarf und flexibler Installation.

- Hohe Zuverlässigkeit und Stabilität bei minimalem Wartungsaufwand.

- Es lässt sich leicht in automatisierte Produktionslinien integrieren und ist daher ideal für die Massenproduktion und kontinuierliche Verarbeitung.

Einschränkung:

- Die anfängliche Ausrüstungsinvestition ist relativ hoch; (da die Technologie jetzt ausgereift ist, ist der Preis kein großes Problem)

- Die Schweißwirkung auf transparenten Materialien (wie Glas) oder den meisten nichtmetallischen Materialien ist schlecht;

- Ein professionelles Kühlsystem ist erforderlich.

CO2-Lasergenerator

Hauptmerkmale:

Der CO2-Lasergenerator ist ein Gaslaser, bei dem Laserenergie durch Ionisierung eines Gasgemisches – typischerweise bestehend aus Kohlendioxid, Stickstoff und Helium – erzeugt wird. Er emittiert einen Laserstrahl mit einer Wellenlänge von 10,6 Mikrometern, der von den meisten nichtmetallischen Materialien stark absorbiert wird. Dadurch eignet er sich besonders gut zum Schweißen, Schneiden und Gravieren nichtmetallischer Materialien.

Anwendungsbereich:

Es wird hauptsächlich zum Schweißen und Bearbeiten nichtmetallischer Materialien wie Kunststoff, Acryl, Holz, Papier, Leder, Stoff und Keramik verwendet. Es findet breite Anwendung in Branchen wie der Verpackungs- und Textilindustrie, der Architekturdekoration, der Werbedisplays und der Fahrzeuginnenausstattung.

Vorteil:

- Das Lasersystem ist relativ ausgereift und die Gerätekosten sind niedrig;

- Es hat eine hervorragende Verarbeitungswirkung auf nichtmetallischen Materialien und glatten Kanten;

- Es bietet eine gute Leistung beim Schneiden und Gravieren im Großformat.

Einschränkung:

- Die Absorptionsrate von Metallmaterialien ist gering, insbesondere bei stark reflektierenden Metallen wie Aluminium und Kupfer, und die Schweißeffizienz und -stabilität sind schlecht.

- Die Geräte sind groß und benötigen für die Nutzung viel Platz;

- Die Strahlqualität ist durchschnittlich und nicht für hochpräzises Metallschweißen geeignet;

- Während des Betriebs sind die Wartungskosten hoch und der Gaswechsel muss häufig erfolgen.

Nd:YAG-Lasergenerator

Hauptmerkmale:

Der Nd:YAG-Lasergenerator ist ein Festkörperlaser, der einen Neodym-dotierten Yttrium-Aluminium-Granat-Kristall als Verstärkungsmedium verwendet. Dieser Lasertyp kann sowohl im Dauerstrich- als auch im Pulsmodus betrieben werden und eignet sich daher gut für kleinere Schweißarbeiten, bei denen eine präzise Temperaturregelung erforderlich ist.

Anwendungsbereich:

Dieser Lasergeneratortyp wird häufig in Mikroschweißanwendungen wie der Herstellung von elektronischen Bauteilen, Schmuck, Brillengestellen, medizinischen Geräten und Präzisionsinstrumenten eingesetzt. Er eignet sich besonders für das Punktschweißen und Nahtschweißen dünner Materialien und kleiner Teile. Mit der Weiterentwicklung der Faserlasertechnologie werden Faserlasergeneratoren nun auch im Bereich des Mikroschweißens eingesetzt. Unser Unternehmen hat eine spezielle Faserlaserschweißmaschine für Schmuck und andere Präzisionsanwendungen auf den Markt gebracht, die Anwendern höhere Effizienz und überlegene Schweißqualität bietet.

Vorteil:

- Der Laser verfügt über eine starke Fokussierfähigkeit und eignet sich für komplexe Schweißnähte und hochpräzise Anwendungen.

- Die gepulste Laserleistung kann die Wärmezufuhr wirksam steuern und eine Verformung des Werkstücks vermeiden.

- Es kann per Glasfaser übertragen werden und eignet sich zum Schweißen empfindlicher Teile über große Entfernungen.

Einschränkung:

- Der Wirkungsgrad der photoelektrischen Umwandlung ist geringer als beim Faserlasergenerator und der Energieverbrauch ist höher.

- Bei der Verwendung von Lampenpumpen oder Halbleiterpumpen müssen die Lampenröhren oder Pumpquellen regelmäßig ausgetauscht werden und es sind häufige Wartungsarbeiten erforderlich.

- Die Lebensdauer ist relativ kurz und die Systemstabilität wird durch das Kühl- und Steuerungssystem begrenzt.

Eine vergleichende Analyse zeigt, dass jeder Lasergeneratortyp seine eigenen Vorteile und geeigneten Anwendungsbereiche bietet. Faserlasergeneratoren haben sich aufgrund ihrer hohen Strahlqualität, ihrer hervorragenden Energieeffizienz, ihrer überlegenen Leistung beim Metallschweißen und ihres kompakten Designs, das sich gut für die automatisierte Integration eignet, als gängigste und beliebteste Lösung für moderne Laserschweißanwendungen etabliert.

CO2-Lasergeneratoren eignen sich hingegen eher für die Nichtmetallbearbeitung, während Nd:YAG-Lasergeneratoren ideal für kleine Präzisionsschweißaufgaben sind. Bei der Auswahl eines Lasergenerators sollten spezifische Anwendungsszenarien, Materialarten, Präzisionsanforderungen und Budgetbeschränkungen berücksichtigt werden. Eine wissenschaftlich fundierte und maßgeschneiderte Auswahl gewährleistet optimale Schweißergebnisse und langfristige Wirtschaftlichkeit.

Zu berücksichtigende Faktoren bei der Auswahl eines Lasergenerators

Beim Bau einer Laserschweißanlage ist die Wahl des Lasergenerators ein entscheidender Faktor für den Prozesserfolg. Die richtige Wahl beeinflusst nicht nur die Qualität und Konsistenz der Schweißung, sondern auch die langfristigen Betriebskosten, die Effizienz der Geräteintegration und die Umweltverträglichkeit des Unternehmens. Die folgenden Schlüsselaspekte helfen Anwendern bei der fundierten Entscheidung zwischen verschiedenen Laserquellen.

Anforderungen an die Schweißanwendung

- Materialart und -dicke: Laserschweißen weist erhebliche Unterschiede in der Anpassungsfähigkeit an verschiedene Materialien auf. Der Faserlasergenerator verfügt über eine hervorragende Absorptionseffizienz und Verarbeitungsstabilität für metallische Werkstoffe (insbesondere hochreflektierende Materialien wie Aluminium und Kupfer) und ermöglicht so tiefes Eindringen und hochfestes Schweißen. Für nichtmetallische Werkstoffe wie Kunststoffe, Textilien und Holz eignet sich der CO2-Lasergenerator besser, da seine Wellenlänge von Nichtmetallen stärker absorbiert wird.

- Anforderungen an Schweißgeschwindigkeit und Präzision: Wenn die Schweißaufgabe sowohl hohe Effizienz als auch hohe Präzision erfordert, wie etwa in Branchen wie der Automobilherstellung, der Präzisionselektronik und der Medizintechnik, kann der Faserlasergenerator mit seiner hohen Strahlqualität und Fokussierungsfähigkeit Hochgeschwindigkeitsschweißen mit minimalen Wärmeeinflusszonen erreichen und so die Konsistenz und die Qualität des Erscheinungsbilds der Schweißnähte sicherstellen.

- Fugendesign und -geometrie: Schweißpositionen mit komplexen oder nicht standardmäßigen Geometrien, wie z. B. gekrümmte Oberflächen oder Fugen mit kleinen Lücken, erfordern eine bessere Fokussierung und Erreichbarkeit des Lasers. Faserlasergeneratoren und Nd:YAG-Lasergeneratoren bieten in solchen Anwendungen mehr Flexibilität und eignen sich für die Feinbearbeitung.

Stromversorgung und Strombedarf

- Leistungsanforderungen: Die Schweißtiefe ist proportional zur Laserleistung. Für tiefes Einschweißen, dicke Plattenverbindungen oder das Schweißen von Bauteilen mit extrem hoher Festigkeit empfiehlt sich ein Faserlasergenerator mit einer Leistung von über 1000 W, der bei kontinuierlicher Leistung hohe Stabilität und tiefes Einschweißen ermöglicht.

- Balance zwischen Leistung und Präzision: Manche Anwendungen erfordern sowohl hohe Schweißfestigkeit als auch präzise Schweißnähte, beispielsweise bei Elektronikgehäusen und der Verpackung von Präzisionskomponenten. In diesen Fällen muss die Laserquelle eine hohe Leistung liefern und gleichzeitig eine gute Steuerung gewährleisten. Der Faserlasergenerator bietet in dieser Hinsicht die bessere Gesamtleistung.

Strahlqualität

- Fokussierungsleistung: Die Strahlqualität beeinflusst direkt den Durchmesser und die Energiedichte des Schweißpunkts. Hochwertige Laserstrahlen ermöglichen einen kleineren Fokus, feinere Schweißnähte und eine geringere thermische Verformung, was die Ästhetik und die strukturelle Festigkeit der Schweißnähte deutlich verbessert.

- Laserstabilität: Insbesondere in der Massenproduktion oder in automatisierten Produktionslinien sind die Stabilität und Wiederholbarkeit der Laserleistung unmittelbar entscheidend für die gleichbleibende Schweißqualität und reduzieren so die Fehlerquote und die Nacharbeitskosten.

Betriebskosten

- Energieverbrauch: Faserlasergeneratoren verfügen über einen extrem hohen elektrooptischen Umwandlungswirkungsgrad (bis zu über 35%), was bei gleicher Leistungsabgabe zu einem geringeren Energieverbrauch führt und so die täglichen Betriebskosten für Unternehmen effektiv kontrolliert.

- Wartung und Lebensdauer: Bei CO2- und Nd:YAG-Lasergeneratoren ist typischerweise ein häufigerer Austausch der Pumpquellen, Gase oder Lampen erforderlich, während Faserlasergeneratoren eine kompaktere und stabilere Struktur mit einer Lebensdauer von über 100.000 Stunden und geringen Wartungskosten aufweisen und für den langfristigen Dauerbetrieb geeignet sind.

- Zuverlässigkeit der Ausrüstung: In Fertigungsumgebungen kann jeder Geräteausfall die Effizienz der gesamten Produktionslinie beeinträchtigen. Daher ist es besonders wichtig, eine ausgereifte, zuverlässige und stabile Marke und ein Modell für Ihren Lasergenerator zu wählen.

Integrations- und Automatisierungsfunktionen

Im Kontext der rasanten Entwicklung von Industrie 4.0 sind Automatisierung und intelligente Anlagen zu entscheidenden Wettbewerbsvorteilen geworden. Faserlasergeneratoren lassen sich aufgrund ihrer geringen Größe und flexiblen Ausgabemethoden problemlos in Robotersysteme, CNC-Bearbeitungszentren oder automatische Produktionslinien integrieren, was die Produktionseffizienz und die flexiblen Fertigungsmöglichkeiten erheblich verbessert.

Integrations- und Automatisierungsfunktionen

Angesichts zunehmend strengerer Umweltvorschriften ist die Wahl von Lasergeräten mit geringem Energieverbrauch und geringen Emissionen für produzierende Unternehmen zu einer Grundvoraussetzung geworden. Insbesondere in entwickelten Märkten wie Europa und den USA ist es wichtig, darauf zu achten, ob die Geräte die relevanten Energieeffizienzzertifizierungen (wie CE, RoHS, ERP usw.) erfüllen, und ihre Gesamtauswirkungen auf die Umwelt zu bewerten.

Bei Laserschweißprojekten sollte die Auswahl von Lasergeneratoren nicht nur auf die Leistungsparameter der Anlage beschränkt sein, sondern systematisch unter Berücksichtigung der Prozessanforderungen, der Produktstruktur, des Produktionsmodells und der langfristigen Kostenkontrolle des Unternehmens erfolgen. Faserlasergeneratoren sind aufgrund ihrer hervorragenden Schweißleistung und ihrer betrieblichen Vorteile derzeit die gängigste Wahl in der Metallverarbeitung. Bei speziellen Materialien oder kleinen Präzisionsanwendungen sind CO2- und Nd:YAG-Lasergeneratoren jedoch nach wie vor unersetzlich. Eine wissenschaftlich fundierte Auswahlstrategie kann Unternehmen helfen, effiziente, stabile und umweltfreundliche Schweißsysteme zu entwickeln und so die Produktqualität und Marktwettbewerbsfähigkeit zu verbessern.

Zusammenfassen

Verschiedene Lasergeneratortypen bieten beim Schweißen ihre Vorteile. CO2-Lasergeneratoren eignen sich für nichtmetallische Werkstoffe, Nd:YAG-Lasergeneratoren für Feinarbeiten, und der Faserlasergenerator bietet die stärkste Gesamtleistung und die größte Anpassungsfähigkeit. Er überzeugt durch hohe Schweißgeschwindigkeit, Präzision, Energieeffizienz und Automatisierungsmöglichkeiten und eignet sich besonders für die industrielle Massenproduktion.

Bei AccTek-Laser, wir sind spezialisiert auf die Bereitstellung von Hochleistungs Faserlaserschweißgeräte Ausgestattet mit der weltweit führenden Lasergeneratortechnologie. Ob Sie Edelstahl, Aluminiumlegierungen oder reflektierendes Metall schweißen müssen, wir bieten Ihnen maßgeschneiderte, effiziente, stabile und umweltfreundliche Laserschweißlösungen. Gerne können Sie kontaktiere uns um mehr über die ideale Lasergeneratorkonfiguration für Ihr Schweißprojekt zu erfahren und ein neues Kapitel des intelligenten Schweißens aufzuschlagen!

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen