Wie wirkt sich das Laserschweißen auf die Wärmeeinflusszone (WEZ) aus?

In der modernen Metallverbindungstechnik hat sich das Laserschweißen aufgrund seiner hohen Energiedichte, Schweißnahtpräzision und seines Automatisierungspotenzials zu einem Schlüsselverfahren in Branchen wie der Automobil-, Luft- und Raumfahrt-, Präzisionsinstrumenten- und Medizintechnik entwickelt. Im Vergleich zum herkömmlichen Lichtbogen- oder Widerstandsschweißen …, Laserschweißmaschinen Sie bieten kleinere Schweißnähte, geringeren Verzug und höhere Effizienz. Allerdings beeinflusst dieses Verfahren auch das Grundmaterial um die Schweißnaht herum, einen Bereich, der als Wärmeeinflusszone (WEZ) bezeichnet wird.

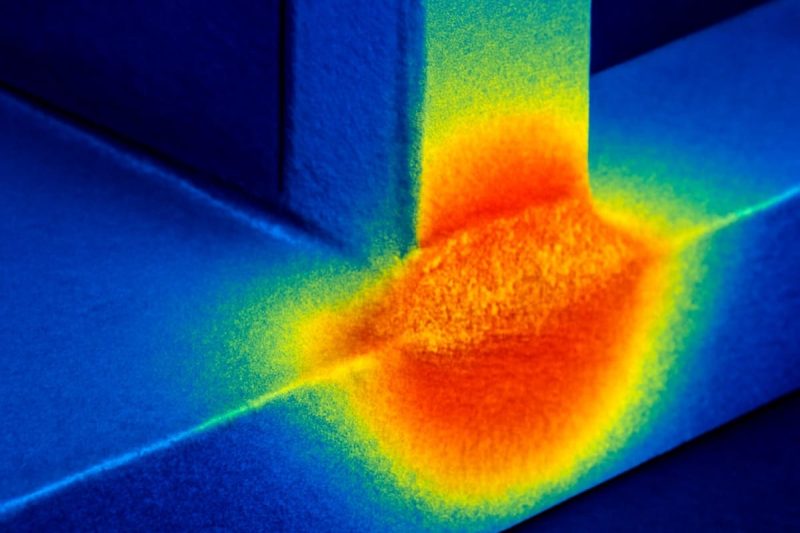

Die Wärmeeinflusszone (WEZ) ist ein zentrales Konzept in der Schweißforschung und -praxis. Sie ist nicht Teil des Schmelzbades, sondern ein Bereich nahe der Schweißnaht, in dem sich Mikrostruktur und Eigenschaften aufgrund des Schweißprozesses verändern. Obwohl die WEZ nicht schmilzt, erfahren ihre metallurgische Struktur, Härte und Festigkeit oft signifikante Veränderungen, die die Gesamtzuverlässigkeit der Schweißverbindung direkt beeinflussen.

Bei Schweißprozessen mit Lasergeneratoren unterscheiden sich Morphologie und Eigenschaften der Wärmeeinflusszone (WEZ) deutlich von denen herkömmlicher Schweißverfahren. Obwohl beim Laserschweißen konzentrierte Energie und extrem hohe Aufheiz- und Abkühlraten zum Einsatz kommen, ist die WEZ typischerweise kleiner, die internen mikrostrukturellen Veränderungen sind jedoch dennoch signifikant. Dieser Artikel analysiert detailliert den Wirkungsmechanismus, die Hauptmerkmale, die Einflussfaktoren und die Strategien zur Minderung der Auswirkungen des Laserschweißens auf die WEZ und bietet Fertigungsunternehmen somit eine wissenschaftliche Grundlage für die Anwendung des Laserschweißens.

Inhaltsverzeichnis

Grundlagen der Wärmeeinflusszone (WEZ)

Die Wärmeeinflusszone (WEZ) ist einer der empfindlichsten und komplexesten Bereiche einer Schweißverbindung. Obwohl das Grundmaterial in diesem Bereich nicht vollständig aufgeschmolzen wird, verändert die Schweißwärme die Mikrostruktur und die mechanischen Eigenschaften des Metalls erheblich. Das Verständnis der grundlegenden Konzepte, metallurgischen Veränderungen und Einflussfaktoren der WEZ ist entscheidend, um das Verhalten des Metalls beim Laserschweißen zu verstehen und die Schweißnahtqualität zu optimieren. Dieser Abschnitt führt systematisch in die Definition und Lage der WEZ, ihre metallurgischen Eigenschaften und die Faktoren ein, die ihre Eigenschaften beeinflussen. Damit wird die Grundlage für eine detaillierte Analyse der spezifischen Eigenschaften der WEZ beim Laserschweißen geschaffen.

Definition und Lage

Die Wärmeeinflusszone (WEZ) ist der Bereich des Grundwerkstoffs außerhalb der Schmelzlinie beim Schweißen. Obwohl der Metall hier seinen Schmelzpunkt noch nicht erreicht hat, ist seine Temperatur deutlich angestiegen, und während der Abkühlung erfährt er verschiedene mikrostrukturelle Veränderungen. Anders ausgedrückt: Die WEZ ist eine typische “erhitzte, aber nicht geschmolzene” Zone.

Die Ausdehnung der Wärmeeinflusszone (WEZ) hängt von der Wärmeeinbringung beim Schweißen, dem Schweißverfahren und den thermophysikalischen Eigenschaften des Grundwerkstoffs ab. Beim konventionellen Lichtbogenschweißen kann die WEZ beispielsweise aufgrund der hohen Wärmeeinbringung breit sein. Im Gegensatz dazu ist die WEZ beim Laserschweißen aufgrund der hochkonzentrierten Wärmeabgabe des Lasergenerators oft schmaler, was zu relativ geringen mikrostrukturellen Veränderungen führt. Dies ist einer der Hauptvorteile des Laserschweißens gegenüber konventionellen Schweißverfahren.

Metallurgische Veränderungen in der Wärmeeinflusszone

Der thermische Schweißprozess beeinflusst das Mikrogefüge und die Eigenschaften des Grundwerkstoffs maßgeblich. Innerhalb der Wärmeeinflusszone (WEZ) variiert die Temperatur, und sie lässt sich in mehrere typische Zonen unterteilen, die jeweils durch spezifische metallurgische Veränderungen gekennzeichnet sind:

- Kornwachstumszone (Grobkornzone): Diese Hochtemperaturzone nahe der Schmelzlinie erreicht Temperaturen von über 1100–1350 °C. Die Metallkörner wachsen deutlich, was zu einer verringerten Zähigkeit und geschwächten Schlagzähigkeit führt. Die Grobkornzone gilt oft als der empfindlichste Bereich der Wärmeeinflusszone.

- Teilweise rekristallisierte Zone (Feinkornzone): Die Temperatur ist etwas niedriger als in der Grobkornzone und liegt typischerweise zwischen 900 und 1100 °C. Die Körner rekristallisieren hier, was zu einem relativ gleichmäßigen Mikrogefüge und hervorragenden mechanischen Eigenschaften führt, die mitunter sogar die des Grundwerkstoffs übertreffen.

- Phasenumwandlungszone: Bei Stahl findet die Austenitisierung zwischen 800 und 900 °C statt. Beim Abkühlen kann sich Austenit in Gefüge wie Martensit, Bainit oder Perlit umwandeln. Schnelle Abkühlung führt tendenziell zur Bildung von hartem und sprödem Martensit, wodurch die Rissanfälligkeit steigt; langsamere Abkühlung kann zur Bildung von Perlit oder Ferrit führen, die eine verbesserte Duktilität und Zähigkeit aufweisen.

- Partielle Phasenumwandlung und Ausscheidungszone: Im Temperaturbereich von 500–700 °C können sich Carbide oder andere Ausscheidungen bestimmter Legierungselemente auflösen oder erneut ausfällen. Beispielsweise kann es in diesem Bereich in Edelstahl zur Ausscheidung von Chromcarbid kommen, wodurch die Anfälligkeit für interkristalline Korrosion steigt.

- Entstehung von Eigenspannungen: Aufgrund des starken Temperaturgradienten und der daraus resultierenden Asynchronität zwischen Wärmeausdehnung und -kontraktion entstehen in der Wärmeeinflusszone (WEZ) leicht Eigenspannungen. Diese Spannungen können die Dauerfestigkeit der Verbindung verringern und Kaltrissbildung oder Spannungsrisskorrosion verursachen.

Diese metallurgischen Veränderungen machen die Wärmeeinflusszone zu einer “Schwachstelle” der Schweißverbindung, weshalb bei der Prozessgestaltung besondere Aufmerksamkeit erforderlich ist.

Faktoren, die die Eigenschaften der Wärmeeinflusszone beeinflussen

Die Eigenschaften der Wärmeeinflusszone (WEZ) sind nicht statisch, sondern werden von einer Vielzahl von Faktoren beeinflusst. Dazu gehören:

Die chemische Zusammensetzung und die metallurgischen Eigenschaften des Grundwerkstoffs: Stähle mit hohem Kohlenstoffgehalt neigen beim Schweißen eher zur Bildung von hartem und sprödem Martensit, was die Rissanfälligkeit erhöht. Unterschiede in den thermophysikalischen Eigenschaften von niedriglegierten Stählen, Edelstählen oder Aluminiumlegierungen bestimmen ebenfalls das Mikrogefüge und die Eigenschaften der Wärmeeinflusszone (WEZ).

Wärmeeinbringung und -verteilung beim Schweißen: Eine höhere Wärmeeinbringung führt zu einer breiteren Wärmeeinflusszone und einer ausgeprägteren Grobkornzone. Eine geringere Wärmeeinbringung reduziert die Bandbreite der Gefügevariationen, kann aber das Risiko von Kaltrissen erhöhen.

Aufheiz- und Abkühlgeschwindigkeit: Schnelle Abkühlgeschwindigkeiten führen tendenziell zu harten und spröden Gefügen wie Martensit; langsame Abkühlgeschwindigkeiten hingegen zu übermäßigem Kornwachstum und verringerter Zähigkeit. Daher muss ein ausgewogenes Verhältnis zwischen beiden gefunden werden.

Schweißprozessparameter: Lasergeneratorleistung, Schweißgeschwindigkeit, Spotdurchmesser und Fokusposition beeinflussen die Wärmeverteilung und die Breite der Wärmeeinflusszone (WEZ) direkt. Laserschweißen bietet den Vorteil konzentrierter Wärme und hoher Energiedichte, wodurch die WEZ-Fläche effektiv reduziert wird.

Konstruktion und Montage von Verbindungen: Unterschiedliche Verbindungsformen (Stumpf-, Überlapp- und Kehlnaht) und Montagespalte verändern den lokalen Temperaturzyklus und beeinflussen dadurch die Mikrostrukturverteilung in der Wärmeeinflusszone. Beispielsweise können zu große Spaltmaße zu ungleichmäßiger Wärmeleitung führen und das Risiko von Defekten erhöhen.

Obwohl die Wärmeeinflusszone (WEZ) ungeschmolzen bleibt, durchläuft sie aufgrund des Schweißprozesses komplexe mikrostrukturelle Veränderungen und Eigenschaftsänderungen. Ihre Eigenschaften werden von verschiedenen Faktoren beeinflusst, darunter das Grundmaterial, die Schweißprozessparameter und die Nahtgeometrie. Das Verständnis der WEZ, ihrer metallurgischen Mechanismen und Einflussfaktoren ist entscheidend für die Beherrschung der Schweißmetallurgie und grundlegend für die Qualität und Zuverlässigkeit des Laserschweißens. Durch die präzise Steuerung der Prozessparameter, insbesondere durch die Nutzung der hohen Energiedichte von Lasergeneratoren, lassen sich die negativen Auswirkungen der WEZ effektiv minimieren, was zu einer stabileren Schweißnahtqualität für die Fertigungsindustrie führt.

Charakteristika der Wärmeeinflusszone beim Laserschweißen

Im Vergleich zu traditionellen Schweißverfahren wie Lichtbogenschweißen und Wolfram-Inertgasschweißen bietet die Wärmequelle eines Lasergenerators die Vorteile einer hohen Energiedichte, konzentrierten Wärmeeinbringung und kurzer Belichtungszeit. Dies führt beim Laserschweißen zu deutlich veränderten Eigenschaften der Wärmeeinflusszone (WEZ) hinsichtlich Größe, Mikrostruktur und Eigenschaften. Das Verständnis dieser Eigenschaften kann der Fertigungsindustrie helfen, die einzigartigen Vorteile des Laserschweißens besser zu nutzen, die Verbindungsqualität zu verbessern und unerwünschte metallurgische Effekte zu minimieren.

Abmessungen und Geometrie

Einer der größten Vorteile des Laserschweißens ist die hochkonzentrierte Wärmeeinbringung. Da der Lasergenerator die Energie auf einen extrem kleinen Punkt bündeln kann, wird die auf das Grundmaterial einwirkende Erwärmungsbreite deutlich reduziert. Im Gegensatz zur diffusen Wärmequelle und dem breiten Wärmeübertragungsweg des herkömmlichen Lichtbogenschweißens weist die beim Laserschweißen erzeugte Wärmeeinflusszone typischerweise folgende Eigenschaften auf:

Geringere Breite: Während die Wärmeeinflusszone (WEZ) beim herkömmlichen Lichtbogenschweißen oft mehrere Millimeter oder sogar Zentimeter breit ist, lässt sie sich beim Laserschweißen typischerweise auf etwa 0,1–0,5 mm reduzieren. Durch diese geringe Wärmeeinwirkung bleibt das ursprüngliche Mikrogefüge des Grundwerkstoffs weitgehend erhalten.

Längliche Morphologie: Aufgrund der kleinen Laserfleckgröße und der hohen Energiedichte ist die Wärmeverteilung in der Schweißverbindung tiefer und konzentrierter, was zu einer HAZ-Geometrie führt, die typischerweise eine “nadelartige” oder “längliche” Form mit großer Tiefe und extrem geringer Breite aufweist.

Verringerung des Ausmaßes mikrostruktureller Schäden: Eine schmale Wärmeeinflusszone minimiert effektiv den Bereich der Grundwerkstoffdegradation, was insbesondere für wärmeempfindliche Werkstoffe wie hochfesten Stahl und Titanlegierungen von Vorteil ist.

Diese Eigenschaft gewährleistet nicht nur einen reibungslosen Übergang zwischen Schweißnaht und Grundwerkstoff, sondern verringert auch erheblich das Risiko von Rissen, die durch Kornvergröberung oder Spannungskonzentrationen verursacht werden.

Mikrostrukturelle Veränderungen

Obwohl die lasergeschweißte Wärmeeinflusszone (WEZ) sehr klein ist, durchläuft sie dennoch komplexe mikrostrukturelle Umwandlungen. Basierend auf der Temperaturverteilung lässt sich die WEZ in mehrere typische Bereiche unterteilen:

Grobkornzone: Der Bereich nahe der Schmelzlinie weist die höchste Temperatur auf. Bei hohen Temperaturen wachsen die Körner deutlich, was zu einer Verringerung der Zähigkeit führt. Dieser Bereich ist typischerweise der anfälligste in der Wärmeeinflusszone.

Feinkornzone: Etwas abseits des Schmelzbades erreicht die Temperatur die Rekristallisationsbedingungen, jedoch kein übermäßiges Kornwachstum, was zu einem gleichmäßigen und feinkörnigen Gefüge führt. Im Vergleich zur Grobkornzone weist die Feinkornzone oft eine höhere Festigkeit und Zähigkeit auf und ist somit der leistungsfähigere Bereich der Wärmeeinflusszone.

Anlasszone: Im Niedertemperaturbereich (ca. 450–650 °C) können harte und spröde Gefüge eine Anlassumwandlung erfahren und angelassenen Bainit oder Martensit bilden. Diese Struktur kann die Zähigkeit verbessern und die Rissanfälligkeit bis zu einem gewissen Grad verringern.

Martensitische Eigenschaften: Bei hochfesten Stählen und einigen Edelstählen kann sich bei extrem schneller Schweißabkühlung in der Wärmeeinflusszone (WEZ) ein hartes und sprödes martensitisches Gefüge bilden. Dies erhöht die Härte deutlich, verringert aber gleichzeitig die Zähigkeit der Verbindung und erhöht die Rissgefahr.

Da die Abkühlgeschwindigkeit beim Laserschweißen deutlich höher ist als beim Lichtbogenschweißen, ist die Martensitisierungsneigung in der Wärmeeinflusszone (WEZ) ausgeprägter. Daher ist die präzise Steuerung der Abkühlgeschwindigkeit und die Wärmebehandlung nach dem Schweißen insbesondere beim Schweißen von hochfesten und legierten Stählen von entscheidender Bedeutung.

Mechanische Eigenschaften

Die mechanischen Eigenschaften der Wärmeeinflusszone (WEZ) von Laserschweißungen weisen einen Gradienten auf, wobei verschiedene Bereiche unterschiedliche Härte-, Festigkeits- und Zähigkeitsgrade aufweisen:

Härteänderung: Schnelle Abkühlung begünstigt die Bildung von hochhartem Martensit oder feinen Mikrostrukturen in der Wärmeeinflusszone (WEZ) und erhöht so die lokale Härte deutlich. Dies kann für bestimmte Anwendungen, die eine hohe Verschleißfestigkeit erfordern, vorteilhaft sein, führt aber auch zu einer erhöhten Rissanfälligkeit.

Abnahme der Zähigkeit: Das Vorhandensein grobkörniger Bereiche und die Bildung von Martensit verringern die lokale Zähigkeit und Schlagfestigkeit. Dies ist ein wichtiger Aspekt, der die Zuverlässigkeit lasergeschweißter Verbindungen beeinträchtigt.

Eigenspannungen und Dauerfestigkeit: Aufgrund der schnellen Abkühlrate und der großen Temperaturgradienten beim Laserschweißen entstehen in der Wärmeeinflusszone (WEZ) Zugspannungen. Diese Eigenspannungen können die Dauerfestigkeit verringern und das Risiko von Spannungsrisskorrosion im Betrieb erhöhen. Dieser negative Effekt lässt sich durch die Anpassung der Schweißparameter und eine entsprechende Nachbearbeitung minimieren.

Insgesamt weist die lasergeschweißte Wärmeeinflusszone einen deutlichen Gradienten in Härte, Festigkeit und Zähigkeit auf, der eine Kombination aus Materialeigenschaften und Prozessoptimierung erfordert, um ihre Vorteile voll auszuschöpfen.

Im Vergleich zu herkömmlichen Schweißverfahren weist die Wärmeeinflusszone (WEZ) beim Laserschweißen geringere Abmessungen, eine ausgeprägtere Mikrostrukturentwicklung und komplexere Eigenschaftsänderungen auf. Dieser Unterschied resultiert primär aus der hohen Energiedichte und der kurzen Belichtungszeit des Lasergenerators. Eine kleinere WEZ bedeutet zwar weniger Schädigung des Grundwerkstoffs, kann aber dennoch unerwünschte Eigenschaften wie eine harte und spröde Struktur, Kornvergröberung und Eigenspannungen aufweisen. Daher ist das Verständnis der Eigenschaften der WEZ beim Laserschweißen und deren Optimierung durch geeignete Prozesssteuerung und Materialauswahl entscheidend für die Herstellung hochwertiger und langlebiger Schweißverbindungen.

Faktoren, die die Wärmeeinflusszone beim Laserschweißen beeinflussen

Beim Laserschweißen hängen Größe, Struktur und Eigenschaften der Wärmeeinflusszone (WEZ) nicht nur von der hohen Energiedichte des Lasergenerators ab, sondern auch vom Zusammenspiel der Materialeigenschaften und Prozessparameter. Unterschiedliche Metallwerkstoffe, Laserleistung, Schweißgeschwindigkeit, Fokussierungsbedingungen des Laserstrahls und die Nahtgeometrie beeinflussen den thermischen Zyklus und bestimmen somit Ausmaß und Qualität der WEZ. Dieser Abschnitt analysiert diese Schlüsselfaktoren systematisch, um zu verdeutlichen, wie sich die negativen Auswirkungen der WEZ durch optimale Steuerung minimieren lassen.

Materialeigenschaften

Die chemische Zusammensetzung und die metallurgischen Eigenschaften des Grundmetalls sind die Hauptfaktoren, die die Wärmeeinflusszone beeinflussen.

Stahl: Hochkohlenstoffstahl kühlt beim Schweißen schnell ab und bildet leicht Martensit in der Wärmeeinflusszone (WEZ), was zu erhöhter Härte und verringerter Zähigkeit führt. Niedrigkohlenstoffstahl weist geringere Gefügeveränderungen und ein vergleichsweise geringeres Risiko in der WEZ auf.

Edelstahl: Der thermische Zyklus beim Schweißen kann zur Ausscheidung von Chromcarbiden führen und dadurch die Anfälligkeit für interkristalline Korrosion erhöhen. Austenitischer Edelstahl weist aufgrund seiner geringen Wärmeleitfähigkeit eine relativ schmalere Wärmeeinflusszone (WEZ) auf, birgt aber auch ein höheres Risiko für Eigenspannungen.

Aluminiumlegierungen: Aufgrund ihrer hohen Wärmeleitfähigkeit erfolgt die Wärmediffusion beim Schweißen schnell, was zu einer breiteren Wärmeeinflusszone als bei Stahl führt. Auch die Auflösung und Vergröberung der ausscheidungshärtenden Phasen treten häufiger auf, was die mechanischen Eigenschaften schwächt.

Titanlegierungen: Die Wärmeeinflusszone (WEZ) reagiert empfindlich auf Verunreinigungen wie Sauerstoff und Wasserstoff und neigt daher zu Kornvergröberung. Unzureichender Schutz kann zu verminderter Festigkeit und Zähigkeit führen.

Die thermophysikalischen Eigenschaften verschiedener Materialien, wie Wärmeleitfähigkeit, spezifische Wärmekapazität und Ausdehnungskoeffizient, bestimmen direkt die Größe und die mikrostrukturellen Veränderungen der Wärmeeinflusszone.

Laserleistung

Die Ausgangsleistung des Lasergenerators bestimmt direkt den Wärmeeintrag während des Schweißprozesses.

Hohe Leistung: Eine hohe Wärmeeinbringung führt zu einem tieferen Schmelzbad, wodurch die Wärmeeinflusszone (WEZ) größer wird. Übermäßige Leistung kann außerdem zu starkem Kornwachstum führen.

Geringe Leistung: Unzureichende Wärmezufuhr führt zu unzureichendem Schweißdurchdringen, was unter Umständen zu unvollständigem Schweißdurchdringen führt, jedoch ist die Wärmeeinflusszone kleiner und die mikrostrukturellen Veränderungen sind minimal.

Leistungsstabilität: Eine instabile Laserleistung kann zu Temperaturschwankungen in der Schweißverbindung führen, was eine ungleichmäßige Struktur der Wärmeeinflusszone zur Folge hat.

Durch die Wahl einer geeigneten Leistung kann die Wärmeeinflusszone minimiert und gleichzeitig die Schweißnahtdurchdringung und -festigkeit sichergestellt werden.

Schweißgeschwindigkeit

Die Schweißgeschwindigkeit bestimmt die Verteilung der Wärmeeinbringung pro Zeiteinheit und spielt eine entscheidende Rolle für die Breite und die mikrostrukturelle Entwicklung der Wärmeeinflusszone.

Hochgeschwindigkeitsschweißen: Geringer Wärmeeintrag, schnelle Abkühlung und eine schmale Wärmeeinflusszone sind üblich, jedoch bilden sich eher harte und spröde Gefüge wie Martensit.

Niedriggeschwindigkeitsschweißen: Durch die erhöhte Wärmeeinbringung wird die Wärmeeinflusszone (WEZ) breiter, was potenziell zu übermäßigem Kornwachstum und verringerter Zähigkeit führen kann.

Eine moderate Geschwindigkeit schafft ein Gleichgewicht zwischen der Verringerung der Wärmeeinflusszonenbreite und der Vermeidung übermäßiger Aushärtung.

Sowohl zu hohe als auch zu niedrige Schweißgeschwindigkeiten können Risiken bergen; die optimale Geschwindigkeit sollte auf der Grundlage einer umfassenden Betrachtung der Materialeigenschaften und der Prozessanforderungen ermittelt werden.

Strahlfokus und Durchmesser

Die Fokussierungsbedingungen des Laserstrahls bestimmen die Energiedichteverteilung, welche wiederum die Morphologie der Wärmeeinflusszone beeinflusst.

Kleiner Schweißpunktdurchmesser: Eine hohe Energiedichte führt zu einer tiefen und schmalen Schweißnaht, einer kleineren Wärmeeinflusszone, aber zu einer schnellen Abkühlung und einem erhöhten Risiko von Rissen.

Großer Spotdurchmesser: Eine gleichmäßigere Wärmeverteilung, eine breitere Wärmeeinflusszone und ausgeprägtere mikrostrukturelle Veränderungen sind üblich, die Rissanfälligkeit wird jedoch reduziert.

Fokusposition: Befindet sich der Fokus auf oder oberhalb der Werkstückoberfläche, konzentriert sich die Wärme auf die Oberfläche, was unter Umständen zu unzureichender Eindringtiefe führt. Liegt der Fokus im Materialinneren, ist die Energieausnutzung höher, die Wärmeeinflusszone (WEZ) kann sich jedoch vertiefen.

Durch die Anpassung des Spotdurchmessers und der Fokusposition kann ein optimales Gleichgewicht zwischen Schweißnahtbildung und Wärmeeinflusszonenkontrolle erreicht werden.

Gelenkdesign und Geometrie

Die Form der Schweißverbindung und die Montagebedingungen haben einen direkten Einfluss auf die Wärmeleitung und die Spannungsverteilung.

Verbindungsform: Stumpf-, Überlapp- und Kehlnähte unterscheiden sich in Größe und Form der Wärmeeinflusszone aufgrund unterschiedlicher Wärmeflusswege.

Montageabstand: Zu großer Abstand kann zu einer ungleichmäßigen Wärmeeinbringung, einer Vergrößerung der Wärmeeinflusszone und möglicherweise zu Porosität oder unvollständigem Schweißnahtdurchdringen führen.

Dicke und Geometrie: Dicke Platten haben eine schlechte Wärmeleitfähigkeit, was zu einer breiteren Wärmeeinflusszone führt; dünne Platten haben aufgrund der schnelleren Wärmeableitung eine relativ kleinere Wärmeeinflusszone.

Eine korrekte Konstruktion der Verbindungen und eine präzise Montage sind entscheidende Voraussetzungen für die Kontrolle der Form und der Eigenschaften der Wärmeeinflusszone.

Die Wärmeeinflusszone (WEZ) beim Laserschweißen wird nicht durch einen einzelnen Faktor bestimmt, sondern ist das Ergebnis mehrerer Faktoren, darunter Materialeigenschaften, Laserleistung, Schweißgeschwindigkeit, Fokussierungsbedingungen des Laserstrahls und Nahtgeometrie. Durch die Optimierung dieser Prozessparameter lässt sich die WEZ effektiv reduzieren, die Bildung harter und spröder Gefüge vermeiden und Eigenspannungen senken. Dadurch wird die Gesamtleistung der Schweißverbindung verbessert. Dies ist ein wesentlicher Grund für die weite Verbreitung des Laserschweißens in der Präzisionsfertigung und der Bearbeitung von Hochleistungsbauteilen.

Minderungsstrategien für die Auswirkungen von Gefahrenzonen

Obwohl die Wärmeeinflusszone (WEZ) beim Laserschweißen relativ schmal ist, dürfen ihre potenziellen negativen Auswirkungen nicht außer Acht gelassen werden. Dazu gehören die Bildung eines harten und spröden Gefüges, Kornvergröberung und die Ansammlung von Eigenspannungen. Um stabile Schweißverbindungen zu erzielen, werden in der Praxis üblicherweise verschiedene Kontroll- und Minderungsmaßnahmen eingesetzt. Diese umfassen im Wesentlichen die Optimierung der Laserparameter, die Wärmebehandlung vor und nach dem Schweißen sowie die umfassende Berücksichtigung der Nahtgestaltung und der Prozessmethoden.

Optimierung der Laserparameter

Als hochkonzentrierte Wärmequelle bestimmt der Laser aufgrund seiner Energieeintragseigenschaften die Größe und die Eigenschaften der Wärmeeinflusszone (WEZ). Durch die richtige Steuerung der Schweißparameter lässt sich die Schweißqualität deutlich verbessern.

Leistungsregelung: Zu hohe Laserleistung führt zu einem übermäßig großen Schmelzbad und einer vergrößerten Wärmeeinflusszone; zu niedrige Leistung kann unvollständigen Durchschweißung oder Porosität zur Folge haben. Die Wahl der geeigneten Leistung gewährleistet eine optimale Schweißnahtbildung bei gleichzeitiger Minimierung der Wärmediffusion.

Schweißgeschwindigkeit: Höhere Schweißgeschwindigkeiten tragen zur Verringerung der Wärmeeinflusszone (WEZ) bei, jedoch verringern zu hohe Geschwindigkeiten den Einbrand. Es muss ein ausgewogenes Verhältnis zwischen Schweißnahtqualität und Ausdehnung der WEZ gefunden werden.

Fokusgröße: Eine kleine Fokusgröße erhöht die Energiedichte und verstärkt die lokale Erwärmung, kann aber auch zu übermäßigen Abkühlraten führen. Eine moderate Vergrößerung des Fokusdurchmessers kann die Wärme verteilen und eine Mikrostrukturhärtung verhindern.

Pulsparameter: Beim Pulslaserschweißen bestimmt die Kombination aus Pulsdauer, Frequenz und Spitzenleistung das thermische Zyklusmuster. Durch Optimierung dieser Parameter lassen sich Spannungskonzentrationen effektiv reduzieren und die Mikrostrukturumwandlung steuern.

Im Allgemeinen besteht das Ziel der Parameteroptimierung darin, den Wärmeeintrag zu minimieren und gleichzeitig die Schweißnahtfestigkeit und -dichte zu gewährleisten, um so die Bildung großer Bereiche mit sprödem Mikrogefüge in der Wärmeeinflusszone zu vermeiden.

Wärmebehandlung vor und nach dem Schweißen

Die Wärmebehandlung ist eine traditionelle Methode zur Minderung der negativen Auswirkungen der Wärmeeinflusszone und findet auch beim Laserschweißen Anwendung:

Vorwärmen vor dem Schweißen: Anwendbar bei leicht härtbaren Werkstoffen (wie z. B. hochfestem Stahl). Durch das Vorwärmen des Grundwerkstoffs auf eine geeignete Temperatur vor dem Schweißen wird die Abkühlgeschwindigkeit verlangsamt und die Wahrscheinlichkeit der Martensitbildung verringert.

Wärmebehandlung nach dem Schweißen: Gängige Verfahren sind Anlassen, Glühen und Normalisieren. Anlassen reduziert die Härte und verbessert die Duktilität; Glühen trägt zur Kornfeinung und zum Abbau von Eigenspannungen bei; und bei bestimmten hitzebeständigen Legierungen stabilisiert Normalisieren das Mikrogefüge zusätzlich.

Lokale Wärmebehandlung: Wenn die Verformungskontrolle oder die lokale Leistungsfähigkeit aufrechterhalten werden muss, können lokale Erwärmungs- und Abkühlungstechniken eingesetzt werden, um bestimmte Bereiche zu verstärken oder zu entlasten.

Diese Wärmebehandlungsmaßnahmen verbessern nicht nur das Mikrogefüge und die Eigenschaften der Wärmeeinflusszone, sondern erhöhen auch die Langzeitstabilität der Schweißverbindung.

Kombinierte Design- und Prozessüberlegungen

Neben der Prozesskontrolle innerhalb des Schweißprozesses selbst ist auch die richtige Abstimmung der Nahtgestaltung mit anderen Prozessmethoden ein wichtiger Weg zur Reduzierung der Risiken in der Wärmeeinflusszone:

Optimierung der Verbindungskonstruktion: Durch die richtige Auslegung des Nutwinkels und des Montagespalts können die Auftreffbedingungen des Laserstrahls und die Energieverteilung verbessert und dadurch eine lokale Überhitzung vermieden werden.

Materialauswahl: Durch die Verwendung von kohlenstoffarmen, niedriglegierten Werkstoffen oder speziellen Schweißmaterialien kann die Tendenz der Wärmeeinflusszone (WEZ) zur Aushärtung verringert werden.

Hybrid-Schweißtechnologie: In den letzten Jahren hat sich das Laser-Lichtbogen-Hybridschweißen weit verbreitet. Dieses Verfahren nutzt die hohe Energiedichte des Lasers und die präzise Schmelzbadkontrolle des Lichtbogens, um den thermischen Zyklus zu optimieren, die Wärmeeinflusszone weiter zu reduzieren und das Schweißnahtprofil zu verbessern.

Kontrolle der Kühlmethode: Durch die Auswahl geeigneter Vorrichtungen, Wärmeableitungsmethoden oder zusätzlicher Kühlgase können Temperaturgradienten angepasst werden, um Spannungsspitzen zu reduzieren.

Insgesamt ist die Wärmeeinflusszone (WEZ) beim Laserschweißen zwar schmaler als bei konventionellen Verfahren, dennoch können Veränderungen ihrer Mikrostruktur und Eigenschaften die Schweißverbindung beeinflussen. Durch die Anpassung von Prozessparametern, Vorwärmung und Nachbehandlung sowie die Integration der Nahtgestaltung in Verbundprozesse lassen sich die negativen Auswirkungen der WEZ wirksam minimieren. Dies führt zu Schweißverbindungen mit überlegener Leistung und hoher Zuverlässigkeit. In der Praxis erfordern diese Maßnahmen häufig eine gezielte Auswahl und Optimierung basierend auf spezifischen Material- und Produktanforderungen.

Zusammenfassung

Die Wärmeeinflusszone (WEZ) ist ein entscheidender Faktor für die Beurteilung der Schweißnahtqualität. Obwohl beim Laserschweißen typischerweise eine kleinere WEZ als bei herkömmlichen Schweißverfahren entsteht, können dennoch Probleme wie Kornvergröberung, Phasenumwandlung und Eigenspannungen auftreten. Durch die richtige Wahl von Laserleistung, Schweißgeschwindigkeit, Punktparametern und Nahtdesign, ergänzt durch Vorwärmen und Wärmebehandlung nach dem Schweißen, lassen sich die Eigenschaften der WEZ deutlich verbessern und somit die Zuverlässigkeit und Lebensdauer der Schweißverbindung erhöhen.

Für Hersteller, die höchste Präzision, Effizienz und Zuverlässigkeit anstreben, ist Laserschweißen nicht nur ein fortschrittliches Verfahren, sondern auch ein unverzichtbares Werkzeug zur industriellen Modernisierung. Als professioneller Anbieter von Laserschweißlösungen, AccTek-Laser Wir bieten umfassenden technischen Support und Anlagenlösungen, die Ihnen helfen, hochwertige Schweißnähte zu erzielen und gleichzeitig die negativen Auswirkungen der Wärmeeinflusszone zu minimieren. Wenn Sie nach geeigneten Laserschweißanlagen suchen oder Ihre bestehenden Produktionsprozesse optimieren möchten, kontaktieren Sie uns gerne. kontaktiere uns.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen