Wie effektiv ist Laserschneiden?

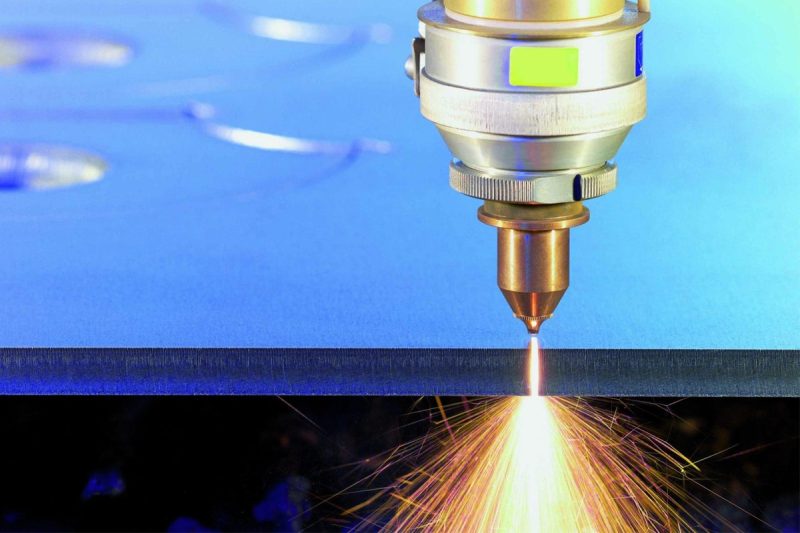

Laserschneiden ist ein berührungsloses, hochpräzises Bearbeitungsverfahren, bei dem ein Laserstrahl mit hoher Energiedichte auf die Oberfläche eines Materials einwirkt, das Material erhitzt, um es teilweise zu schmelzen, zu verdampfen oder zu verbrennen, und ein Hilfsgas verwendet, um die Schlacke wegzublasen. Dadurch wird ein berührungsloses, hochpräzises Schneiden des Materials erreicht. Im Vergleich zum herkömmlichen mechanischen Schneiden zeichnet sich das Laserschneiden durch hohe Positioniergenauigkeit, schmale Schnittfugen, kleine Wärmeeinflusszonen, glatte Kanten und automatisierte Bearbeitung aus. Es eignet sich besonders zum Schneiden von Teilen mit komplexen Konturen und hohen Präzisionsanforderungen. Vor dem Hintergrund der fortschreitenden Entwicklung der globalen Fertigungsindustrie in Richtung hoher Präzision, Kleinserien und kundenspezifischer Fertigung ist die Nachfrage nach Geräten wie „Faserlaserschneidmaschinen“, „CO2-Laserschneidmaschinen“ und „Nd:YAG-Laserschneidmaschinen“ deutlich gestiegen.

Inhaltsverzeichnis

Prinzip des Laserschneidens

Lasererzeugung und Strahlübertragung

Laserquellentyp: Zu den gängigen Laserschneidlichtquellen gehören CO2-Lasergeneratoren, Faserlasergeneratoren und Festkörperlasergeneratoren (wie Nd: YAG). Unter ihnen, Faserlaser-Schneidemaschinen haben Vorteile hinsichtlich hoher Leistung, hoher Strahlqualität und hoher elektrooptischer Umwandlungseffizienz; CO2-Laserschneidmaschinen nehmen in einigen Bereichen des Nichtmetall- und Dickblechschneidens noch immer eine wichtige Stellung ein; Nd:YAG-Lasergeneratoren sind beim Präzisionsschneiden und bei der Verarbeitung spezieller Materialien häufiger anzutreffen.

Strahlübertragung: CO2-Laser werden üblicherweise über ein Reflektorsystem zum Schneidkopf übertragen, während Faserlaser über Glasfasern übertragen werden. Diese zeichnen sich durch geringe Übertragungsverluste, eine kompakte Bauweise und einfache Wartung aus. Nachdem der Strahl die Fokussierlinse passiert hat, bildet sich im Fokus ein winziger Punkt mit extrem hoher Energiedichte. Beim Auftreffen auf die Materialoberfläche wird dieser schnell erhitzt und schmilzt oder verdampft.

Energiefokussierung und -steuerung: Die Größe des fokussierten Spotdurchmessers, die Fokusposition (positiver Fokus, negativer Fokus, unter der Linse usw.) und der Abstand zwischen Schneidkopf und Werkstück beeinflussen die Schnittqualität. Moderne Laserschneidmaschinen sind in der Regel mit automatischen Tracking- oder automatischen Fokussierungsfunktionen ausgestattet, um den „Präzisionslaserschneideeffekt“ und die „Laserschneideeffizienz“ zu verbessern.

Materialwechselwirkung und Schneidprozess

Erwärmung und Schmelzen/Verdampfen des Materials: Wenn der Laserstrahl auf die Materialoberfläche trifft, wird die Photonenenergie vom Material absorbiert und in Wärmeenergie umgewandelt, wodurch es sich schnell auf den Schmelzpunkt oder sogar die Verdampfungstemperatur im Fokusbereich erwärmt. Bei Metallen kann die durch die Oxidationsreaktion freigesetzte Energie durch die Verwendung eines verbrennungsfördernden Gases (z. B. Sauerstoff) zur Beschleunigung des Schneidvorgangs genutzt werden. Bei Edelstahl oder Aluminiumlegierungen werden häufig Inertgase (z. B. Stickstoff) verwendet, um eine Oxidation zu vermeiden, die die Qualität der Schneide beeinträchtigt.

Hilfsgasfunktion: Sauerstoff kann die Schnittgeschwindigkeit erhöhen, kann aber zur Oxidation der Schnittnaht führen, was für Kohlenstoffstahl usw. geeignet ist; Stickstoff oder Argon eignen sich zum Schneiden von hochwertigem Edelstahl und ermöglichen glattere Kanten ohne Oxidationsbräunung; luftunterstütztes Schneiden ist kostengünstig, kann aber bei bestimmten Präzisionsanwendungen eingeschränkt sein. Die Auswahl der verschiedenen Gase muss in Kombination mit der Kategorie „Laserschneiden von Metall“, der Plattendicke und den Anforderungen an die „Kantenqualität“ optimiert werden.

Balance zwischen Schnittgeschwindigkeit und -qualität: Eine zu hohe Schnittgeschwindigkeit kann zu unvollständigem Schnitt der Schnittnaht oder rauen Kanten führen; eine zu niedrige Geschwindigkeit kann zu übermäßiger Wärmeeinflusszone (WEZ), Graten oder Verbrennungen führen. Der optimale Schneidplan muss durch Experimente oder eine Parameterbibliothek basierend auf Parametern wie „Materialart und -dicke“, „Laserleistung“, „Fokusposition“ und „Hilfsgas“ erstellt werden, um ein Gleichgewicht zwischen „präzisem Laserschneiden“ und „effizientem Laserschneiden“ zu erreichen.

Laserschneidarten

Die folgenden drei Laserschneidtechnologien werden in der industriellen Fertigung häufig eingesetzt und bieten jeweils eigene Vorteile und Anwendungsszenarien. Dieser Artikel analysiert ihre Prinzipien und Eigenschaften ausführlich und bietet am Ende eine vergleichende Zusammenfassung.

CO2-Laserschneiden

Der CO2-Lasergenerator verwendet Kohlendioxidgas als Lasermedium, emittiert Infrarotlicht mit einer Wellenlänge von etwa 10,6µm und schneidet oder graviert das Material nach der Fokussierung.

Grundsätze und Merkmale

- Prinzip: Der Laserstrahl wirkt auf die Oberfläche des Materials, um es zu erhitzen und zu schmelzen, und verwendet Hilfsgas (z. B. Sauerstoff), um die Schlacke wegzublasen und den Schnitt abzuschließen.

- Geringe Absorption von Metall: Aufgrund der langen Wellenlänge ist die Absorptionseffizienz von Metall bei dieser Wellenlänge geringer als die von Faserlasern.

- Gut für Nichtmetalle: Hervorragend geeignet zum Schneiden von nichtmetallischen Materialien wie Holz, Acryl, Leder, Stoff, Plastik, usw.

- Geeignet für dicke Metallplatten: Hochleistungs-CO2-Lasergeneratoren (2–4 kW und mehr) können Metallplatten mit einer Dicke von mehreren zehn Millimetern effizient schneiden.

- Schneidwirkung: schmaler Schlitz, kleine Wärmeeinflusszone und hohe Schneidleistung.

- Nachteile: geringer photoelektrischer Umwandlungswirkungsgrad (ca. 10-15%), hoher Energieverbrauch, aufwendige Wartung (optische Linsen, Wasserkühlung etc.), relativ hohe Geräte- und Betriebskosten.

Faserlaserschneiden

Beim Faserlaserschneiden werden mit Seltenerdelementen dotierte Glasfasern als Verstärkungsmedium verwendet. Der Laser wird durch die Glasfaser geführt und zum Schneiden effizient auf die Oberfläche des Werkstücks fokussiert.

Grundsätze und Merkmale

- Kurze Wellenlänge und hohe Absorption: Eine Wellenlänge von etwa 1,06 µm wird effizient von Metall absorbiert und die elektrooptische Umwandlungseffizienz beträgt bis zu 30-50%.

- Schnelle Schnittgeschwindigkeit: Das Schneiden von mittleren und dünnen Blechen ist 2-5 Mal schneller als mit CO2-Lasergeneratoren gleicher Leistung.

- Einfache Wartung: Vollfaserstruktur, keine komplexe Linseneinstellung erforderlich; lange Lebensdauer und stabile Nutzung.

- Präzision und Qualität: Hervorragende Strahlqualität, schmaler Spalt, minimale thermische Belastung, geeignet für hochpräzise Bearbeitung.

- Breite Anwendung: häufig verwendet in Edelstahl, Kohlenstoffstahl, verzinktes Blech, Aluminiumund andere Metallarten hat sich zur Mainstream-Technologie auf dem Metallverarbeitungsmarkt entwickelt.

Nd:YAG-Laserschneiden (Festkörperlaser)

Der Nd:YAG-Lasergenerator (Yttrium-Aluminium-Granat) ist ein gängiger Festkörperlasergenerator, der ebenfalls bei einer Wellenlänge von 1,06 µm arbeitet und eine kontinuierliche oder gepulste Ausgabe erreichen kann.

Grundsätze und Merkmale

- Pulsschneidfähigkeit: geeignet für das Präzisionsschneiden von Mikrolöchern, Detailverarbeitung und stark reflektierenden Materialien (wie Kupfer, Silber usw.).

- Geringe Ausgangsleistung: Im Vergleich zu einem Faserlaser hat er eine geringere Leistung und eignet sich für dünne Platten oder Mikroverarbeitungsanwendungen.

- Vielseitigkeit: Nd:YAG kann zum Schneiden, Schweißen, Markieren usw. verwendet werden und bietet eine hohe Anwendungsflexibilität.

- Komplexe Wartung: Bei Verwendung einer Blitzlampe oder einer Diodenpumpe ist der Wartungsaufwand höher als bei einem Faserlaser.

- Anwendungsszenarien: Wird hauptsächlich in der Präzisionsfertigung, der Luft- und Raumfahrt, der Medizintechnik, Spezialindustrien und in Verarbeitungsumgebungen vor Ort oder im Außendienst verwendet.

Die drei Laserschneidverfahren haben ihre Besonderheiten: Beim CO2-Laserschneiden werden Nichtmetalle bei einer Wellenlänge von 10,6 μm bearbeitet. Die Kosten sind moderat, der Schnitt erfolgt gleichmäßig, die Effizienz und Energieeffizienz sind jedoch relativ gering. Beim Faserlaserschneiden wird das 1,06-μm-Band verwendet, das eine hohe Absorptionsrate und einen hohen Wirkungsgrad bei der elektrooptischen Umwandlung (ca. 30–50%) aufweist. Es bietet die Vorteile von Schnelligkeit, hoher Präzision und geringem Wartungsaufwand und eignet sich besonders für die Stapelverarbeitung mitteldünner und dünner Metallplatten. Es ist mittlerweile marktüblich. Beim Nd:YAG-Laserschneiden werden hauptsächlich 1,06-μm-Impulse ausgegeben. Das Verfahren eignet sich für stark reflektierende Materialien (wie Kupfer und Silber) sowie für Mikrolöcher und die präzise Bearbeitung kleiner Werkstücke. Allerdings ist die Leistung gering, der Wartungsaufwand aufwendig und die Geschwindigkeit gering. Im Allgemeinen kann CO2 für die Bearbeitung von Nichtmetallen verwendet werden. Für hocheffizientes und hochpräzises Metallschneiden ist der Faserlaser die bevorzugte Wahl. Für die Mikrobearbeitung stark reflektierender Materialien kann Nd:YAG verwendet werden.

Faktoren, die den Laserschneideffekt beeinflussen

Bei der praktischen Anwendung des Laserschneidens kann moderne Ausrüstung allein die Schnittqualität nicht gewährleisten. Viele Faktoren beeinflussen das Endergebnis, darunter Materialart und -dicke, Lasertyp und -leistung, Schnittgeschwindigkeit und Qualitätskontrolle, die Auswahl des Hilfsgases und weitere Zusammenhänge. Jeder Faktor steht in Wechselwirkung mit anderen Parametern. Daher ist eine umfassende Optimierung erforderlich, um das Ziel eines schmalen Schlitzes, einer kleinen Wärmeeinflusszone, einer glatten Kante und eines effizienten Schneidens zu erreichen.

Materialart und -stärke

- Metallmaterialien: Kohlenstoffstahl, Edelstahl, Aluminiumlegierung, verzinktes Blech, Kupfer, Titanlegierung usw., jedes hat eine andere Absorptionsrate und Wärmeleitungseigenschaften für die Laserwellenlänge, und Leistung und Geschwindigkeit müssen angepasst werden.

- Nichtmetallische Materialien wie Acryl, Plexiglas, Holz, Stoff usw. werden meist mit einem CO2-Laser geschnitten. Achten Sie jedoch auf Materialverbrennungen und schädlichen Rauch.

- Materialstärke: Für dünne Platten (<6 mm) können Faserlasermaschinen mit geringerer Leistung, schmalen Schlitzen und hoher Geschwindigkeit verwendet werden; für mitteldicke und dicke Platten (6–20 mm) können Faser- oder CO2-Laser mittlerer und hoher Leistung verwendet werden; für ultradicke Platten (>20 mm) sind häufig Hochleistungslaser oder kombinierte Verfahren erforderlich.

Lasertyp und Leistung

- Leistungsauswahl: Wählen Sie normalerweise die geeignete Leistung entsprechend der Materialdicke und -art, z. B. 1 kW, 2 kW, 3 kW und mehr. Je höher die Leistung, desto größer die maximale Schnittdicke, aber auch die Kosten und der Energieverbrauch steigen.

- Lasertyp: Die oben genannten Lasertypen CO2, Faser und Nd:YAG haben jeweils ihre Anwendungsszenarien. Durch Parametervergleich und Kundenbedarfsanalyse muss die kostengünstigste Lösung ausgewählt werden.

Schnittgeschwindigkeit und Qualität

- Geschwindigkeitsanpassung: Die optimale Schnittgeschwindigkeit muss durch Probeschnitte oder eine empirische Parameterbibliothek ermittelt werden. Die Schnittgeschwindigkeit beeinflusst die Schnittoberfläche und die Wärmeeinflusszone.

- Kantenqualität: Kantenglätte, Abschrägung, Oxidationsfarbe, Grate usw. hängen alle mit Geschwindigkeit, Fokusposition und Auswahl des Hilfsgases zusammen.

Hilfsgas

- Sauerstoff: Erhöht die Schnittgeschwindigkeit, geeignet für Kohlenstoffstahl, aber die Schnittnaht kann oxidieren.

- Stickstoff/Argon: Gewährleistet hochwertige Schneidkanten, geeignet für Edelstahl, Aluminiumlegierungen usw.; die Kosten sind relativ hoch.

- Luft: Praktisch und wirtschaftlich, kann aber die Präzisionsbearbeitung beeinträchtigen.

Die wichtigsten Faktoren, die die Wirkung des Laserschneidens beeinflussen, lassen sich wie folgt zusammenfassen:

- Materialart und -dicke bestimmen direkt die Absorptionsrate, die Wärmeleitung und die erforderliche Leistung. Bei Metallen muss die Energie entsprechend angepasst werden; bei Nichtmetallen wie Acryl werden CO2-Laser verwendet, und Verbrennungen und Rauchentwicklung müssen vermieden werden.

- Lasertyp und -leistung müssen entsprechend der Materialstärke und -eigenschaften (z. B. 1 kW – 3 kW) sinnvoll ausgewählt werden. Je höher die Leistung, desto größer die Schnittstärke, aber gleichzeitig steigen auch die Kosten und der Energieverbrauch.

- Schnittgeschwindigkeit und Qualitätskontrolle erfordern die Unterstützung einer Testparameterbibliothek. Eine zu hohe Geschwindigkeit kann leicht zu einem unvollständigen Schnitt führen, und eine zu niedrige Geschwindigkeit vergrößert die Wärmeeinflusszone und führt zur Bildung von Graten oder Oxidation.

- Art und Druck des Hilfsgases (Sauerstoff, Stickstoff, Luft) bestimmen die Schlackenblasleistung, den Oxidationsgrad des Schnitts und die Kantenqualität; durch die richtige Einstellung von Gas und Druck können sowohl Geschwindigkeit als auch Qualität erreicht werden.

Durch präzise Anpassung und koordinierte Optimierung der oben genannten Faktoren können Sie den Endeffekt des Laserschneidens deutlich verbessern und die Verarbeitungsziele hohe Effizienz, hohe Präzision und niedrige Kosten erreichen.

Vorteile des Laserschneidens

Die Laserschneidtechnologie ersetzt aufgrund ihrer hohen Präzision, Effizienz und Multifunktionalität zunehmend herkömmliche Schneidverfahren und ist zu einem Kernprozess der modernen Fertigung geworden. Von mikrometergenauen Schnitten bis hin zu komplexen automatisierten Fertigungslinien verbessert Laserschneiden nicht nur die Verarbeitungsqualität, sondern steigert auch die Produktionseffizienz erheblich. Im Folgenden werden die wichtigsten Vorteile des Laserschneidens detailliert analysiert, um den Lesern den Mehrwert des Laserschneidens näherzubringen.

- Hohe Präzision und Genauigkeit: Durch hochwertige Strahlfokussierung können beim Laserschneiden extrem schmale Schlitze (normalerweise <0,2 mm) und eine hohe Positioniergenauigkeit (bis zu 0,01 mm) erreicht werden, was für das Präzisionsschneiden von Teilen und die Verarbeitung komplexer Konturen geeignet ist.

- Geschwindigkeit und Effizienz: Im Vergleich zum herkömmlichen mechanischen Schneiden ist das Laserschneiden schneller, insbesondere bei der Bearbeitung von dünnen und mittleren Platten. Gleichzeitig kann es mit automatisierten Geräten kombiniert werden, um eine Stapelverarbeitung und eine effiziente Verarbeitung zu erreichen.

- Vielseitigkeit: Anwendbar auf eine Vielzahl von Materialien (Metall und Nichtmetall) und eine Vielzahl von Dicken; verschiedene Prozesse können durch einfaches Ändern des Laserquellentyps oder Anpassen der Parameter abgeschlossen werden, was Flexibilität bietet.

- Minimaler Materialabfall: Durch die präzise Steuerung des Laserpfads und der Schlitzbreite können Materialüberschuss und Abfall minimiert, die Materialausnutzung verbessert und Kosten gesenkt werden.

- Hohe Wiederholgenauigkeit: CNC-gesteuertes Laserschneiden gewährleistet die Konsistenz von Massenteilen, reduziert manuelle Fehler und verbessert die Stabilität der Produktqualität.

- Saubere und glatte Kanten: Unter geeigneten Bedingungen ist kein Nachentgraten der Schlitze erforderlich, wodurch nachfolgende Bearbeitungsschritte eingespart werden. Dies zeigt sich insbesondere bei Szenen, die eine hohe Oberflächengüte erfordern, wie beispielsweise bei Edelstahl.

- Berührungsloser Prozess: Der Laser berührt das Werkstück nicht direkt und es kommt zu keiner Verformung durch mechanische Spannung. Dies ist besonders für dünne Platten und Präzisionsteile geeignet. Das Werkzeug muss nicht ausgetauscht werden, was die Wartungskosten senkt.

- Automatisierung und Flexibilität: Es kann nahtlos mit dem automatischen Be- und Entladesystem und der CAD/CAM-Software verbunden werden, um eine intelligente Produktion zu erreichen; es kann an die Anpassungsanforderungen kleiner Chargen und mehrerer Varianten angepasst werden.

Die Vorteile des Laserschneidens lassen sich wie folgt zusammenfassen: Erstens ermöglicht die hohe Präzision und Genauigkeit Schlitze von weniger als 0,2 mm und eine Positioniergenauigkeit von 0,01 mm, wodurch die Bearbeitung komplexer Konturen gewährleistet wird. Zweitens ermöglicht die hohe Verarbeitungsgeschwindigkeit, insbesondere im Bereich mittlerer und dünner Platten, mithilfe des Automatisierungssystems eine effiziente Serienproduktion. Darüber hinaus eignet sich das Laserschneiden für eine Vielzahl von Materialien und Stärken, und flexible Schneidaufgaben können ohne häufigen Gerätewechsel durchgeführt werden. Weniger Materialabfall, da die Schmalschlitztechnologie eine hohe Materialausnutzung ermöglicht. Hohe Wiederholgenauigkeit gewährleistet gleichbleibende Größe der Serienteile. Glatte Kantenschnitte können Nachbearbeitungen reduzieren oder überflüssig machen. Der berührungslose Prozess vermeidet mechanische Belastungen und Werkzeugverschleiß. Gleichzeitig lässt es sich leicht mit CAD/CAM und automatischen Be- und Entladesystemen kombinieren und verfügt über hochautomatisierte und flexible Eigenschaften. Insgesamt bietet das Laserschneiden offensichtliche Vorteile in vielerlei Hinsicht, wie Präzision, Effizienz, Kosten und Automatisierung, und ist eine ideale Wahl für die moderne industrielle Produktion.

Nachteile des Laserschneidens

Obwohl das Laserschneiden erhebliche Vorteile bietet, ist es in der Praxis auch mit einer Reihe von Herausforderungen verbunden. Die Anschaffungs- und Betriebskosten der Hochleistungsgeräte, die hohe Reflektivität oder die Schwierigkeit beim Schneiden bestimmter Materialien (wie Kupfer und Aluminium), die Wärmeeinflusszone (WEZ) beim Schneiden, die die Materialeigenschaften beeinträchtigen kann, der hohe Stromverbrauch sowie der Wartungsaufwand für Lichtquelle, Strahlengang und Zusatzsysteme sind allesamt Schlüsselfaktoren, die bei der Projektplanung und Geräteauswahl umfassend berücksichtigt werden müssen.

- Hohe Anschaffungskosten: Die Investition in Laserschneidgeräte (insbesondere Hochleistungs-Faserlaserschneidmaschinen und automatisierte Produktionslinien) ist relativ hoch, aber auf lange Sicht können Effizienz- und Qualitätsverbesserungen die Kosten senken.

- Materialbeschränkungen: Das Schneiden bestimmter stark reflektierender Materialien (wie Kupfer und Aluminium) oder extrem dicker Materialien erfordert spezielle Verfahren oder eine höhere Leistung; das Schneiden nichtmetallischer, brennbarer Materialien erfordert Brandschutzmaßnahmen.

- Wärmeeinflusszone (WEZ): Obwohl die Wärmeeinflusszone beim Laserschneiden kleiner ist als beim herkömmlichen Schneiden, muss in einigen hochpräzisen oder leistungsstarken Szenarien dennoch auf Änderungen der Materialanordnung oder Verformungen durch Wärmeeinwirkung geachtet werden.

- Stromverbrauch: Hochleistungs-Laserschneidmaschinen haben einen hohen Energieverbrauch und müssen über ausreichende Kühlleistung und Energieversorgung verfügen; die Betriebskosten müssen bewertet werden.

- Wartungsanforderungen: Laserquellen, optische Pfadsysteme, Schneidköpfe, Absaug- und Kühlsysteme usw. erfordern regelmäßige Wartung. Insbesondere die optischen Fasern und optischen Komponenten im Faserlasergenerator müssen staubdicht und dicht sein.

Obwohl das Laserschneiden hinsichtlich Präzision und Effizienz gute Ergebnisse liefert, müssen Anwender vor einer Investition die folgenden wichtigen Einschränkungen beachten: Erstens sind die Investitionen in die Ausrüstung groß und die Wartungskosten hoch, was kleinen und mittleren Unternehmen wirtschaftlichen Druck auferlegt. Zweitens erfordern einige stark reflektierende oder ultradicke Materialien spezielle Verfahren und eine höhere Leistung und können dennoch Schneidschwierigkeiten aufweisen. Drittens muss der Kontrolle der Wärmeeinflusszone beim Laserschneiden, selbst wenn die Wärmeeinflusszone relativ klein ist, in Szenarien mit extrem hohen Anforderungen an die Materialeigenschaften (wie Härte und Zähigkeit), dennoch besondere Aufmerksamkeit gewidmet werden. Darüber hinaus bringt ein kontinuierlich hoher Energieverbrauch hohe Betriebskosten und Kühlanforderungen mit sich. Und schließlich ist es stark abhängig vom Wartungsmanagement: Laserquellen, optische Systeme, Kühlung und Absaugung usw. müssen regelmäßig gewartet und kalibriert werden, um die Schnittqualität und die Lebensdauer der Ausrüstung sicherzustellen.

Um die Vorteile des Laserschneidens voll auszuschöpfen, ist es entscheidend, den gesamten Prozess von der Geräteauswahl über die Materialanpassung und Parameteroptimierung bis hin zur Einrichtung eines Wartungssystems zu verwalten, um das beste Gleichgewicht zwischen Kosten und Nutzen zu erreichen.

Anwendung des Laserschneidens

Die Laserschneidtechnologie spielt mit ihrer extrem hohen Bearbeitungsgenauigkeit, flexiblen Materialanpassungsfähigkeit und hohen Automatisierungseigenschaften in vielen Branchen eine Schlüsselrolle. In der Automobilindustrie wird Laserschneiden beispielsweise zum Serienschneiden von Präzisionsteilen wie Armaturenbrettern, Fahrwerkskomponenten, Abgassystemen usw. eingesetzt und ermöglicht Herstellern die effiziente Produktion komplexer Strukturen. In der Luft- und Raumfahrt hat sich Laserschneiden zu einem zuverlässigen Mittel zum Schneiden von Leichtbauwerkstoffen wie Titan- und Aluminiumlegierungen entwickelt, das sich besonders für die Anforderungen an leichte Teile und hohe Toleranzkontrolle eignet. In der Elektronikindustrie ermöglicht Laserschneiden die millimeter- oder sogar mikrometergenaue Bearbeitung von Leiterplatten, Kühlkörpern und winzigen Steckverbindern, was ein unverzichtbarer Bestandteil der Leiterplattenherstellung und Halbleitervorbereitung ist.

Angesichts der steigenden Nachfrage nach medizinischer Ausrüstung und chirurgischen Instrumenten wird Laserschneiden aufgrund seiner berührungslosen und gratfreien Verarbeitung häufig zur Herstellung von Präzisionsteilen wie Skalpellen, Stents und Implantaten eingesetzt. Im Bereich der Beschilderung und Werbedisplays, insbesondere bei der Herstellung von Acryl- und Metallschildern, ermöglicht Laserschneiden scharfe Schnittkanten und komplexe Muster, um individuelle visuelle Anforderungen zu erfüllen. In der Schmuckherstellung gewährleistet hochpräzises Edelmetallschneiden die Qualität fertiger Schmuckstücke mit komplexen Mustern und glatten Kanten.

Auch in der Textil- und Bekleidungsindustrie werden Laser häufig eingesetzt, um gratfreies Schneiden von Stoffen, Leder und Textilien zu erreichen, insbesondere für Spitzen, Gürtel und individuelle Muster. Im Möbelbau und Innenausbau wird die Laserschneidtechnologie zur Feinbearbeitung von Holz, Verbundplatten und Dekorplatten eingesetzt, um Möbel und Dekorationsstücke mit komplexen Strukturen oder einzigartigem Stil zu schaffen. Darüber hinaus zeigt das Laserschneiden seine multifunktionalen Vorteile auch in Architekturmodellen, im pädagogischen Prototyping, im Formenbau, im Werbehandwerk und in anderen Bereichen.

Insgesamt ist das Laserschneiden mit seiner hohen Geschwindigkeit, extremen Präzision, berührungslosen Arbeitsweise und Materialverträglichkeit zu einem wichtigen Werkzeug im Bereich der modernen Fertigung und des kreativen Designs geworden und hat in verschiedenen Branchen kontinuierlich zu einer neuen Ebene der Effizienzsteigerung und Qualitätskontrolle geführt.

Zusammenfassung

Laserschneidtechnologie spielt mit ihrer hohen Präzision, Effizienz, Multifunktionalität und Automatisierung in allen Lebensbereichen eine wichtige Rolle. Von CO2-Laserschneidmaschinen über Faserlaserschneidmaschinen bis hin zu speziellen Anwendungsszenarien wie Nd:YAG müssen verschiedene Laserquellen und Schneidverfahren flexibel je nach Materialart, Dicke, Qualitätsanforderungen und Kostenbudget ausgewählt werden. Zu den wichtigsten Faktoren, die den Schneideffekt beeinflussen, gehören Materialeigenschaften, Lasertyp und -leistung, Schneidgeschwindigkeit, Hilfsgas und optische Wegsteuerung.

Holen Sie sich Laserlösungen

Als Unternehmen mit langjähriger Erfahrung in der Forschung und Entwicklung sowie Produktion von Lasergeräten AccTek Laser Wir verfügen über ausgereifte Technologie und umfassende Erfahrung in den Bereichen Faserlaserschneidmaschinen, CO2-Laserschneidmaschinen usw. Unsere Geräte eignen sich hervorragend für hochpräzises Laserschneiden, Hochleistungs-Faserlaserschneiden dicker Platten, Präzisionsschneiden von Edelstahl und automatisierte Laserschneidproduktionslinien usw. und bieten maßgeschneiderte Lösungen entsprechend den Kundenanforderungen. Ob Sie Wert auf effizientes Laserschneiden oder ein hochmodernes Finish legen, wir bieten optimierte Parameterunterstützung und technische Dienstleistungen.

Willkommen auf unserer Website oder Kontakt Kontaktieren Sie das AccTek Laser-Team direkt, um professionelle Auswahlvorschläge, Geräteangebote und After-Sales-Garantien zu erhalten. Lassen Sie uns gemeinsam Ihre Produktqualität und Produktionseffizienz mit führender Laserschneidtechnologie verbessern und gemeinsam herausragende Leistungen erzielen.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen