Wie hoch ist die Reinigungseffizienz der Laserreinigung?

In der modernen Fertigung und industriellen Instandhaltung erkennen Unternehmen zunehmend die Bedeutung von Reinigungsprozessen. Ob Oberflächenvorbehandlung von Bauteilen vor der Produktion oder Instandhaltung von Anlagen im laufenden Betrieb – die Qualität und Effizienz der Reinigung beeinflussen die Produktleistung und Lebensdauer unmittelbar. Traditionelle Reinigungsmethoden wie mechanisches Polieren, chemische Reinigung mit Lösungsmitteln und Sandstrahlen entfernen Verunreinigungen zwar bis zu einem gewissen Grad, sind aber oft mit hohem Arbeitsaufwand, Materialverschleiß, hohem Verbrauch von Verbrauchsmaterialien und starker Umweltbelastung verbunden.

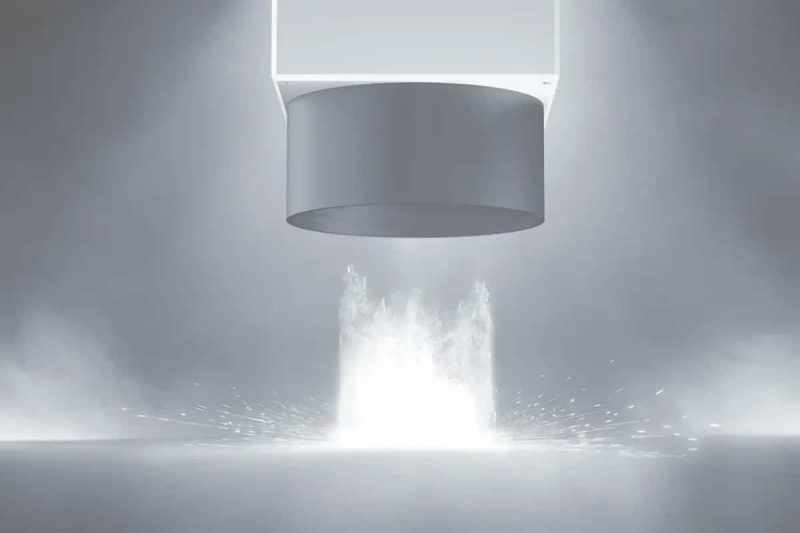

Angesichts der zunehmenden Verbreitung von umweltfreundlichen Produktionskonzepten und schlanken Produktionsmethoden müssen Unternehmen dringend effiziente und umweltschonende Reinigungsmethoden finden. Vor diesem Hintergrund, Laser-Reinigungsmaschine Es hat sich eine neue Methode etabliert. Dieses berührungslose Reinigungsverfahren nutzt einen Hochenergie-Laserstrahl, um die Oberfläche eines Materials gezielt zu behandeln und Rost, Oxidschichten, Farbe, Ölflecken und feine Partikel präzise zu entfernen, ohne die Oberfläche zu beschädigen. Dank der Weiterentwicklung der Lasergeneratortechnologie hat die Laserreinigung die bisherigen Einschränkungen hinsichtlich Leistung, Effizienz und Stabilität schrittweise überwunden und eignet sich nun für großtechnische industrielle Anwendungen.

Dieser Artikel befasst sich eingehend mit der Effizienz der Laserreinigung und behandelt deren Prinzipien, Einflussfaktoren, Vorteile, Grenzen und Herausforderungen. Abschließend werden die Vorteile mit traditionellen Reinigungsmethoden verglichen. Der Artikel analysiert umfassend den Nutzen und die Zukunftsaussichten der Laserreinigung in industriellen Anwendungen. Basierend auf den praktischen Erfahrungen von AccTek mit Laserreinigungslösungen soll dieser Artikel Unternehmen helfen, die entscheidende Rolle dieser fortschrittlichen Technologie für die Zukunft der Fertigung zu erkennen.

Inhaltsverzeichnis

Was ist Laserreinigung?

Definition und Grundprinzipien

Die Laserreinigung ist ein Reinigungsverfahren, bei dem ein Laserstrahl hoher Energiedichte gezielt eine Materialoberfläche bestrahlt und anhaftende Verunreinigungen durch photothermische, photomechanische oder photochemische Effekte schnell entfernt. Die wichtigsten Vorteile der Laserreinigung sind ihre berührungslose Methode und hohe Selektivität: Sie zielt ausschließlich auf die Verunreinigungsschicht ab, ohne das darunterliegende Material zu beschädigen.

Diese Technologie basiert auf einem Lasergenerator. Parameter wie Laserwellenlänge, Pulsdauer und Leistung des Lasergenerators bestimmen die Reinigungseffizienz und -effektivität. Beispielsweise kann ein gepulster Lasergenerator in kürzester Zeit hohe Energie freisetzen und Verunreinigungen sofort verdampfen oder abtragen, während ein kontinuierlicher Lasergenerator besser für die Entfernung großer Flächen und dicker Verschmutzungsschichten geeignet ist.

Arten von Lasergeneratoren

- Gepulste Lasergeneratoren: Diese emittieren extrem kurze, hochenergetische Impulse mit momentan hoher Spitzenleistung und eignen sich daher ideal für Präzisionsreinigungsanwendungen wie die Dekontamination elektronischer Bauteile und die Oberflächenbehandlung bei der Konservierung von Kulturgütern.

- Kontinuierliche Lasergeneratoren: Sie erzeugen einen kontinuierlichen, stabilen Laserstrahl und eignen sich daher ideal für die großflächige Entfernung von Oxidschichten und die Reinigung dicker Rostschichten.

Anwendungen

- Laser-Rostentfernung: Weit verbreitet bei Stahlkonstruktionen, Brücken und Schiffsreparaturen.

- Laser-Oberflächenvorbereitung: Entfernt Oberflächenoxidschichten oder Rückstände vor dem Sprühen, Schweißen und Kleben.

- Formenreinigung: Geeignet zur Entfernung von Oberflächenschmutz von Spritzgussformen, Reifenformen und anderen Anwendungen.

- Konservierung von Kulturdenkmälern: Entfernt Oberflächenverunreinigungen von Kulturdenkmälern, ohne das Substrat zu beschädigen.

- Energie und Luft- und Raumfahrt: Wird zur Feinreinigung von Kernkraftwerksanlagen und Turbinenschaufeln eingesetzt.

Insgesamt ist die Laserreinigung eine effiziente, umweltfreundliche und präzise Oberflächenreinigungsmethode, die auf einem Lasergenerator basiert. Sie behebt nicht nur viele Nachteile herkömmlicher Verfahren, sondern bietet auch neue Reinigungs- und Oberflächenbehandlungslösungen für eine Vielzahl von Branchen.

Wie funktioniert die Laserreinigung?

So funktioniert die Laserreinigung

Das Grundprinzip der Laserreinigung beruht auf der Wechselwirkung von Laserlicht mit Materie. Trifft ein hochenergetischer Laserstrahl auf eine verschmutzte Oberfläche, absorbiert die verschmutzte Schicht die Energie rasch und erfährt physikalische oder chemische Veränderungen, wodurch sie sich vom Substrat löst. Zu den wichtigsten Prozessen gehören:

- Photothermischer Effekt: Der Schadstoff wird schnell auf eine Temperatur erhitzt, bei der er verdampft oder sich zersetzt, wodurch er entfernt wird.

- Photomechanischer Effekt: Die kurzzeitig hohe Energie bewirkt eine lokale, drastische Ausdehnung des Materials, wodurch Stoßwellen entstehen, die das Abblättern der Verunreinigungsschicht verursachen.

- Photochemischer Effekt: Die Laserbestrahlung löst eine chemische Reaktion aus, die den Schadstoff in Gase oder leicht entfernbare Substanzen zerlegt.

Wechselwirkung zwischen Laser und Material

Verschiedene Materialien weisen unterschiedliche Absorptionsraten für Laserenergie auf. Besitzt die Verunreinigungsschicht eine hohe Absorptionsrate für Laserlicht, während das Substrat eine hohe Reflexion oder Transmission für den Laser aufweist, lässt sich eine selektive Reinigung erzielen. Beispielsweise absorbiert eine Rostschicht auf einer Stahloberfläche Laserlicht einer bestimmten Wellenlänge stark, während das Metallsubstrat einen Großteil der Energie reflektiert. Dies ermöglicht eine effiziente Rostentfernung, ohne das Substrat zu beschädigen.

Schadstoffentfernung und Oberflächenbehandlung

Die Laserreinigung entfernt nicht nur Verunreinigungen, sondern verändert auch die Oberflächenmikrostruktur. Beispielsweise kann eine moderate Laserreinigung die Oberflächenrauheit erhöhen und dadurch die Haftung nachfolgender Beschichtungen, Schweiß- oder Klebeverbindungen verbessern. Somit ist die Laserreinigung sowohl ein Reinigungsverfahren als auch eine effektive Oberflächenvorbereitungsmethode.

Das Funktionsprinzip der Laserreinigung bestimmt ihre Präzision und Kontrollierbarkeit. Durch die Optimierung der Lasergeneratorparameter lassen sich Verunreinigungen effektiv entfernen und gleichzeitig die Oberflächeneigenschaften bis zu einem gewissen Grad verbessern.

Faktoren, die die Reinigungseffizienz beeinflussen

Die Effizienz der Laserreinigung wird nicht durch einen einzelnen Faktor bestimmt, sondern ergibt sich aus dem Zusammenspiel von Lasergeneratorparametern, Materialeigenschaften und den Eigenschaften der Verunreinigung selbst. In der Praxis lässt sich eine effektive Reinigung bei gleichzeitiger Vermeidung von Substratschäden nur durch die optimale Abstimmung und dynamische Anpassung dieser Faktoren mittels Prozessoptimierung gewährleisten. Folgende Aspekte sind dabei besonders wichtig:

Laserparameter

- Wellenlänge: Die Wellenlänge des Lasers bestimmt seine Wechselwirkung mit verschiedenen Materialien. Im Allgemeinen absorbieren Metalloberflächen Infrarotlaser effizienter, wodurch diese sich besser zur Rostentfernung eignen. Bestimmte organische Verunreinigungen oder Beschichtungen werden hingegen besser von ultravioletten oder sichtbaren Lasern absorbiert. Die Wahl der Wellenlänge beeinflusst direkt die Effizienz der Laserenergieeinbringung in die Verunreinigung.

- Pulsdauer: Gepulste Laser sind die am häufigsten eingesetzte Methode zur Laserreinigung. Kurze Pulse (Nanosekunden oder Pikosekunden) können Verunreinigungen in kürzester Zeit verdampfen oder detonieren lassen und gleichzeitig die Wärmeübertragungszeit auf das Substrat minimieren, wodurch thermische Schäden effektiv vermieden werden. Sie eignen sich für die Oberflächenbehandlung von Präzisionsbauteilen oder hochwertigen Materialien. Lange Pulse hingegen sorgen für eine stabilere Energiezufuhr und eignen sich besser zum Entfernen großer Flächen und dicker Verunreinigungsschichten.

- Leistung und Energiedichte: Die durchschnittliche Laserleistung und die Energiedichte eines einzelnen Laserpulses bestimmen die Effizienz der Verschmutzungsentfernung. Höhere Leistung führt zu einer schnelleren Reinigung, jedoch kann eine zu hohe Energiedichte leicht zu Substratschmelzen, Ablation oder Verfärbung führen. Daher müssen in der Praxis Laserleistung, Pulsfrequenz und Scangeschwindigkeit entsprechend den Eigenschaften der Verschmutzung und der Substrattoleranz angepasst werden, um eine effiziente Entfernung bei gleichzeitiger Erhaltung der Oberflächenqualität zu gewährleisten.

Materialeigenschaften

- Absorptionsvermögen: Die effiziente Anwendung der Laserenergie auf die Verunreinigung hängt vom Absorptionsvermögen des Substrats und der Verunreinigungsschicht ab. Typischerweise ist das Absorptionsvermögen der Verunreinigungsschicht höher als das des Substrats, was entscheidend für die selektive Entfernung durch Laserreinigung ist. Weist das Substrat ebenfalls ein hohes Laserabsorptionsvermögen auf, sind eine Optimierung der Pulsparameter und eine dynamische Fokussierung erforderlich, um eine Überdosierung der Laserenergie auf dem Substrat zu vermeiden.

- Wärmeleitfähigkeit: Die Wärmeleitfähigkeit variiert stark zwischen verschiedenen Materialien. Materialien mit hoher Wärmeleitfähigkeit (wie Kupfer und Aluminium) verteilen die Laserenergie schnell, wodurch die momentane Erwärmungseffizienz der Verunreinigung reduziert und die Reinigung erschwert wird. Materialien mit geringerer Wärmeleitfähigkeit (wie Stahl und Edelstahl) hingegen konzentrieren die Energie leichter auf die Verunreinigungsschicht und ermöglichen so eine effiziente Entfernung. Bei Materialien mit hoher Wärmeleitfähigkeit ist es oft notwendig, einen Lasergenerator mit höherer Energie oder einer geeigneteren Wellenlänge zu wählen, um die Effizienz zu steigern.

Schadstoffeigenschaften

- Art: Die Reaktion von Lasern auf Laserlicht variiert stark je nach Art des zu reinigenden Objekts. Rost- und Oxidschichten auf Metalloberflächen absorbieren Laserlicht beispielsweise gut und lassen sich leicht entfernen. Organische Verunreinigungen wie Öl und Schmierstoffe hingegen können verkohlen oder Rückstände bilden, wodurch spezifische Wellenlängen und Scanstrategien erforderlich sind.

- Dicke: Je dicker die Verschmutzungsschicht, desto höher die benötigte Reinigungsenergie. In der Praxis sind für die vollständige Entfernung dicker Verschmutzungen oft mehrere Scans erforderlich; andernfalls kann es leicht zu einer unvollständigen Reinigung kommen. Daher hat die Schichtdicke direkten Einfluss auf die Effizienz der Laserreinigung.

- Haftung: Je stärker die Verbindung zwischen der Verunreinigungsschicht und dem Substrat ist, desto schwieriger lässt sie sich direkt mit einem Laser entfernen. Beispielsweise erfordern stark oxidierte Metalloberflächen oft höhere Leistungen oder wiederholte Scans, während lose anhaftender Staub oder dünne Schichten schnell mit einem Laser geringer Energiedichte entfernt werden können.

Die Effizienz der Laserreinigung hängt von der optimalen Abstimmung der Lasergeneratorparameter, der Materialeigenschaften und der Eigenschaften der Verunreinigungen ab. Nur durch ein umfassendes Verständnis der Eigenschaften des Zielmaterials und der Verunreinigungen sowie durch die gezielte Auswahl von Laserwellenlänge, Pulsdauer und Leistungsdichte in Kombination mit optimierten Scanpfaden lässt sich maximaler Substratschutz bei gleichzeitig hoher Effizienz erzielen. Daher sind Prozessoptimierung und Geräteauswahl unerlässlich und entscheidend für optimale Ergebnisse in verschiedenen Laserreinigungsanwendungen.

Vorteile der Laserreinigung

Die Laserreinigungstechnologie gewinnt in den letzten Jahren in der industriellen Fertigung und Oberflächenbehandlung zunehmend an Bedeutung. Ihre Vorteile liegen nicht nur in der verbesserten Reinigungsleistung, sondern auch in der Umweltfreundlichkeit, Sicherheit und Kosteneffizienz. Verglichen mit traditionellen Verfahren wie chemischer Reinigung, mechanischem Schleifen und Sandstrahlen bietet die Laserreinigung deutliche Wettbewerbsvorteile.

Berührungslos und nicht scheuernd

Herkömmliche Reinigungsmethoden wie manuelles Schleifen, Schleifscheiben oder Sandstrahlen basieren häufig auf physikalischer Reibung, um Oberflächenverunreinigungen zu entfernen. Dies führt unweigerlich zu Abrieb an der Substratoberfläche und kann selbst geringfügige Abweichungen in Form oder Größe verursachen, was die Präzision und Lebensdauer der Bauteile beeinträchtigt.

Die Laserreinigung ist ein völlig anderes Verfahren. Ihr Funktionsprinzip beruht auf der Wechselwirkung von hochenergetischen Laserpulsen mit Verunreinigungen, wodurch diese berührungslos und ohne direkten Kontakt zum Substrat verdampft oder entfernt werden. Diese berührungslose Reinigungsmethode eignet sich besonders für hochpräzise Werkstücke, empfindliche Oberflächen oder hochwertige Bauteile wie Triebwerkschaufeln, Präzisionsformen und elektronische Komponenten. Sie gewährleistet eine gründliche Reinigung und vermeidet gleichzeitig die bei herkömmlichen Methoden üblichen Oberflächenbeschädigungen.

Umweltfreundlichkeit

Umweltfreundlichkeit ist ein wesentlicher Vorteil der Laserreinigung gegenüber herkömmlichen Verfahren. Chemische Reinigungsverfahren sind zwar hocheffizient, erfordern jedoch den Einsatz starker Säuren, Basen oder organischer Lösungsmittel, die nicht nur die Umwelt belasten, sondern auch Gesundheitsrisiken für die Anwender bergen können. Mechanische Reinigungsverfahren wie das Sandstrahlen erzeugen erhebliche Mengen an Abfall und Staub, was zusätzliche Entsorgungsmaßnahmen erforderlich macht.

Die Laserreinigung kommt ohne Chemikalien aus; sie basiert ausschließlich auf der physikalischen Wechselwirkung des Lasers mit den Verunreinigungen. Als Nebenprodukte entstehen hauptsächlich geringe Mengen an Staub und Dämpfen, die mit einem speziellen Absaugsystem sicher aufgefangen und entsorgt werden können. Dieses umweltfreundliche Reinigungsverfahren reduziert die Sekundärverschmutzung erheblich, erfüllt die immer strengeren globalen Umweltauflagen und entspricht dem Unternehmenstrend hin zu nachhaltiger Entwicklung.

Präzise und kontrollierbar

Die Laserreinigung bietet ein hohes Maß an Kontrollierbarkeit. Durch die Anpassung der Parameter des Lasergenerators (wie Wellenlänge, Pulsdauer, Leistungsdichte und Scangeschwindigkeit) können die Anwender Reinigungsbereich, -tiefe und -effektivität präzise steuern.

Diese Präzision bis in den Mikrometerbereich gewährleistet, dass ausschließlich Oberflächenverunreinigungen oder Oxidschichten entfernt werden, ohne das Substrat zu beschädigen. Dadurch eignet sich das Verfahren besonders für anspruchsvolle Anwendungen wie die Luft- und Raumfahrt, die Elektronikfertigung und die Formenbearbeitung. Beispielsweise entfernt die Laserreinigung bei der Instandhaltung von Automobilformen nicht nur anhaftende Rückstände, sondern erhält auch die Oberflächengüte und Maßgenauigkeit der Form und verlängert so deren Lebensdauer.

Reduzierte Betriebskosten

Obwohl die Anfangsinvestition in Laserreinigungsanlagen relativ hoch ist, sind die langfristigen Betriebskosten deutlich niedriger als bei herkömmlichen Verfahren. Die traditionelle chemische Reinigung erfordert den ständigen Nachkauf von Chemikalien, während die mechanische Reinigung auf Schleifpapier, Strahlmittel oder Strahlmittel angewiesen ist. Diese Verbrauchsmaterialien verursachen laufende Kosten. Darüber hinaus ist bei der chemischen Reinigung die Entsorgung zusätzlicher Abwasserflüssigkeiten erforderlich, und auch beim Sandstrahlen müssen Abfälle entsorgt werden, was den Betriebsaufwand insgesamt erhöht.

Die Laserreinigung hingegen ist nahezu verbrauchsfrei. Abgesehen vom Stromverbrauch und der routinemäßigen Wartung sind im täglichen Betrieb keine häufigen Nachkäufe von Reinigungsmaterialien erforderlich. Langfristig senkt dieses Verfahren nicht nur die Betriebskosten, sondern auch den Arbeitsaufwand und die Kosten für die Abfallentsorgung. Dieser Kostenvorteil ist insbesondere für Großunternehmen von Bedeutung.

Insgesamt zeichnet sich die Laserreinigung durch ihre berührungslose und verschleißfreie Arbeitsweise, ihre Umweltfreundlichkeit, präzise Steuerbarkeit und langfristige Wirtschaftlichkeit aus und übertrifft herkömmliche Reinigungsmethoden deutlich. Sie erfüllt nicht nur die hohen Anforderungen der High-End-Fertigung an Reinheit und Oberflächenintegrität, sondern ermöglicht Unternehmen auch doppelte Vorteile in Bezug auf Umweltschutz und Kostenkontrolle.

Mit der kontinuierlichen Weiterentwicklung der Lasergeneratortechnologie werden sich die Anwendungsbereiche der Laserreinigung weiter ausdehnen. Ihre Vorteile werden in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Elektronik und der Präzisionsformenbearbeitung, die extrem hohe Anforderungen an Reinheit und Oberflächenschutz stellen, immer deutlicher hervortreten.

Einschränkungen und Herausforderungen

Obwohl die Laserreinigung aufgrund ihrer hohen Effizienz, Umweltfreundlichkeit und präzisen Steuerung in der Industrie große Beachtung gefunden hat, stößt sie in der praktischen Anwendung weiterhin auf gewisse Einschränkungen und Herausforderungen. Das Verständnis dieser Einschränkungen kann Unternehmen helfen, bei der Auswahl von Reinigungslösungen rationalere und effizientere Entscheidungen zu treffen.

Risiken von Materialbeschädigung und Oberflächenverfärbung

Die Laserreinigung nutzt hochenergetische Laserimpulse, um die Oberfläche des Zielobjekts zu bestrahlen und so Verunreinigungen sofort zu entfernen. Ungeeignete Reinigungsparameter, wie beispielsweise zu hohe Leistung oder zu geringe Scangeschwindigkeit, können jedoch zu einer Überhitzung der Substratoberfläche führen, was Schmelzen, Abtragung und sogar Verfärbungen zur Folge haben kann. In Präzisionsbranchen mit extrem hohen Anforderungen an die Oberflächenqualität, wie etwa der Luft- und Raumfahrt sowie der Medizintechnik, ist daher besondere Vorsicht geboten.

Sicherheitsanforderungen

Laserstrahlen mit hoher Energie bergen potenzielle Gefahren für den menschlichen Körper. Bei der Laserreinigung müssen die Bediener daher spezielle Laserschutzbrillen tragen, um ihre Augen vor der Laserstrahlung zu schützen. Darüber hinaus entstehen bei der Reinigung Rauch und Feinstaub. Unzureichende Belüftungs- und Absaugsysteme können die Arbeitsumgebung und die Gesundheit des Personals beeinträchtigen. Daher sind umfassende Sicherheitsvorkehrungen und die Einhaltung strenger Betriebsanweisungen beim Einsatz von Laserreinigungsgeräten unerlässlich.

Ausrüstungs- und Betriebskosten

Im Vergleich zu herkömmlichen chemischen Reinigungs- oder mechanischen Polierverfahren erfordert die Laserreinigung eine höhere Anfangsinvestition. Der hochwertige Lasergenerator, das präzise optische System und das Steuerungssystem treiben die Gesamtkosten der Anlagen deutlich in die Höhe. Obwohl die Laserreinigung langfristig niedrigere Betriebskosten bietet, stellt die Anfangsinvestition für kleine und mittlere Unternehmen mit begrenzten Budgets weiterhin eine erhebliche Hürde dar.

Begrenzte Wirksamkeit bei bestimmten Schadstoffen

Die Laserreinigung ist kein Allheilmittel. Ihre Reinigungswirkung kann bei bestimmten transparenten Materialien (wie Glas), stark reflektierenden Materialien (wie einigen hochglanzpolierten Metallen) oder extrem komplexen Verschmutzungsstrukturen begrenzt sein. Beispielsweise lassen sich tiefsitzende Ölflecken oder dicke Oxidschichten durch Laserreinigung allein möglicherweise nicht vollständig entfernen, sodass andere Reinigungsverfahren erforderlich sind.

Die Laserreinigung bietet zwar viele Vorteile, steht aber nach wie vor vor Herausforderungen wie hohen Gerätekosten, strengen Sicherheitsauflagen und begrenzter Wirksamkeit bei manchen Materialien. Nur durch ein umfassendes Verständnis dieser Einschränkungen können Unternehmen den Lasergenerator und die zugehörigen Systeme optimal an ihre spezifischen Bedürfnisse anpassen, um optimale Reinigungsergebnisse zu erzielen.

Laserreinigung im Vergleich zu traditionellen Reinigungsmethoden

Um die Anwendungsmöglichkeiten der Laserreinigung umfassend beurteilen zu können, ist ein Vergleich mit traditionellen Reinigungsmethoden erforderlich. Zu den gängigen traditionellen Reinigungsmethoden zählen die chemische, die mechanische und die Ultraschallreinigung.

Laserreinigung vs. chemische Reinigung

Die chemische Reinigung nutzt Säure-Base-Lösungen oder organische Lösungsmittel zur Entfernung von Verunreinigungen. Obwohl sie hocheffizient ist, führt sie häufig zur Freisetzung großer Mengen chemischer Abfälle und damit zu erheblicher Umweltverschmutzung. Zudem birgt die längere Exposition gegenüber Chemikalien Gesundheitsrisiken für die Anwender. Im Gegensatz dazu ist die Laserreinigung eine “trockene Reinigungstechnologie”, die ohne Chemikalien auskommt, Sekundärverschmutzung vermeidet und die geltenden Umweltauflagen besser erfüllt.

Laserreinigung vs. mechanische Reinigung

Die mechanische Reinigung entfernt typischerweise Verunreinigungen mithilfe von Schleifpapier, Drahtbürsten oder Sandstrahlen. Diese Methoden sind zwar einfach und direkt, führen aber oft zu Abrieb an der Substratoberfläche und können sogar die strukturelle Integrität des Materials beeinträchtigen. Die Laserreinigung hingegen ist ein berührungsloses Reinigungsverfahren. Laser und Oberfläche interagieren ausschließlich durch Energieübertragung, ohne direkte Reibung, wodurch die ursprüngliche Form des Substrats erhalten bleibt.

Laserreinigung vs. Ultraschallreinigung

Ultraschallreinigung wird häufig zur Reinigung von Präzisionsteilen eingesetzt. Dabei werden hochfrequente Schallwellen genutzt, um in einer Flüssigkeit Kavitation zu erzeugen und so Oberflächenschmutz zu entfernen. Allerdings benötigt diese Methode eine Reinigungsflüssigkeit und ist bei der Reinigung komplexer Strukturen nur bedingt effektiv. Die Laserreinigung hingegen ermöglicht dank ihrer hohen Richtwirkung und Fokussierbarkeit die präzise Reinigung komplexer Formen und schwer zugänglicher Bereiche und erweitert somit ihr Anwendungsspektrum.

Kosten- und Effizienzvergleich

Langfristig erfordert die Laserreinigung zwar eine höhere Anfangsinvestition, reduziert aber den Bedarf an Verbrauchsmaterialien (wie Reinigungsflüssigkeiten und Schleifpapier) und senkt die Gesamtbetriebskosten. Darüber hinaus zeichnet sich die Laserreinigung durch einen hohen Automatisierungsgrad aus und lässt sich in Robotersysteme oder Produktionslinien integrieren, was die Effizienz deutlich steigert und die Arbeitskosten reduziert.

Im Vergleich zu herkömmlichen Verfahren bietet die Laserreinigung erhebliche Vorteile hinsichtlich Umweltfreundlichkeit, berührungsloser Arbeitsweise und Automatisierung. Obwohl sie hinsichtlich der Anfangsinvestitionen und in einigen Anwendungsbereichen noch Nachteile aufweist, dürften sich ihre Einsatzmöglichkeiten mit Fortschritten in der Lasergeneratortechnologie und Kostensenkungen deutlich erweitern.

Abschluss

Die Laserreinigung, eine aufstrebende Technologie zur industriellen Oberflächenbehandlung, verdrängt aufgrund ihrer hohen Effizienz, Umweltfreundlichkeit und präzisen Steuerbarkeit zunehmend traditionelle Reinigungsmethoden. Durch die optimale Konfiguration des Lasergenerators und die Optimierung der Laserparameter lassen sich mit der Laserreinigung nicht nur Rost und Beschichtungen von Metalloberflächen entfernen und Präzisionsbauteile reinigen, sondern sie bietet auch ein erhebliches Anwendungspotenzial in verschiedensten Bereichen, darunter Luft- und Raumfahrt, Automobilindustrie und Elektronik.

Allerdings müssen bei der Laserreinigung noch praktische Herausforderungen bewältigt werden, wie beispielsweise hohe Gerätekosten, strenge Sicherheitsauflagen und die begrenzte Reinigungswirkung bei manchen Materialien. Dank der kontinuierlichen Weiterentwicklung der Lasergeneratortechnologie und des weltweit wachsenden Fokus auf umweltfreundliche Produktionsverfahren und Umweltauflagen werden diese Probleme jedoch schrittweise gelöst.

Für Unternehmen ist die Laserreinigung nicht nur eine technologische Modernisierung, sondern auch eine strategische Weiterentwicklung. Durch den Einsatz von Laserreinigung können Unternehmen Betriebskosten senken und gleichzeitig die Produktqualität erhalten – ganz im Sinne einer nachhaltigen Entwicklung. Der Wert der Laserreinigung wird zunehmend anerkannt, insbesondere in Bereichen wie der Metallverarbeitung, der industriellen Fertigung und der Feinmechanik.

Holen Sie sich Laserlösungen

Als professioneller Anbieter von Laserlösungen engagieren wir uns für die Bereitstellung fortschrittlicher laserbasierter Reinigungstechnologien und umfassender Geräteunterstützung für unsere Kunden. Wir entwickeln nicht nur effiziente und zuverlässige Laserreinigungslösungen, sondern bieten auch einen umfassenden Kundendienst und technischen Support, um unseren Kunden zu helfen, ihre Produktionseffizienz und Produktqualität zu verbessern. Die Laserreinigung wird zukünftig in noch mehr Branchen eine entscheidende Rolle spielen. AccTek-Laser wird weiterhin an vorderster Front stehen und Ihr vertrauenswürdiger Partner werden.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen