Welchen Einfluss haben Pulsfrequenz und Wiederholungsrate auf die Effizienz der Laserreinigung?

In der Laserreinigungstechnologie sind Pulsfrequenz und Wiederholungsrate wichtige Parameter für die Reinigungseffizienz. Sie bestimmen den Übertragungsmodus der Laserenergie und wirken sich direkt auf Materialabtrag, Oberflächenqualität und Reinigungsgeschwindigkeit aus. Sie spielen auch eine wichtige Rolle bei der Wärmeeinflusszone (WEZ) und Substratschäden. Eine sinnvolle Anpassung dieser beiden Parameter kann die Reinigungswirkung in verschiedenen Anwendungsszenarien optimieren, die Produktionseffizienz verbessern, einen effizienten und sicheren Reinigungsprozess gewährleisten und laserbedingte Substratschäden reduzieren, um den Anforderungen verschiedener Industriebereiche gerecht zu werden.

Inhaltsverzeichnis

Pulsfrequenz und Wiederholungsrate verstehen

In der Laserreinigungstechnologie sind Pulsfrequenz und Wiederholungsrate zwei entscheidende Parameter, die den Energieübertragungsmodus des Lasers direkt beeinflussen und somit die Reinigungseffizienz, den Materialabtrag und die Auswirkungen auf das Substrat bestimmen. Eine sinnvolle Anpassung dieser beiden Parameter kann den Reinigungsprozess optimieren, die Produktionseffizienz verbessern, Schäden am Substrat reduzieren und einen gleichmäßigen und stabilen Reinigungseffekt gewährleisten.

Pulsfrequenz

Die Pulsfrequenz bezeichnet die Anzahl der vom Laser pro Zeiteinheit abgegebenen Pulse und wird üblicherweise in Hertz (Hz) oder Kilohertz (kHz) angegeben. Beispielsweise bedeutet 10 kHz, dass der Lasergenerator 10.000 Pulse pro Sekunde abgibt.

- Hohe Pulsfrequenz (>50kHz): Geeignet zum Reinigen dünnerer Oxidschichten, malens oder Schadstoffe können für eine gleichmäßigere Energieverteilung sorgen und den thermischen Schock des Substrats verringern.

- Niedrige Impulsfrequenz (<10 kHz): Geeignet zum Reinigen dickerer Rostschichten, Beschichtungen oder hartnäckiger Verschmutzungen wie Kohlenstoffablagerungen, kann eine höhere Einzelimpulsenergie liefern und die Entfernungseffizienz verbessern.

Verschiedene Materialien und Verunreinigungen reagieren unterschiedlich empfindlich auf die Pulsfrequenz. Daher muss in der Praxis die Pulsfrequenz an die Eigenschaften des Reinigungsobjekts angepasst werden, um die beste Reinigungswirkung zu erzielen.

Wiederholungsrate

Die Wiederholungsrate wird oft synonym mit der Pulsfrequenz verwendet, die die Anzahl der vom Lasergenerator pro Sekunde abgegebenen Impulse angibt. Bei der Laserreinigung bestimmt die Wiederholungsrate die Abtastdichte des Laserstrahls, die einen wichtigen Einfluss auf die Reinigungsgeschwindigkeit und die Materialabtragseffizienz hat.

- Hohe Wiederholungsrate: Sorgt für intensivere Laserimpulse, erhöht die Reinigungsgeschwindigkeit und eignet sich zum Reinigen großer Flächen. Wenn die Energiedichte jedoch nicht ausreicht, können dicke Verunreinigungen möglicherweise nicht effektiv entfernt werden.

- Niedrige Wiederholungsrate: Geeignet für Anwendungen, die eine höhere Einzelimpulsenergie erfordern, wie etwa das Entfernen dickerer Rostschichten oder stark anhaftender Verunreinigungen, kann aber zu einer Verringerung der Reinigungsgeschwindigkeit führen.

In der Praxis müssen Pulsfrequenz und Wiederholungsrate an das Reinigungsobjekt, die Materialeigenschaften und die Prozessanforderungen angepasst werden. Beispielsweise wird beim Entfernen der Oxidschicht üblicherweise eine höhere Frequenz (20–50 kHz) verwendet, während beim Entfernen starker Verschmutzungen oder dicker Beschichtungen eine niedrigere Frequenz (<10 kHz) bevorzugt wird, um die Einzelpulsenergie zu erhöhen und einen effektiveren Materialabtrag zu erzielen. Darüber hinaus müssen diese Parameter mit Faktoren wie Pulsenergie, Scangeschwindigkeit und Punktgröße abgestimmt werden, um den besten Reinigungseffekt zu erzielen.

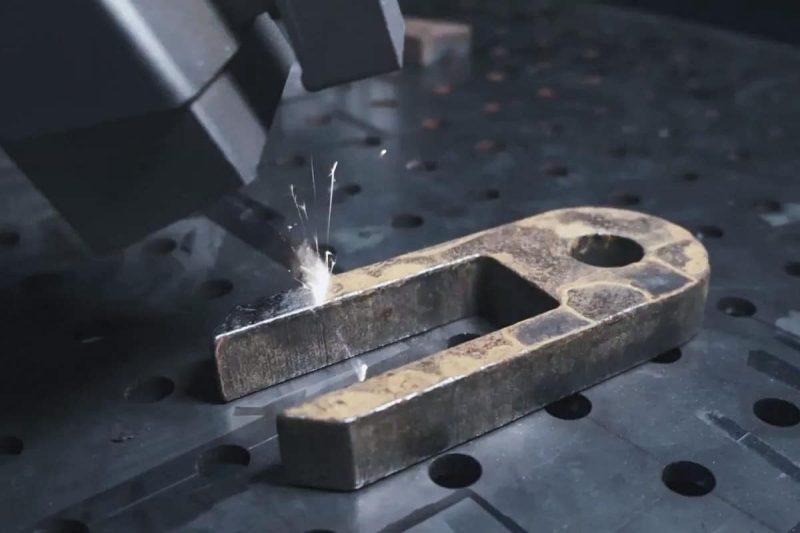

Der physikalische Mechanismus der Laserreinigung

Die Laserreinigung ist eine effiziente, berührungslose Reinigungstechnologie, die häufig in der Metallentrostung, Oberflächenbehandlung, Mikroelektronik und anderen Bereichen eingesetzt wird. Ihr Kernprinzip beruht auf der Wechselwirkung zwischen Laser und Verunreinigungen. Hochenergetische Laserstrahlen entfernen Schmutz, Oxidschichten und andere unerwünschte Beschichtungen präzise, ohne das Substrat zu beschädigen. Die wichtigsten physikalischen Mechanismen der Laserreinigung lassen sich wie folgt zusammenfassen:

Photothermische Ablation

Prinzip:

Die photothermische Ablation nutzt die thermische Wirkung eines Lasers zur Entfernung von Schadstoffen. Wenn ein hochenergetischer Laserstrahl auf die Oberfläche der kontaminierten Schicht trifft, absorbiert das Material die Lichtenergie und erwärmt sich schnell. Dies führt zu einer lokalen Wärmeausdehnung der kontaminierten Schicht und damit zu thermischer Spannung, die dazu führt, dass die kontaminierte Schicht reißt, sich ablöst oder direkt verdampft.

Merkmale:

- Geeignet für stark absorbierende Verunreinigungen wie Metalloxide, Farbe, Öl usw.

- Wirksam zum Entfernen stark haftender Schmutzschichten wie z. B. gealterter Beschichtungen oder starkem Rost.

- Es kann zu thermischen Einflüssen auf das Substrat kommen und die Laserparameter müssen kontrolliert werden, um eine Verfärbung oder ein Schmelzen des Materials zu verhindern.

Optimierungsparameter:

- Niedrigere Pulsfrequenz (<20 kHz): bietet eine höhere Einzelpulsenergie, verbessert den thermischen Effekt und eignet sich zur Entfernung schwerer Schadstoffe.

- Erhöhen Sie die Impulsbreite entsprechend: Erhöhen Sie die Energiezufuhr, damit die verschmutzte Schicht die Wärme vollständig aufnehmen und die Reinigungseffizienz verbessern kann.

Photomechanische Ablation

Prinzip:

Bei der photomechanischen Ablation wird die sofortige Energiefreisetzung gepulster Hochleistungslaser genutzt, um auf der Oberfläche der Kontaminationsschicht einen Plasma- oder Vergasungseffekt zu erzeugen, der eine heftige Stoßwelle erzeugt, die die Verunreinigungen zertrümmert und ablöst.

Merkmale:

- Geeignet zum Entfernen von hartnäckigen Verunreinigungen wie dicker Rost, Metalloxide, Beschichtungen oder Partikelablagerungen.

- Es hat weniger Auswirkungen auf das Substrat und eignet sich besonders für die Reinigung von Präzisionsteilen, beispielsweise in der Luft- und Raumfahrt- und Mikroelektronikindustrie.

- Da es sich um augenblickliche Stoßwellen handelt, sind in der Regel kürzere Impulsdauern (NS- oder PS-Pegel) erforderlich.

Optimierungsparameter:

- Kurze Hochleistungsimpulse (Nanosekunden oder Pikosekunden): erhöhen die Stoßwellenintensität und verbessern die Wirkung der Schadstoffentfernung.

- Höhere Wiederholungsrate (> 30 kHz): Verbessert die Reinigungseffizienz und sorgt für eine gleichmäßige Oberflächenentfernung.

Photochemische Ablation

Prinzip:

Bei der photochemischen Ablation werden Laser mit bestimmten Wellenlängen (z. B. Ultraviolettlaser) eingesetzt, die auf die Molekularstruktur von Verunreinigungen einwirken, ihre chemischen Bindungen aufbrechen und sie zersetzen oder verflüchtigen, ohne dass dabei thermische oder mechanische Schäden am Substrat entstehen.

Merkmale:

- Geeignet für temperaturempfindliche Materialien wie Kunststoffe, Gummi, Glas oder Verbundwerkstoffe.

- Wird hauptsächlich zum Entfernen organischer Verunreinigungen wie Öl, Harzrückstände, Klebstoffe usw. verwendet.

- Da kein offensichtlicher thermischer Effekt entsteht, ist die Auswirkung auf Präzisionsgeräte (wie Halbleiterchips und LCD-Bildschirme) minimal.

Optimierungsparameter:

- Wählen Sie eine geeignete Wellenlänge (z. B. 355 nm UV-Laser): Verbessern Sie die Effizienz chemischer Reaktionen und die Reinigungsgenauigkeit.

- Verwenden Sie kürzere Impulse (Pikosekunden oder Femtosekunden), um thermische Effekte zu vermeiden und die Effizienz der Molekülzerstörung zu verbessern.

Durch eine sinnvolle Anpassung der Pulsfrequenz, Pulsenergie und Scangeschwindigkeit kann die Reinigungswirkung in verschiedenen Anwendungsszenarien optimiert, die Produktionseffizienz verbessert und Schäden am Substrat reduziert werden, wodurch genaue, effiziente und sichere Reinigungsvorgänge erreicht werden.

Einfluss der Pulsfrequenz und Wiederholungsrate auf die Reinigungseffizienz

Im Laserreinigungsprozess spielt die Wahl der Pulsfrequenz und Wiederholungsrate eine entscheidende Rolle für die Reinigungseffizienz, den Substratschutz und den endgültigen Bearbeitungseffekt. Verschiedene Parameterkombinationen beeinflussen nicht nur die Materialabtragsrate, sondern bestimmen auch den thermischen Effekt, die Oberflächenqualität und die Reinigungsgeschwindigkeit. Daher können Pulsfrequenz und Wiederholungsrate je nach Anwendungsanforderungen sinnvoll angepasst werden, um den Reinigungseffekt zu optimieren, die Produktionseffizienz zu verbessern und Substratschäden zu reduzieren.

Thermische Effekte

Hohe Wiederholungsrate (> 50 kHz): Da der Laserstrahl eine große Anzahl von Impulsen pro Zeiteinheit abgibt, staut sich die Wärme schnell, wodurch die Oberflächentemperatur des Materials weiter ansteigt. Bei Materialien mit hoher thermischer Stabilität (wie den meisten Metallen) kann diese Wärmestauung die Zersetzung und Entfernung von Schadstoffen beschleunigen und die Reinigungsleistung verbessern. Eine übermäßige Wärmestauung kann jedoch eine Wärmeeinflusszone (WEZ) im Substrat oder sogar Schmelzen oder Strukturveränderungen verursachen, die die Oberflächeneigenschaften beeinträchtigen.

Niedrige Wiederholungsrate (<10 kHz): Zwischen den einzelnen Impulsen liegt eine lange Abkühlzeit, und das Substrat kann die Wärme vollständig ableiten, wodurch Schäden durch Wärmestau reduziert werden. Geeignet für wärmeempfindliche Materialien wie organische Stoffe, Gummi, Kunststoffe oder Beschichtungen, um Verbrennungen, Verfärbungen oder Verformungen durch zu hohe Temperaturen zu vermeiden. Bei der Reinigung von Präzisionsteilen oder elektronischen Komponenten trägt eine niedrigere Wiederholungsrate dazu bei, Nebenwirkungen zu reduzieren und die Materialintegrität zu erhalten.

Materialabtragsrate

Hohe Wiederholungsrate (> 30 kHz): Da die Laserenergie gleichmäßig über eine größere Fläche verteilt wird, eignet sie sich zum Entfernen dünner und gleichmäßiger Verschmutzungsschichten wie Oxidschichten, leichten Ölflecken oder Beschichtungsrückständen. Der Reinigungsprozess ist relativ stabil, wodurch eine bessere Oberflächenqualität erzielt und der Bedarf an nachfolgenden Reinigungsprozessen (wie Polieren und Schleifen) reduziert werden kann. Sie eignet sich für Anwendungen mit hohen Anforderungen an die Oberflächengüte, wie z. B. in der High-End-Fertigung, der Reinigung von Autoteilen und der Verarbeitung medizinischer Geräte usw.

Niedrige Wiederholungsrate (<10 kHz): Die Energie eines einzelnen Impulses ist höher, was eine stärkere Aufprallkraft zum Aufbrechen und Ablösen der Schmutzschicht ermöglicht. Daher eignet sich dieser Laser besser zum Entfernen dickerer Verunreinigungen wie starkem Rost, Kohlenstoffablagerungen, Harzablagerungen oder Mehrschichtbeschichtungen. Bei Szenen, die eine gründliche Reinigung erfordern (z. B. Rostentfernung auf Metalloberflächen und Schweißnahtreinigung), kann eine niedrige Wiederholungsrate die Entfernungseffizienz einer einzelnen Reinigung verbessern und die Anzahl der Laserscans reduzieren. Es ist jedoch notwendig, die Laserleistung zu kontrollieren, um Schäden am Substrat oder übermäßige Oberflächenrauheit durch zu hohe Einzelimpulsenergie zu vermeiden.

Oberflächenrauheit und Beschädigung

Hohe Wiederholungsrate (> 50 kHz): Aufgrund des kurzen Intervalls zwischen den Laserimpulsen wird die Energie gleichmäßig verteilt und die Oberfläche ist nach der Reinigung glatter, was für Prozesse mit hohen Anforderungen an die Oberflächenqualität geeignet ist, wie etwa die Reinigung von Präzisionsmechanikteilen, die Halbleiterherstellung usw. Wenn die Leistung jedoch zu hoch ist, kann dies zu einem teilweisen Schmelzen der Materialoberfläche führen und nachfolgende Prozesse beeinträchtigen, wie etwa die Haftleistung beim Beschichten oder Schweißen.

Niedrige Wiederholungsrate (<10 kHz): Aufgrund der hohen Energie eines einzelnen Impulses ist die auf die Oberfläche ausgeübte Aufprallkraft größer, was zu Mikrostrukturen oder einer erhöhten Rauheit der Materialoberfläche führen kann. Geeignet für Anwendungen, die eine verbesserte Oberflächenhaftung erfordern, wie z. B. Vorbeschichtungen und Oberflächenbehandlungen vor dem Lackieren oder Kleben. Durch moderates Aufrauen der Oberfläche kann die Haftkraft des Materials erhöht und die Haltbarkeit und Qualität des Endprodukts verbessert werden.

Pulsfrequenz und Wiederholungsrate sind wichtige Parameter, die die Effizienz der Laserreinigung beeinflussen. Eine hohe Wiederholungsrate eignet sich zum Entfernen dünner Schmutzschichten und ermöglicht eine hohe Oberflächengüte, kann aber zu einer stärkeren Wärmeentwicklung führen. Eine niedrige Wiederholungsrate eignet sich zum Entfernen dickerer Verunreinigungen und bietet eine hohe Abtragsrate, kann aber die Oberflächenrauheit erhöhen. Daher müssen diese beiden Parameter in verschiedenen Anwendungsszenarien entsprechend dem Substrattyp, der Schmutzdicke und den Anforderungen an die Oberflächenqualität angepasst werden, um eine optimale Reinigungswirkung zu erzielen.

Optimierungsstrategie für Pulsfrequenz und Wiederholungsrate

Bei der Laserreinigung ist die sinnvolle Anpassung von Pulsfrequenz und Wiederholungsrate entscheidend, um die Reinigungseffizienz zu verbessern, das Substrat zu schützen und den besten Reinigungseffekt zu erzielen. Unterschiedliche Anwendungsszenarien erfordern unterschiedliche Optimierungsstrategien, um sicherzustellen, dass Schadstoffe effektiv entfernt werden, ohne das Material unnötig zu beschädigen. Darüber hinaus sind die Wahl von Pulsenergie, Dauer, Strahlprofil und Wellenlänge wichtige Faktoren für die Optimierung des Reinigungsprozesses. Die folgenden Optimierungsstrategien für verschiedene Anwendungsszenarien helfen Anwendern, die Laserparameter bedarfsgerecht anzupassen, um den besten Reinigungseffekt zu erzielen.

Anwendungsspezifische Anpassungen

- Metallreinigung: Wählen Sie mittlere bis hohe Wiederholungsraten (20–50 kHz), um eine stabile Entfernung von Oxidschichten und Verunreinigungen sicherzustellen und gleichzeitig thermische Effekte zu reduzieren, um ein Schmelzen oder strukturelle Veränderungen auf der Materialoberfläche zu vermeiden.

- Reinigung von Halbleitern: Verwenden Sie niedrige Wiederholungsraten (<10 kHz), um die Wärmeansammlung zu verringern und so Schäden an empfindlichen Strukturen zu vermeiden, während gleichzeitig eine hohe Reinigungsgenauigkeit gewährleistet bleibt.

- Schutz des kulturellen Erbes: Durch die Verwendung niedriger Pulsfrequenzen und geringerer Leistung wird sichergestellt, dass die Oberfläche von Kulturgütern nicht irreversibel beschädigt wird. Geeignet für die Reinigung empfindlicher Materialien wie Steinmetzarbeiten, Wandmalereien und alter Bücher.

Einstellung der Pulsenergie und -dauer

- Hohe Impulsenergie + niedrige Wiederholungsrate (<10 kHz): Geeignet zum Entfernen dickerer Verunreinigungsschichten wie starker Rost, Kohlenstoffablagerungen oder dicke Beschichtungen, kann jedoch das Risiko einer Oberflächenbeschädigung erhöhen. Daher ist es notwendig, geeignete Scanmethoden zu kombinieren, um die Beschädigung des Substrats zu verringern.

- Niedrige Impulsenergie + hohe Wiederholungsrate (> 50 kHz): Geeignet für die Feinreinigung, beispielsweise zum Entfernen geringfügiger Verunreinigungen, oder zur Bearbeitung von Materialien mit hohen Anforderungen an die Oberflächengüte, beispielsweise bei Teilen für die Luft- und Raumfahrt oder Präzisionsinstrumenten.

Wahl des Strahlprofils und der Wellenlänge

Gleichmäßiges Strahlprofil (Top-Hat): Geeignet für die gleichmäßige Reinigung großer Flächen, sorgt für eine konsistente Energieverteilung und verbessert die Reinigungseffizienz, während gleichzeitig Oberflächenschäden durch lokale Überhitzung reduziert werden.

Wellenlängenanpassung: Verschiedene Materialien haben unterschiedliche Absorptionsraten für Laser, und die Wahl der richtigen Wellenlänge kann den Reinigungseffekt verbessern:

- Metallmaterialien: Ein 1064-nm-Faserlasergenerator funktioniert am besten und kann Rost, Öl und Oxidschichten effizient entfernen.

- Organische Stoffe und Polymere: Ein 355-nm-UV-Laser hat eine hohe Absorptionsrate für organische Materialien und eignet sich zum Reinigen von Kunststoffen, Gummi und Farbe, um thermische Effekte zu reduzieren.

- Glas und Keramik: Der 532 nm grüne Laser ermöglicht eine präzisere Bearbeitung und verringert das Risiko von Mikrorissen.

Die Optimierung von Pulsfrequenz und Wiederholungsrate ist ein wichtiger Aspekt im Laserreinigungsprozess. Je nach Anwendungsanforderungen kann durch die Anpassung von Pulsparametern, Energieverteilung, Strahlform und Laserwellenlänge das Substrat optimal geschützt, die Reinigungseffizienz sichergestellt und unnötige Schäden reduziert werden. Durch die gezielte Auswahl geeigneter Reinigungsstrategien lässt sich die Laserreinigungswirkung in der industriellen Produktion, der Präzisionsfertigung und dem Schutz kultureller Relikte deutlich verbessern und so optimale Lösungen für verschiedene Anwendungsszenarien bieten.

Umwelt- und Sicherheitsaspekte

Bei der Optimierung der Laserreinigungsparameter zur Verbesserung der Effizienz dürfen Sicherheits- und Umweltfaktoren nicht außer Acht gelassen werden. Der Laserreinigungsprozess umfasst verschiedene Aspekte wie hochenergetische Laserstrahlen, Rauch- und Staubemissionen sowie den Geräteschutz. Bei unsachgemäßer Handhabung können potenzielle Risiken für Bediener und Umwelt entstehen. Daher sollten bei der Entwicklung eines Reinigungsprozesses die folgenden wichtigen Sicherheitsmaßnahmen berücksichtigt werden, um einen sicheren und effizienten Reinigungsprozess zu gewährleisten.

- Rauchabsaugung und Luftqualitätskontrolle: Beim Laserreinigungsprozess entstehen große Mengen Rauch, Partikel und Dämpfe, die Schadstoffe wie Metalloxide oder Farbverbrennungsrückstände enthalten können. Um die Gesundheit der Bediener und die Sauberkeit der Arbeitsumgebung zu gewährleisten, sind effiziente Rauchabsaugungs- und Filtersysteme wie HEPA-Filter oder Aktivkohlefilter erforderlich, um Schadstoffe aus der Luft effektiv zu entfernen und die Verbreitung von Schadstoffen zu verhindern.

- Schutz von Geräten und Personal: Aufgrund der hohen Energiedichte von Laserstrahlen kann direkte Bestrahlung oder Reflexion zu Schäden an Personal und Geräten führen. Daher sollten Bediener Laserschutzbrillen tragen, die den Laserwellenlängenschutznormen entsprechen, und im Reinigungsbereich Schutzabdeckungen oder Abschirmvorrichtungen anbringen, um eine versehentliche Reflexion der Laserstrahlen zu verhindern. Halten Sie außerdem brennbare Materialien aus der Umgebung vom Arbeitsbereich fern, um die Brandgefahr zu verringern.

- Einhaltung gesetzlicher Vorschriften und Standardzertifizierung: Bei der Herstellung, dem Verkauf und der Verwendung von Laserreinigungsgeräten muss sichergestellt werden, dass internationale und lokale Sicherheitsvorschriften eingehalten werden, wie etwa die CE-Zertifizierung der EU, die Lasersicherheitszertifizierung der US-amerikanischen FDA, ISO11553 (Sicherheitsanforderungen für Laserbearbeitungsgeräte) usw. Insbesondere beim Export von Geräten ist es notwendig, die Gesetze und Vorschriften des Zielmarktes einzuhalten und entsprechende Sicherheitstests durchzuführen, um sicherzustellen, dass die Geräte den Standards verschiedener Länder entsprechen und Handelsrisiken reduziert werden.

Durch die Umsetzung strenger Sicherheitsmanagementmaßnahmen können wir nicht nur die Gesundheit und Sicherheit der Bediener gewährleisten, sondern auch den stabilen Betrieb der Geräte und die Nachhaltigkeit der Umwelt sicherstellen und so eine solide Garantie für die effiziente Anwendung der Laserreinigungstechnologie bieten.

Zusammenfassen

Pulsfrequenz und Wiederholungsrate sind die wichtigsten Parameter, die die Effizienz der Laserreinigung beeinflussen. Eine sinnvolle Anpassung kann die Bearbeitungsgeschwindigkeit optimieren, Substratschäden reduzieren und die allgemeine Prozessstabilität verbessern, während gleichzeitig ein Reinigungseffekt gewährleistet wird. Für verschiedene Anwendungsszenarien, wie z. B. Metallreinigung, Halbleiterreinigung und Kulturerbeschutz, ist es notwendig, die optimalen Pulsparameter entsprechend den Materialeigenschaften und Schadstoffarten auszuwählen. Darüber hinaus kann durch ein geeignetes Strahlprofil und eine angepasste Wellenlänge die Reinigungseffizienz weiter verbessert werden, um den besten Prozesseffekt zu gewährleisten.

Bei der Auswahl von Laser-Reinigungsgeräten, AccTek-Laser bietet eine Vielzahl von Laserreinigungsmaschinen Mit einstellbaren Pulsparametern, geeignet für eine Vielzahl von Industrie- und Präzisionsanwendungen. Wenn Sie Bedarf an Laserreinigungslösungen haben, wenden Sie sich bitte an unser professionelles Team, das Ihnen maßgeschneiderten technischen Support bietet!

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen