Wie wirkt sich das Strahlführungssystem auf die Effizienz einer Laserschweißmaschine aus?

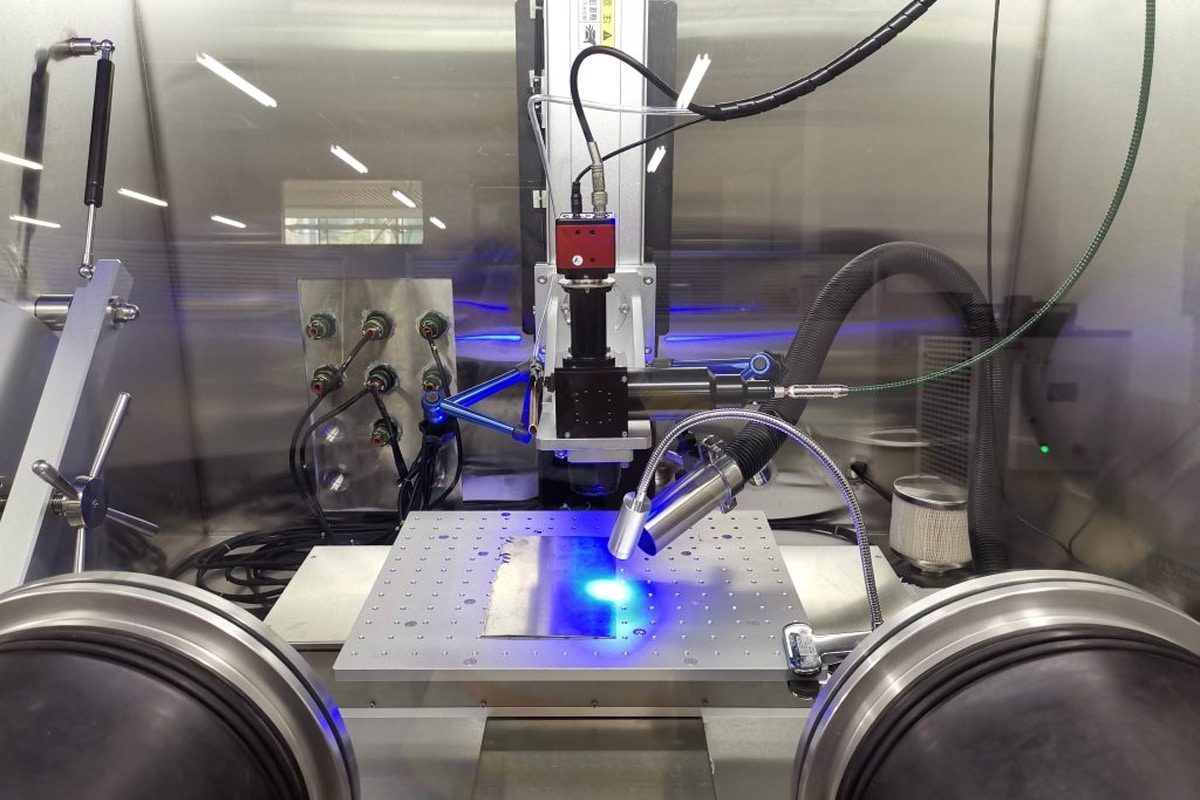

In der modernen Fertigung hängt die Effizienz von Laserschweißmaschinen nicht nur von der Art der Laserquelle (z. B. Faser-, CO2- oder Ultrakurzpulslaser) und der Leistung ab, sondern auch eng mit den Strahlführungssystemen zusammen. Das System umfasst Kernkomponenten wie Glasfasern, Reflektoren, Fokussierlinsen und Schweißköpfe. Die Übertragungseffizienz wirkt sich direkt auf die Qualität des Laserstrahls, die Fokussiergenauigkeit und die Energiestabilität aus. Hochwertige Strahlführungskomponenten reduzieren Energieverluste und Punktversatz. Dies führt zu einer gleichmäßigeren, hochpräzisen Schweißqualität und Schweißgeschwindigkeit beim Schweißen und Schneiden und reduziert gleichzeitig Wärmeeinflusszonen (WEZ) und Fehlerraten.

Ein gut konzipiertes Strahlübertragungssystem muss auch die Sicherheit und Stabilität der industriellen Umgebung berücksichtigen, einschließlich effizienter Kollision durch hochreflektierende Spiegel oder Glasfaserübertragung, und einen geschlossenen optischen Pfad oder einen automatischen Fokusmechanismus wie automatische Lichtkopplung, Fernüberwachung oder KI-Fokusoptimierung verwenden, um Störungen wie Vibrationen und Temperaturschwankungen beim Schweißen zu bewältigen und die Zuverlässigkeit des Dauerbetriebs zu gewährleisten. Daher ist das Strahlübertragungssystem bei jeder marktorientierten hochpräzisen Laser-Tragemaschine der Held hinter den Kulissen und der wichtigste Garant für einen effizienten, stabilen und wartungsarmen Betrieb.

Inhaltsverzeichnis

Strahlführungssysteme verstehen

In der modernen Fertigung sind Strahlführungssysteme das Herzstück für den effizienten und präzisen Transport von Laserlicht von der Produktionsquelle zum Schweißpunkt. Sie bestehen üblicherweise aus optischen Fasern oder Reflektoren, Fokussierlinsen, Schutzfenstern und Schweißköpfen. Sie müssen geringe Energieverluste und eine hohe Strahlqualität gewährleisten, um stabiles und hochpräzises Schweißen zu erzielen. Hochwertige Faserübertragung oder hochreflektierende Spiegel in Kombination mit präziser Ausrichtung minimieren Punktversatz und Verluste und stellen sicher, dass die hochpräzise Laserschweißmaschine eine konstante Schweißtiefe und Schweißqualität bei unterschiedlichen Materialien (wie Edelstahl, Kohlenstoffstahl und Aluminiumlegierungen) gewährleistet.

Darüber hinaus muss ein gut konzipiertes Strahlübertragungssystem auch die Zuverlässigkeit und Wartungsfreundlichkeit industrieller Anwendungen berücksichtigen. Für kosteneffiziente Kunden ist das Strahlübertragungssystem daher die treibende Kraft hinter der Leistung der Laserschweißmaschine. Exzellente Konstruktion und Wartung bestimmen direkt die Schweißgenauigkeit, die Produktionseffizienz und die Zuverlässigkeit der Anlage. Für ein stabileres und effizienteres Schweißerlebnis sollten Sie auf die Auswahl, Ausrichtung und tägliche Wartung der Strahlübertragungskomponenten achten.

Schlüsselkomponenten des Strahlübertragungssystems

Bei einer hochpräzisen Laserschweißmaschine ist jede Komponente des Strahlübertragungssystems entscheidend und bestimmt direkt die Schweißqualität, Effizienz und Stabilität. Im Folgenden finden Sie eine Analyse der vier Kernkomponenten:

Glasfaser: Glasfaser ist für die Übertragung des Lasers von der Laserquelle zum Schweißkopf verantwortlich und bestimmt die maximale Sendeleistung. Hochwertige Glasfasern (z. B. selbstkühlend, mit geringer modaler Streuung, Standard-QBH-Stecker) können die Dämpfung deutlich reduzieren und die Gesamteffizienz und Stabilität verbessern. Insbesondere bei Hochleistungs-Faserlaserschweißsystemen mit mehreren Kilowatt hat die Leistung der Glasfaser direkten Einfluss auf die Systemlebensdauer und die Wartungshäufigkeit.

Strahlaufweiter: Strahlaufweiter dienen zur Steuerung des Strahldurchmessers und des Divergenzwinkels und können refraktiv oder reflektierend (z. B. Galilei- oder Cassegrain-Strahlen) sein. Sie können die Punktstreuung reduzieren, die Fokussiergenauigkeit verbessern und die Schweißgenauigkeit erhöhen. Reflektierende Strahlaufweiter können zudem chromatische und sphärische Aberration vermeiden und eignen sich für UV-/IR-/Ultrakurzpulslasersysteme.

Spiegel und Reflektoren: Diese optischen Geräte steuern den Strahlverlauf und müssen über hochreflektierende Beschichtungen (z. B. Metall- oder Silberfolien) verfügen, um Reflexionsverluste zu reduzieren und die Strahlqualität konstant zu halten. Hochleistungssysteme verwenden außerdem reflektierende Fokussierlinsen (parabolisch oder außeraxial), um Linsenschäden zu vermeiden und ein hochstabiles Schweißkopfdesign zu erreichen.

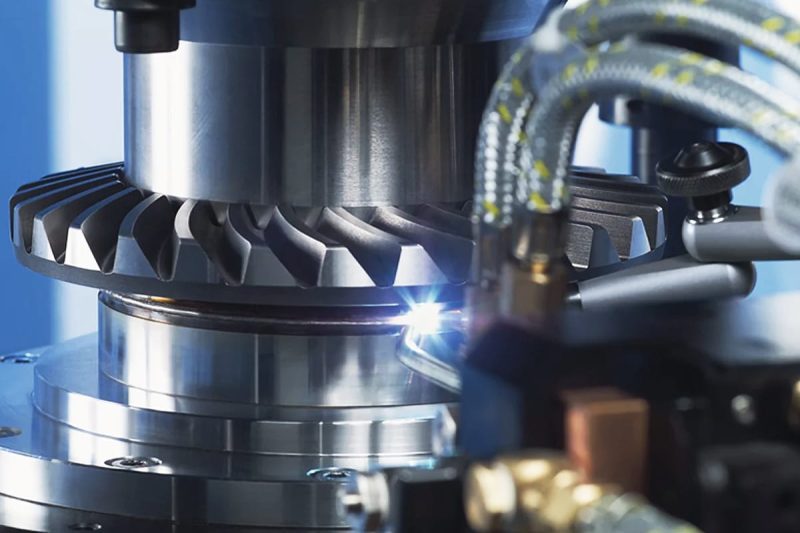

Düse und Fokussierkopf: Der Fokussierkopf sammelt den Strahl und steuert den Schweißfokus. Dieser ist eine wichtige Komponente, die die Eindringtiefe und die Schweißqualität bestimmt. Effiziente Fokussierköpfe verfügen häufig über Autofokusfunktionen und liefern Schutzgas mit der Düse, was Oxidation und Spritzer wirksam verhindern und die Schweißstabilität verbessern kann.

Die Kernkomponenten des Strahlführungssystems arbeiten zusammen, um ein stabiles und hochpräzises Strahlführungssystem zu bilden. Hochwertige Glasfasern, Präzisions-Strahlaufweiter, hochleistungsfähige Reflektoren und leistungsstarke Fokussierköpfe gewährleisten gemeinsam Schweißgenauigkeit, Eindringtiefe und Systemstabilität. Sorgfältige Konstruktion und Auswahl können nicht nur die Betriebseffizienz des Faserlaserschweißmaschine sondern helfen Herstellern auch, die Wartungskosten zu senken und eine kosteneffiziente Produktion zu erzielen.

Schlüsselfaktoren, die die Strahlführungseffizienz beeinflussen

Bei einer Hochleistungs-Laserschweißmaschine ist die Strahlführungseffizienz der zentrale Indikator für Schweißqualität und Produktionsstabilität. Dies hängt nicht nur mit dem Systemdesign zusammen, sondern auch mit dem täglichen Betrieb und der Wartung. Die folgenden vier Faktoren beeinflussen die Strahlführungsleistung und das Schweißergebnis umfassend:

Strahlqualität (M2)

Je kleiner der M2-Wert, desto näher kommt der Strahl dem idealen Gauß-Modus, mit höherer Energiedichte und Fokussierfähigkeit. Studien haben gezeigt, dass eine Reduzierung von M2 (von 11,6 auf 1,25) die Schweißgeschwindigkeit um etwa das 5,5-fache erhöhen, die Schweißstabilität (CPK) um das 2,3-fache steigern und die Gesamtschweißeffizienz verbessern kann. Dies optimiert direkt die Schweißdurchdringung und den Durchsatz beim Laserstrahlschweißen von Materialien wie Aluminiumlegierungen und Kohlenstoffstahl.

Stromausfall

Kleine Verluste im Übertragungsweg können sich summieren und zu einer Verringerung der Ausgangsleistung führen. Zu den Hauptursachen zählen:

- Faserbiegung und Modusfehlanpassung

- Verschmutzung der Spiegel-/Reflektoroberfläche oder Alterung der Beschichtung

- Fehler im geschlossenen optischen Pfad

Selbst wenn nur 1–2% Energie verloren gehen, beeinträchtigt dies die Schweißkonsistenz und die Produktionskapazität. Daher sind ein verlustarmer optischer Pfad und regelmäßige Wartung die Grundlage für eine stabile Leistung.

Systemstabilität

Fokusverschiebungen durch Exzentrizität des optischen Pfads oder mechanische Vibrationen führen zu Abweichungen in Schweißposition und -tiefe, erhöhen Maschinenausfallzeiten und Ausschussrate und führen zu einer Verringerung der Gesamtanlageneffektivität (OEE). Eine intelligente Ausrichtung des optischen Pfads und ein mechanisches Plattformdesign können die Systemstabilität deutlich verbessern.

Wartungsanforderungen

Wartungshäufigkeit und -strategie wirken sich direkt auf die Übertragungseffizienz aus, einschließlich, aber nicht beschränkt auf:

- Reinigen Sie die Glasfaserschnittstelle oder die Fokussierlinse.

- Ersetzen Sie den Schutzglasbeschichtungsspiegel.

- Staubschutz und regelmäßige Kalibrierung

Durch eine gute Wartung bleibt die Strahleffizienz auf einem hohen Niveau und es werden ungeplante Wartungsarbeiten und Energieverluste reduziert.

Im Strahlübertragungssystem bestimmen vier Hauptfaktoren gemeinsam die Effizienz der Strahlübertragung und die allgemeine Leistungssteigerung der Laserschweißmaschine: Erstens ermöglicht eine hervorragende Strahlqualität (Strahlqualität, M2 und BPP) dem Laser eine genauere Fokussierung und dadurch eine höhere Schweißgeschwindigkeit und Schweißgenauigkeit; zweitens können ein verlustarmes optisches Pfaddesign und eine Spiegelbeschichtung Leistungsverluste minimieren und eine stabile Energieabgabe gewährleisten; drittens kann eine zuverlässige Systemstabilität Ausfallzeiten und Schweißfehler durch Fokusversatz oder mechanische Vibrationen vermeiden; schließlich kann ein standardisiertes Wartungsmanagement (wie die regelmäßige Reinigung von Faserschnittstellen, Spiegeln und Schutzfenstern) einen langfristig stabilen Betrieb gewährleisten und die Ausfallraten senken. Die allgemeine Optimierung dieser Verbindungen kann nicht nur die Schweißpräzision und Produktivität deutlich verbessern, sondern Ihnen auch niedrigere Wartungskosten und eine höhere Betriebsrendite Ihrer Investition in die Laserschweißmaschine bringen.

Der spezifische Einfluss des Strahlführungssystems auf die Schweißeffizienz

Bei einer Hochleistungs-Laserschweißmaschine dient das Strahlführungssystem nicht nur der Laserübertragung, sondern ist auch das zentrale Bindeglied, das die Schweißeffizienz und die Produktqualität bestimmt. Im Folgenden finden Sie eine detaillierte Analyse der vier Schlüsseldimensionen:

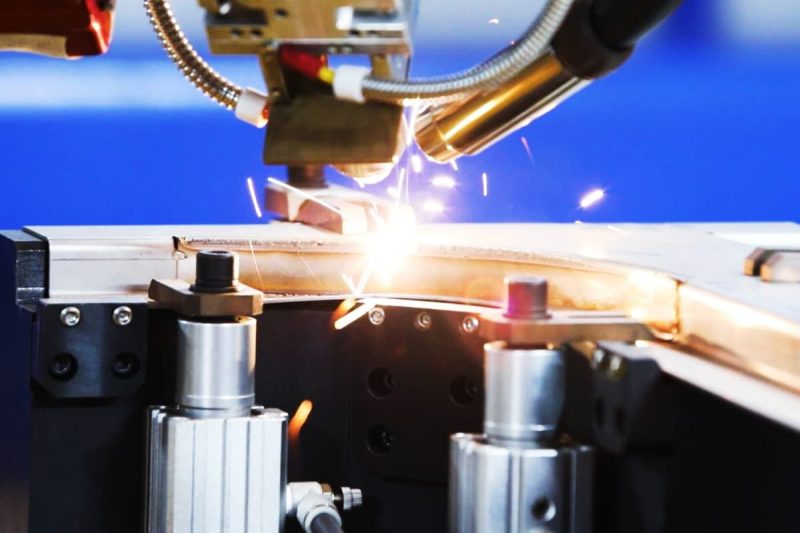

Schweißgeschwindigkeit: Ein hochwertiges Strahlführungssystem ermöglicht eine effiziente Energieübertragung, sodass der Laser Schweißaufgaben in kürzerer Zeit erledigen kann. Durch eine verbesserte Strahlführungsleistung wird beispielsweise die Nahtgeschwindigkeit beschleunigt, die Zykluszeit deutlich verkürzt und die Produktionseffizienz deutlich verbessert.

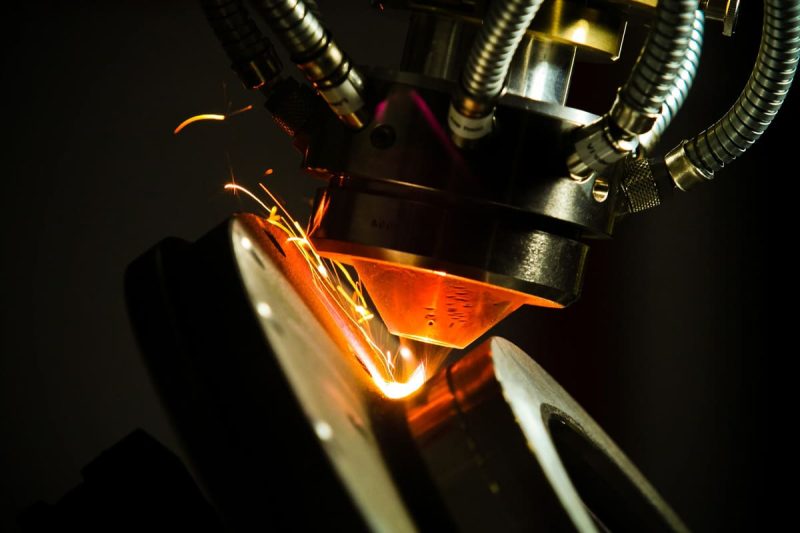

Genauigkeit und Präzision: Hervorragende Strahlqualität (niedriger M2-Wert, hoher BPP-Wert) unterstützt das Mikroschweißen und die Präzisionskomponentenbearbeitung. In der Praxis kann die Punktgröße auf weniger als 0,2 mm geregelt werden. Dies ist in Branchen wie der Luft- und Raumfahrt und der Medizintechnik weit verbreitet, da dort extrem hohe Anforderungen an Schweißnahtgeometrie und -oberfläche gestellt werden.

Materialausnutzung: Präzise Fokussierung und stabile Energieabgabe führen zu einer kleineren Wärmeeinflusszone (WEZ) und reduzieren dadurch Materialverformungen und Wärmeverluste. Dies reduziert nicht nur die Ausschussrate, sondern spart auch Materialkosten und verbessert die Nachhaltigkeit der Produktion.

Gesamtanlageneffizienz: Eine effiziente Strahlführung reduziert nicht nur Systemausfallzeiten und Schweißfehler, sondern erhöht auch den Stundendurchsatz der Anlage. Daher ist die Optimierung des Strahlführungssystems eine wichtige Maßnahme zur Erreichung einer hohen Gesamtanlageneffektivität (OEE) und Produktionskontinuität.

Durch die Optimierung der Übertragungseffizienz, Strahlqualität, Stabilität und Wartungsspezifikationen im Strahlübertragungssystem können schnellere Schweißgeschwindigkeiten, höhere Präzision, weniger Materialverlust und eine höhere Gerätezuverlässigkeit erreicht werden. Für Käufer bedeutet dies, dass sie beim Kauf von Laserschweißmaschinen eine wettbewerbsfähigere Wirtschaftlichkeit und höhere Betriebsrendite erzielen können.

Vorschläge zur Optimierung des Strahlübertragungssystems zur Verbesserung der Effizienz

Bei einer Hochleistungs-Laserschweißmaschine bestimmt das Strahlübertragungssystem direkt die Schweißqualität und Produktionseffizienz. Die Optimierung dieses Systems kann nicht nur die Schweißgeschwindigkeit, -genauigkeit und -konsistenz verbessern, sondern auch den Energieverbrauch und die Wartungskosten senken, was den Anlegern eine höhere Kapitalrendite bescheren kann. Daher werden in diesem Abschnitt spezifische Optimierungsmaßnahmen unter drei Aspekten ausführlich erläutert: „Ausrichtung und Kalibrierung“, „Qualitätskontrolle“ und „Erweiterte Funktionserweiterung“.

Ausrichtung und Kalibrierung

Die Ausrichtung des optischen Pfads ist der erste Schritt zur Gewährleistung einer effizienten Übertragung. Die regelmäßige Verwendung eines Rotlichtkalibrators (oder eines Laserpointers mit geringer Leistung für sichtbares Licht) zur Ausrichtung von Kernkomponenten wie Faserausgang, Kollimationslinse und Fokussierkopf kann Punktversatz und Fokusdrift vermeiden und so die Schweißkonsistenz und Wiederholbarkeit verbessern.

- Kalibrierungsprozess und -häufigkeit: Es wird empfohlen, die Ausrichtung des optischen Pfads nach der Erstinstallation des Geräts, nach größeren Reparaturen und monatlich bzw. vor jeder Produktionscharge zu überprüfen. Verwenden Sie einen Strahlanalysator, um die Punktform zu überwachen und sicherzustellen, dass Parameter wie M2 und BPP innerhalb des Auslegungsbereichs bleiben. Verwenden Sie ein Leistungsmessgerät, um die Leistungsdifferenz vor und nach der Übertragung zu messen und zu überprüfen, ob der Verlust im akzeptablen Bereich liegt.

- Werkzeuge und Methoden: Die automatische oder halbautomatische Ausrichtung mithilfe eines hochpräzisen selbstkollimierenden CCD-Goniometers oder eines Laser-Ausrichtungstisches hilft, kleine Abweichungen schnell zu erkennen und sofortige Korrekturen vorzunehmen, insbesondere in Umgebungen mit Vibrationen oder Temperaturschwankungen, was die Systemstabilität erheblich verbessern kann.

- Sicherheit und Dokumentation: Beachten Sie bei der Kalibrierung unbedingt die Sicherheitsvorschriften und vermeiden Sie direkten Sichtkontakt mit dem Laser. Zeichnen Sie alle Kalibrierungsdaten auf und erstellen Sie ein Archiv der optischen Pfadstabilität, um spätere Trendanalysen und vorbeugende Wartung zu erleichtern.

Maßnahmen zur Qualitätskontrolle

Eine strenge Qualitätskontrolle ist der Schlüssel zur Aufrechterhaltung der Strahlübertragungseffizienz.

- Echtzeitüberwachung von Übertragungsverlusten: Platzieren Sie Laserleistungsmessgeräte an wichtigen Knotenpunkten des optischen Pfads, um Änderungen der Laserleistung in Echtzeit zu überwachen. Bei anormalen Verlusten (z. B. >1–2%) sollten Sie umgehend auf Faserverbiegungen, Spiegelverunreinigungen oder Alterung der Beschichtung prüfen, um eine Ansammlung versteckter Energieverluste zu vermeiden, die die Schweißergebnisse beeinträchtigen.

- Reinigungs- und Austauschzyklus: Entwickeln Sie einen Reinigungs- und Austauschplan für Spiegel, Schutzfenster und Fokussierköpfe, der auf die Staub- und Spritzwasserbelastung in der Einsatzumgebung abgestimmt ist. Beispielsweise sollten Schutzlinsen in staubigen oder spritzenden Umgebungen täglich oder jede Schicht überprüft werden, um Streuung und Absorption durch Verunreinigungen zu vermeiden. Unter normalen Bedingungen sollten hochpräzise optische Beschichtungskomponenten wöchentlich gereinigt und alle zwei Monate ausgetauscht werden, um einen verlustarmen optischen Pfad zu gewährleisten.

- Umwelt und Schutz: Sorgen Sie für entsprechende Schutzmaßnahmen für optische Komponenten, wie z. B. abgedichtete Strahlengangkabinen, Gasspülungen oder Gasschutzvorrichtungen, um das Eindringen von luftgetragenen Partikeln und Schweißschlacke in den Strahlengang zu reduzieren; führen Sie eine Schwingungsisolationsbehandlung an Faserschnittstellen und optischen Tischen durch, um die Auswirkungen mechanischer Schwingungen auf die Stabilität des Lichtflecks zu reduzieren.

Erweiterte Funktionen

Neben ausgereiften Optimierungsmaßnahmen können fortschrittliche Technologien eine intelligentere und stabilere Strahlübertragung erreichen:

- Aktiv gekühlter Fokussierkopf: Für einen Hochleistungs- und Langzeitbetrieb können optional aktive wasser- oder luftgekühlte Fokussierköpfe eingebaut werden, um die Temperaturdrift optischer Komponenten zu reduzieren, die Lebensdauer zu verlängern und sicherzustellen, dass die Fokussiergenauigkeit während der Langzeitproduktion unverändert bleibt.

- Automatische oder halbautomatische Ausrichtungssysteme (opto-mechanische Ausrichtungssysteme): Wenden Sie Online-Ausrichtungssysteme auf CCD- oder Sensorbasis an, um Abweichungen im optischen Pfad in Echtzeit zu überwachen und Mikroreflektoren oder Anpassungsmechanismen anzutreiben, um diese automatisch auszugleichen, manuelle Eingriffe zu reduzieren und die Kontinuität und Konsistenz der Produktion zu verbessern.

- Fernüberwachung und intelligente Diagnose: Integrierte Sensoren und eine IoT-Fernüberwachungsplattform können Indikatoren wie Strahlleistung, Fokusposition, Temperatur usw. in Echtzeit erfassen. In Kombination mit einem KI-Algorithmus können abnormale Trends analysiert, frühzeitig vor potenziellen Fehlern gewarnt, Entscheidungen zur Fernwartung unterstützt und Ausfallrisiken reduziert werden.

- Modulare optische Schnittstelle: Design von schnell austauschbaren Faserschnittstellen und Fokussierkopfmodulen, sodass sich die Ausrüstung flexibel an unterschiedliche Prozessanforderungen anpassen kann (z. B. Umstellung von Schweißen auf Markieren oder Gravieren), die Ausrüstungsauslastung verbessert wird und ein Anwendungswert für mehrere Szenarien bereitgestellt wird.

Durch präzise Ausrichtung und Kalibrierung, strenge Qualitätskontrollmaßnahmen und die Einführung erweiterter Funktionen wie aktive Kühlung, automatische Ausrichtung und intelligente Überwachung können Effizienz und Stabilität des Strahlübertragungssystems deutlich optimiert werden. Dies verbessert die Schweißpräzision, beschleunigt den Produktionsrhythmus und senkt den Energieverbrauch sowie die Wartungskosten. Für Investoren, die Wert auf ein hohes Preis-Leistungs-Verhältnis und Zuverlässigkeit legen, kann die Optimierung des Strahlübertragungssystems zu erheblichen Renditen beim Kauf und Betrieb von Laserschweißmaschinen führen und so eine langfristig stabile Produktionskapazität und hervorragende Schweißqualität gewährleisten.

Zusammenfassen

Bei einer Hochleistungs-Laserschweißmaschine ist das Strahlführungssystem der Kern der Gesamteffizienz. Durch Optimierung des optischen Pfads, Gewährleistung einer hochwertigen Strahlqualität (z. B. niedriges M2 und hohe Energiedichte) und Reduzierung des Leistungsverlusts während der Übertragung können Schweißgeschwindigkeit und Schweißgenauigkeit deutlich verbessert werden. Hochwertige optische Komponenten und eine präzise Ausrichtung ermöglichen es dem Laser beispielsweise, die Energie zu konzentrieren, um schnell eine stabile Schweißnaht zu bilden, die Wärmeeinflusszone und die Fehlerrate zu reduzieren und so die Produktionskonsistenz und den Ertrag zu verbessern. Darüber hinaus können zuverlässige Systemstabilität und ein striktes Wartungsmanagement (z. B. regelmäßige Reinigung von Glasfasern, Spiegeln und Schutzfenstern) unerwartete Ausfallzeiten und Schweißfehler reduzieren, was entscheidend zur Verbesserung der Gesamtanlageneffektivität (OEE) beiträgt. Nur durch eine effiziente und stabile Übertragung der Strahlübertragungsstrecke kann die Laserschweißmaschine eine hohe Produktivität und hochwertige Ergebnisse bei verschiedenen Materialien (z. B. Edelstahl, Aluminiumlegierung, Und Kohlenstoffstahl) und komplexe Arbeitsbedingungen.

Aus Sicht des Return on Investment (ROI) kann die Optimierung des Strahlführungssystems die Betriebskosten deutlich senken und die Amortisationszeit verkürzen. Branchenbeispielen zufolge amortisieren sich Laserschweißsysteme innerhalb von 18 bis 24 Monaten durch verbesserte Produktionseffizienz und die Reduzierung von Produktfehlern und Nacharbeit. Die Optimierung der Strahlübertragung ist dabei ein wichtiger Faktor. So spart beispielsweise die Reduzierung von Energieverlusten und Wartungsausfallzeiten nicht nur direkt Energie- und Arbeitskosten, sondern verbessert auch die Anlagenauslastung und die Gesamtleistung der Produktionslinie. Investoren sollten bei der Entwicklung kostengünstiger Laserschweißmaschinen auf eine effiziente Strahlübertragung und perfekte Wartungslösungen achten, um sich im internationalen Wettbewerb einen stärkeren Marktvorteil zu sichern und Schweißprojekten langfristig höhere Vorteile und einen höheren Betriebswert zu verleihen.

Holen Sie sich Laserlösungen

Wenn Sie auf der Suche nach einem kostengünstigen Faserlaserschweißmaschine oder tragbares Laserschweißgerät, oder benötigen Sie eine maßgeschneiderte Laserschweißlösung für Edelstahl, Kohlenstoffstahl, Aluminiumlegierungen und andere Materialien, AccTek-Laser bietet alles von der Kalibrierung des Strahlübertragungssystems (für optimale Laserfokussierung und Energieübertragung) über regelmäßige Wartung und Fehlerdiagnose (unter Berücksichtigung branchenüblicher Best Practices für einen langfristig stabilen Betrieb des Systems), erweiterte Fokuskopf-Upgrades und KI-Parameteroptimierung (für verschiedene Prozesse wie Tiefschweißen, Hochgeschwindigkeitsschweißen oder Mikroschweißen), Software und Fernüberwachungstechnologie (für Online-Diagnose und Frühwarnung) bis hin zu Schulungen und Prozesstests vor Ort, um Ihnen schnell hochpräzises Schweißen, hohe Produktionsleistung und niedrige Wartungskosten zu ermöglichen. Unabhängig von Ihrem Markt weltweit bieten wir Ihnen professionelle Beratung, Musterprüfungen und ROI-Bewertungen, um sicherzustellen, dass Ihre Investition in eine Laserschweißmaschine den maximalen Nutzen bringt und die Produktionseffizienz verbessert. Wenn Sie mehr über den detaillierten Plan erfahren oder ein Angebot anfordern möchten, wenden Sie sich bitte an kontaktiere uns!

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen