Capacidades y limitaciones de las máquinas de corte por láser de fibra para diseños complejos

A medida que la fabricación de precisión continúa mejorando, las máquinas de corte por láser de fibra se han convertido en un dispositivo representativo para un procesamiento eficiente y de alta precisión. Especialmente al abordar tareas de diseño con patrones complejos y requisitos de alta precisión, la tecnología de corte por láser de fibra se utiliza ampliamente en muchos sectores industriales gracias a su excelente rendimiento. Este artículo analizará en profundidad las principales capacidades y limitaciones prácticas de las máquinas de corte por láser de fibra para el manejo de diseños complejos, y proporcionará estrategias de optimización para ayudar a los fabricantes a aprovechar al máximo su eficacia.

Tabla de contenido

Aprenda sobre la máquina de corte por láser de fibra

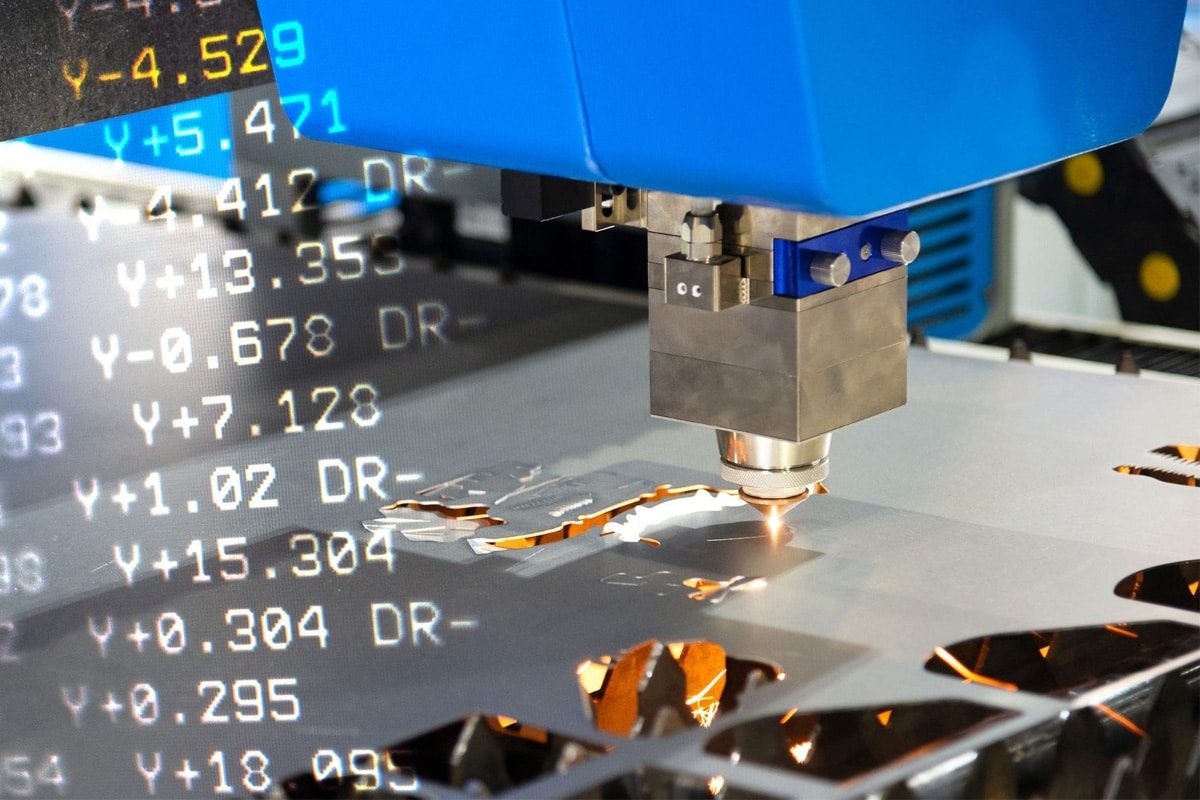

A máquina de corte por láser de fibra Es un equipo de alta gama que logra corte automático enfocando un haz láser de alta energía, fundiendo con precisión la superficie de los materiales. Utiliza un generador láser de fibra como fuente láser, se integra con un sistema óptico eficiente y una programación CNC avanzada, y logra un corte de alta velocidad y calidad en diversos materiales metálicos, como acero inoxidable, acero al carbono, aleación de aluminio, placa de cobre, etc. Se utiliza ampliamente en la fabricación de precisión, el procesamiento de chapa metálica, piezas de automoción, piezas estructurales de aviación y otras industrias, y es especialmente adecuado para el diseño de productos con altos requisitos de precisión y complejidad de corte.

Componentes principales

El generador láser es el corazón de toda la máquina de corte por láser de fibra y se encarga principalmente de convertir la energía eléctrica en energía láser de alta densidad. En comparación con los generadores láser de CO2 o YAG tradicionales, los generadores láser de fibra ofrecen las ventajas de una alta eficiencia de conversión fotoeléctrica (hasta más de 40%), bajo consumo de energía, tamaño compacto y larga vida útil. El haz láser de salida posee un brillo y una estabilidad extremadamente altos, lo que garantiza un corte continuo y de alta calidad durante el procesamiento a alta velocidad.

El sistema óptico se encarga principalmente de transmitir el haz láser desde el generador láser hasta el cabezal de corte y enfocarlo con precisión en la lente de enfoque. Este proceso implica el uso de múltiples lentes y grupos de lentes de alta reflectividad para garantizar la concentración de la energía láser y el control del diámetro del punto. Asimismo, algunos equipos de alta gama también incorporan lentes de enfoque automático y lentes de protección anticontaminación para satisfacer las necesidades de ajuste automático de materiales de diferentes espesores, mejorando así la eficiencia y la calidad del corte.

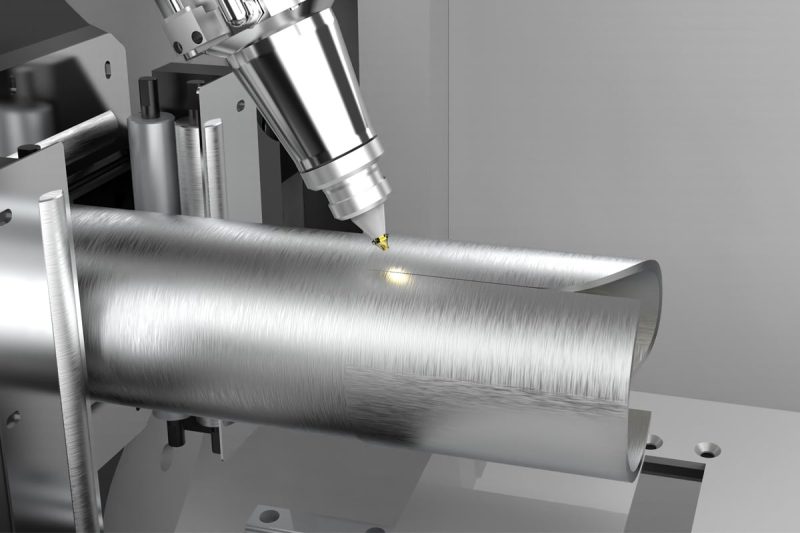

El sistema CNC es el cerebro del mecanizado de precisión. Convierte automáticamente gráficos complejos en trayectorias de corte precisas mediante la recepción y el análisis de planos de diseño CAD/CAM. El sistema CNC, equipado con modernos equipos de corte por láser de fibra, admite enlace multieje, ajuste dinámico de potencia, retroalimentación de velocidad en tiempo real y otras funciones, y puede lograr un corte de seguimiento dinámico de múltiples superficies y ángulos. Algunos sistemas también integran algoritmos de optimización de trayectorias de mecanizado, búsqueda automática de bordes, monitorización remota y otras funciones, que mejoran considerablemente la eficiencia del mecanizado y la colaboración hombre-máquina.

En general, la razón por la que las máquinas de corte por láser de fibra ocupan un lugar destacado en la industria moderna se debe a la estrecha colaboración entre generadores láser de alto rendimiento, sistemas de transmisión óptica precisos y tecnología CNC inteligente. Esta combinación permite que el equipo no solo realice tareas de corte recto o circular convencionales, sino también el corte de piezas metálicas con estructuras complejas y numerosos detalles. Para las empresas manufactureras modernas que buscan alta eficiencia y precisión, los equipos de corte por láser de fibra son una herramienta clave para mejorar su competitividad.

Funciones de la máquina de corte por láser de fibra

Ante la creciente demanda de procesamiento de alta precisión, alta eficiencia y diversificación en la fabricación moderna, las máquinas de corte por láser de fibra se han convertido gradualmente en equipos importantes en el campo del procesamiento de precisión gracias a su salida láser estable, su sistema de control preciso y su amplia adaptabilidad a los materiales. Ya se trate de piezas personalizadas con una estructura compleja o de un gran número de piezas estandarizadas, la tecnología de corte por láser de fibra permite lograr soluciones rápidas y de alta calidad, ofreciendo a diversos clientes industriales una gran flexibilidad de procesamiento y ventajas en eficiencia.

Características principales

El punto focal del haz láser de fibra es extremadamente pequeño y, combinado con componentes ópticos de enfoque avanzados y sistemas CNC, permite un control preciso en el rango micrométrico. El pequeño ancho de ranura y la estrecha zona afectada por el calor garantizan bordes procesados limpios y nítidos, con un excelente control de la tolerancia dimensional. Es ideal para la producción de piezas con requisitos de precisión extremadamente altos, especialmente en las industrias electrónica, médica, de moldes y otras, mostrando una gran adaptabilidad.

Las máquinas de corte por láser de fibra pueden cortar eficazmente una variedad de materiales metálicos, incluidos acero carbono, acero inoxidable, aleación de aluminio, cobre, galvanizado hoja, titanio La reflectividad, la conductividad térmica y el espesor de diferentes materiales tienen diferentes requisitos para el rendimiento del láser, pero al ajustar parámetros como la potencia, la posición del enfoque y la velocidad de corte, se pueden lograr efectos de corte de alta calidad, lo que mejora en gran medida la versatilidad del equipo y el retorno de la inversión.

Gracias al control del rayo láser de alta estabilidad y la optimización inteligente de la trayectoria CNC, las máquinas de corte por láser de fibra pueden satisfacer fácilmente los requisitos de diseño de diversas estructuras complejas. Por ejemplo, piezas con curvas entrelazadas, frecuentes cambios de ángulos agudos y patrones densos pueden restaurarse con alta fidelidad según los dibujos CAD, acortando considerablemente el tiempo de conversión del diseño a la producción.

Para piezas metálicas con bordes complejos o formas irregulares, la tecnología de corte por láser de fibra garantiza una superficie de corte lisa, evitando rebabas, escoria y deformación térmica. Incluso en piezas con espesores irregulares o detalles densos, mantiene límites nítidos y un buen tratamiento superficial, reduciendo eficazmente el tiempo de rectificado y procesamiento secundario.

En comparación con los métodos de corte tradicionales, las máquinas de corte por láser de fibra ofrecen velocidades de corte más rápidas, especialmente en el procesamiento de placas delgadas, lo que permite el corte al vuelo y mejora considerablemente la eficiencia del procesamiento. Al mismo tiempo, en combinación con sistemas automáticos de carga y descarga o soluciones de integración de líneas de producción, permite un funcionamiento continuo sin intervención humana a largo plazo, reduce la intervención manual y mejora la automatización de la línea de producción.

El corte por láser de fibra utiliza control digital. Los ajustes de diseño y las actualizaciones de versión se pueden realizar simplemente modificando el programa de corte mediante software. Es ideal para pruebas rápidas, personalización de lotes pequeños o procesamiento de pedidos con múltiples especificaciones. En industrias con actualizaciones frecuentes de productos, esta velocidad de respuesta flexible es especialmente crucial.

En resumen, las máquinas de corte por láser de fibra desempeñan un papel fundamental en la fabricación moderna gracias a su alta precisión, alta eficiencia, adaptabilidad a múltiples materiales y gran capacidad para gestionar diseños complejos. No solo mejoran significativamente la calidad del producto y la eficiencia de la producción, sino que también brindan un sólido apoyo a las empresas para lograr una fabricación flexible y una personalización diversificada. Especialmente en aplicaciones industriales que requieren un procesamiento de detalles finos y una rápida iteración del diseño, la tecnología de corte por láser de fibra se está convirtiendo gradualmente en la primera opción para equipos esenciales.

Áreas de aplicación de las máquinas de corte por láser de fibra en diseños complejos

A medida que la industria manufacturera demanda estructuras personalizadas y complejas, así como un procesamiento de alta calidad, la tecnología de corte por láser de fibra se ha implementado ampliamente en múltiples industrias gracias a su excelente flexibilidad y alta precisión. Especialmente en el sector industrial, con requisitos extremadamente altos de precisión dimensional de las piezas, calidad de los bordes y complejidad de los detalles, las máquinas de corte por láser de fibra se han convertido en una herramienta fundamental para la ingeniería y la innovación de productos.

Aplicaciones típicas de la industria

En la fabricación de automóviles, la tecnología de corte por láser de fibra se utiliza ampliamente en el procesamiento de paneles de carrocería, estructuras de chasis, piezas del sistema de escape y piezas metálicas interiores. Estas piezas suelen contener estructuras complejas, como contornos curvos, nervaduras de refuerzo y orificios de montaje. El procesamiento mecánico tradicional presenta dificultades para equilibrar precisión y eficiencia. El corte por láser permite completar el conformado en una sola pasada, reduciendo el número de pasos posteriores al acabado, garantizando a la vez la resistencia estructural y la compatibilidad del ensamblaje, y mejorando la calidad del ensamblaje y la eficiencia de fabricación de todo el vehículo.

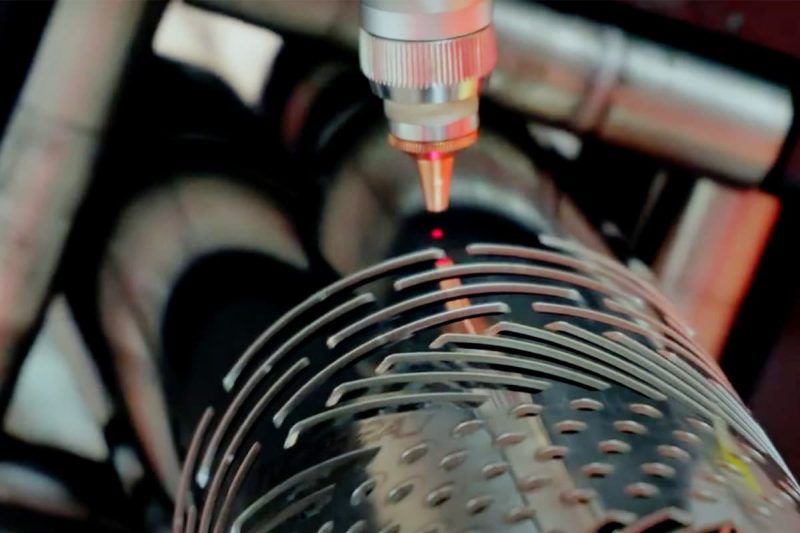

La industria aeroespacial exige un alto nivel de ligereza, distribución de la resistencia y precisión de procesamiento de los componentes metálicos, especialmente en soportes de motores, estructuras de cabina, conjuntos de aviónica y otras piezas. Las máquinas de corte por láser de fibra permiten un procesamiento de alta precisión sin contacto, garantizando la ausencia de grietas o deformaciones térmicas en los bordes de las piezas y logrando un diseño de peso mínimo, manteniendo al mismo tiempo la resistencia estructural. Su excelente rendimiento de procesamiento en materiales especiales como aleaciones de titanio y aleaciones de aluminio de alta resistencia ha ampliado considerablemente su ámbito de aplicación en la industria.

La arquitectura moderna busca cada vez más la combinación de estructura y arte. La tecnología de corte por láser de fibra permite satisfacer eficientemente requisitos de diseño como patrones complejos, relieves y estructuras huecas. Ya se trate de un muro cortina metálico, un tabique tallado, un pasamanos de escalera o un componente artístico de acero inoxidable, el corte por láser garantiza bordes de corte precisos, gráficos nítidos y una alta consistencia en la producción en masa. Al importar dibujos CAD, los diseñadores pueden plasmar rápidamente su creatividad en objetos físicos, lo que ayuda a unificar la estética arquitectónica y la practicidad estructural.

En la industria eléctrica y electrónica, la miniaturización y la precisión son requisitos de diseño fundamentales, especialmente para piezas metálicas como carcasas, conectores, láminas de blindaje, etc., utilizadas en electrónica de consumo, equipos de comunicación y control industrial. Las máquinas de corte por láser de fibra pueden mantener una alta repetibilidad y limpieza de corte en un rango de tamaño muy pequeño, evitando eficazmente las rebabas y los problemas de deformación comunes en los procesos de estampación tradicionales, a la vez que reducen los costos de fabricación de moldes y mejoran la flexibilidad en el desarrollo de productos.

Los equipos médicos cumplen con estándares extremadamente estrictos de limpieza, microprecisión y procesamiento de bordes. Las máquinas de corte por láser de fibra se utilizan ampliamente en la fabricación de instrumental quirúrgico, implantes ortopédicos, componentes dentales, etc., gracias a su tecnología sin contacto, alta densidad de energía y zona de influencia térmica controlable. Los bordes de corte no solo son lisos y libres de contaminación, sino que también controlan eficazmente los errores dimensionales de los componentes y la fatiga del material, cumpliendo así con los estrictos requisitos de la industria médica en cuanto a calidad constante y fiabilidad del producto.

Las máquinas de corte por láser de fibra ofrecen soluciones para diseños estructurales complejos en diversas industrias mediante métodos de procesamiento precisos, eficientes y flexibles. En sectores de fabricación de alta gama como la automoción, la aviación, la construcción, la electrónica y la atención médica, no solo mejoran la calidad del producto y la eficiencia de la producción, sino que también facilitan la implementación de nuevos diseños estructurales. Con el continuo avance tecnológico, las aplicaciones de las máquinas de corte por láser de fibra siguen expandiéndose y desempeñarán un papel clave en campos de fabricación de mayor precisión en el futuro.

Factores clave que afectan la precisión y el rendimiento del detalle

Si bien la máquina de corte por láser de fibra posee capacidades de procesamiento extremadamente altas, durante su funcionamiento, la calidad del producto final se ve afectada por una serie de parámetros técnicos y variables operativas. Especialmente al trabajar con estructuras complejas o tareas de corte de patrones finos, la precisión y la estabilidad de cada control determinan directamente el grado de restauración de los detalles y la consistencia general del producto final. Por lo tanto, un conocimiento profundo de estos factores clave y la optimización continua durante el funcionamiento son la clave para garantizar un resultado de alta calidad.

Principales factores influyentes

La calidad del haz es el indicador clave para medir la estabilidad de la salida del láser y el rendimiento del enfoque. Los haces de alta calidad presentan ángulos de divergencia menores y una mayor concentración de energía, lo que permite enfocar el láser en un punto de luz extremadamente fino, logrando así una ranura más estrecha y un control de trayectoria más preciso. Al cortar patrones finos o piezas diminutas, la pureza del modo del haz está directamente relacionada con la nitidez de las líneas de borde y el acabado superficial.

El ajuste de la velocidad de corte debe lograr un equilibrio entre parámetros como el espesor del material, la densidad de potencia y la asistencia de gas. Una velocidad de corte demasiado alta puede provocar que el láser no funda completamente el material, lo que resulta en escoria o un corte sin cortar. Por otro lado, una velocidad demasiado baja puede causar una acumulación excesiva de calor, lo que provoca fusión y difusión de los bordes, y pérdida de precisión. Para piezas de diferentes materiales y espesores, el rango óptimo de velocidad debe determinarse mediante una base de datos de parámetros o un corte de prueba para garantizar la eficiencia y la calidad.

Los diferentes materiales tienen distinta conductividad térmica, reflectividad y puntos de fusión, y el grado de absorción de los láseres varía en consecuencia. Por ejemplo, el acero inoxidable absorbe mejor los láseres y es adecuado para el corte a alta velocidad, mientras que los materiales altamente reflectantes, como el cobre y el aluminio, presentan una alta reflectividad a las longitudes de onda y requieren el uso de generadores láser dedicados y sistemas de trayectoria óptica auxiliar. Cuanto más grueso es el material, más difícil es penetrar la energía y mantener el enfoque, especialmente en el corte de placas gruesas, donde se debe prestar mayor atención al ajuste dinámico de la distancia focal y a la estabilidad del campo de flujo de gas.

La zona afectada por el calor se refiere al área alrededor del área de acción del láser donde se producen cambios microestructurales debido a la difusión del calor. Si la zona afectada por el calor es demasiado grande, puede causar endurecimiento local, fragilización o deformación del material, lo que afecta el rendimiento posterior del procesamiento o ensamblaje de las piezas. Al seleccionar láseres de pulso corto o usar el modo de punción de alta frecuencia, se puede reducir eficazmente el rango de difusión del calor, mejorando a la vez la eficiencia del procesamiento, garantizando así que no se deterioren las propiedades del material en el área de recorte.

La boquilla es el canal de salida del gas auxiliar. Su estructura y tamaño afectan directamente la velocidad y dirección de la inyección de gas, lo que influye en la descarga de escoria y la estabilidad del corte. Un diseño de boquilla de alta calidad permite generar un flujo de gas protector estable y mejorar la limpieza de la costura de corte. Al mismo tiempo, un ajuste preciso de la posición del enfoque es clave para maximizar el aprovechamiento de la energía láser. Especialmente al cortar piezas con formas especiales o materiales multicapa, el enfoque debe ajustarse dinámicamente para garantizar la consistencia de la energía a lo largo de toda la trayectoria de corte.

El proceso de corte láser depende en gran medida de la estabilidad del sistema CNC y la precisión del programa CAD/CAM. La trayectoria de corte optimizada no solo reduce la carrera en vacío y evita áreas de sobrecalentamiento recurrentes, sino que también ajusta automáticamente la velocidad y la potencia de salida según la complejidad de los gráficos para lograr un procesamiento inteligente. Una configuración incorrecta de los parámetros del programa provocará desviaciones en la trayectoria de corte, quemaduras en los bordes o la amplificación de errores. Por lo tanto, ingenieros de software experimentados y plataformas de control avanzadas garantizan la producción estable de productos de alta calidad.

Muchos factores afectan la precisión y el rendimiento de detalle del corte por láser de fibra, abarcando múltiples dimensiones, como el hardware del equipo, los parámetros operativos, las propiedades del material y los sistemas de software. Solo mediante la constante acumulación de experiencia, la optimización de los ajustes y la integración de la evolución tecnológica en aplicaciones prácticas, podemos aprovechar al máximo el potencial de las máquinas de corte por láser en el procesamiento de estructuras complejas, lograr una restauración precisa desde los planos hasta los productos terminados y brindar un soporte técnico estable y confiable para la fabricación de alta gama y el diseño personalizado.

Estrategias para aliviar las restricciones

En la aplicación práctica del corte por láser de fibra en estructuras complejas o componentes de precisión, si bien el rendimiento del equipo ha mejorado considerablemente, aún se ve limitado por numerosos factores, como la configuración de parámetros, las propiedades de los materiales, las rutas de programación, la experiencia operativa, etc. Si estas limitaciones no se abordan científicamente, es muy fácil provocar fluctuaciones en la calidad del corte, una menor eficiencia de producción e incluso fallos de procesamiento. Para ello, las empresas pueden realizar esfuerzos simultáneos desde múltiples niveles, como la optimización tecnológica, la gestión de procesos y la capacitación del personal, para mejorar sistemáticamente el nivel y la estabilidad general del proceso.

Estrategias efectivas

Mediante un mecanismo sistemático de prueba y registro de parámetros, la creación gradual de una base de datos de parámetros para diferentes materiales, espesores y tipos de gráficos es fundamental para garantizar la consistencia de la calidad de corte. La optimización de parámetros incluye principalmente variables clave como la potencia del láser, la frecuencia de pulso, la velocidad de corte, la presión del chorro y la posición focal. Se recomienda utilizar el método de corte de prueba con recopilación de datos, junto con el sistema de monitorización para un ajuste preciso, especialmente al trabajar con curvas finas o agujeros circulares pequeños. Ajustar un parámetro puede mejorar significativamente la calidad del filo y la planitud de la costura de corte.

La pureza, la limpieza superficial y la planitud del material influyen directamente en la eficiencia de absorción del láser y la distribución del calor. Es preferible utilizar láminas metálicas de alta calidad de marcas reconocidas y aplicar un desengrasado superficial, eliminación de óxido o tratamiento de protección de película antes del procesamiento para reducir significativamente la incidencia de defectos de corte. Además, la detección espectral preliminar o las pruebas de propiedades físicas de diferentes lotes de materiales también pueden ayudar a establecer un modelo de parámetros diferenciado para lograr un control de corte más preciso.

Las herramientas avanzadas de diseño y programación no solo mejoran la eficiencia del diseño inicial, sino que también controlan eficazmente la trayectoria de procesamiento, la secuencia de corte y la distribución del calor. Especialmente al diseñar gráficos complejos o patrones de alta densidad, los módulos de software con funciones de optimización de trayectoria, prevención de zonas calientes, simulación de procesamiento e identificación de material residual pueden reducir significativamente el desperdicio y mejorar el rendimiento. Al mismo tiempo, la interfaz de software permite vincular parámetros y realimentar datos de procesamiento con el equipo láser, lo que facilita la gestión digital de circuito cerrado de todo el proceso.

Incluso con equipos y software avanzados, es difícil garantizar resultados de procesamiento consistentes a largo plazo sin operadores profesionales y flujos de proceso estables. Establecer un manual de instrucciones de operación estándar (POE) completo y un manual de procesos, así como organizar regularmente la capacitación de los operadores, es la garantía fundamental para mantener la capacidad y el rendimiento de los equipos. Los operadores competentes no solo pueden identificar rápidamente condiciones anormales en el sitio, sino también realizar juicios empíricos en operaciones reales y ajustar y optimizar los parámetros de procesamiento.

Ante los crecientes requisitos de corte y los desafíos de precisión, confiar únicamente en el rendimiento del hardware ya no es suficiente para alcanzar objetivos de producción estables y eficientes. Mediante el uso integral de métodos científicos de depuración de parámetros, la gestión de materiales de alta calidad, un soporte de software eficiente, sistemas operativos estandarizados y equipos auxiliares inteligentes, las empresas pueden mitigar por completo las limitaciones técnicas de las máquinas de corte por láser de fibra en procesos de diseño complejos, desde la fuente hasta la implementación, logrando así una mayor calidad en la entrega de productos y una capacidad de producción más competitiva.

Resumir

En el contexto de la industria manufacturera actual, que avanza rápidamente hacia un desarrollo de alta gama, inteligente y personalizado, los métodos de procesamiento tradicionales ya no satisfacen las cambiantes necesidades del mercado en términos de eficiencia, precisión y flexibilidad. La máquina de corte por láser de fibra, con su excelente calidad de haz, su altísima precisión de posicionamiento y su excelente adaptabilidad a una variedad de gráficos complejos, se ha convertido en un equipo clave indispensable en el sistema industrial moderno. Especialmente en tareas de procesamiento que implican un diseño estructural complejo y requisitos de alta precisión, presenta ventajas técnicas difíciles de igualar con los procesos tradicionales.

Si bien en aplicaciones reales aún pueden presentarse desafíos como el control del impacto térmico, la compatibilidad de materiales y la calidad de los bordes, estos problemas pueden mitigarse eficazmente o incluso resolverse por completo mediante tecnología avanzada de parametrización, software inteligente de optimización de trayectorias, sistemas de control de procesamiento de precisión y la coordinación de operadores profesionales. Las limitaciones técnicas del corte por láser de fibra se están superando constantemente, y su posición estratégica en la fabricación de alta gama adquirirá cada vez mayor relevancia.

Como marca profesional con un profundo conocimiento en I+D y fabricación en el campo de los equipos de procesamiento láser, AccTek Laser siempre se ha adherido al concepto de desarrollo de "valor impulsado por la tecnología" y se ha centrado en crear soluciones de corte por láser de fibra estables, eficientes e inteligentes. Nuestros equipos no solo ofrecen un rendimiento de procesamiento superior y una excelente estabilidad operativa, sino que también se utilizan ampliamente en diversas industrias, como la fabricación de automóviles, la industria aeroespacial, la electrónica de precisión, la decoración arquitectónica y los equipos médicos, entre otras, y han gozado de una excelente reputación y han sido elogiados por usuarios de todo el mundo.

Obtenga soluciones láser

Sabemos que cada industria y cada cliente tiene necesidades de aplicación únicas. Por lo tanto, AccTek Laser ofrece asistencia integral desde la selección de equipos, la personalización del proceso, la instalación y la puesta en marcha hasta el servicio posventa, cumpliendo plenamente nuestro compromiso de servicio: resolver los problemas de los clientes y generar valor para la producción.

Si está buscando una máquina de corte por láser de fibra de alto rendimiento que pueda hacer frente a un diseño estructural complejo y tareas de procesamiento difíciles, no dude en contactarnos. ContáctenosCon nuestro equipo técnico profesional, amplia experiencia en el sector y flexibilidad de personalización, le brindaremos la solución que mejor se adapte a sus necesidades de producción, ayudando a su empresa a destacarse en la feroz competencia del mercado y a avanzar hacia una nueva etapa de desarrollo de alta calidad.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser