¿Cómo afectan la frecuencia de pulso y la tasa de repetición a la eficiencia de la limpieza láser?

En la tecnología de limpieza láser, la frecuencia de pulso y la frecuencia de repetición son parámetros clave que afectan la eficiencia de la limpieza. Determinan el modo de transmisión de la energía láser e inciden directamente en la tasa de eliminación de material, la calidad de la superficie y la velocidad de limpieza. También desempeñan un papel importante en la zona afectada por el calor (ZAC) y el daño al sustrato. Un ajuste adecuado de estos dos parámetros puede optimizar el efecto de la limpieza en diferentes escenarios de aplicación, mejorar la eficiencia de la producción, garantizar un proceso de limpieza eficiente y seguro, y reducir el daño al sustrato causado por la acción del láser, para satisfacer las necesidades de diferentes sectores industriales.

Tabla de contenido

Comprensión de la frecuencia del pulso y la tasa de repetición

En la tecnología de limpieza láser, la frecuencia de pulso y la tasa de repetición son dos parámetros cruciales que afectan directamente el modo de transmisión de energía del láser y, por lo tanto, determinan la eficiencia de limpieza, el efecto de remoción de material y el impacto en el sustrato. Un ajuste adecuado de estos dos parámetros puede optimizar el proceso de limpieza, mejorar la eficiencia de producción, reducir los daños al sustrato y garantizar un efecto de limpieza uniforme y estable.

Frecuencia de pulso

La frecuencia de pulso se refiere al número de pulsos emitidos por el láser por unidad de tiempo, generalmente en hercios (Hz) o kilohercios (kHz). Por ejemplo, 10 kHz significa que el generador láser emite 10 000 pulsos por segundo.

- Alta frecuencia de pulso (>50 kHz): adecuada para limpiar capas de óxido más delgadas, pintarLos gases o contaminantes pueden proporcionar una distribución de energía más uniforme y reducir el choque térmico en el sustrato.

- Frecuencia de pulso baja (<10 kHz): adecuada para limpiar capas de óxido más gruesas, revestimientos o contaminantes persistentes como depósitos de carbón, puede proporcionar una mayor energía de pulso único y mejorar la eficiencia de eliminación.

Los diferentes materiales y contaminantes tienen distinta sensibilidad a la frecuencia de pulso. Por lo tanto, en la práctica, la frecuencia de pulso debe ajustarse según las características del objeto a limpiar para obtener el mejor resultado.

Tasa de repetición

La frecuencia de repetición se utiliza a menudo indistintamente con la frecuencia de pulso, que indica el número de pulsos emitidos por el generador láser por segundo. En el proceso de limpieza láser, la frecuencia de repetición determina la densidad de escaneo del haz láser, lo cual tiene un impacto importante en la velocidad de limpieza y la eficiencia de remoción de material.

- Alta tasa de repetición: proporciona pulsos láser más intensos, aumenta la velocidad de limpieza y es adecuado para limpiar áreas grandes, pero si la densidad de energía es insuficiente, es posible que no elimine eficazmente los contaminantes espesos.

- Baja tasa de repetición: adecuado para aplicaciones que requieren mayor energía de pulso único, como eliminar capas de óxido más gruesas o contaminantes fuertemente adheridos, pero puede resultar en una disminución en la velocidad de limpieza.

En aplicaciones prácticas, la selección de la frecuencia de pulso y la frecuencia de repetición debe ajustarse según el objeto a limpiar, las características del material y los requisitos del proceso. Por ejemplo, para eliminar la capa de óxido, se suele utilizar una frecuencia más alta (20-50 kHz), mientras que para eliminar contaminantes pesados o recubrimientos gruesos, se prefiere una frecuencia más baja (<10 kHz) para aumentar la energía del pulso único y lograr una eliminación de material más efectiva. Además, estos parámetros deben coordinarse con factores como la energía del pulso, la velocidad de escaneo y el tamaño del punto para obtener el mejor efecto de limpieza.

El mecanismo físico de la limpieza láser

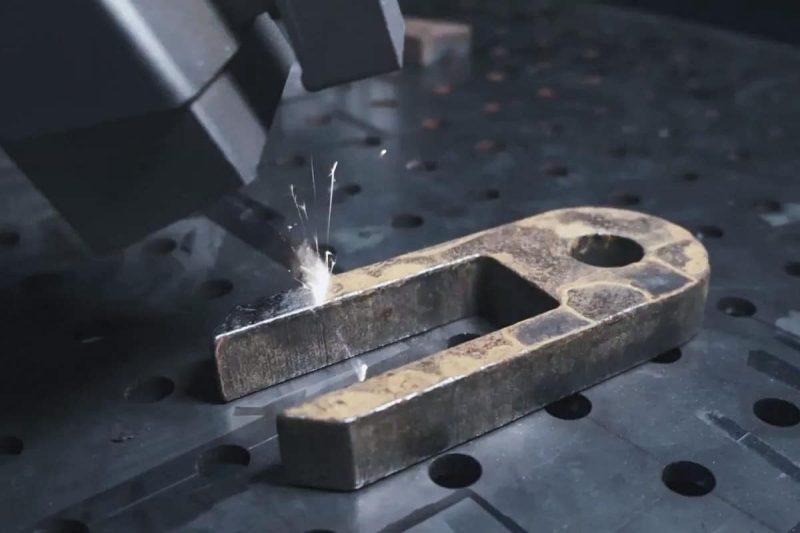

La limpieza láser es una tecnología eficiente y sin contacto, ampliamente utilizada en la eliminación de óxido de metales, el tratamiento de superficies, el procesamiento microelectrónico y otros campos. Su principio fundamental se basa en la interacción entre el láser y los contaminantes, utilizando rayos láser de alta energía para eliminar con precisión la suciedad, la capa de óxido u otros recubrimientos no deseados sin dañar el sustrato. Los principales mecanismos físicos de la limpieza láser se pueden resumir de la siguiente manera:

Ablación fototérmica

principio:

La ablación fototérmica utiliza el efecto térmico de un láser para eliminar contaminantes. Cuando un haz láser de alta energía irradia la superficie de la capa contaminada, el material absorbe la energía lumínica y se calienta rápidamente, provocando una expansión térmica local de la capa contaminada, generando así estrés térmico que provoca que la capa contaminante se agriete, se desprenda o se evapore directamente.

Características:

- Adecuado para contaminantes altamente absorbentes como óxidos metálicos, pintura, aceite, etc.

- Eficaz para eliminar capas contaminantes muy adheridas, como revestimientos envejecidos u óxido intenso.

- Puede haber algún impacto térmico en el sustrato y es necesario controlar los parámetros del láser para evitar la decoloración o la fusión del material.

Parámetros de optimización:

- Frecuencia de pulso más baja (<20 kHz): proporciona una mayor energía de pulso único, mejora el efecto térmico y es adecuado para la eliminación de contaminantes pesados.

- Aumente adecuadamente el ancho de pulso: aumente la entrada de energía, para que la capa contaminada pueda absorber completamente el calor y mejorar la eficiencia de limpieza.

Ablación fotomecánica

principio:

La ablación fotomecánica utiliza la liberación instantánea de energía de láseres pulsados de alta potencia para formar un efecto de plasma o gasificación en la superficie de la capa de contaminación, generando una onda de choque violenta que rompe y desprende los contaminantes.

Características:

- Adecuado para eliminar contaminantes duros como óxido espeso, óxidos metálicos, recubrimientos o depósitos de partículas.

- Tiene menos impacto sobre el sustrato y es especialmente adecuado para la limpieza de piezas de precisión, como en las industrias aeroespacial y microelectrónica.

- Debido a su dependencia de ondas de choque instantáneas, generalmente se requieren duraciones de pulso más cortas (niveles NS o PS).

Parámetros de optimización:

- Pulsos cortos de alta potencia (nanosegundos o picosegundos): aumentan la intensidad de la onda de choque y mejoran el efecto de eliminación de contaminantes.

- Mayor tasa de repetición (>30 kHz): mejora la eficiencia de limpieza y garantiza una eliminación uniforme de la superficie.

Ablación fotoquímica

principio:

La ablación fotoquímica se basa en láseres de longitudes de onda específicas (como los láseres ultravioleta) que actúan sobre la estructura molecular de los contaminantes, rompiendo sus enlaces químicos y provocando su descomposición o volatilización sin causar daños térmicos o mecánicos al sustrato.

Características:

- Adecuado para materiales sensibles a la temperatura como plásticos, caucho, vidrio o materiales compuestos.

- Se utiliza principalmente para eliminar contaminantes orgánicos como aceite, residuos de resina, adhesivos, etc.

- Como no se produce ningún efecto térmico evidente, el impacto en los dispositivos de precisión (como chips semiconductores y pantallas LCD) es mínimo.

Parámetros de optimización:

- Seleccione la longitud de onda adecuada (como el láser UV de 355 nm): mejore la eficiencia de la reacción química y mejore la precisión de la limpieza.

- Utilice pulsos más cortos (picosegundos o femtosegundos): para evitar efectos térmicos y mejorar la eficiencia de destrucción molecular.

El ajuste razonable de la frecuencia del pulso, la energía del pulso y la velocidad de escaneo puede optimizar el efecto de limpieza en diferentes escenarios de aplicación, mejorar la eficiencia de producción y reducir el daño al sustrato, logrando así operaciones de limpieza precisas, eficientes y seguras.

Efecto de la frecuencia de pulso y la tasa de repetición en la eficiencia de limpieza

En el proceso de limpieza láser, la selección de la frecuencia de pulso y la frecuencia de repetición es fundamental para la eficiencia de la limpieza, la protección del sustrato y el resultado final del procesamiento. Las diferentes combinaciones de parámetros no solo afectan la velocidad de remoción de material, sino que también determinan el efecto térmico, la calidad de la superficie y la velocidad de limpieza. Por lo tanto, según los requisitos específicos de la aplicación, la frecuencia de pulso y la frecuencia de repetición se pueden ajustar razonablemente para optimizar el efecto de limpieza, mejorar la eficiencia de la producción y reducir los daños al sustrato.

Efectos térmicos

Alta tasa de repetición (>50 kHz): Dado que el haz láser libera una gran cantidad de pulsos por unidad de tiempo, el calor se acumula rápidamente, lo que provoca un aumento continuo de la temperatura superficial del material. En materiales con alta estabilidad térmica (como la mayoría de los metales), esta acumulación de calor puede acelerar la descomposición y la eliminación de contaminantes, mejorando así la eficiencia de la limpieza. Sin embargo, si el calor se acumula excesivamente, puede causar una zona afectada por el calor (ZAT) en el sustrato, o incluso fusión o cambios estructurales, que afecten las propiedades de la superficie.

Baja tasa de repetición (<10 kHz): El tiempo de enfriamiento entre cada pulso es prolongado y el sustrato puede disipar completamente el calor, reduciendo así los daños causados por la acumulación de calor. Es adecuado para materiales sensibles al calor, como compuestos orgánicos, cauchos, plásticos o recubrimientos, para evitar quemaduras, decoloración o deformación por exceso de temperatura. Al limpiar piezas de precisión o componentes electrónicos, una menor tasa de repetición ayuda a reducir los efectos secundarios y a mantener la integridad del material.

Tasa de eliminación de material

Alta frecuencia de repetición (>30 kHz): Dado que la energía láser se distribuye uniformemente sobre un área mayor, es ideal para eliminar capas de contaminación finas y uniformes, como capas de óxido, ligeras manchas de aceite o residuos de recubrimiento. El proceso de limpieza es relativamente estable, lo que permite obtener una mejor calidad superficial y reducir la necesidad de procesos de limpieza posteriores (como pulido y esmerilado). Es adecuado para aplicaciones con altos requisitos de acabado superficial, como la fabricación de alta gama, la limpieza de piezas de automoción, el procesamiento de dispositivos médicos, etc.

Baja frecuencia de repetición (<10 kHz): La energía de un solo pulso es mayor, lo que proporciona una mayor fuerza de impacto para agrietar y desprender la capa de contaminación. Por lo tanto, es más adecuado para eliminar contaminantes más gruesos, como óxido resistente, depósitos de carbón, depósitos de resina o recubrimientos multicapa. Para aplicaciones que requieren una limpieza profunda (como la eliminación de óxido en superficies metálicas y la limpieza de soldaduras), una baja frecuencia de repetición puede mejorar la eficiencia de eliminación de una sola limpieza y reducir el número de escaneos láser. Sin embargo, es necesario controlar la potencia del láser para evitar daños en el sustrato o una rugosidad excesiva de la superficie debido a una energía de pulso único excesiva.

Rugosidad y daños en la superficie

Alta tasa de repetición (>50 kHz): debido al corto intervalo entre pulsos láser, la energía se distribuye uniformemente y la superficie después de la limpieza es más lisa, lo que es adecuado para procesos con altos requisitos de calidad de superficie, como limpieza de piezas mecánicas de precisión, fabricación de semiconductores, etc. Sin embargo, si la potencia es demasiado alta, puede causar la fusión parcial de la superficie del material, lo que afecta los procesos posteriores, como el rendimiento de adhesión del recubrimiento o la soldadura.

Baja frecuencia de repetición (<10 kHz): Debido a la alta energía de un solo pulso, la fuerza de impacto formada sobre la superficie es mayor, lo que puede producir microestructuras o aumentar la rugosidad de la superficie del material. Ideal para aplicaciones que requieren una mejor adhesión superficial, como el pre-recubrimiento y el tratamiento de superficies antes de pintar o unir. Mediante una rugosidad superficial moderada, se puede mejorar la fuerza de adhesión del material y la durabilidad y calidad del producto final.

La frecuencia de pulso y la tasa de repetición son parámetros importantes que afectan la eficiencia de la limpieza láser. Una tasa de repetición alta es adecuada para eliminar capas finas de contaminantes y permite mantener un buen acabado superficial, pero puede causar mayor acumulación de calor. Una tasa de repetición baja es adecuada para eliminar contaminantes más gruesos y proporciona una alta tasa de eliminación, pero puede aumentar la rugosidad de la superficie. Por lo tanto, en diferentes escenarios de aplicación, estos dos parámetros deben ajustarse razonablemente según el tipo de sustrato, el espesor del contaminante y los requisitos de calidad de la superficie para lograr el mejor efecto de limpieza.

Estrategia de optimización para la frecuencia de pulso y la tasa de repetición

En el proceso de limpieza láser, el ajuste razonable de la frecuencia de pulso y la frecuencia de repetición es crucial para mejorar la eficiencia de la limpieza, proteger el sustrato y lograr el mejor efecto. Los diferentes escenarios de aplicación requieren diferentes estrategias de optimización para garantizar que, al mismo tiempo que se eliminan eficazmente los contaminantes, no se produzcan daños innecesarios al material. Además, la selección de la energía del pulso, la duración, el perfil del haz y la longitud de onda también son factores importantes para optimizar el proceso de limpieza. A continuación, se presentan estrategias de optimización para diferentes escenarios de aplicación que ayudan a los usuarios a ajustar los parámetros del láser según sus necesidades específicas y lograr el mejor efecto de limpieza.

Ajustes específicos de la aplicación

- Limpieza de metales:Elija velocidades de repetición medias a altas (20-50 kHz) para garantizar la eliminación estable de capas de óxido y contaminantes mientras reduce los efectos térmicos para evitar la fusión o cambios estructurales en la superficie del material.

- Limpieza de semiconductores: utilice tasas de repetición bajas (<10 kHz) para reducir la acumulación de calor y evitar daños en estructuras delicadas manteniendo al mismo tiempo una alta precisión de limpieza.

- Protección del patrimonio cultural: Utiliza frecuencias de pulso bajas combinadas con menor potencia para garantizar que no se produzcan daños irreversibles en la superficie de las reliquias culturales. Es adecuado para la limpieza de materiales frágiles como tallas de piedra, murales y libros antiguos.

Ajuste de la energía y duración del pulso

- Alta energía de pulso + baja frecuencia de repetición (<10 kHz): adecuado para eliminar capas de contaminación más gruesas, como óxido severo, depósitos de carbón o recubrimientos gruesos, pero puede aumentar el riesgo de daño a la superficie, por lo que es necesario combinar métodos de escaneo apropiados para reducir el daño al sustrato.

- Baja energía de pulso + alta frecuencia de repetición (>50 kHz): adecuado para limpieza fina, como eliminar contaminación menor, o procesar materiales con altos requisitos de acabado de superficie, como piezas aeroespaciales o instrumentos de precisión.

Elección del perfil del haz y de la longitud de onda

Perfil de haz uniforme (Top-Hat): Adecuado para la limpieza uniforme de áreas grandes, proporcionando una distribución de energía constante y mejorando la eficiencia de la limpieza, al tiempo que reduce el daño a la superficie causado por el sobrecalentamiento local.

Coincidencia de longitud de onda: los diferentes materiales tienen diferentes tasas de absorción de láseres, y elegir la longitud de onda adecuada puede mejorar el efecto de limpieza:

- Materiales metálicos: Un generador láser de fibra de 1064 nm funciona mejor y puede eliminar de manera eficiente capas de óxido, aceite y óxido.

- Materia orgánica y polímeros: Un láser UV de 355 nm tiene una alta tasa de absorción de materiales orgánicos y es adecuado para limpiar plásticos, caucho y pintura para reducir los efectos térmicos.

- Vidrio y cerámica: el láser verde de 532 nm puede proporcionar un procesamiento más preciso y reducir el riesgo de microgrietas.

La optimización de la frecuencia de pulso y la tasa de repetición es un factor clave en el proceso de limpieza láser. Según los requisitos de cada aplicación, ajustar los parámetros del pulso, la distribución de energía, la forma del haz y la longitud de onda del láser permite maximizar la protección del sustrato, garantizando la eficiencia de la limpieza y reduciendo daños innecesarios. Mediante la selección racional de estrategias de limpieza adecuadas, se puede mejorar considerablemente el efecto de la limpieza láser en la producción industrial, la fabricación de precisión y la protección de reliquias culturales, ofreciendo mejores soluciones para diferentes escenarios de aplicación.

Consideraciones ambientales y de seguridad

Si bien es importante optimizar los parámetros de limpieza láser para mejorar la eficiencia, no se deben ignorar la seguridad ni los factores ambientales. El proceso de limpieza láser implica múltiples aspectos, como los rayos láser de alta energía, las emisiones de humo y polvo, y la protección del equipo. Si no se maneja correctamente, puede suponer riesgos potenciales para los operadores y el medio ambiente. Por lo tanto, al diseñar un proceso de limpieza, se deben considerar las siguientes medidas de seguridad clave para garantizar un proceso seguro y eficiente.

- Extracción de humo y control de la calidad del aire: El proceso de limpieza láser genera una gran cantidad de humo, partículas y vapores que pueden contener sustancias nocivas, como óxidos metálicos o residuos de pintura quemada. Para garantizar la salud de los operarios y la limpieza del entorno de trabajo, es necesario equipar sistemas eficientes de extracción y filtración de humo, como filtros HEPA o filtros de carbón activado, para eliminar eficazmente los contaminantes del aire y prevenir la propagación de sustancias nocivas.

- Protección de equipos y personal: Debido a la alta densidad energética de los rayos láser, la irradiación directa o la reflexión pueden causar daños al personal y al equipo. Por lo tanto, los operadores deben usar gafas de protección láser que cumplan con las normas de protección de longitud de onda láser e instalar cubiertas protectoras o dispositivos de protección en el área de limpieza para evitar la reflexión accidental de los rayos láser. Además, mantenga los materiales inflamables circundantes alejados del área de trabajo para reducir el riesgo de incendio.

- Cumplimiento normativo y certificación estándar: En la fabricación, venta y uso de equipos de limpieza láser, se debe garantizar que se cumplan las regulaciones de seguridad internacionales y locales, como la certificación CE de la UE, la certificación de seguridad láser de la FDA de EE. UU., ISO11553 (requisitos de seguridad para equipos de procesamiento láser), etc. En particular, al exportar equipos, es necesario seguir las leyes y regulaciones del mercado de destino y realizar pruebas de seguridad relevantes para garantizar que el equipo cumpla con los estándares de varios países y reduzca los riesgos comerciales.

Al implementar estrictas medidas de gestión de seguridad, no solo podemos garantizar la salud y la seguridad de los operadores, sino también garantizar el funcionamiento estable de los equipos y la sostenibilidad del medio ambiente, brindando una garantía sólida para la aplicación eficiente de la tecnología de limpieza láser.

Resumir

La frecuencia de pulso y la tasa de repetición son los parámetros clave que afectan la eficiencia de la limpieza láser. Un ajuste adecuado puede optimizar la velocidad de procesamiento, reducir el daño al sustrato y mejorar la estabilidad general del proceso, garantizando al mismo tiempo un buen resultado de limpieza. Para diferentes escenarios de aplicación, como la limpieza de metales, la limpieza de semiconductores y la protección del patrimonio cultural, es necesario seleccionar los parámetros de pulso más adecuados según las propiedades del material y el tipo de contaminante. Además, con un perfil de haz y una longitud de onda adecuados, se puede mejorar aún más la eficiencia de la limpieza para garantizar el mejor resultado del proceso.

Al elegir un equipo de limpieza láser, Láser AccTek ofrece una variedad de máquinas de limpieza láser Con parámetros de pulso ajustables, ideal para diversas aplicaciones industriales y de precisión. Si necesita soluciones de limpieza láser, contacte con nuestro equipo de profesionales para obtener soporte técnico personalizado.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser