Quelle est l’efficacité de la découpe laser ?

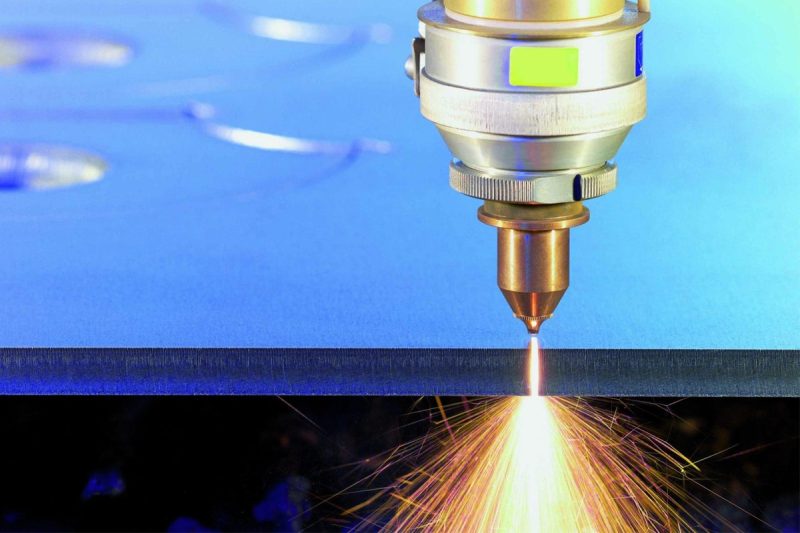

La découpe laser est une méthode d'usinage sans contact et de haute précision. Elle utilise un faisceau laser à haute densité énergétique pour agir sur la surface d'un matériau, le chauffer pour le faire fondre partiellement, le vaporiser ou le brûler, et utiliser un gaz auxiliaire pour éliminer les scories. Elle permet ainsi une découpe sans contact et de haute précision. Comparée à la découpe mécanique traditionnelle, la découpe laser se caractérise par une grande précision de positionnement, une saignée étroite, une zone affectée thermiquement réduite, des bords lisses et un usinage automatisé. Elle est particulièrement adaptée à la découpe de pièces aux contours complexes et aux exigences de haute précision. Dans un contexte d'évolution continue de l'industrie manufacturière mondiale vers la haute précision, les petites séries et la personnalisation, la demande d'équipements tels que les machines de découpe laser à fibre, les machines de découpe laser CO2 et les machines de découpe laser Nd:YAG a considérablement augmenté.

Table des matières

Principe de découpe laser

Génération laser et transmission du faisceau

Type de source laser : Les sources lumineuses de découpe laser les plus courantes comprennent les générateurs laser CO2, les générateurs laser à fibre et les générateurs laser solides (tels que Nd:YAG). Parmi ces sources, machines de découpe laser à fibre présentent des avantages en termes de puissance élevée, de qualité de faisceau élevée et d’efficacité de conversion électro-optique élevée ; Machines de découpe laser CO2 occupent toujours une position importante dans certains domaines de découpe de métaux non métalliques et de tôles épaisses ; les générateurs laser Nd: YAG sont plus courants dans les scénarios de découpe de précision et de traitement de matériaux spéciaux.

Transmission du faisceau : Les lasers CO2 sont généralement transmis à la tête de découpe par un système réflecteur, tandis que les lasers à fibre utilisent des fibres optiques, ce qui se traduit par une faible perte de transmission, une structure compacte et une maintenance aisée. Après avoir traversé la lentille de focalisation, le faisceau forme un minuscule point focal présentant une densité énergétique extrêmement élevée. Lorsqu'il agit sur la surface du matériau, il est rapidement chauffé et fondu ou vaporisé.

Concentration et contrôle de l'énergie : La taille du diamètre du spot focalisé, la position de la mise au point (mise au point positive, mise au point négative, sous la lentille, etc.) et la distance entre la tête de coupe et la pièce à usiner affectent la qualité de la coupe. machines de découpe laser sont généralement équipés de fonctions de suivi automatique ou de mise au point automatique pour améliorer l'effet de « découpe laser de précision » et « l'efficacité de la découpe laser ».

Interaction des matériaux et processus de découpe

Chauffage et fusion/vaporisation du matériau : Lorsque le faisceau laser irradie la surface du matériau, l'énergie des photons est absorbée par le matériau et convertie en énergie thermique, ce qui provoque son échauffement rapide jusqu'au point de fusion, voire à la température de vaporisation dans la zone focale. Pour les métaux, l'utilisation d'un gaz comburant (comme l'oxygène) permet d'utiliser l'énergie libérée par la réaction d'oxydation pour accélérer la coupe. Pour l'acier inoxydable ou les alliages d'aluminium, des gaz inertes (comme l'azote) sont souvent utilisés pour éviter que l'oxydation n'affecte la qualité de l'arête de coupe.

Fonction gaz auxiliaire : l'oxygène peut augmenter la vitesse de coupe, mais peut provoquer l'oxydation du joint de coupe, ce qui est adapté à l'acier au carbone, etc. ; l'azote ou l'argon conviennent à la découpe d'acier inoxydable de haute qualité et permettent d'obtenir des bords plus lisses sans brunissement par oxydation ; la découpe assistée par air est peu coûteuse, mais peut être limitée dans certaines situations de précision. Le choix des différents gaz doit être optimisé en fonction de la catégorie de métal à découper au laser, de l'épaisseur de la plaque et des exigences de qualité des bords.

Vitesse de coupe et équilibre qualité : Une vitesse de coupe trop rapide peut entraîner une découpe incomplète du joint ou des bords rugueux ; une vitesse trop lente peut provoquer une zone affectée thermiquement (ZAT) excessive, des bavures ou des brûlures. Il est nécessaire de définir le plan de coupe optimal par des essais ou une bibliothèque de paramètres basés sur des paramètres tels que le type et l'épaisseur du matériau, la puissance du laser, la position de focalisation et le gaz auxiliaire afin d'obtenir un équilibre entre une découpe laser de précision et une découpe laser efficace.

Types de découpe laser

Les trois technologies de découpe laser suivantes sont largement utilisées dans la fabrication industrielle, chacune présentant ses propres avantages et applications. Cet article analyse en profondeur leurs principes et caractéristiques, et propose une synthèse comparative à la fin.

Découpe laser CO2

Le générateur laser CO2 utilise du gaz carbonique comme milieu laser, émet une lumière infrarouge d'une longueur d'onde d'environ 10,6 µm et coupe ou grave le matériau après focalisation.

Principes et caractéristiques

- Principe : Le faisceau laser agit sur la surface du matériau pour le chauffer et le faire fondre, et utilise un gaz auxiliaire (comme l'oxygène) pour souffler les scories afin de terminer la découpe.

- Faible absorption du métal : En raison de la longue longueur d'onde, l'efficacité d'absorption du métal à cette longueur d'onde est inférieure à celle du laser à fibre.

- Bon pour les matériaux non métalliques : Excellent pour couper des matériaux non métalliques tels que bois, acrylique, cuir, tissu, plastique, etc.

- Convient aux plaques métalliques épaisses : les générateurs laser CO2 haute puissance (2 à 4 kW et plus) peuvent couper efficacement des plaques métalliques d'une épaisseur de plusieurs dizaines de millimètres.

- Effet de coupe : fente étroite, petite zone affectée par la chaleur et efficacité de coupe élevée.

- Inconvénients : faible rendement de conversion photoélectrique (environ 10-15%), consommation d'énergie élevée, maintenance complexe (lentilles optiques, système de refroidissement par eau, etc.), coût d'équipement et coûts d'exploitation relativement élevés.

Découpe laser fibre

La découpe laser à fibre utilise une fibre optique dopée aux terres rares comme milieu amplificateur. Le laser est guidé par la fibre optique et focalisé efficacement sur la surface de la pièce à découper.

Principes et caractéristiques

- Longueur d'onde courte et absorption élevée : une longueur d'onde d'environ 1,06 µm est efficacement absorbée par le métal et l'efficacité de conversion électro-optique est aussi élevée que 30-50%.

- Vitesse de coupe rapide : la découpe de tôles moyennes et fines est 2 à 5 fois plus rapide que les générateurs laser CO2 de même puissance.

- Entretien facile : structure entièrement en fibre, aucun réglage complexe de l'objectif requis ; longue durée de vie et utilisation stable.

- Précision et qualité : excellente qualité de faisceau, fente étroite, impact thermique minimal, adapté au traitement de haute précision.

- Large application : couramment utilisé dans acier inoxydable, acier au carbone, tôle galvanisée, aluminium, et d'autres types de métaux, est devenue la technologie dominante sur le marché du traitement des métaux.

Découpe laser Nd:YAG (laser à solide)

Le générateur laser Nd:YAG (grenat d'yttrium et d'aluminium) est un générateur laser à semi-conducteurs courant, qui fonctionne également à une longueur d'onde de 1,06 µm et peut produire une sortie continue ou pulsée.

Principes et caractéristiques

- Capacité de découpe par impulsions : adaptée à la découpe de précision de micro-trous, au traitement des détails et aux matériaux hautement réfléchissants (tels que le cuivre, l'argent, etc.).

- Faible puissance de sortie : Comparé à un laser à fibre, il a une puissance inférieure et convient aux plaques minces ou aux applications de micro-traitement.

- Polyvalence : Le Nd:YAG peut être utilisé pour la découpe, le soudage, le marquage, etc., avec une grande flexibilité d'application.

- Maintenance complexe : En utilisant une lampe flash ou un pompage à diode, les exigences de maintenance sont plus élevées que celles du laser à fibre.

- Scénarios d'application : principalement utilisé dans la fabrication de précision, l'aérospatiale, les équipements médicaux, les industries spéciales et les environnements de traitement sur le terrain ou sur site.

Les trois méthodes de découpe laser ont leurs caractéristiques : la découpe laser CO2 se concentre sur les non-métaux à une longueur d'onde de 10,6 µm, avec un coût modéré et une découpe fluide, mais une efficacité et une efficacité énergétique relativement faibles ; la découpe laser fibre utilise la bande de 1,06 µm, avec un taux d'absorption élevé et un rendement de conversion électro-optique élevé (environ 30-50%), offrant les avantages d'une rapidité, d'une haute précision et d'une maintenance réduite, particulièrement adaptée au traitement par lots de plaques métalliques moyennes et fines, et est désormais la méthode la plus répandue sur le marché ; la découpe laser Nd:YAG produit principalement des impulsions de 1,06 µm, adaptée aux matériaux hautement réfléchissants (tels que le cuivre et l'argent), ainsi qu'aux micro-trous et aux usinages de précision de petite taille, mais sa consommation est faible, sa maintenance est complexe et sa vitesse est lente. En général, si un usinage de non-métaux est requis, le CO2 peut être choisi ; si une découpe de métaux à haute efficacité et haute précision est recherchée, le laser fibre est le choix privilégié ; et pour les besoins de micro-traitement de matériaux hautement réfléchissants, le Nd:YAG peut être utilisé.

Facteurs affectant l'effet de découpe laser

Dans l'application concrète de la découpe laser, les équipements de pointe ne peuvent à eux seuls garantir la qualité de la découpe. De nombreux facteurs influencent le résultat final, notamment le type et l'épaisseur du matériau, le type et la puissance du laser, la vitesse de découpe et le contrôle qualité, le choix du gaz auxiliaire, etc. Chaque facteur étant interdépendant d'autres paramètres, une optimisation complète est nécessaire pour obtenir une fente étroite, une zone affectée thermiquement réduite, des bords lisses et une découpe efficace.

Type de matériau et épaisseur

- Matériaux métalliques : acier au carbone, acier inoxydable, alliage d'aluminium, tôle galvanisée, cuivre, alliage de titane, etc., chacun a un taux d'absorption et des caractéristiques de conduction thermique différents pour la longueur d'onde du laser, et la puissance et la vitesse doivent être ajustées.

- Les matériaux non métalliques, tels que l'acrylique, le plexiglas, le bois, le tissu, etc., sont principalement découpés avec un laser CO2, mais attention à la combustion du matériau et aux fumées nocives.

- Épaisseur du matériau : les plaques minces (< 6 mm) peuvent utiliser des machines laser à fibre de faible puissance avec des fentes étroites et des vitesses rapides ; les plaques moyennes et épaisses (6-20 mm) peuvent choisir une fibre de puissance moyenne et élevée ou un laser CO2 ; les plaques ultra-épaisses (> 20 mm) nécessitent souvent un laser de haute puissance ou des processus combinés.

Type et puissance du laser

- Sélection de puissance : choisissez généralement la puissance appropriée en fonction de l'épaisseur et du type de matériau, comme 1 kW, 2 kW, 3 kW et plus ; plus la puissance est élevée, plus l'épaisseur de coupe maximale est importante, mais le coût et la consommation d'énergie augmenteront également.

- Type de laser : Les lasers CO2, fibre et Nd:YAG mentionnés précédemment ont chacun leurs propres applications. Il est nécessaire de sélectionner la solution la plus rentable en comparant les paramètres et en analysant la demande client.

Vitesse et qualité de coupe

- Réglage de la vitesse : La vitesse de coupe optimale doit être déterminée par un essai de coupe ou une bibliothèque de paramètres empiriques ; la vitesse de coupe affecte la finition de coupe et la zone affectée par la chaleur.

- Qualité des bords : la douceur des bords, le chanfreinage, la couleur d'oxydation, les bavures, etc. sont tous liés à la vitesse, à la position de mise au point et à la sélection du gaz auxiliaire.

Gaz auxiliaire

- Oxygène : Augmente la vitesse de coupe, convient à l'acier au carbone, mais le joint coupé peut être oxydé.

- Azote/argon : Garantit des arêtes de coupe de haute qualité, adaptées à l'acier inoxydable, à l'alliage d'aluminium, etc. ; le coût est relativement élevé.

- Air : pratique et économique, mais peut affecter l'effet d'usinage de précision.

Les facteurs clés qui affectent l’effet de la découpe laser peuvent être résumés comme suit :

- Le type et l'épaisseur du matériau déterminent directement le taux d'absorption, la conduction thermique et la puissance requise. Les métaux doivent ajuster l'énergie en conséquence ; les non-métaux, comme l'acrylique, utilisent des lasers CO2 et doivent éviter les brûlures et les problèmes de fumée.

- Le type et la puissance du laser doivent être choisis judicieusement en fonction de l'épaisseur et des propriétés du matériau (par exemple, entre 1 et 3 kW). Plus la puissance est élevée, plus l'épaisseur de coupe est importante, mais le coût et la consommation d'énergie augmentent en même temps.

- La vitesse de coupe et le contrôle de la qualité nécessitent le support d'une bibliothèque de paramètres de test ; une vitesse trop rapide peut facilement conduire à une coupe incomplète, et une vitesse trop lente élargira la zone affectée par la chaleur, formera des bavures ou une oxydation.

- Le type et la pression du gaz auxiliaire (oxygène, azote, air) déterminent l'efficacité du soufflage des scories, le degré d'oxydation de la coupe et la qualité des bords ; un réglage approprié du gaz et de la pression peut atteindre à la fois la vitesse et la qualité.

Grâce à un réglage précis et à une optimisation coordonnée des facteurs ci-dessus, vous pouvez améliorer considérablement l'effet final de la découpe laser et atteindre les objectifs de traitement de haute efficacité, de haute précision et de faible coût.

Avantages de la découpe laser

Grâce à sa haute précision, son rendement élevé et ses caractéristiques multifonctionnelles, la découpe laser remplace rapidement les méthodes de découpe traditionnelles et s'impose désormais comme un procédé incontournable de la fabrication moderne. Des découpes micrométriques aux lignes d'assemblage automatisées complexes, la découpe laser améliore non seulement la qualité d'usinage, mais aussi considérablement l'efficacité de la production. L'article suivant analyse en profondeur ses principaux avantages afin d'aider les lecteurs à comprendre pleinement l'intérêt de la découpe laser.

- Haute précision et exactitude : la découpe laser peut réaliser des fentes extrêmement étroites (généralement < 0,2 mm) et une précision de positionnement élevée (jusqu'à 0,01 mm) grâce à une focalisation du faisceau de haute qualité, ce qui convient à la découpe de pièces de précision et au traitement de contours complexes.

- Rapidité et efficacité : Comparée à la découpe mécanique traditionnelle, la découpe laser est plus rapide, notamment pour l'usinage de plaques fines et moyennes. Elle peut également être combinée à des équipements automatisés pour un usinage par lots efficace.

- Polyvalence : Applicable à une variété de matériaux (métalliques et non métalliques) et à une variété d'épaisseurs ; différents processus peuvent être réalisés en changeant simplement le type de source laser ou en ajustant les paramètres, ce qui est flexible.

- Déchet de matériau minimal : en contrôlant précisément le chemin laser et la largeur de la fente, l'excédent et le gaspillage de matériau peuvent être minimisés, l'utilisation du matériau peut être améliorée et les coûts peuvent être réduits.

- Haute répétabilité : la découpe laser sous contrôle CNC garantit la cohérence des pièces produites en série, réduit les erreurs manuelles et améliore la stabilité de la qualité du produit.

- Bords nets et lisses : avec des paramètres appropriés, les fentes ne nécessitent pas d'ébavurage secondaire, ce qui permet d'économiser les étapes d'usinage ultérieures. Ceci est particulièrement évident pour les pièces exigeant une finition soignée, comme l'acier inoxydable.

- Procédé sans contact : le laser n'entre pas directement en contact avec la pièce et il n'y a pas de déformation due aux contraintes mécaniques, ce qui est particulièrement adapté aux plaques minces et aux pièces de précision ; il n'est pas nécessaire de remplacer l'outil, ce qui réduit les coûts de maintenance.

- Automatisation et flexibilité : il peut être connecté de manière transparente au système de chargement et de déchargement automatique et au logiciel CAO/FAO pour réaliser une production intelligente ; il peut s'adapter aux besoins de personnalisation de petits lots et de multiples variétés.

Les avantages de la découpe laser se résument comme suit : premièrement, sa haute précision permet de réaliser des fentes de moins de 0,2 mm et une précision de positionnement de 0,01 mm, garantissant ainsi l'usinage de contours complexes ; deuxièmement, sa vitesse d'usinage rapide, notamment pour les plaques moyennes et fines, permet une production efficace en lots grâce à l'automatisation ; de plus, la découpe laser est adaptée à une grande variété de matériaux et d'épaisseurs, et permet des tâches de découpe flexibles sans remplacement fréquent des équipements ; la technologie des fentes étroites réduit le gaspillage de matière et permet une utilisation optimale des matériaux ; une forte répétabilité garantit des dimensions constantes des pièces en lots ; les coupes à bords lisses réduisent, voire éliminent, les opérations de surusinage ; le procédé sans contact évite les contraintes mécaniques et l'usure des outils ; enfin, elle est facilement combinable avec la CAO/FAO et les systèmes de chargement et de déchargement automatiques, et offre des caractéristiques hautement automatisées et flexibles. Globalement, la découpe laser présente des avantages évidents dans de nombreux domaines, tels que la précision, l'efficacité, les coûts et l'automatisation, et constitue un choix idéal pour la production industrielle moderne.

Inconvénients de la découpe laser

Bien que la découpe laser présente des avantages considérables, elle se heurte à de nombreux défis dans ses applications pratiques. Les coûts d'équipement et d'exploitation initiaux liés aux équipements de forte puissance, la forte réflectivité ou la difficulté de découpe de certains matériaux (tels que le cuivre et l'aluminium), la zone affectée thermiquement (ZAT) pendant la découpe, susceptible d'affecter les propriétés des matériaux, la forte consommation d'énergie et les exigences de maintenance de la source lumineuse, du chemin optique et des systèmes auxiliaires, sont autant de facteurs clés qui doivent être pleinement pris en compte lors de la planification du projet et du choix des équipements.

- Coût initial élevé : l'investissement dans les équipements de découpe laser (en particulier les machines de découpe laser à fibre haute puissance et les lignes de production automatisées) est relativement important, mais à long terme, les améliorations d'efficacité et de qualité peuvent diluer le coût.

- Restrictions matérielles : La découpe de certains matériaux hautement réfléchissants (tels que le cuivre et l'aluminium) ou de matériaux extrêmement épais nécessite des procédés spéciaux ou une puissance plus élevée ; la découpe de matériaux inflammables non métalliques nécessite des mesures de sécurité incendie.

- Zone affectée thermiquement (ZAT) : Bien que la zone affectée thermiquement de la découpe laser soit plus petite que celle de la découpe traditionnelle, dans certains scénarios de haute précision ou de haute performance, il convient toujours de prêter attention aux changements d'organisation du matériau ou à la déformation causés par les effets de la chaleur.

- Consommation d'énergie : les machines de découpe laser haute puissance ont une consommation d'énergie élevée et doivent correspondre à une capacité de refroidissement et à une alimentation énergétique suffisantes ; les coûts d'exploitation doivent être évalués.

- Exigences de maintenance : les sources laser, les systèmes de chemin optique, les têtes de coupe, les systèmes d'échappement et de refroidissement, etc., nécessitent un entretien régulier ; en particulier, les fibres optiques et les composants optiques du générateur laser à fibre doivent être étanches à la poussière et aux fuites.

Français Bien que la découpe laser soit performante en termes de précision et d'efficacité, les utilisateurs doivent prêter attention aux principales limitations suivantes avant d'investir : Premièrement, l'investissement en équipement est important et le coût de maintenance est élevé, ce qui exerce une pression économique sur les petites et moyennes entreprises ; deuxièmement, certains matériaux hautement réfléchissants ou ultra-épais nécessitent des processus spéciaux et une puissance plus élevée, et peuvent toujours rencontrer des difficultés de découpe ; troisièmement, même si la zone affectée thermiquement de la découpe laser est relativement petite, dans des scénarios avec des exigences extrêmement élevées en matière de propriétés des matériaux (telles que la dureté et la ténacité), une attention particulière doit toujours être accordée au contrôle de la ZAT ; en outre, une consommation d'énergie élevée et continue entraîne des coûts d'exploitation et des besoins de refroidissement importants ; enfin, elle dépend fortement de la gestion de la maintenance : les sources laser, les systèmes optiques, le refroidissement et l'échappement, etc. nécessitent tous une maintenance et un étalonnage réguliers pour garantir la qualité de la découpe et la durée de vie de l'équipement.

Dans l’ensemble, pour exploiter pleinement les avantages de la découpe laser, la clé réside dans la gestion complète du processus, depuis la sélection de l’équipement, l’adaptation des matériaux, l’optimisation des paramètres, jusqu’à la mise en place d’un système de maintenance, afin d’obtenir le meilleur équilibre entre coût et effet.

Application de la découpe laser

La technologie de découpe laser joue un rôle clé dans de nombreux secteurs grâce à sa précision d'usinage extrêmement élevée, sa flexibilité d'adaptation des matériaux et ses capacités d'automatisation élevées. Par exemple, dans l'industrie automobile, la découpe laser est utilisée pour la découpe en série de pièces de précision telles que les tableaux de bord, les composants de châssis, les systèmes d'échappement, etc., permettant aux fabricants de produire efficacement des structures complexes. Dans l'aéronautique, la découpe laser est devenue un moyen fiable de découper des matériaux légers tels que les alliages de titane et d'aluminium, particulièrement adapté aux exigences de pièces légères et de contrôle de tolérance élevé. Enfin, dans l'industrie électronique, la découpe laser permet d'obtenir un usinage de précision millimétrique, voire micrométrique, de circuits imprimés, de dissipateurs thermiques et de connecteurs miniatures, indispensable à la fabrication de circuits imprimés et à la préparation de semi-conducteurs.

Face à la demande croissante d'équipements médicaux et d'instruments chirurgicaux, la découpe laser est souvent utilisée pour la fabrication de pièces de précision telles que les scalpels, les stents et les implants, grâce à son usinage sans contact et à l'absence de bavures. Dans le domaine de la signalétique et de l'affichage publicitaire, notamment pour la production d'enseignes en acrylique et en métal, la découpe laser permet de réaliser des arêtes vives et des motifs complexes, répondant ainsi à des exigences visuelles personnalisées. En joaillerie, la découpe haute précision des métaux précieux garantit la qualité des bijoux finis, avec des motifs complexes et des bords lisses.

Par ailleurs, l'industrie du textile et de l'habillement utilise largement le laser pour découper sans bavure les tissus, le cuir et les textiles, notamment la dentelle, les ceintures et les motifs personnalisés. Dans la fabrication de meubles et la décoration intérieure, la découpe laser est utilisée pour l'usinage fin du bois, des panneaux composites et des panneaux décoratifs, permettant de créer des meubles et des objets décoratifs aux structures complexes ou aux styles uniques. La découpe laser démontre également ses multiples avantages dans les maquettes architecturales, le prototypage pédagogique, la fabrication de moules, l'artisanat publicitaire, etc.

Dans l’ensemble, la découpe laser est devenue un outil important dans le domaine de la fabrication moderne et de la conception créative avec sa vitesse élevée, sa précision extrême, son absence de contact et sa compatibilité avec les matériaux, et a continuellement promu diverses industries à un nouveau niveau d’amélioration de l’efficacité et de contrôle de la qualité.

Résumé

La technologie de découpe laser joue un rôle important dans tous les domaines grâce à sa haute précision, son rendement élevé, sa multifonctionnalité et ses caractéristiques d'automatisation. Des machines de découpe laser CO2 aux machines de découpe laser fibre, en passant par des applications spécifiques comme le Nd:YAG, les différentes sources laser et procédés de découpe doivent être sélectionnés avec souplesse en fonction du type de matériau, de son épaisseur, des exigences de qualité et du budget. Les facteurs clés influençant l'efficacité de la découpe comprennent les propriétés du matériau, le type et la puissance du laser, la vitesse de coupe, le gaz auxiliaire et le contrôle du trajet optique.

Obtenez des solutions laser

En tant qu'entreprise avec de nombreuses années d'expérience dans la recherche, le développement et la production d'équipements laser, Laser AccTek Nous bénéficions d'une technologie mature et d'une riche expérience dans les domaines des machines de découpe laser à fibre, des machines de découpe laser CO2, etc. Nos équipements sont performants pour la découpe laser de haute précision, la découpe laser à fibre haute puissance de tôles épaisses, la découpe de précision de l'acier inoxydable et les lignes de production automatisées. Nous pouvons ainsi fournir des solutions personnalisées selon les besoins de nos clients. Que vous recherchiez une découpe laser performante ou une finition de pointe, nous vous proposons un support paramétrique et des services techniques optimisés.

Bienvenue pour visiter notre site Web ou contact Contactez directement l'équipe AccTek Laser pour obtenir des suggestions professionnelles, des devis d'équipement et des garanties après-vente. Travaillons ensemble pour améliorer la qualité de vos produits et l'efficacité de votre production grâce à une technologie de découpe laser de pointe et créer ensemble des performances exceptionnelles.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser