In che modo il sistema di erogazione del raggio influisce sull'efficienza di una macchina per saldatura laser?

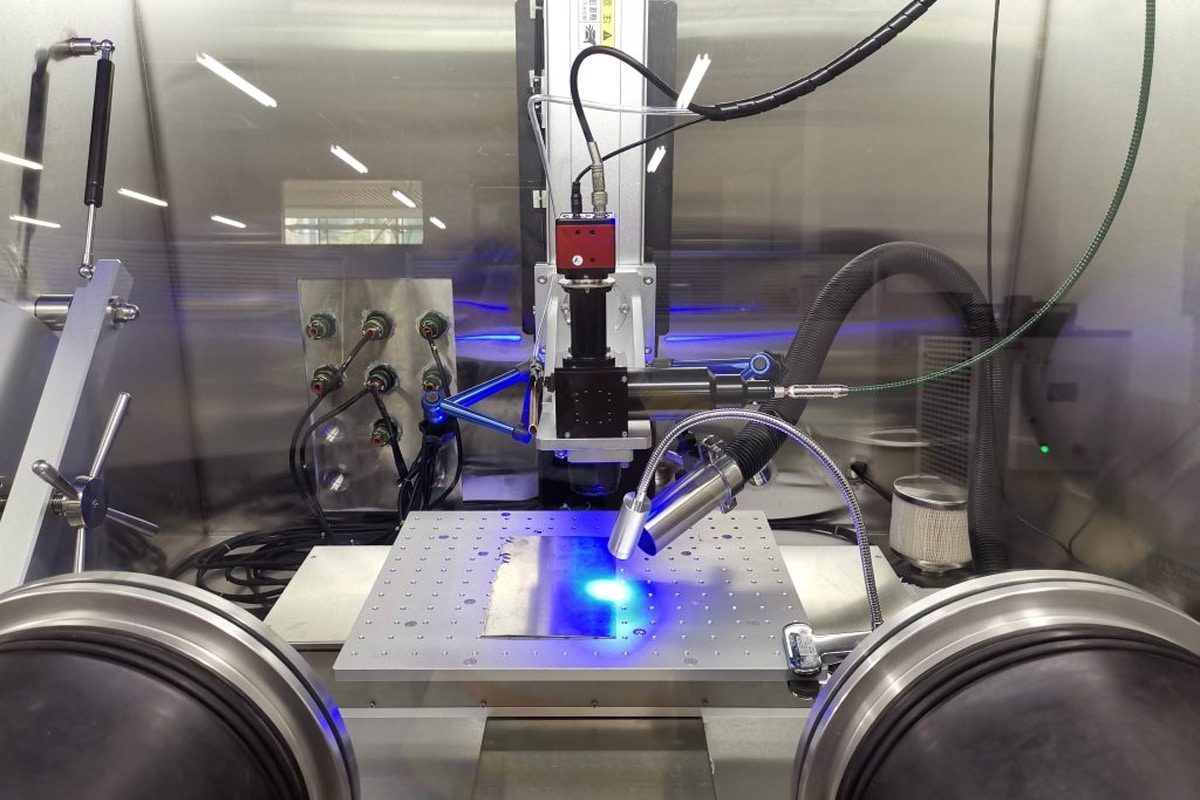

Nella produzione moderna, l'efficienza delle macchine per saldatura laser non dipende solo dal tipo di sorgente laser (come fibra, CO₂ o laser ultraveloci) e dalla potenza, ma è anche strettamente correlata ai sistemi di erogazione del fascio. Il sistema include componenti fondamentali come fibre ottiche, riflettori, lenti di focalizzazione e teste di saldatura, e la sua efficienza di trasmissione influisce direttamente sulla qualità del fascio laser, sulla precisione di focalizzazione e sulla stabilità energetica. Componenti di trasmissione del fascio di alta qualità riducono la perdita di energia e l'offset del punto, con conseguente qualità di saldatura ad alta precisione e velocità di saldatura più costanti e precise sia in saldatura che in taglio, riducendo al contempo le zone termicamente alterate (HAZ) e il tasso di difetti.

Un sistema di trasmissione del fascio adeguatamente progettato deve inoltre tenere conto della sicurezza e della stabilità dell'ambiente industriale, inclusa la collisione efficiente tramite specchio ad alta riflettività o trasmissione in modalità fibra, e adottare un percorso ottico chiuso o un meccanismo di messa a fuoco automatica, come l'accoppiamento automatico della luce, il monitoraggio remoto o l'ottimizzazione della messa a fuoco tramite intelligenza artificiale, per far fronte a interferenze come vibrazioni e variazioni di temperatura durante la saldatura e garantire un funzionamento continuo e affidabile. Pertanto, per ogni macchina laser ad alta precisione orientata al mercato, il sistema di trasmissione del fascio è l'eroe dietro le quinte e rappresenta la garanzia chiave per operazioni efficienti, stabili e con bassi costi di manutenzione.

Sommario

Comprensione dei sistemi di distribuzione del fascio

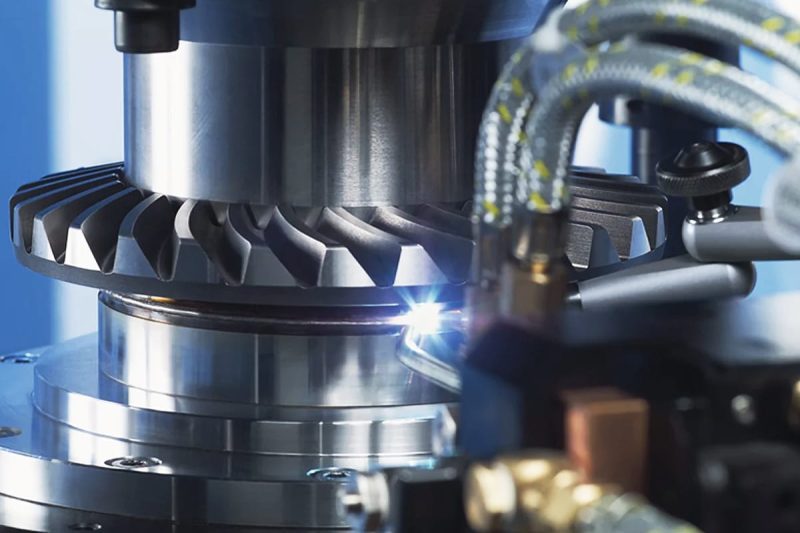

Nella produzione moderna, i sistemi di trasmissione del fascio sono il fulcro per trasportare in modo efficiente e preciso la luce laser dalla sorgente di produzione al punto di saldatura. Solitamente sono composti da fibre ottiche o riflettori, lenti di focalizzazione, finestre protettive, teste di saldatura, ecc. Devono garantire basse perdite di energia e una buona qualità del fascio per ottenere una saldatura stabile e ad alta precisione. La trasmissione in fibra ottica di alta qualità o gli specchi ad alta riflettività, combinati con un allineamento di precisione, possono ridurre al minimo l'offset e le perdite di punto, garantendo che la saldatrice laser ad alta precisione possa mantenere una profondità di saldatura e una qualità di saldatura costanti su diversi materiali (come acciaio inossidabile, acciaio al carbonio e lega di alluminio).

Inoltre, un sistema di trasmissione del fascio adeguatamente progettato deve tenere conto anche dell'affidabilità e della facilità di manutenzione delle applicazioni industriali. Pertanto, per i clienti che ricercano la convenienza, il sistema di trasmissione del fascio è il motore trainante delle prestazioni della saldatrice laser; un'eccellente progettazione e manutenzione determinano direttamente la precisione della saldatura, l'efficienza produttiva e l'affidabilità dell'apparecchiatura. Per ottenere un'esperienza di saldatura più stabile ed efficiente, è necessario concentrarsi sulla selezione, sul metodo di allineamento e sulle specifiche di manutenzione giornaliera dei componenti di trasmissione del fascio.

Componenti chiave del sistema di trasmissione del fascio

In una saldatrice laser ad alta precisione, ogni componente del sistema di trasmissione del raggio è fondamentale e determina direttamente la qualità, l'efficienza e la stabilità della saldatura. Di seguito un'analisi dei quattro componenti principali:

Fibra ottica: la fibra è responsabile della trasmissione del laser dalla sorgente laser alla testa di saldatura e determina la massima potenza di trasmissione. Una fibra ottica di alta qualità (ad esempio autoraffreddante, a bassa dispersione modale e con connettore QBH standard) può ridurre significativamente l'attenuazione e migliorare l'efficienza e la stabilità complessive. Soprattutto nei sistemi di saldatura laser in fibra multi-kilowatt ad alta potenza, le prestazioni della fibra ottica influiscono direttamente sulla durata del sistema e sulla frequenza di manutenzione.

Espansore di fascio: gli espansori di fascio vengono utilizzati per controllare il diametro del fascio e l'angolo di divergenza e possono essere rifrattivi o riflettenti (come galileiani o Cassegrain). Possono ridurre la diffusione spot, migliorare la precisione di messa a fuoco e di saldatura. Gli espansori di fascio riflettenti possono anche evitare l'aberrazione cromatica e sferica e sono adatti per sistemi laser UV/IR/ultraveloci.

Specchi e riflettori: questi dispositivi ottici consentono di orientare il percorso del fascio e devono essere dotati di rivestimenti ad alta riflettività (come metallo o pellicola d'argento) per ridurre le perdite di riflessione e mantenere la qualità del fascio costante. I sistemi ad alta potenza utilizzano anche lenti di focalizzazione riflettenti (paraboliche o fuori asse) per evitare danni alle lenti e ottenere un design della testa di saldatura ad alta stabilità.

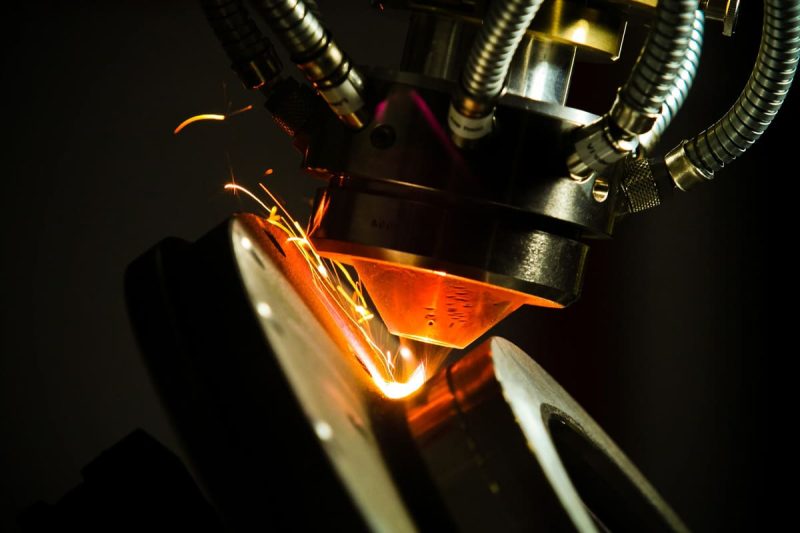

Ugello e testa di focalizzazione: la testa di focalizzazione raccoglie il fascio e controlla la messa a fuoco della saldatura, un componente importante che determina la profondità di penetrazione e la qualità della saldatura. Le teste di focalizzazione efficienti spesso dispongono di funzioni di messa a fuoco automatica e forniscono gas di protezione con l'ugello, il che può prevenire efficacemente l'ossidazione e gli spruzzi e migliorare la stabilità della saldatura.

I componenti principali del sistema di erogazione del fascio lavorano insieme per formare un sistema di erogazione del fascio stabile e ad alta precisione. Fibra ottica di alta qualità, espansori di fascio di precisione, riflettori ad alta potenza e teste di focalizzazione ad alte prestazioni garantiscono congiuntamente precisione di saldatura, profondità di penetrazione e stabilità del sistema. Un'attenta progettazione e selezione possono non solo migliorare significativamente l'efficienza operativa del sistema. saldatrice laser a fibra ma aiutano anche i produttori a ridurre i costi di manutenzione e a ottenere risultati economicamente vantaggiosi.

Fattori chiave che influenzano l'efficienza di distribuzione del fascio

In una macchina per saldatura laser ad alte prestazioni, l'efficienza di erogazione del raggio è l'indicatore principale che determina la qualità della saldatura e la stabilità della produzione. Questo non è correlato solo alla progettazione del sistema, ma anche al funzionamento e alla manutenzione quotidiana. I seguenti quattro fattori influenzano in modo significativo le prestazioni di erogazione del raggio e il risultato della saldatura:

Qualità del raggio (M2)

Minore è il valore di M2, più il fascio si avvicina alla modalità gaussiana ideale, con maggiore densità energetica e capacità di focalizzazione. Studi hanno dimostrato che ridurre M2 (da 11,6 a 1,25) può aumentare la velocità di saldatura di circa 5,5 volte, aumentare la stabilità della saldatura (CPK) di 2,3 volte e migliorare l'efficienza complessiva della saldatura. Ciò ottimizza direttamente la penetrazione e la produttività della saldatura laser su materiali come leghe di alluminio e acciaio al carbonio.

Perdita di potenza

Piccole perdite nel percorso di trasmissione possono accumularsi e amplificarsi, determinando una diminuzione della potenza in uscita. Le principali cause includono:

- Flessione della fibra e disadattamento modale

- Contaminazione della superficie dello specchio/riflettore o invecchiamento del rivestimento

- Guasto del percorso ottico chiuso

Anche una perdita di energia pari a solo 1-2% inciderà sulla costanza della saldatura e sulla capacità produttiva. Pertanto, il raggiungimento di un percorso ottico a basse perdite e una manutenzione regolare sono fondamentali per garantire una produzione stabile.

Stabilità del sistema

Lo spostamento del fuoco causato dall'eccentricità del percorso ottico o dalle vibrazioni meccaniche causerà deviazioni nella posizione e nella profondità della saldatura, aumenterà i tempi di fermo macchina e il tasso di scarti, con conseguente riduzione dell'OEE (Overall Equipment Effectiveness). Un allineamento intelligente del percorso ottico e una progettazione intelligente della piattaforma meccanica possono migliorare significativamente la stabilità del sistema.

Requisiti di manutenzione

La frequenza e la strategia di manutenzione influiscono direttamente sull'efficienza della trasmissione, tra cui:

- Pulire l'interfaccia in fibra ottica o la lente di messa a fuoco.

- Sostituire lo specchio protettivo del finestrino.

- Prevenzione della polvere e calibrazione regolare

Una buona manutenzione mantiene l'efficienza delle travi a un livello elevato, riducendo la manutenzione non programmata e le perdite di energia.

Nel sistema di trasmissione del fascio, quattro fattori principali determinano congiuntamente l'efficienza della trasmissione del fascio e il miglioramento complessivo delle prestazioni della saldatrice laser: in primo luogo, l'eccellente qualità del fascio (Qualità del fascio, M2 e BPP) consente al laser di focalizzarsi con maggiore precisione, ottenendo così una maggiore velocità e precisione di saldatura; in secondo luogo, il design del percorso ottico a basse perdite e il rivestimento degli specchi possono ridurre al minimo la perdita di potenza e garantire un'erogazione di energia stabile; in terzo luogo, l'affidabile stabilità del sistema può evitare tempi di fermo ed errori di saldatura causati da offset di messa a fuoco o vibrazioni meccaniche; infine, una gestione standardizzata della manutenzione (come la pulizia regolare delle interfacce in fibra, degli specchi e delle finestre di protezione) può garantire un funzionamento stabile a lungo termine e ridurre i tassi di guasto. L'ottimizzazione complessiva di questi collegamenti può non solo migliorare significativamente la precisione e la produttività della saldatura, ma anche ridurre i costi di manutenzione e aumentare il ritorno operativo sull'investimento nella saldatrice laser.

L'impatto specifico del sistema di erogazione del fascio sull'efficienza della saldatura

In una macchina per saldatura laser ad alte prestazioni, il sistema di emissione del raggio non serve solo a trasmettere i laser, ma è anche il collegamento principale che determina l'efficienza della saldatura e la qualità del prodotto. Di seguito un'analisi dettagliata delle quattro dimensioni chiave:

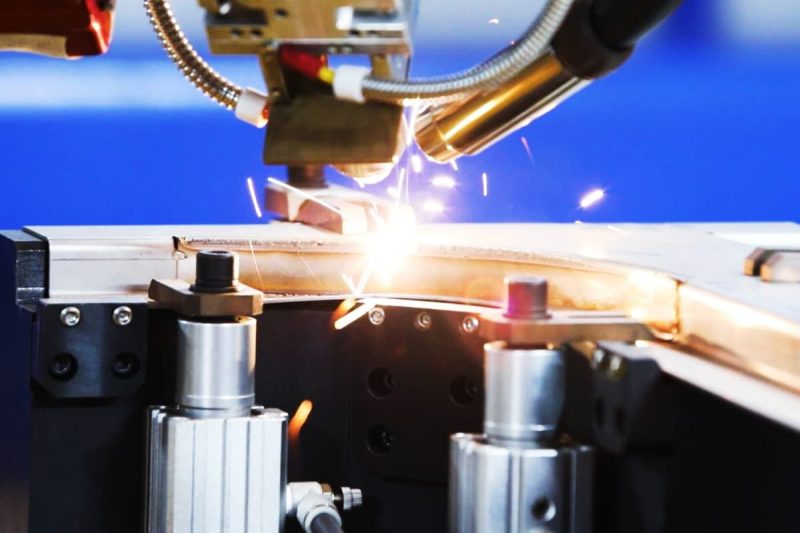

Velocità di saldatura: un sistema di erogazione del raggio di alta qualità può mantenere un trasferimento di energia efficiente, consentendo al laser di completare le operazioni di saldatura in tempi più rapidi. Ad esempio, migliorando le prestazioni di erogazione del raggio, la velocità di avanzamento della saldatura viene accelerata, il tempo di ciclo si riduce significativamente e l'efficienza produttiva aumenta significativamente.

Accuratezza e precisione: l'eccellente qualità del fascio (basso M2, elevato BPP) può supportare la microsaldatura e la lavorazione di precisione dei componenti. Nelle applicazioni pratiche, la dimensione dello spot può essere controllata a meno di 0,2 mm, caratteristica ampiamente utilizzata in settori come l'aerospaziale e il medicale, che hanno requisiti estremamente elevati per la geometria e la superficie della saldatura.

Utilizzo del materiale: la focalizzazione precisa e l'erogazione di energia stabile si traducono in una zona termicamente alterata (ZTA) più piccola, riducendo così la deformazione del materiale e la perdita di calore. Ciò non solo riduce il tasso di scarto, ma consente anche di risparmiare sui costi dei materiali e di migliorare la sostenibilità della produzione.

Efficienza complessiva dell'attrezzatura: un'erogazione efficiente del fascio non solo riduce i tempi di fermo macchina e il tasso di errori di saldatura, ma aumenta anche la produttività oraria dell'attrezzatura. Pertanto, l'ottimizzazione del sistema di erogazione del fascio è fondamentale per ottenere un elevato OEE e la continuità produttiva.

Ottimizzando l'efficienza di trasmissione, la qualità del fascio, la stabilità e le specifiche di manutenzione del sistema di trasmissione del fascio, è possibile ottenere una maggiore velocità di saldatura, una maggiore precisione, minori perdite di materiale e una maggiore affidabilità delle apparecchiature. Per gli acquirenti, ciò significa ottenere un rapporto costi-efficacia più competitivo e rendimenti operativi più elevati nell'acquisto di macchine per saldatura laser.

Suggerimenti per ottimizzare il sistema di trasmissione del fascio per migliorarne l'efficienza

In una macchina per saldatura laser ad alte prestazioni, il sistema di trasmissione del raggio determina direttamente la qualità della saldatura e l'efficienza produttiva. L'ottimizzazione di questo sistema può non solo migliorare la velocità, la precisione e la costanza della saldatura, ma anche ridurre il consumo energetico e i costi di manutenzione, con un conseguente maggiore ritorno sull'investimento per gli investitori. Pertanto, questa sezione analizzerà in dettaglio specifiche misure di ottimizzazione, analizzando tre aspetti: "Allineamento e calibrazione", "Controllo qualità" e "Aggiornamento delle funzioni avanzate".

Allineamento e calibrazione

L'allineamento del percorso ottico è il primo passo per garantire una trasmissione efficiente. L'utilizzo regolare di un calibratore a luce rossa (o di un puntatore laser a luce visibile a bassa potenza) per allineare i componenti principali come l'uscita della fibra, la lente di collimazione e la testa di messa a fuoco può evitare lo spostamento del punto e la deriva della messa a fuoco, migliorando così la coerenza e la ripetibilità della saldatura.

- Processo e frequenza di calibrazione: si consiglia di eseguire controlli di allineamento del percorso ottico dopo la prima installazione dell'apparecchiatura, dopo riparazioni importanti e mensilmente, o prima di ogni lotto di produzione. Utilizzare un analizzatore di fascio per monitorare la forma dello spot e confermare che parametri come M2 e BPP rimangano entro l'intervallo di progetto; utilizzare un misuratore di potenza per misurare la differenza di potenza prima e dopo la trasmissione per verificare se la perdita rientra in un intervallo accettabile.

- Strumenti e metodi: l'allineamento automatico o semiautomatico mediante un goniometro CCD auto-collimante ad alta precisione o un tavolo di allineamento laser aiuta a rilevare rapidamente piccole deviazioni e ad apportare correzioni immediate, soprattutto in ambienti con vibrazioni o variazioni di temperatura, il che può migliorare significativamente la stabilità del sistema.

- Sicurezza e registrazioni: assicurarsi di seguire le norme di sicurezza durante la calibrazione ed evitare il contatto visivo diretto con il laser. Registrare ogni dato di calibrazione e creare un archivio storico della stabilità del percorso ottico per facilitare la successiva analisi delle tendenze e la manutenzione preventiva.

Misure di controllo della qualità

Un rigoroso controllo di qualità è la chiave per mantenere l'efficienza della trasmissione del raggio.

- Monitoraggio in tempo reale delle perdite di trasmissione: posizionare misuratori di potenza laser nei nodi chiave del percorso ottico per monitorare le variazioni di potenza laser in tempo reale. Quando viene rilevata una perdita anomala (ad esempio, >1–2%), verificare tempestivamente la presenza di piegature delle fibre, contaminazione degli specchi o invecchiamento del rivestimento per evitare che l'accumulo di perdite di energia nascoste influisca sui risultati di saldatura.

- Ciclo di pulizia e sostituzione: sviluppare un piano di pulizia e sostituzione per specchi, finestre di protezione e teste di messa a fuoco in base al grado di polvere e schizzi nell'ambiente di utilizzo. Ad esempio, in ambienti polverosi o esposti a schizzi, le lenti di protezione devono essere controllate quotidianamente o a ogni turno per evitare dispersioni e assorbimenti causati da contaminazione; in condizioni normali, i componenti con rivestimento ottico ad alta precisione devono essere puliti settimanalmente e sostituiti ogni due mesi per mantenere un percorso ottico a basse perdite.

- Ambiente e protezione: fornire misure di protezione corrispondenti per i componenti ottici, come cabine del percorso ottico sigillate, spurghi del gas o dispositivi di protezione del gas per ridurre l'ingresso di particelle sospese nell'aria e scorie di saldatura nel percorso ottico; eseguire un trattamento di isolamento dalle vibrazioni sulle interfacce delle fibre e sui tavoli ottici per ridurre l'impatto delle vibrazioni meccaniche sulla stabilità del punto luminoso.

Funzionalità avanzate

Oltre alle misure di ottimizzazione mature, le tecnologie avanzate possono ottenere una trasmissione del fascio più intelligente e stabile:

- Testa di messa a fuoco raffreddata attivamente: per un funzionamento ad alta potenza e a lungo termine, è possibile dotare opzionalmente le teste di messa a fuoco raffreddate ad acqua o ad aria per ridurre la deriva termica dei componenti ottici, prolungarne la durata e garantire che la precisione della messa a fuoco rimanga invariata durante la produzione a lungo termine.

- Sistemi di allineamento automatici o semiautomatici (sistemi di allineamento opto-meccanici): applicare sistemi di allineamento online basati su CCD o sensori per monitorare le deviazioni del percorso ottico in tempo reale e azionare microriflettori o meccanismi di regolazione per compensare automaticamente, ridurre l'intervento manuale e migliorare la continuità e la coerenza della produzione.

- Monitoraggio remoto e diagnosi intelligente: i sensori integrati e una piattaforma di monitoraggio remoto IoT possono raccogliere indicatori quali potenza del fascio, posizione di messa a fuoco, temperatura, ecc. in tempo reale; combinati con l'algoritmo di intelligenza artificiale per analizzare tendenze anomale, avvisare tempestivamente di potenziali guasti, supportare le decisioni di manutenzione remota e ridurre i rischi di tempi di inattività.

- Interfaccia ottica modulare: progettazione di interfacce in fibra e moduli di testa di messa a fuoco rapidamente sostituibili, in modo che l'apparecchiatura possa adattarsi in modo flessibile a diversi requisiti di processo (ad esempio, il passaggio dalla saldatura alla marcatura o all'incisione), migliorare l'utilizzo dell'apparecchiatura e fornire valore applicativo multi-scenario.

Grazie a un allineamento e una calibrazione precisi, a rigorosi controlli di qualità e all'introduzione di funzionalità avanzate come il raffreddamento attivo, l'allineamento automatico e il monitoraggio intelligente, l'efficienza e la stabilità del sistema di trasmissione del raggio possono essere notevolmente ottimizzate, migliorando così la precisione di saldatura, accelerando il ritmo di produzione e riducendo il consumo energetico e i costi di manutenzione. Per gli investitori che puntano a un rapporto costo-prestazioni elevato e all'affidabilità, prestare attenzione e investire nell'ottimizzazione del sistema di trasmissione del raggio può portare a rendimenti significativi nell'acquisto e nell'utilizzo di macchine per saldatura laser, garantendo una capacità produttiva stabile a lungo termine e un'eccellente qualità di saldatura.

Riassumere

In una saldatrice laser ad alte prestazioni, il sistema di emissione del raggio è il fulcro dell'efficienza complessiva della macchina. Ottimizzando il percorso ottico, garantendo un fascio di alta qualità (ad esempio, basso M2 e alta densità di energia) e riducendo la perdita di potenza durante la trasmissione, la velocità e la precisione della saldatura possono essere notevolmente migliorate. Ad esempio, componenti ottici di alta qualità e un allineamento preciso possono consentire al laser di concentrare l'energia per formare rapidamente una saldatura stabile, ridurre la zona termicamente alterata e il tasso di difetti, migliorando così la costanza e la resa della produzione. Inoltre, un'affidabile stabilità del sistema e una rigorosa gestione della manutenzione (ad esempio, la pulizia regolare di fibre ottiche, specchi e finestre di protezione) possono ridurre i tempi di fermo imprevisti e gli errori di saldatura, il che è fondamentale per migliorare l'OEE (Overall Equipment Effectiveness). Solo ottenendo una trasmissione efficiente e stabile nel collegamento di trasmissione del raggio, la saldatrice laser può mantenere un'elevata produttività e un output di alta qualità in vari materiali (ad esempio, acciaio inossidabile, lega di alluminio, E acciaio al carbonio) e condizioni di lavoro complesse.

Dal punto di vista del ritorno sull'investimento (ROI), l'ottimizzazione del sistema di trasmissione del raggio laser può ridurre significativamente i costi operativi e accelerare il periodo di ammortamento. Secondo casi di settore, i sistemi di saldatura laser possono recuperare l'investimento entro 18-24 mesi migliorando l'efficienza produttiva e riducendo i prodotti difettosi e le rilavorazioni, e l'ottimizzazione della trasmissione del raggio laser è un fattore trainante importante. Ad esempio, la riduzione delle perdite di consumo energetico e dei tempi di fermo per manutenzione non solo consente di risparmiare direttamente sui costi energetici e di manodopera, ma migliora anche l'utilizzo delle attrezzature e la produttività complessiva della linea di produzione. Per gli investitori, le macchine per saldatura laser convenienti dovrebbero tenere conto di un'efficiente trasmissione del raggio laser e di soluzioni di manutenzione perfette, in modo da ottenere un vantaggio di mercato più forte nella concorrenza internazionale e apportare maggiori benefici a lungo termine e un valore operativo maggiore ai progetti di saldatura.

Ottieni soluzioni laser

Se stai cercando un'opzione conveniente saldatrice laser a fibra O saldatrice laser portatileo hai bisogno di una soluzione di saldatura laser personalizzata per acciaio inossidabile, acciaio al carbonio, lega di alluminio e altri materiali, Laser AccTek Offriamo servizi completi, dalla calibrazione del sistema di trasmissione del raggio (garantendo una messa a fuoco laser e un trasferimento di energia ottimali) alla manutenzione ordinaria e alla diagnosi dei guasti (facendo riferimento alle migliori pratiche del settore per mantenere un funzionamento stabile a lungo termine del sistema), agli aggiornamenti avanzati della testa di messa a fuoco e all'ottimizzazione dei parametri AI (a supporto di una varietà di processi come la saldatura a penetrazione profonda, la saldatura ad alta velocità o la microsaldatura), software e tecnologia di monitoraggio remoto (che realizza diagnosi online e allerta precoce), nonché formazione operativa in loco e servizi di test di processo per aiutarvi a ottenere rapidamente saldature ad alta precisione, elevata capacità produttiva e bassi costi di manutenzione; indipendentemente dal mercato in cui operate, possiamo fornire consulenza professionale, test a campione e valutazione del ROI per garantire che il vostro investimento in saldatrice laser ottenga il massimo ritorno e contribuisca a migliorare l'efficienza produttiva. Per maggiori informazioni sul piano dettagliato o per richiedere un preventivo, non esitate a contattarci. Contattaci!

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser