Jak układ dostarczania wiązki wpływa na wydajność urządzenia do spawania laserowego?

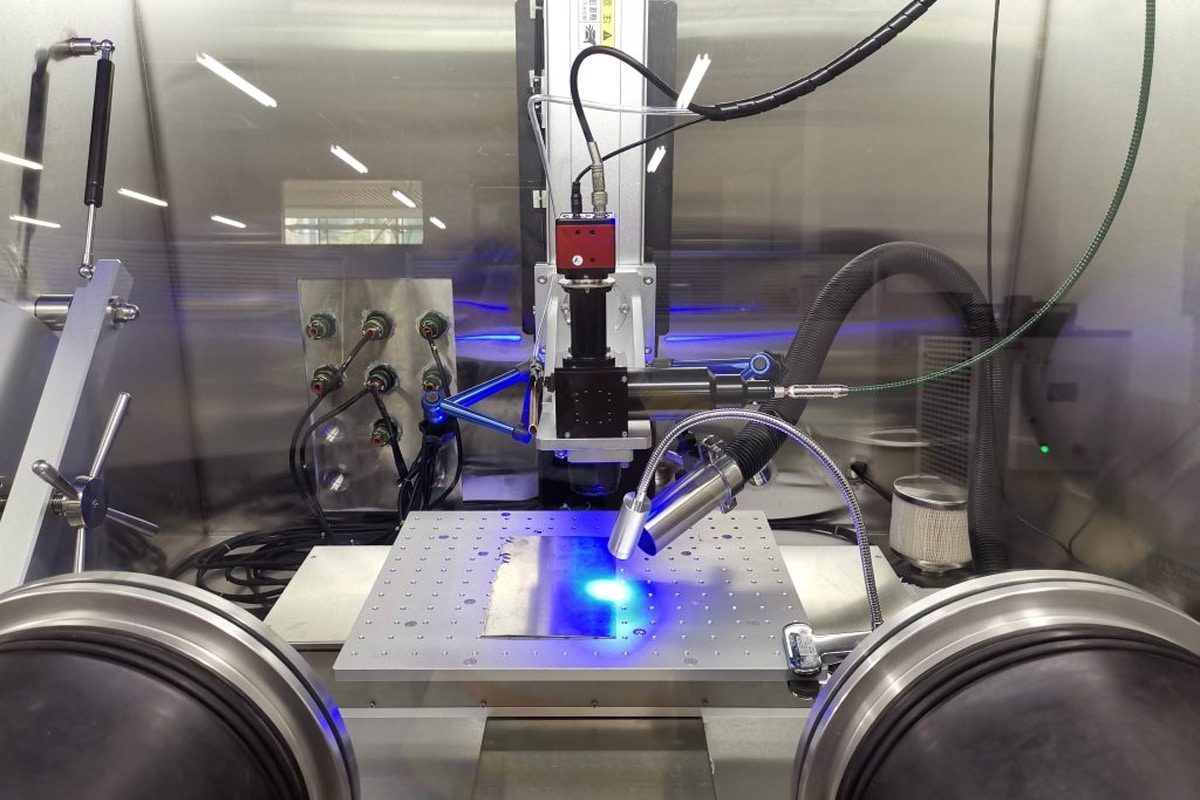

W nowoczesnym przemyśle, wydajność spawarek laserowych zależy nie tylko od rodzaju źródła lasera (takiego jak laser światłowodowy, CO2 czy ultraszybki) i mocy, ale jest również ściśle związana z systemami dostarczania wiązki. System składa się z kluczowych komponentów, takich jak światłowody, reflektory, soczewki skupiające i głowice spawalnicze, a jego wydajność transmisji bezpośrednio wpływa na jakość wiązki laserowej, dokładność ogniskowania i stabilność energetyczną. Wysokiej jakości komponenty transmisji wiązki redukują straty energii i przesunięcie punktowe, co przekłada się na bardziej spójną, precyzyjną jakość spoiny i jej prędkość podczas spawania i cięcia, a jednocześnie redukuje strefy wpływu ciepła (HAZ) i liczbę defektów.

Prawidłowo zaprojektowany system transmisji wiązki musi również uwzględniać bezpieczeństwo i stabilność środowiska przemysłowego, w tym efektywne kolizje dzięki transmisji w trybie lustrzanym o wysokim współczynniku odbicia lub światłowodowym, a także wykorzystywać zamkniętą ścieżkę optyczną lub mechanizm automatycznego ogniskowania, taki jak automatyczne sprzężenie światła, zdalny monitoring lub optymalizacja ogniskowania AI, aby radzić sobie z zakłóceniami, takimi jak wibracje i zmiany temperatury podczas spawania, i zapewnić ciągłą niezawodność działania. Dlatego też, dla każdej zorientowanej na rynek, precyzyjnej maszyny do laserowego zużycia, system transmisji wiązki jest kluczowym elementem i kluczową gwarancją wydajnej, stabilnej i niskokosztowej eksploatacji.

Spis treści

Zrozumienie systemów dostarczania wiązki

W nowoczesnym przemyśle produkcyjnym systemy dostarczania wiązki stanowią klucz do wydajnego i precyzyjnego transportu światła laserowego ze źródła produkcyjnego do miejsca spawania. Zazwyczaj składają się one ze światłowodów lub reflektorów, soczewek skupiających, okien ochronnych i głowic spawalniczych. Muszą one zapewniać niskie straty energii i wysoką jakość wiązki, aby zapewnić stabilne i precyzyjne spawanie. Wysokiej jakości transmisja światłowodowa lub lustra o wysokim współczynniku odbicia w połączeniu z precyzyjnym ustawieniem minimalizują przesunięcie punktowe i straty, zapewniając precyzyjną spawarkę laserową o stałej głębokości i jakości spawania różnych materiałów (takich jak stal nierdzewna, stal węglowa i stopy aluminium).

Ponadto, prawidłowo zaprojektowany układ transmisji wiązki musi uwzględniać niezawodność i łatwość konserwacji w zastosowaniach przemysłowych. Dlatego dla klientów, którym zależy na opłacalności, układ transmisji wiązki jest siłą napędową wydajności spawarki laserowej; doskonała konstrukcja i konserwacja bezpośrednio wpływają na dokładność spawania, wydajność produkcji i niezawodność sprzętu. Aby uzyskać bardziej stabilne i wydajne spawanie, należy skupić się na doborze, metodzie ustawienia i specyfikacjach codziennej konserwacji komponentów transmisji wiązki.

Kluczowe elementy układu transmisji wiązki

W precyzyjnej spawarce laserowej każdy element układu transmisji wiązki ma kluczowe znaczenie i bezpośrednio wpływa na jakość, wydajność i stabilność spawania. Poniżej przedstawiono analizę czterech kluczowych komponentów:

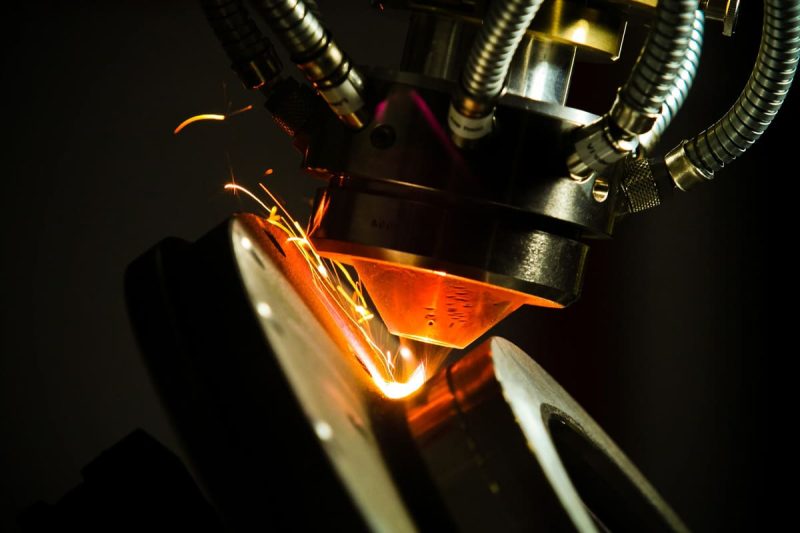

Światłowód: Światłowód odpowiada za transmisję lasera ze źródła lasera do głowicy spawalniczej i określa maksymalną moc transmisji. Wysokiej jakości światłowód (np. z chłodzeniem własnym, niskim rozpraszaniem modalnym, standardowym złączem QBH) może znacznie zmniejszyć tłumienie i poprawić ogólną wydajność i stabilność. Szczególnie w przypadku światłowodowych systemów spawalniczych o dużej mocy (kilowatowych), wydajność światłowodu bezpośrednio wpływa na żywotność systemu i częstotliwość konserwacji.

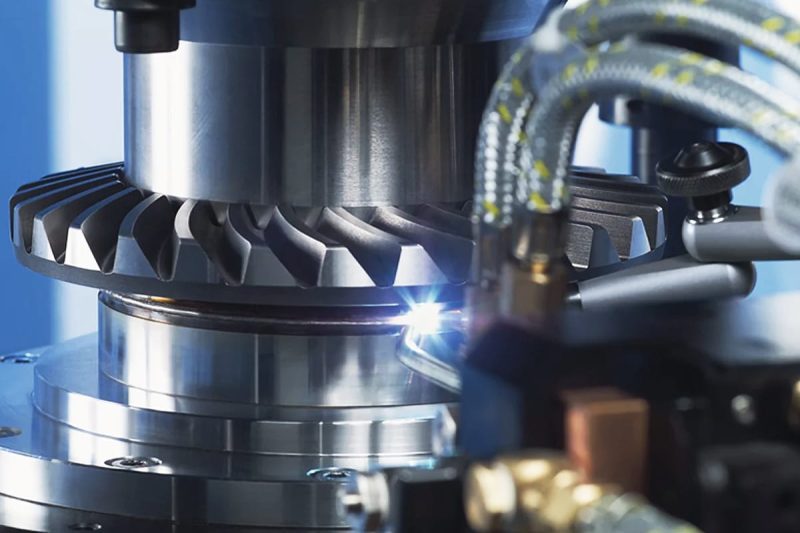

Ekspander wiązki: Ekspandery wiązki służą do kontrolowania średnicy wiązki i kąta rozbieżności. Mogą być refrakcyjne lub odbiciowe (np. Galileusza, Cassegraina). Mogą redukować dyfuzję punktową, poprawiać dokładność ogniskowania i zwiększać dokładność spawania. Ekspandery odbiciowe pozwalają również uniknąć aberracji chromatycznej i sferycznej oraz nadają się do systemów laserowych UV/IR/ultraszybkich.

Lustra i reflektory: Te urządzenia optyczne sterują ścieżką wiązki i muszą być pokryte powłokami o wysokim współczynniku odbicia (takimi jak metal lub folia srebrna), aby zmniejszyć straty odbicia i utrzymać spójność jakości wiązki. Systemy dużej mocy wykorzystują również soczewki skupiające (paraboliczne lub pozaosiowe), aby uniknąć ich uszkodzenia i uzyskać głowicę spawalniczą o wysokiej stabilności.

Dysza i głowica ogniskująca: Głowica ogniskująca zbiera wiązkę i kontroluje ogniskowanie, co jest ważnym elementem decydującym o głębokości wtopienia i jakości spoiny. Wydajne głowice ogniskujące często posiadają funkcję autofokusa i dostarczają gaz osłonowy wraz z dyszą, co skutecznie zapobiega utlenianiu i powstawaniu odprysków oraz poprawia stabilność spawania.

Kluczowe komponenty systemu dostarczania wiązki współpracują ze sobą, tworząc stabilny i precyzyjny system dostarczania wiązki. Wysokiej jakości światłowody, precyzyjne ekspandery wiązki, reflektory o dużej mocy i wydajne głowice ogniskujące zapewniają dokładność spawania, głębokość penetracji i stabilność systemu. Staranny projekt i dobór mogą nie tylko znacząco poprawić wydajność pracy systemu. spawarka laserowa światłowodowa ale także pomagają producentom obniżyć koszty konserwacji i osiągnąć opłacalną produkcję.

Kluczowe czynniki wpływające na wydajność dostarczania wiązki

W wysokowydajnej spawarce laserowej, wydajność dostarczania wiązki jest kluczowym wskaźnikiem decydującym o jakości spawania i stabilności produkcji. Jest to związane nie tylko z konstrukcją systemu, ale również z codzienną obsługą i konserwacją. Poniższe cztery czynniki kompleksowo wpływają na wydajność dostarczania wiązki i efekt spawania:

Jakość wiązki (M2)

Im mniejsza wartość M2, tym wiązka jest bliższa idealnemu modowi Gaussa, charakteryzując się większą gęstością energii i zdolnością do ogniskowania. Badania wykazały, że zmniejszenie M2 (z 11,6 do 1,25) może zwiększyć prędkość spawania około 5,5-krotnie, zwiększyć stabilność spoiny (CPK) 2,3-krotnie i poprawić ogólną wydajność spawania. To bezpośrednio optymalizuje penetrację spoiny i wydajność spawania laserowego materiałów takich jak stopy aluminium i stal węglowa.

Utrata mocy

Niewielkie straty w torze przesyłowym mogą się kumulować i wzmacniać, powodując spadek mocy wyjściowej. Główne źródła to:

- Zginanie włókien i niedopasowanie modów

- Zanieczyszczenie powierzchni lustra/odbłyśnika lub starzenie się powłoki

- Zamknięta awaria ścieżki optycznej

Nawet strata zaledwie 1–2% energii wpłynie na spójność spoiny i wydajność produkcji. Dlatego zapewnienie ścieżki optycznej o niskich stratach i regularna konserwacja to podstawa stabilnej wydajności.

Stabilność systemu

Przesunięcie ogniska spowodowane mimośrodowością ścieżki optycznej lub drganiami mechanicznymi może powodować odchylenia w położeniu i głębokości spoiny, wydłużać przestoje maszyny i zwiększać liczbę braków, a także prowadzić do spadku wskaźnika OEE (ogólnej efektywności sprzętu). Inteligentne ustawienie ścieżki optycznej i konstrukcja platformy mechanicznej mogą znacząco poprawić stabilność systemu.

Wymagania dotyczące konserwacji

Częstotliwość i strategia konserwacji bezpośrednio wpływają na wydajność przekładni, w tym między innymi:

- Wyczyść interfejs światłowodowy lub soczewkę skupiającą.

- Wymień powłokę ochronną lustra w oknie.

- Zapobieganie pyleniu i regularna kalibracja

Dobra konserwacja pozwala utrzymać wydajność belki na wysokim poziomie, co ogranicza nieplanowane prace konserwacyjne i straty energii.

W systemie transmisji wiązki cztery główne czynniki łącznie decydują o jej wydajności i ogólnej poprawie wydajności spawarki laserowej: po pierwsze, doskonała jakość wiązki (jakość wiązki, M2 i BPP) umożliwia laserowi dokładniejsze ogniskowanie, co przekłada się na wyższą prędkość i dokładność spawania; po drugie, niskostratna konstrukcja toru optycznego i powłoka lustrzana minimalizują straty mocy i zapewniają stabilną moc wyjściową; po trzecie, niezawodna stabilność systemu pozwala uniknąć przestojów i błędów spawania spowodowanych przesunięciem ogniska lub drganiami mechanicznymi; wreszcie, ujednolicone zarządzanie konserwacją (takie jak regularne czyszczenie interfejsów światłowodowych, luster i okienek ochronnych) zapewnia długotrwałą, stabilną pracę i zmniejsza awaryjność. Ogólna optymalizacja tych połączeń może nie tylko znacząco poprawić precyzję i wydajność spawania, ale także obniżyć koszty konserwacji i zwiększyć zwrot z inwestycji w spawarkę laserową.

Konkretny wpływ układu dostarczania wiązki na wydajność spawania

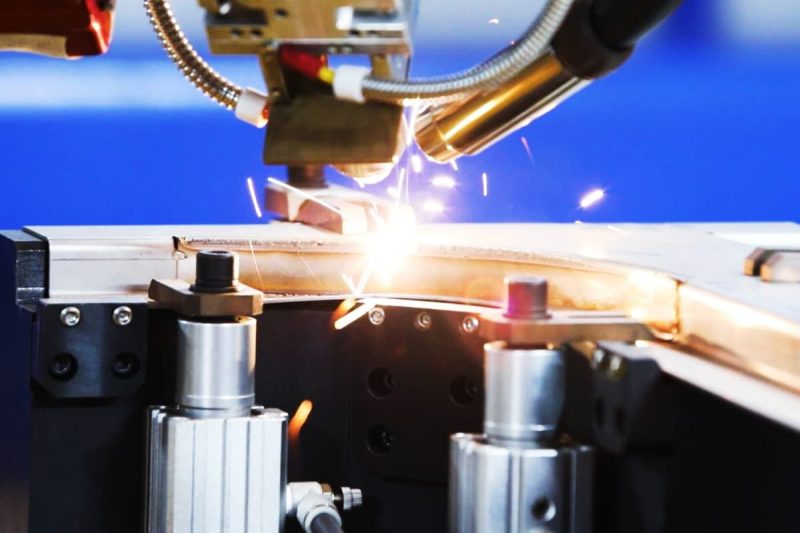

W wysokowydajnej spawarce laserowej układ dostarczania wiązki nie tylko przesyła lasery, ale stanowi również kluczowe ogniwo, które decyduje o wydajności spawania i jakości produktu. Poniżej przedstawiono szczegółową analizę czterech kluczowych wymiarów:

Szybkość spawania: Wysokiej jakości system dostarczania wiązki zapewnia efektywny transfer energii, umożliwiając laserowi wykonywanie zadań spawalniczych w krótszym czasie. Przykładowo, dzięki poprawie wydajności dostarczania wiązki, szybkość przesuwania się spoiny ulega przyspieszeniu, czas cyklu ulega znacznemu skróceniu, a wydajność produkcji ulega znacznej poprawie.

Dokładność i precyzja: Doskonała jakość wiązki (niski współczynnik M2, wysoki współczynnik BPP) umożliwia mikrospawanie i precyzyjną obróbkę komponentów. W zastosowaniach praktycznych rozmiar plamki można regulować do wartości poniżej 0,2 mm, co jest szeroko stosowane w branżach takich jak lotnictwo i medycyna, gdzie obowiązują bardzo wysokie wymagania dotyczące geometrii i powierzchni spoiny.

Wykorzystanie materiału: Precyzyjne ogniskowanie i stabilna moc wyjściowa oznaczają mniejszą strefę wpływu ciepła (HAZ), co zmniejsza odkształcenia materiału i straty ciepła. To nie tylko zmniejsza liczbę braków, ale także obniża koszty materiałów i poprawia zrównoważony rozwój produkcji.

Całkowita wydajność sprzętu: Efektywne dostarczanie wiązki nie tylko skraca czas przestoju systemu i zmniejsza liczbę błędów spawalniczych, ale także zwiększa godzinową wydajność urządzenia. Dlatego optymalizacja systemu dostarczania wiązki jest kluczowym czynnikiem umożliwiającym osiągnięcie wysokiej OEE i ciągłości produkcji.

Optymalizacja wydajności transmisji, jakości wiązki, stabilności i specyfikacji konserwacyjnych systemu transmisji wiązki pozwala na osiągnięcie większej prędkości spawania, wyższej precyzji, mniejszych strat materiału i większej niezawodności sprzętu. Dla kupujących oznacza to większą konkurencyjność cenową i wyższe zyski operacyjne przy zakupie spawarek laserowych.

Sugestie dotyczące optymalizacji układu transmisji wiązki w celu zwiększenia wydajności

W wysokowydajnej spawarce laserowej, system transmisji wiązki bezpośrednio decyduje o jakości spawania i wydajności produkcji. Optymalizacja tego systemu może nie tylko poprawić prędkość, dokładność i powtarzalność spawania, ale także obniżyć zużycie energii i koszty konserwacji, co może przełożyć się na wyższy zwrot z inwestycji dla inwestorów. Dlatego w tym rozdziale szczegółowo omówimy konkretne działania optymalizacyjne w trzech aspektach: „ustawianie i kalibracja”, „kontrola jakości” oraz „aktualizacja zaawansowanych funkcji”.

Wyrównanie i kalibracja

Wyrównanie toru optycznego to pierwszy krok do zapewnienia wydajnej transmisji. Regularne używanie kalibratora światła czerwonego (lub wskaźnika laserowego o małej mocy światła widzialnego) do wyrównywania kluczowych elementów, takich jak wyjście światłowodu, soczewka kolimacyjna i głowica ogniskująca, pozwala uniknąć przesunięcia punktu i dryftu ogniskowania, poprawiając tym samym spójność i powtarzalność spawania.

- Proces i częstotliwość kalibracji: Zaleca się przeprowadzanie kontroli ustawienia toru optycznego po pierwszej instalacji sprzętu, po większych naprawach oraz co miesiąc lub przed każdą partią produkcyjną. Użyj analizatora wiązki, aby monitorować kształt plamki, aby upewnić się, że parametry takie jak M2 i BPP mieszczą się w zakresie projektowym; użyj miernika mocy, aby zmierzyć różnicę mocy przed i po transmisji, aby sprawdzić, czy straty mieszczą się w akceptowalnym zakresie.

- Narzędzia i metody: Automatyczne lub półautomatyczne wyrównywanie przy użyciu precyzyjnego samokolimatorowego goniometru CCD lub stołu do wyrównywania laserowego pozwala na szybkie wykrywanie niewielkich odchyleń i natychmiastowe wprowadzanie korekt, zwłaszcza w środowiskach, w których występują wibracje lub zmiany temperatury, co może znacząco poprawić stabilność systemu.

- Bezpieczeństwo i dokumentacja: Należy przestrzegać przepisów bezpieczeństwa podczas kalibracji i unikać bezpośredniego kontaktu wzrokowego z laserem. Należy rejestrować dane z każdej kalibracji i tworzyć archiwum danych historycznych dotyczących stabilności ścieżki optycznej, aby ułatwić późniejszą analizę trendów i konserwację zapobiegawczą.

Środki kontroli jakości

Kluczem do utrzymania wydajności transmisji wiązki jest ścisła kontrola jakości.

- Monitorowanie strat transmisji w czasie rzeczywistym: Umieść mierniki mocy lasera w kluczowych węzłach ścieżki optycznej, aby monitorować zmiany mocy lasera w czasie rzeczywistym. W przypadku wykrycia nienormalnych strat (na przykład >1–2%), niezwłocznie sprawdź, czy nie doszło do wygięcia włókna, zanieczyszczenia zwierciadła lub starzenia się powłoki, aby uniknąć kumulacji ukrytych strat energii, które mogłyby wpłynąć na wyniki spawania.

- Cykl czyszczenia i wymiany: Opracuj plan czyszczenia i wymiany luster, okienek ochronnych i głowic ogniskujących w oparciu o stopień zapylenia i zachlapania w środowisku użytkowania. Na przykład, w miejscach o dużym zapyleniu lub zachlapaniu, soczewki ochronne należy sprawdzać codziennie lub co zmianę, aby uniknąć rozproszenia i absorpcji spowodowanej zanieczyszczeniem; w normalnych warunkach, precyzyjne elementy powłoki optycznej należy czyścić co tydzień i wymieniać co dwa miesiące, aby utrzymać ścieżkę optyczną o niskiej stratności.

- Środowisko i ochrona: Należy zapewnić odpowiednie środki ochrony dla elementów optycznych, takie jak uszczelnione kabiny ścieżki optycznej, przedmuchiwacze gazu lub urządzenia zabezpieczające przed gazem, aby ograniczyć przedostawanie się do ścieżki optycznej cząsteczek unoszących się w powietrzu i żużlu spawalniczego; należy przeprowadzić obróbkę izolacji wibracyjnej interfejsów światłowodowych i stołów optycznych w celu ograniczenia wpływu wibracji mechanicznych na stabilność plamki świetlnej.

Zaawansowane funkcje

Oprócz dojrzałych rozwiązań optymalizacyjnych, zaawansowane technologie pozwalają osiągnąć inteligentniejszą i bardziej stabilną transmisję wiązki:

- Aktywnie chłodzona głowica ogniskująca: W przypadku pracy o dużej mocy i w długim okresie eksploatacji, opcjonalnie można wyposażyć się w aktywne głowice ogniskujące chłodzone wodą lub powietrzem, co zmniejsza wahania temperatury elementów optycznych, wydłuża żywotność i zapewnia niezmienną dokładność ustawiania ostrości podczas długotrwałej produkcji.

- Automatyczne lub półautomatyczne systemy wyrównywania (systemy wyrównywania optomechanicznego): Stosowanie internetowych systemów wyrównywania opartych na matrycach CCD lub czujnikach w celu monitorowania odchyleń ścieżki optycznej w czasie rzeczywistym oraz sterowania mikroreflektorami lub mechanizmami regulacji w celu automatycznej kompensacji, ograniczenia konieczności ręcznej interwencji oraz poprawy ciągłości i spójności produkcji.

- Zdalny monitoring i inteligentna diagnostyka: zintegrowane czujniki i platforma zdalnego monitoringu IoT mogą zbierać wskaźniki, takie jak moc wiązki, położenie ogniska, temperatura itp. w czasie rzeczywistym. Połączenie algorytmu AI umożliwia analizę nieprawidłowych trendów, wczesne ostrzeganie o potencjalnych usterkach, wspieranie decyzji dotyczących zdalnej konserwacji i ograniczanie ryzyka przestojów.

- Modułowy interfejs optyczny: konstrukcja szybko wymiennych interfejsów światłowodowych i modułów głowicy skupiającej, dzięki czemu sprzęt może elastycznie dostosowywać się do różnych wymagań procesowych (takich jak przełączanie ze spawania na znakowanie lub grawerowanie), poprawia wykorzystanie sprzętu i zapewnia wartość w wielu scenariuszach zastosowań.

Dzięki precyzyjnemu ustawianiu i kalibracji, rygorystycznym środkom kontroli jakości oraz wprowadzeniu zaawansowanych funkcji, takich jak aktywne chłodzenie, automatyczne ustawianie i inteligentny monitoring, wydajność i stabilność systemu transmisji wiązki mogą zostać znacząco zoptymalizowane, co przekłada się na poprawę precyzji spawania, przyspieszenie rytmu produkcji oraz redukcję zużycia energii i kosztów konserwacji. Dla inwestorów, którym zależy na wysokiej efektywności kosztowej i niezawodności, zwrócenie uwagi na optymalizację systemu transmisji wiązki i inwestycja w nią mogą przynieść znaczne korzyści z zakupu i eksploatacji laserowych urządzeń spawalniczych, zapewniając długoterminową stabilną wydajność produkcyjną i doskonałą jakość spawania.

Podsumować

W wysokowydajnej spawarce laserowej układ dostarczania wiązki stanowi rdzeń ogólnej wydajności maszyny. Optymalizacja ścieżki optycznej, zapewnienie wysokiej jakości wiązki (takiej jak niski M2 i wysoka gęstość energii) oraz redukcja strat mocy podczas transmisji pozwalają znacznie poprawić prędkość i dokładność spawania. Przykładowo, wysokiej jakości komponenty optyczne i precyzyjne ustawienie pozwalają laserowi skoncentrować energię, aby szybko utworzyć stabilną spoinę, zmniejszyć strefę wpływu ciepła i liczbę defektów, poprawiając tym samym spójność i wydajność produkcji. Ponadto, niezawodna stabilność systemu i rygorystyczne zarządzanie konserwacją (takie jak regularne czyszczenie światłowodów, luster i okien ochronnych) mogą ograniczyć nieoczekiwane przestoje i błędy spawania, co ma kluczowe znaczenie dla poprawy OEE (ogólnej efektywności sprzętu). Tylko dzięki osiągnięciu wydajnej i stabilnej transmisji wiązki laserowej spawarka może utrzymać wysoką wydajność i wysoką jakość spawania różnych materiałów (takich jak: Stal nierdzewna, stop aluminium, I stal węglowa) i złożonych warunków pracy.

Z perspektywy zwrotu z inwestycji (ROI), optymalizacja systemu dostarczania wiązki może znacząco obniżyć koszty operacyjne i przyspieszyć okres zwrotu inwestycji. Według badań branżowych, systemy spawania laserowego mogą osiągnąć zwrot z inwestycji w ciągu 18-24 miesięcy dzięki poprawie wydajności produkcji oraz zmniejszeniu liczby wadliwych produktów i przeróbek, a optymalizacja transmisji wiązki jest ważną siłą napędową. Przykładowo, redukcja strat energii i przestojów konserwacyjnych nie tylko bezpośrednio oszczędza energię i koszty pracy, ale także poprawia wykorzystanie sprzętu i ogólną wydajność linii produkcyjnej. Dla inwestorów, ekonomiczne urządzenia do spawania laserowego powinny uwzględniać efektywną transmisję wiązki i doskonałe rozwiązania konserwacyjne, aby uzyskać silniejszą przewagę rynkową na arenie międzynarodowej i przynieść większe długoterminowe korzyści oraz wartość operacyjną projektom spawalniczym.

Uzyskaj rozwiązania laserowe

Jeśli szukasz ekonomicznego rozwiązania spawarka laserowa światłowodowa Lub przenośna spawarka laserowalub potrzebujesz dostosowanego rozwiązania do spawania laserowego stali nierdzewnej, stali węglowej, stopów aluminium i innych materiałów, Laser AccTek Oferujemy wszystko, od kalibracji systemu transmisji wiązki (zapewniającej optymalne ogniskowanie lasera i transfer energii), przez regularną konserwację i diagnostykę usterek (zgodnie z najlepszymi praktykami branżowymi, aby zapewnić długoterminową i stabilną pracę systemu), po zaawansowane modernizacje głowic ogniskujących i optymalizację parametrów AI (obsługującą różnorodne procesy, takie jak spawanie z głębokim wtopieniem, spawanie z dużą prędkością czy mikrospawanie), oprogramowanie i technologię zdalnego monitorowania (realizującą diagnostykę online i wczesne ostrzeganie), a także szkolenia z obsługi na miejscu i usługi testowania procesów, które pomogą Ci szybko osiągnąć wysoką precyzję spawania, wysoką wydajność i niskie koszty konserwacji; niezależnie od rynku, na którym działasz na świecie, oferujemy profesjonalne doradztwo, testy próbek i ocenę zwrotu z inwestycji (ROI), aby zapewnić maksymalny zwrot z inwestycji w spawarkę laserową i pomóc w poprawie wydajności produkcji. Jeśli chcesz dowiedzieć się więcej o szczegółowym planie lub uzyskać wycenę, skontaktuj się z nami. Skontaktuj się z nami!

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe