Czy czyszczenie laserem pulsacyjnym uszkodzi podłoże?

Czyszczenie laserem pulsacyjnym zyskało powszechną popularność w zastosowaniach takich jak laserowe przygotowanie powierzchni i usuwanie rdzy laserem światłowodowym ze względu na wysoką wydajność, przyjazność dla środowiska i bezkontaktowość. Jednak dla wielu użytkowników pozostaje jedna krytyczna obawa: czy ta technologia może uszkodzić podłoże?

W tym artykule omówiono podstawy czyszczenia laserem impulsowym, badając potencjalne efekty termiczne, mechaniczne i fotochemiczne, które mogą prowadzić do uszkodzenia podłoża przy różnych ustawieniach parametrów. Przyjrzymy się również kluczowym czynnikom wpływającym, takim jak przewodnictwo cieplne i szybkość absorpcji materiału, i przedstawimy praktyczne strategie — takie jak optymalizacja parametrów, sterowanie wieloma impulsami i monitorowanie temperatury w czasie rzeczywistym — w celu zminimalizowania ryzyka.

Spis treści

Zrozumienie czyszczenia laserem pulsacyjnym

Pulsacyjne czyszczenie laserowe to wydajna, przyjazna dla środowiska i bezkontaktowa technologia obróbki powierzchni, szeroko stosowana w takich zastosowaniach, jak laserowe usuwanie rdzy, usuwanie farby, czyszczenie warstwy tlenkowej i laserowe przygotowywanie powierzchni do precyzyjnych form i podzespołów elektronicznych. Podstawowa zasada obejmuje wysokoenergetyczne impulsy laserowe, które szybko odparowują lub usuwają zanieczyszczenia z podłoża, nie powodując znaczących efektów termicznych ani uszkodzeń mechanicznych materiału.

W zastosowaniach praktycznych zrozumienie i optymalizacja następujących kluczowych parametrów ma kluczowe znaczenie dla zwiększenia efektywności czyszczenia i zapewnienia bezpieczeństwa podłoża:

- Czas trwania impulsu: odnosi się do czasu trwania pojedynczego impulsu laserowego, zwykle w zakresie nanosekund, pikosekund, a nawet femtosekund. Krótsze impulsy pomagają zmniejszyć strefę wpływu ciepła (HAZ), co czyni je idealnymi do precyzyjnego czyszczenia materiałów wrażliwych na ciepło.

- Energia impulsu: Reprezentuje energię przenoszoną przez każdy impuls lasera, bezpośrednio wpływającą na zdolność czyszczenia. Wyższa energia impulsu jest skuteczna w usuwaniu silnie przylegających zanieczyszczeń, ale musi być starannie kontrolowana, aby zapobiec uszkodzeniu podłoża.

- Częstotliwość powtarzania: Odnosi się do częstotliwości impulsów laserowych emitowanych w jednostce czasu. Wyższa częstotliwość powtarzania może zwiększyć prędkość czyszczenia, ale jeśli nie jest odpowiednio kontrolowana, może powodować gromadzenie się ciepła i prowadzić do uszkodzeń termicznych.

- Długość fali: Długość fali lasera określa jego interakcję z różnymi materiałami. Na przykład metale zazwyczaj lepiej reagują na długość fali lasera 1064 nm.

- Profil wiązki: Odnosi się do rozkładu energii wiązki laserowej w przestrzeni. Idealny profil wiązki powinien mieć równomierny rozkład energii, zapewniając stabilne i wydajne czyszczenie, jednocześnie unikając lokalnego przegrzania lub nierównomiernego czyszczenia.

W zastosowaniach takich jak usuwanie rdzy laserem, czyszczenie form laserem lub innych zastosowaniach przemysłowych, prawidłowa konfiguracja tych parametrów nie tylko zwiększa wydajność, ale również chroni materiał, co jest kluczowym czynnikiem w osiągnięciu wysokiej jakości czyszczenia laserem impulsowym.

Mechanizmy uszkodzeń podłoża

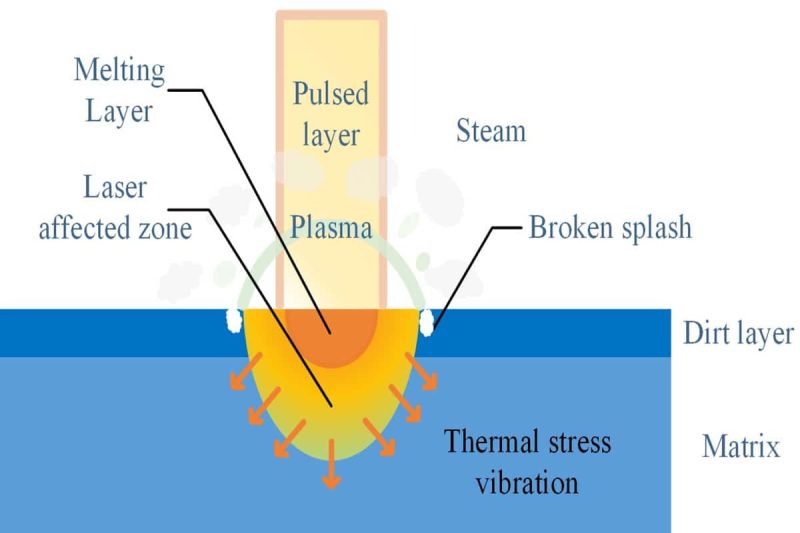

Podczas procesu czyszczenia laserem impulsowym podłoża mogą być dotknięte różnymi mechanizmami, w tym efektami termicznymi, mechanicznymi i fotochemicznymi. Podczas gdy technologia czyszczenia laserem impulsowym oferuje wysoką wydajność i korzyści dla środowiska, efekty te mogą powodować uszkodzenia podłoża w określonych warunkach. Poniżej przedstawiono konkretne mechanizmy uszkodzeń:

Efekty termiczne

- Topienie: Impulsy laserowe o wysokiej energii mogą lokalnie nagrzewać podłoże do temperatur przekraczających temperaturę topnienia, powodując lokalne topnienie. Zjawisko to jest szczególnie powszechne podczas czyszczenia powierzchni metalowych lub powłok. Jeśli energia lasera jest zbyt wysoka, może wystąpić lokalne topienie.

- Naprężenie termiczne: Szybkie nagrzewanie i chłodzenie podczas procesu czyszczenia laserowego może powodować nierównomierną rozszerzalność cieplną, generując wewnętrzne naprężenia w materiale. Naprężenia te mogą powodować pęknięcia lub odkształcenia, szczególnie w przypadku materiałów wrażliwych na ciepło lub cienkościennych.

- Strefa wpływu ciepła (HAZ): Mikrostruktura i właściwości mechaniczne podłoża w strefie wpływu ciepła (HAZ) mogą ulec zmianie. Zmiana ta może zmniejszyć wytrzymałość mechaniczną i żywotność podłoża, szczególnie w metalach i stopach, gdzie HAZ może prowadzić do zmniejszenia wydajności materiału.

Efekty mechaniczne

- Fale uderzeniowe: Rozszerzenie plazmy wywołane przez laser generuje fale uderzeniowe, które mogą powodować uszkodzenia mechaniczne powierzchni podłoża. Dotyczy to w szczególności kruchych lub drobnych materiałów, gdzie fale uderzeniowe mogą prowadzić do pęknięć powierzchni lub odpryskiwania materiału.

- Ciśnienie parowania: Szybkie parowanie zanieczyszczeń generuje wysokie ciśnienie, które może zostać przeniesione na powierzchnię podłoża, powodując dodatkowe obciążenie mechaniczne. Jeśli proces czyszczenia jest zbyt szybki lub energia jest zbyt wysoka, może to spowodować lokalne uszkodzenie lub deformację podłoża.

Efekty fotochemiczne

- Zmiany chemiczne powierzchni: Wysokoenergetyczne fotony z lasera mogą oddziaływać z powierzchnią podłoża, powodując reakcje chemiczne, które zmieniają jego właściwości powierzchniowe. Na przykład niektóre procesy czyszczenia laserowego mogą wywołać utlenianie lub inne reakcje chemiczne, zmieniając strukturę powierzchni i skład chemiczny podłoża.

- Zanieczyszczenie: Niepełne usunięcie zanieczyszczeń podczas czyszczenia może prowadzić do ponownego osadzania się resztek na powierzchni podłoża, powodując nowe zanieczyszczenie. Może to negatywnie wpłynąć na wydajność podłoża i może mieć długoterminowe niekorzystne skutki dla jego użytkowania.

Podczas gdy czyszczenie laserem pulsacyjnym oferuje wysoce skuteczną metodę usuwania zanieczyszczeń powierzchniowych, kluczowe jest dokładne kontrolowanie parametrów lasera, takich jak energia impulsu, czas trwania i częstotliwość powtarzania, aby zapobiec uszkodzeniu podłoża przez wyżej wymienione efekty termiczne, mechaniczne i fotochemiczne. Prawidłowa konfiguracja parametrów lasera i precyzyjna kontrola są niezbędne do zapewnienia zarówno bezpieczeństwa, jak i wydajności procesu czyszczenia.

Czynniki wpływające na uszkodzenia podłoża

Podczas czyszczenia laserem pulsacyjnym różne czynniki wpływają na stopień uszkodzenia, jakie może wystąpić na podłożu. Zrozumienie i optymalizacja tych czynników jest kluczowa dla zapewnienia zarówno skutecznego usuwania zanieczyszczeń, jak i ochrony podłoża. Poniżej przedstawiono główne elementy wpływające:

Właściwości materiału

- Przewodność cieplna: Materiały o wysokiej przewodności cieplnej mogą odprowadzać ciepło bardziej efektywnie, zmniejszając ryzyko gromadzenia się ciepła i uszkodzeń. Na przykład metale takie jak miedź i aluminium są mniej podatne na degradację termiczną podczas czyszczenia laserowego ze względu na ich lepsze odprowadzanie ciepła.

- Współczynnik absorpcji: Współczynnik absorpcji określa, ile energii laserowej materiał może pochłonąć przy określonej długości fali. Wyższy współczynnik absorpcji powoduje szybsze nagrzewanie powierzchni, co sprawia, że precyzyjna kontrola długości fali lasera i mocy jest niezbędna do bezpiecznego czyszczenia.

- Temperatura topnienia: Materiały o niższych temperaturach topnienia są bardziej podatne na topienie pod wpływem narażenia na działanie lasera o wysokiej energii. Wybór odpowiednich parametrów czyszczenia jest niezbędny podczas pracy z podłożami wrażliwymi na ciepło, takimi jak tworzywa sztuczne lub stopy o niskiej temperaturze topnienia.

- Wytrzymałość mechaniczna: Wyższa wytrzymałość mechaniczna pomaga materiałowi oprzeć się uszkodzeniom spowodowanym falami uderzeniowymi lub naprężeniami cieplnymi. Mocniejsze podłoża są mniej narażone na pękanie lub deformację podczas czyszczenia laserem impulsowym o wysokiej częstotliwości.

- Skład chemiczny: Stabilność chemiczna podłoża wpływa na jego podatność na reakcje fotochemiczne. Niektóre materiały mogą ulegać zmianom chemii powierzchni, gdy są wystawione na działanie fotonów o wysokiej energii, co może negatywnie wpłynąć na ich wydajność.

Parametry lasera

- Czas trwania impulsu: Czas trwania każdego impulsu laserowego bezpośrednio wpływa na sposób przenoszenia ciepła do podłoża. Ultrakrótkie impulsy (np. lasery femtosekundowe) mogą znacząco zminimalizować strefę wpływu ciepła (HAZ), zmniejszając ryzyko uszkodzenia termicznego — szczególnie w przypadku delikatnych lub precyzyjnych komponentów.

- Energia impulsu: Właściwa regulacja energii impulsu jest krytyczna. Wystarczająca ilość energii jest potrzebna do usunięcia zanieczyszczeń, ale nadmierna energia może prowadzić do stopienia lub ablacji podłoża. Optymalizacja tego parametru zapewnia wydajne, ale bezpieczne czyszczenie.

- Częstotliwość powtarzania: Wysoka częstotliwość powtarzania zwiększa ryzyko gromadzenia się ciepła. Aby uniknąć gromadzenia się ciepła i potencjalnego uszkodzenia podłoża, częstotliwość musi być dostosowana na podstawie tolerancji cieplnej i przewodności materiału.

- Długość fali: Wybór długości fali lasera, która odpowiada charakterystyce absorpcji zanieczyszczeń i podłoża, zwiększa wydajność czyszczenia i zmniejsza uszkodzenia. Jest to kluczowa strategia optymalizacji przygotowania powierzchni laserem.

Warunki środowiska

- Temperatura otoczenia: Podwyższone temperatury otoczenia mogą podnieść początkową temperaturę podłoża, zwiększając ryzyko przegrzania podczas procesu czyszczenia. Kontrola temperatury może być konieczna w przypadku wrażliwych zastosowań.

- Wilgotność: Wysoka wilgotność może powodować skraplanie się wilgoci na powierzchni podłoża, zmieniając sposób interakcji lasera z materiałem. Może to skutkować dodatkowymi efektami termicznymi lub chemicznymi, potencjalnie obniżając wydajność czyszczenia.

- Stan powierzchni: Chropowatość powierzchni i rodzaj obecnych zanieczyszczeń wpływają na wynik procesu czyszczenia. Nieregularne powierzchnie lub warstwowe zanieczyszczenia mogą prowadzić do nierównomiernego rozkładu energii, co wpływa zarówno na wydajność czyszczenia, jak i bezpieczeństwo podłoża.

Sukces czyszczenia laserem impulsowym i jego wpływ na podłoże zależą nie tylko od samego systemu laserowego, ale także od właściwości fizycznych i chemicznych materiału, warunków środowiskowych i stanu powierzchni. Aby zminimalizować uszkodzenia podłoża i zmaksymalizować wydajność czyszczenia, konieczne jest kompleksowe ocenienie tych czynników i odpowiednie dostosowanie parametrów lasera.

Strategie minimalizujące uszkodzenia podłoża

Chociaż czyszczenie laserem pulsacyjnym oferuje precyzyjne, bezkontaktowe rozwiązanie do usuwania zanieczyszczeń, nieprawidłowe ustawienia parametrów mogą nadal prowadzić do nieodwracalnych uszkodzeń podłoża. Aby zapewnić skuteczne czyszczenie przy jednoczesnym zachowaniu integralności materiału, należy zastosować połączenie optymalizacji parametrów i zaawansowanych technik.

Optymalizacja parametrów

- Regulacja czasu trwania impulsu: Wykorzystanie ultrakrótkich impulsów, np. laserów femtosekundowych, znacząco ogranicza strefę dyfuzji cieplnej, skutecznie minimalizując rozmiar strefy wpływu ciepła (HAZ) i zmniejszając ryzyko uszkodzeń termicznych.

- Kontrola energii impulsu: Ustawienie energii impulsu na minimum wymaganym do usunięcia zanieczyszczeń zapobiega nadmiernemu nagrzewaniu lub topieniu powierzchni podłoża, co jest bardzo ważne w przypadku delikatnych materiałów.

- Zarządzanie częstotliwością powtarzania: Starannie dobrana częstotliwość powtarzania gwarantuje odpowiedni czas chłodzenia pomiędzy impulsami, pomagając zapobiegać gromadzeniu się ciepła, które może prowadzić do odkształceń, mikropęknięć lub innych problemów termicznych podłoża.

- Wybór właściwej długości fali: Dopasowanie długości fali lasera do charakterystyki absorpcji podłoża i zanieczyszczeń zwiększa selektywność czyszczenia, poprawia wydajność i minimalizuje narażenie podłoża na działanie czynników chemicznych.

Zaawansowane techniki

- Działanie w trybie Burst: tryb Burst polega na rozdzieleniu pojedynczego impulsu na serię mniejszych impulsów, co pozwala na zmniejszenie szczytowej intensywności impulsu przy jednoczesnym zachowaniu całkowitej energii, a tym samym na złagodzeniu naprężeń termicznych i mechanicznych na powierzchni.

- Nakładanie się wielu impulsów: usuwanie zanieczyszczeń w wielu przejściach z wykorzystaniem impulsów o niższej energii pozwala na stopniową ablację materiału, znacznie zmniejszając wpływ na podłoże.

- Kształtowanie wiązki: Zaawansowana optyka umożliwia bardziej równomierne rozprowadzanie energii lasera na całym obszarze docelowym, zapobiegając lokalnemu przegrzaniu i zapewniając spójne rezultaty przygotowania powierzchni lasera.

Monitorowanie i sprzężenie zwrotne

- Monitorowanie temperatury: Temperatura jest kluczowym czynnikiem wpływającym na uszkodzenia termiczne. Poprzez rozmieszczenie kamer termowizyjnych na podczerwień lub czujników termoparowych w obszarze czyszczenia można w czasie rzeczywistym uchwycić zmieniający się trend temperatury powierzchni podłoża. Gdy temperatura jest bliska temperatury topnienia lub krytycznej wartości naprężenia cieplnego, system może natychmiast zmniejszyć energię impulsu lub zmniejszyć częstotliwość powtarzania, aby skutecznie zapobiec stopieniu, odkształceniu lub pękaniu termicznemu materiału. Ten mechanizm sprzężenia zwrotnego znacznie poprawił bezpieczeństwo i niezawodność czyszczenia laserowego w dziedzinie precyzyjnej produkcji.

- Monitorowanie akustyczne: Technologia monitorowania akustycznego, taka jak ultradźwiękowe urządzenia do pomiaru grubości, może skutecznie śledzić zmiany grubości podłoża podczas procesu czyszczenia. Poprzez zbieranie danych w czasie rzeczywistym system może określić, czy nastąpiło nadmierne usunięcie materiału, wydawać ostrzeżenia na czas i dostosowywać parametry lasera. Na przykład chiński patent CN112044874A proponuje system czyszczenia laserowego w czasie rzeczywistym połączony z ultradźwiękowym sprzężeniem zwrotnym, aby zapobiec uszkodzeniom strukturalnym spowodowanym nadmiernym czyszczeniem.

- Optyczne sprzężenie zwrotne: Tomografia koherentna optyczna (OCT) zapewnia trójwymiarowe możliwości obrazowania o wysokiej rozdzielczości dla obszaru czyszczenia, co pozwala dokładnie określić, czy zanieczyszczenia zostały całkowicie usunięte i czy na powierzchni podłoża występują uszkodzenia. W porównaniu z tradycyjnymi systemami wizualnymi OCT ma większą penetrację i dokładność i jest szczególnie odpowiednia do oceny efektu czyszczenia powierzchni o wysokiej precyzji lub wielowarstwowej strukturze.

Dzięki integracji precyzyjnej kontroli parametrów lasera z zaawansowanymi technologiami ryzyko uszkodzenia podłoża podczas czyszczenia laserem impulsowym może zostać znacznie zredukowane. Strategie te są szczególnie krytyczne w zastosowaniach, w których integralność powierzchni ma pierwszorzędne znaczenie, takich jak przemysł lotniczy, produkcja półprzewodników i przywracanie dziedzictwa kulturowego. Prawidłowa implementacja nie tylko zwiększa wydajność czyszczenia, ale także wspiera długoterminową trwałość i bezpieczeństwo materiałów.

Studia przypadków i zastosowania

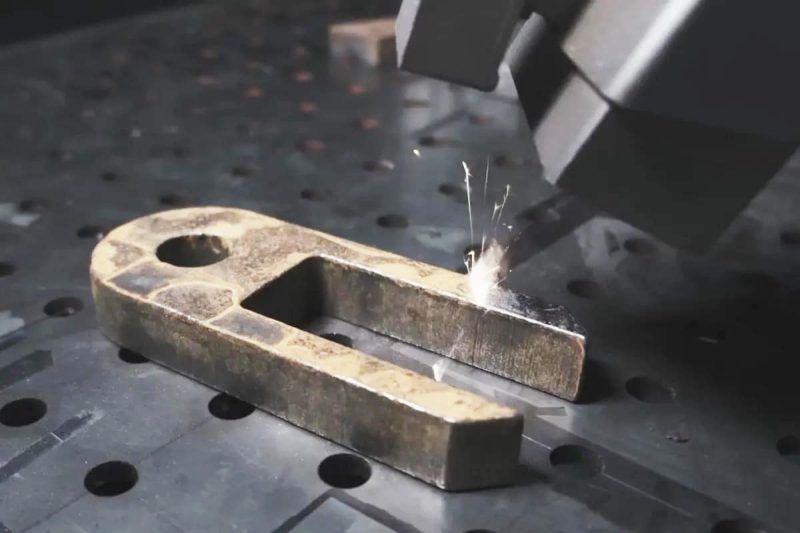

Czyszczenie laserem pulsacyjnym, z jego bezkontaktową naturą, wysoką selektywnością i bezobsługową pracą, zostało pomyślnie zastosowane w różnych branżach high-end. Te rzeczywiste zastosowania demonstrują niezawodność technologii i jej wartość przemysłową w obsłudze złożonych obróbek powierzchni.

Przemysł półprzewodnikowy

W produkcji półprzewodników nawet zanieczyszczenia cząsteczkami wielkości mikronów mogą pogorszyć wydajność chipa lub spowodować awarie produkcyjne. Tradycyjne metody czyszczenia mogą wprowadzać elektryczność statyczną lub uszkadzać powierzchnię wafla podczas usuwania cząsteczek. Czyszczenie laserem pulsacyjnym — szczególnie za pomocą femtosekundowych impulsów laserowych (np. 233 fs) — wykorzystuje indukowane laserowo mikrofale uderzeniowe w celu precyzyjnego usuwania zanieczyszczeń z podłoży szklanych praktycznie bez wpływu termicznego na poziomie mikroskopowym. Ta wysoce precyzyjna i powodująca niewielkie uszkodzenia metoda czyszczenia stopniowo staje się kluczowym procesem w zaawansowanych liniach produkcyjnych chipów.

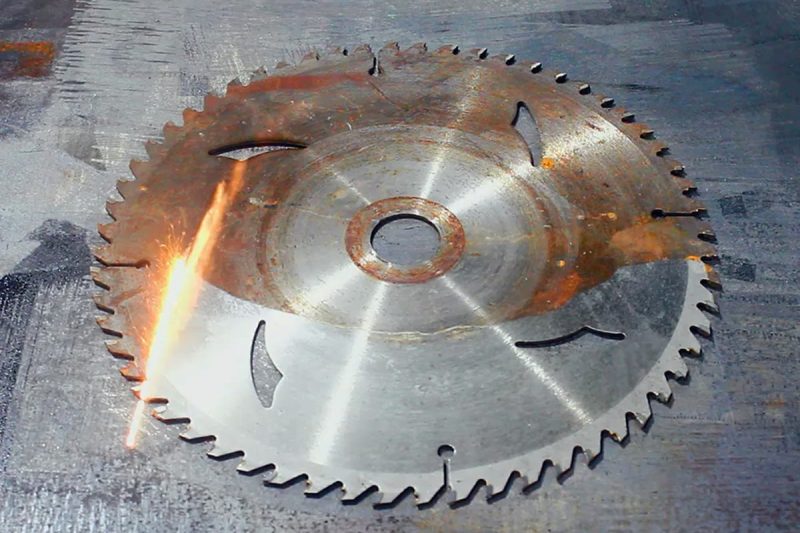

Branża motoryzacyjna

W konserwacji silników, odnawianiu łopatek turbin i serwisowaniu układów hydraulicznych skuteczne usuwanie rdzy i ciężkich zanieczyszczeń ma kluczowe znaczenie. Czyszczenie laserem pulsacyjnym zapewnia silne sprzężenie energii z warstwami zanieczyszczeń na powierzchniach metalowych, umożliwiając precyzyjne usuwanie bez wpływu na dokładność wymiarową lub integralność powierzchni krytycznych komponentów. Wysoka powtarzalność i łatwość automatyzacji sprawiają, że jest to idealny wybór dla nowoczesnych linii produkcyjnych, skutecznie wydłużając żywotność części i poprawiając niezawodność sprzętu.

Ochrona dziedzictwa kulturowego

Czyszczenie historycznych artefaktów i budynków wymaga niezwykle delikatnego traktowania — dokładnego usuwania zanieczyszczeń bez uszkadzania oryginalnego materiału. Ultraszybka technologia laserowa pulsacyjna umożliwia „delikatne” czyszczenie materiałów takich jak kamień, metal i ceramika. Jest powszechnie stosowana do usuwania biofilmu, brudu środowiskowego i produktów korozji. W porównaniu z czyszczeniem chemicznym lub mechanicznym, metody laserowe unikają wtórnego zanieczyszczenia i ścierania fizycznego i są szeroko stosowane w muzeach, laboratoriach restauracyjnych i projektach ochrony dziedzictwa na całym świecie.

Od precyzyjnej elektroniki i ciężkiego przemysłu po ochronę dziedzictwa kulturowego, czyszczenie laserem pulsacyjnym okazało się wysoce wydajnym, bezpiecznym i kontrolowanym nowoczesnym rozwiązaniem czyszczącym. W miarę rozwoju technologii laserowej i inteligentnych systemów sterowania zakres jej zastosowań będzie się dalej rozszerzał — napędzając procesy czyszczenia powierzchni w różnych branżach, aby spełniały coraz wyższe standardy.

Wyzwania i ograniczenia

Pomimo zalet czyszczenia laserem impulsowym — takich jak bezkontaktowość, wysoka precyzja i przyjazność dla środowiska — technologia ta wciąż napotyka na szereg wyzwań w praktycznym wdrażaniu i szerszym przyjmowaniu w różnych gałęziach przemysłu:

Koszt: Systemy czyszczenia laserowego zazwyczaj obejmują wysokowydajne generatory laserowe, precyzyjne jednostki sterujące i systemy chłodzenia, a ich początkowa inwestycja jest stosunkowo duża. W przypadku małych i średnich przedsiębiorstw koszt zakupu i długoterminowej konserwacji może stać się główną przeszkodą w promocji. Jednocześnie niektóre systemy wysokiej klasy, takie jak generatory laserowe femtosekundowe lub pikosekundowe, mają wyższe koszty sprzętu pomocniczego i konserwacji, a zwrot z inwestycji należy rozważyć.

Zgodność materiałów: Niektóre materiały o wysokiej refleksyjności (takie jak aluminium lub miedź) lub przezroczystości (takie jak szkło lub plastik) wykazują słabą absorpcję energii lasera, co zmniejsza skuteczność procesu czyszczenia lub powoduje jego niepowodzenie. Ponadto długość fali lasera musi być precyzyjnie dopasowana do charakterystyki absorpcji optycznej materiału docelowego — jest to szczególnie złożone wymaganie podczas czyszczenia powierzchni kompozytowych z wielu materiałów.

Podczas gdy wyzwania związane z kosztami i techniką pozostają, czyszczenie laserem impulsowym nadal ugruntowuje swoją pozycję jako niezawodne i zaawansowane rozwiązanie w zaawansowanych zastosowaniach przemysłowych. Wraz z ciągłym rozwojem miniaturyzacji sprzętu, redukcją kosztów i inteligentnymi systemami operacyjnymi, ograniczenia te prawdopodobnie będą się zmniejszać z czasem, torując drogę do szerszej adopcji w różnych środowiskach przemysłowych.

Streszczenie

Technologia czyszczenia laserem pulsacyjnym, z jej bezkontaktowymi, wysoce precyzyjnymi i przyjaznymi dla środowiska zaletami, wykazała szeroki potencjał zastosowania w nowoczesnych gałęziach przemysłu. Dzięki precyzyjnej kontroli parametrów lasera, takich jak czas trwania impulsu, energia i długość fali, oraz wdrażaniu zaawansowanych systemów monitorowania i sprzężenia zwrotnego, technologia ta może skutecznie usuwać zanieczyszczenia powierzchniowe, minimalizując jednocześnie uszkodzenia podłoża, zapewniając zarówno wydajność, jak i bezpieczeństwo podczas procesu czyszczenia. Jej udane zastosowania w zaawansowanych dziedzinach, takich jak półprzewodniki, motoryzacja, lotnictwo i ochrona dziedzictwa kulturowego, dodatkowo potwierdzają jej ogromny potencjał i niezawodność techniczną.

Jednak pomimo pozytywnych wyników, jakie technologia czyszczenia laserem pulsacyjnym osiągnęła w wielu branżach, firmy nadal muszą brać pod uwagę takie czynniki, jak koszt, złożoność operacyjna i kompatybilność materiałowa, rozważając jej przyjęcie. Początkowa inwestycja w sprzęt do czyszczenia laserowego jest stosunkowo wysoka, a operatorzy wymagają profesjonalnego przeszkolenia technicznego, aby zapewnić wydajne działanie systemu. Ponadto niektóre materiały o wysokiej refleksyjności lub przezroczyste mogą wymagać specjalnych długości fal laserowych i ustawień parametrów. Dlatego firmy muszą przeprowadzić kompleksową ocenę w określonych zastosowaniach, aby zapewnić optymalne wyniki czyszczenia i minimalne uszkodzenia podłoża.

Uzyskanie rozwiązania laserowego

Jako wiodący producent sprzętu laserowego, Laser AccTek zobowiązuje się do dostarczania wysokiej jakości maszyny czyszczące laserem impulsowym aby pomóc klientom osiągnąć wydajne i bezpieczne rezultaty czyszczenia i sprostać różnorodnym potrzebom w zakresie czyszczenia przemysłowego. Niezależnie od tego, czy chodzi o czyszczenie precyzyjnej elektroniki, ciężkiego przemysłu czy dziedzictwa kulturowego, możemy zapewnić klientom dostosowane rozwiązania laserowe, aby sprostać różnorodnym wyzwaniom w zakresie czyszczenia.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe