Jak skonfigurować urządzenie czyszczące laserem impulsowym?

W ostatnich latach technologia czyszczenia laserem impulsowym jest szeroko stosowana w przemysłowej obróbce powierzchni, renowacji zabytków kultury, czyszczeniu form, przetwarzaniu podzespołów elektronicznych i innych dziedzinach. Ze względu na swoje zalety, takie jak wysoka wydajność, ochrona środowiska, brak kontaktu z podłożem i brak materiałów eksploatacyjnych, stopniowo zastępuje tradycyjne metody czyszczenia. Prawidłowe ustawienie urządzenia do czyszczenia laserowego jest kluczem do zapewnienia efektu czyszczenia i stabilności sprzętu. Niniejszy przewodnik systematycznie wyjaśnia cały proces ustawiania Pulsacyjna maszyna do czyszczenia laserem od podstawowego przygotowania po zaawansowaną konfigurację.

Spis treści

Dowiedz się więcej o urządzeniu czyszczącym laserem impulsowym

Czyszczenie laserem impulsowym to bezkontaktowa technologia czyszczenia, która wykorzystuje krótkie impulsy lasera o wysokiej energii do odparowania, ablacji lub złuszczania zanieczyszczonej warstwy. W porównaniu z laserem ciągłym laser impulsowy lepiej sprawdza się w kontroli wpływu termicznego i precyzyjnej obróbce. Nadaje się do scenariuszy o dużym zapotrzebowaniu, takich jak laserowe usuwanie rdzy, usuwanie powłok, usuwanie warstwy tlenków itp., a szczególnie nadaje się do zadań czyszczenia metali o wysokiej wartości i precyzyjnych części.

Początkowe planowanie i przygotowanie

Przed zainstalowaniem i użyciem urządzenia do czyszczenia laserem impulsowym, naukowe wstępne planowanie jest kluczem do zapewnienia wyników czyszczenia, poprawy wydajności pracy i wydłużenia żywotności sprzętu. Dopiero po pełnym zrozumieniu wymagań dotyczących czyszczenia, typów materiałów i charakterystyki zanieczyszczeń można rozsądnie skonfigurować system laserowy, aby zmaksymalizować wydajność sprzętu. Poniżej przedstawiono systematycznie podstawową treść wstępnego planowania i przygotowania z dwóch aspektów.

Oceń potrzeby sprzątania

Przed formalną instalacją należy najpierw wyjaśnić konkretne warunki czyszczenia, aby sformułować odpowiedni plan procesu. Należy wziąć pod uwagę następujące aspekty:

- Typ podłoża: Różne materiały mają różne współczynniki absorpcji dla laserów, co bezpośrednio wpływa na wydajność i bezpieczeństwo czyszczenia. Typowe materiały do czyszczenia laserowego obejmują stal węglową, stal nierdzewną, stop aluminium, miedź, tytan i niektóre materiały niemetaliczne, takie jak kamień i tworzywa sztuczne polimerowe.

- Typ zanieczyszczenia: Należy zidentyfikować rodzaj warstwy zanieczyszczenia na powierzchni czyszczonego przedmiotu, np. rdzę, osad tlenkowy, odpryski spawalnicze, starą warstwę farby, plamy oleju, żywicę lub powłokę. Różne zanieczyszczenia reagują inaczej na energię lasera, dlatego parametry muszą być ustawione w sposób ukierunkowany.

- Cel czyszczenia: Powinno być jasne, czy zadanie czyszczenia laserowego ma na celu całkowite usunięcie zanieczyszczeń powierzchniowych, czy też jedynie wykonanie szorstkowania powierzchni w celu poprawy przyczepności późniejszego natryskiwania, galwanizacji lub spawania. Różne cele określą zakres wartości parametrów, takich jak energia impulsu i prędkość skanowania.

Dokładna ocena potrzeb jest warunkiem wstępnym opracowania wydajnych, bezpiecznych i niedrogich rozwiązań w zakresie usuwania rdzy laserem lub obróbki powierzchni laserem.

Wybór właściwego systemu laserowego

Po wyjaśnieniu wymagań dotyczących czyszczenia konieczne jest wybranie odpowiedniego systemu czyszczenia laserowego zgodnie z rzeczywistym scenariuszem zastosowania. Poniżej przedstawiono główne parametry odniesienia:

- Typ lasera: Obecnie urządzenia do czyszczenia laserowego wykorzystują głównie impulsowe generatory laserowe światłowodowe lub generatory laserowe Nd:YAG. Spośród nich impulsowe generatory laserowe światłowodowe stały się głównym wyborem ze względu na ich niewielkie rozmiary, wysoką stabilność, brak materiałów eksploatacyjnych i niskie koszty konserwacji.

- Wybór długości fali: Długość fali lasera wpływa na charakterystykę absorpcji materiału. Długość fali bliskiej podczerwieni 1064 nm jest powszechnie stosowana w przemyśle, co jest szczególnie przydatne do czyszczenia zanieczyszczeń z powierzchni metalowych, biorąc pod uwagę wysoką gęstość energii i adaptowalność materiału.

- Energia i częstotliwość impulsu: Moc szczytowa i częstotliwość lasera impulsowego określają gęstość energii pojedynczego impulsu. Należy ją skonfigurować zgodnie z grubością warstwy zanieczyszczeń, prędkością czyszczenia i odpornością cieplną podłoża, aby uniknąć uszkodzeń termicznych podłoża.

- Zakres mocy: Wybierz generatory laserowe o różnej mocy w zależności od intensywności zadania czyszczenia. Zakres mocy typowych laserowe maszyny czyszczące od 100 W do 2000 W. W przypadku dużego zanieczyszczenia lub konieczności czyszczenia dużych powierzchni, w celu zwiększenia efektywności można wybrać sprzęt o większej mocy (np. 500 W lub większy).

Rozsądny wybór nie tylko wpływa na wydajność czyszczenia, ale jest również bezpośrednio związany z żywotnością sprzętu i jego długoterminową stabilną zdolnością do pracy. Jest to podstawowy krok w celu zapewnienia jakości czyszczenia laserowego.

Wczesne planowanie i przygotowanie to nie tylko warunki wstępne udanego wykorzystania systemów czyszczenia laserowego, ale także bezpośrednio związane ze stabilnością działania sprzętu, możliwością kontrolowania jakości czyszczenia i bezpieczeństwem operatorów. Poprzez naukową ocenę potrzeb czyszczenia i dobór odpowiednich konfiguracji generatorów laserowych i kombinacji parametrów użytkownicy mogą w pełni uwolnić potencjał technologii czyszczenia laserem impulsowym, jednocześnie zwiększając wydajność produkcji i osiągając prawdziwie zielone czyszczenie i inteligentną produkcję.

Konfiguracja urządzenia czyszczącego laserowo

Po zakończeniu oceny potrzeb czyszczenia i doborze sprzętu, następnym krokiem jest instalacja i debugowanie systemu czyszczenia laserowego na miejscu. Ten etap pracy nie jest związany tylko z tym, czy sprzęt może działać płynnie, ale także bezpośrednio wpływa na późniejszą wydajność czyszczenia i bezpieczeństwo. Naukowa i standaryzowana instalacja i kalibracja pomogą sprzętowi do usuwania rdzy laserowej osiągnąć właściwą zdolność czyszczenia i stabilność systemu.

Instalacja maszyny

Proces instalacji sprzętu do czyszczenia laserowego musi w pełni uwzględniać możliwość dostosowania i bezpieczeństwo środowiska pracy:

- Przygotowanie miejsca: Wybierz czyste, suche i dobrze wentylowane miejsce instalacji sprzętu, a także zarezerwuj wystarczająco dużo miejsca na obudowę sprzętu, układ sterowania i kanał operacyjny, aby uniknąć przegrzania, gromadzenia się kurzu i innych czynników, które mogą mieć wpływ na stabilną pracę systemu czyszczenia laserowego.

- Konfiguracja zasilania: Zgodnie z wymaganiami zasilania generatora laserowego, szafy sterowniczej i chłodziarki, należy skonfigurować odpowiedni zasilacz przemysłowy (zwykle 220 V lub 380 V), a napięcie powinno być stabilne, aby uniknąć nieprawidłowości w działaniu sprzętu spowodowanych wahaniami napięcia. Zaleca się wyposażenie w stabilizator napięcia i dedykowane zabezpieczenie uziemiające.

- Instalacja układu chłodzenia: Generatory lasera impulsowego dużej mocy generują dużo ciepła podczas ciągłej pracy, dlatego konieczne jest zainstalowanie wydajnej przemysłowej chłodziarki, która utrzyma temperaturę generatora laserowego w bezpiecznym zakresie i wydłuży żywotność modułu laserowego.

- System wentylacji i oddymiania: Podczas czyszczenia laserowego powstaje dym, zapach i drobne cząsteczki, dlatego należy skonfigurować profesjonalny system oczyszczania dymu lub przemysłowy sprzęt do wędzenia. Zapewnienie dobrego efektu oddymiania nie tylko poprawia środowisko pracy, ale także spełnia przepisy ochrony środowiska.

Wyrównanie i kalibracja

Po zakończeniu podstawowej instalacji sprzętu należy precyzyjnie skalibrować system laserowy, aby zapewnić spójne i bezpieczne rezultaty czyszczenia:

- Wyrównanie wiązki laserowej: Użyj urządzenia pozycjonującego lub szablonu odniesienia, aby dokładnie wyrównać wiązkę laserową z powierzchnią czyszczonego przedmiotu, zachować stabilne położenie i kąt plamki oraz uniknąć przesunięć, które mogą powodować nierówne obszary czyszczenia lub uszkodzenia podłoża.

- Kalibracja parametrów lasera: Dostosuj kluczowe parametry, takie jak moc lasera, częstotliwość impulsów, prędkość skanowania i szerokość impulsu, zgodnie z właściwościami materiału i charakterystyką zanieczyszczeń, aby spełnić różne wymagania dotyczące zadań czyszczenia, zwiększyć wydajność i uniknąć przegrzania.

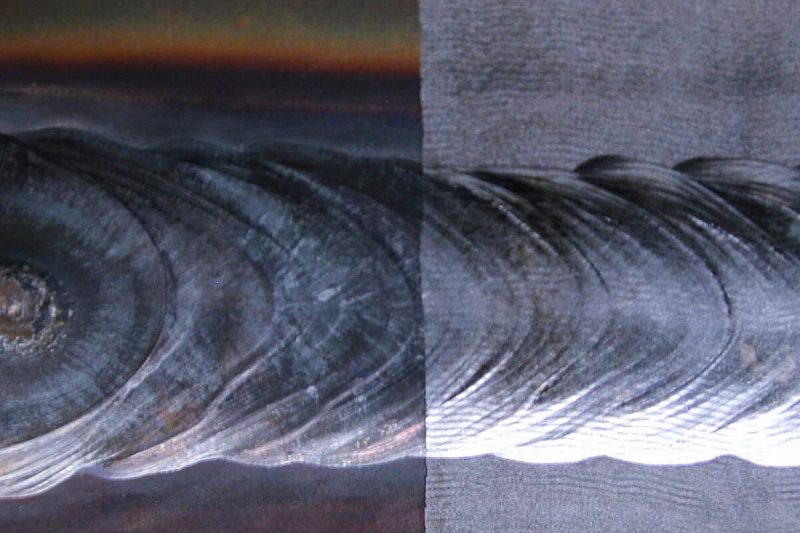

- Test: Zaleca się przetestowanie próbek przed czyszczeniem wsadowym. Obserwując efekt czyszczenia, zmiany powierzchni i obszary poddane działaniu ciepła, dostosuj parametry, aby zapewnić stabilność i możliwość kontrolowania procesu czyszczenia laserem impulsowym.

Dzięki ukończeniu instalacji i uruchomienia sprzętu do czyszczenia laserowego w sposób naukowy i znormalizowany, nie tylko można poprawić ogólną wydajność operacyjną sprzętu, ale także znacznie wydłużyć jego żywotność i zmniejszyć częstotliwość konserwacji. Zwłaszcza w scenariuszach przemysłowych masowej produkcji lub długotrwałej pracy ciągłej, dobre początkowe ustawienie jest kluczowym krokiem w celu zapewnienia jakości i stabilności czyszczenia laserowego.

Optymalizacja parametrów lasera

Po zainstalowaniu i podstawowym debugowaniu systemu czyszczenia laserowego, kluczowe jest dalsze optymalizowanie parametrów procesu laserowego. Rozsądne ustawienie różnych parametrów lasera może nie tylko poprawić wydajność usuwania zanieczyszczeń, ale także zmaksymalizować ochronę powierzchni podłoża, aby uniknąć uszkodzeń termicznych i nadmiernego przetwarzania. Zwłaszcza w scenariuszach przemysłowych, w których współistnieją różne materiały i złożone typy zanieczyszczeń, możliwość kontrolowania parametrów determinuje adaptowalność i stabilność systemu czyszczenia laserowego. Aby uzyskać najlepszy efekt czyszczenia, zaleca się skupienie się na następujących podstawowych parametrach:

Czas trwania impulsu

Czas trwania impulsu ma bezpośredni wpływ na czas działania lasera i materiału, a także jest ważnym czynnikiem w określaniu dokładności czyszczenia i zakresu dyfuzji ciepła. Krótsze impulsy (takie jak nanosekundy i pikosekundy) pomagają osiągnąć efekt „obróbki na zimno”, który jest odpowiedni do obróbki powierzchni o wysokich wymaganiach dotyczących precyzji i zmniejsza strefę wpływu ciepła na podłoże. Dla porównania, dłuższe impulsy są idealne do wydajnego usuwania grubych i ciężkich zanieczyszczeń.

Energia Pulsu

Im wyższa energia impulsu, tym silniejsza zdolność odklejania się pod działaniem lasera jednostkowego, co może skutecznie zniszczyć siłę wiązania między warstwą zanieczyszczenia a podłożem. Jednak musi być kontrolowana w bezpiecznym zakresie, aby uniknąć stopienia lub ablacji podłoża. Zazwyczaj należy ją regulować krok po kroku w zależności od grubości zanieczyszczenia, siły przyczepności i wrażliwości termicznej podłoża.

Częstotliwość powtarzania

Częstotliwość powtarzania lasera określa liczbę impulsów laserowych na jednostkę czasu, kontrolując w ten sposób wydajność czyszczenia i akumulację ciepła. Wyższa częstotliwość powtarzania może przyspieszyć przetwarzanie, ale jeśli energia impulsu nie jest odpowiednio dopasowana, może to powodować problemy, takie jak nadmierna akumulacja ciepła i odbarwienie powierzchni. Kompleksowa równowaga częstotliwości i energii jest kluczem do osiągnięcia wydajnego i stabilnego czyszczenia.

Profil wiązki i punkt ostrości

Kształt wiązki i położenie ogniska lasera bezpośrednio wpływają na gęstość energii na jednostkę powierzchni. Dobra kontrola ogniska może skoncentrować energię na warstwie zanieczyszczeń i zwiększyć efekt czyszczenia. Zwykle stosuje się wiązkę Gaussa lub konstrukcję typu top hat z równomiernym rozkładem energii, w połączeniu z funkcją autofokusa, aby uzyskać większą spójność i czystość.

Ogólnie rzecz biorąc, ostateczna wydajność systemu czyszczenia laserowego zależy nie tylko od konfiguracji sprzętowej samego sprzętu, ale także od profesjonalizmu debugowania parametrów i możliwości optymalizacji procesu. Poprzez naukowe ustawienie podstawowych parametrów, takich jak szerokość impulsu, energia, częstotliwość i kontrola punktowa, wydajność czyszczenia może zostać znacznie poprawiona, wskaźnik uszkodzeń materiału może zostać zmniejszony, a bardziej złożone scenariusze czyszczenia mogą zostać dostosowane.

Protokół bezpieczeństwa

Podczas korzystania z maszyn do czyszczenia laserowego zapewnienie bezpieczeństwa środowiska operacyjnego i personelu jest podstawowym warunkiem wstępnym stabilnej pracy sprzętu i zgodności produkcji. Ponieważ sam generator laserowy ma wysoką energię i wysokie właściwości ogniskowania, a podczas procesu czyszczenia może powstawać szkodliwy dym i cząsteczki, brak kompletnego mechanizmu ochronnego może stwarzać potencjalne zagrożenia dla zdrowia operatorów i otaczającego środowiska. Dlatego też podczas wdrażania systemów czyszczenia laserowego firmy muszą jednocześnie wdrożyć kompletny zestaw systematycznych protokołów bezpieczeństwa.

Środki bezpieczeństwa laserowego

Aby zapobiec szkodliwemu wpływowi promieniowania laserowego na organizm człowieka, zaleca się stosowanie następujących strategii ochrony przed promieniowaniem laserowym:

- Należy nosić okulary ochronne chroniące przed laserem: Operatorzy muszą być wyposażeni w okulary ochronne spełniające wymagania dotyczące długości fali lasera, takie jak okulary klasy OD dla długości fali 1064 nm, aby mieć pewność, że oczy nie zostaną uszkodzone przez bezpośrednie lub odbite światło lasera.

- Skonfiguruj urządzenie blokady bezpieczeństwa: Skonfiguruj system blokady dla generatora laserowego i obszaru roboczego. Jeśli drzwi ochronne nie są zamknięte lub do obszaru wejdzie nietypowa osoba, system powinien automatycznie przerwać wyjście lasera, aby zapobiec nieprawidłowemu działaniu i przypadkowemu wyzwoleniu.

- Rozstaw znaki ostrzegawcze: Zawieś w widocznych miejscach w obszarze roboczym rzucające się w oczy znaki, takie jak „Obszar działania lasera” i „Noś okulary ochronne”, aby przypominać wszystkim pracownikom wchodzącym na teren o konieczności zachowania ostrożności.

Kontrola dymu i cząstek

Podczas procesu czyszczenia laserowego zanieczyszczenia zostaną odparowane, a drobne cząsteczki i dym zostaną uwolnione. Jeśli nie zostaną usunięte na czas, może to spowodować uszkodzenie układu oddechowego operatora i konstrukcji sprzętu:

- Zainstaluj wyciąg oparów: skutecznie filtruj cząstki PM2,5, mgłę olejową, gazy organiczne itp., aby mieć pewność, że czystość powietrza spełnia standardy bezpieczeństwa przemysłowego.

- Należy zadbać o drożność układu wentylacyjnego: zwłaszcza podczas pracy w zamkniętych lub wąskich przestrzeniach należy zamontować przemysłowe wentylatory wyciągowe lub urządzenia wentylacyjne o podciśnieniu, aby zapewnić dobry przepływ powietrza i ścieżki wylotowe, zapobiegając w ten sposób osadzaniu się zanieczyszczeń na powierzchni sprzętu lub ich powrotowi do obszaru roboczego.

Trening i edukacja

Nawet jeśli środki ochrony sprzętu są doskonałe, standaryzacja obsługi personelu jest nadal ważną gwarancją bezpiecznej obsługi. Dlatego należy ustanowić regularny system szkoleń:

- Szkolenia z zakresu bezpieczeństwa laserowego: obejmujące zasady dotyczące zagrożeń związanych z laserami, procedury reagowania w sytuacjach awaryjnych, sposób korzystania ze środków ochrony osobistej itp. w celu zwiększenia świadomości bezpieczeństwa pracowników.

- Szkolenie z obsługi: należy upewnić się, że operatorzy opanowali podstawowe umiejętności prawidłowego uruchamiania, wyłączania, regulacji parametrów, rozwiązywania problemów itp. urządzenia do czyszczenia laserowego.

- Szkolenie w zakresie konserwacji: szkolenie odpowiednich techników w zakresie codziennej konserwacji sprzętu, obejmującej kontrolę ścieżki optycznej, wymianę elementów filtrujących, konserwację układu chłodzenia itp., aby zapewnić długoterminową, stabilną pracę sprzętu.

Ogólnie rzecz biorąc, podczas gdy technologia czyszczenia laserowego zapewnia wysoką wydajność i ochronę środowiska, stawia również wyższe wymagania dotyczące bezpieczeństwa użytkowania. Przedsiębiorstwa powinny traktować umowę o bezpieczeństwie jako podstawową część uruchomienia projektu i zbudować system bezpieczeństwa, który spełnia standardy branżowe od oceny ryzyka źródłowego, wyboru sprzętu, po szkolenie personelu i ochronę środowiska.

Regularna konserwacja i rozwiązywanie problemów

Aby zapewnić ciągłą, wydajną i stabilną pracę maszyny czyszczącej laserowo, firma musi ustanowić systematyczny mechanizm codziennej konserwacji i proces rozwiązywania problemów. Chociaż system laserowy jest urządzeniem do przetwarzania bezkontaktowego, jego główne komponenty, takie jak generator laserowy, układ optyczny i układ chłodzenia, są nadal nieuchronnie narażone na wiele czynników, takich jak środowisko i obciążenie podczas długotrwałej pracy. Jeśli nie są regularnie konserwowane, będzie to miało bezpośredni wpływ na efekt czyszczenia, moc lasera, a nawet żywotność urządzenia.

Elementy rutynowej konserwacji

Zaleca się użytkownikom opracowanie planów konserwacji na różne okresy, np. tygodniowy, miesięczny i kwartalny, w zależności od częstotliwości korzystania ze sprzętu, oraz skupienie się na sprawdzaniu następujących elementów:

- Czyszczenie głowicy lasera i soczewki optycznej: Do regularnego przecierania soczewki ochronnej i soczewki skupiającej należy używać bezpyłowych wacików bawełnianych i specjalnego płynu do czyszczenia soczewek. Zapobiega to rozbieżności wiązki laserowej, redukcji mocy lub ablacji lustra spowodowanej kurzem i olejem.

- Sprawdź stan układu chłodzenia: Codziennie sprawdzaj, czy wydajność chłodzenia przemysłowej chłodziarki jest normalna, czy kanał wodny jest drożny i czy temperatura wody mieści się w zalecanym zakresie generatora laserowego. Regularnie wymieniaj czystą wodę chłodzącą i czyść filtr zbiornika wody, aby uniknąć gromadzenia się kamienia i zmniejszenia wydajności przewodzenia ciepła.

- Wymień części eksploatacyjne: Regularnie wymieniaj starzejące się włókna światłowodowe lasera, kable zasilające, osłony przeciwpyłowe, soczewki ochronne itp., zwłaszcza w przypadku urządzeń pracujących pod dużym obciążeniem lub przeznaczonych do długotrwałej ciągłej pracy, zwracając szczególną uwagę na cykl życia materiałów eksploatacyjnych.

Typowe rozwiązywanie problemów

Gdy urządzenie do czyszczenia laserowego działa nieprawidłowo, należy przeprowadzić systematyczne dochodzenie w oparciu o zjawisko, aby zapewnić szybką naprawę:

- Wahania mocy lasera: często spowodowane słabym odprowadzaniem ciepła z generatora laserowego, niestabilnym napięciem zasilania lub zanieczyszczoną ścieżką optyczną. Sprawdź temperaturę wody w układzie chłodzenia, twardość okablowania zasilania, czy ścieżka optyczna jest zablokowana lub czy soczewka jest zanieczyszczona.

- Odchylenie wiązki lub nieprawidłowa trajektoria czyszczenia: zwykle spowodowane luźnymi soczewkami optycznymi, przechyloną instalacją lub odchyleniem wewnętrznej struktury głowicy lasera. Zaleca się ponowne zablokowanie soczewki i ponowną kalibrację ścieżki optycznej lub wymianę elementu ogniskującego, jeśli to konieczne.

- Nieprawidłowa filtracja dymu lub słaby wydech mogą być spowodowane zablokowaniem filtra lub uszkodzeniem wentylatora. Sprawdź nasycenie filtra oczyszczacza dymu na czas, wymień filtr o wysokiej wydajności, jeśli to konieczne, i upewnij się, że kanał wydechowy nie jest zablokowany, a wentylator działa normalnie.

Dzięki regularnej konserwacji i znormalizowanym procesom rozwiązywania problemów użytkownicy mogą nie tylko znacząco obniżyć wskaźnik awaryjności sprzętu i wydłużyć żywotność całej maszyny, ale także zapewnić ciągłość i spójność operacji czyszczenia, zmniejszyć ryzyko przerw w produkcji i poprawić ogólną wydajność produkcji.

Notatki dotyczące ustawień zaawansowanych

Wraz z rozwojem inteligentnej produkcji i automatyzacji przemysłowej, zastosowanie urządzeń do czyszczenia laserowego nie ogranicza się do obsługi ręcznej lub prostych scenariuszy czyszczenia, ale ma tendencję do bycia zautomatyzowanym, inteligentnym i śledzonym. Szczególnie w zaawansowanych dziedzinach produkcji, takich jak produkcja samochodów, precyzyjne formy, lotnictwo itp., zaawansowane możliwości konfiguracji i zautomatyzowane działanie integracji systemów czyszczenia laserowego stały się kluczem do poprawy wydajności linii produkcyjnej, redukcji kosztów pracy i zapewnienia spójności czyszczenia.

Współpraca z systemami automatyki

Nowoczesne urządzenia do czyszczenia laserowego zazwyczaj obsługują integrację z różnymi platformami automatyki przemysłowej, takimi jak łączenie z systemami robotów, systemami sterowania PLC, systemami pozycjonowania wizualnego itp., za pośrednictwem interfejsów komunikacyjnych (EtherCAT, Profinet, Modbus itp.). Może osiągnąć:

- Czyszczenie laserowe wspomagane robotem: ramię robota napędza głowicę czyszczącą, która porusza się precyzyjnie, umożliwiając automatyczne czyszczenie dużych ilości skomplikowanych, zakrzywionych powierzchni.

- Sterowanie torem i połączenie głowicy skanującej: Dzięki platformie łączącej wiele osi lub automatycznej szynie ślizgowej ścieżka skanowania laserowego jest kontrolowana, co pozwala na wydajne i ciągłe czyszczenie dużych elementów obrabianych.

- Zdalne wyzwalanie i mechanizm blokujący: zapewniają bezpieczeństwo pracy i stabilność sprzętu, a także obsługują automatyczne mechanizmy zapobiegające zalaniu i nieprawidłowemu wyłączaniu.

Rejestrowanie i analiza danych

Zaawansowane systemy czyszczenia laserowego są zazwyczaj wyposażone w moduły rejestrujące dane klasy przemysłowej, które rejestrują podstawowe parametry każdej operacji czyszczenia, takie jak moc, częstotliwość, szerokość impulsu, czas trajektorii itp., co ułatwia późniejszą analizę i śledzenie jakości:

- Archiwizacja parametrów czyszczenia: Dane dotyczące czyszczenia dla każdej partii obrabianych przedmiotów są automatycznie zapisywane, a status czyszczenia w każdym momencie można prześledzić.

- Analiza jakości: W połączeniu z wykrywaniem efektów czyszczenia (np. poprzez rozpoznawanie obrazu lub sprzężenie zwrotne z czujnika) tworzona jest baza danych dla różnych materiałów i kombinacji parametrów, która wspomaga optymalizację procesu.

- Zdalna diagnostyka i aktualizacja systemu: Platforma chmurowa lub serwer przemysłowy umożliwiają zdalną aktualizację oprogramowania i diagnostykę błędów, co pozwala zwiększyć efektywność reakcji posprzedażowej.

Rozwiązania dostosowane do potrzeb klienta

W odpowiedzi na szczególne potrzeby klientów w zakresie czyszczenia, system czyszczenia laserowego można elastycznie dostosować do indywidualnych potrzeb, stosując specjalne systemy osprzętu, platformy obrotowe, linie przenośników rolkowych, automatyczne systemy załadunku i rozładunku itp.:

- Specjalna konstrukcja uchwytu: zwiększa wydajność mocowania i gwarantuje, że wiązka lasera stabilnie pokrywa obszar czyszczenia.

- Zautomatyzowane przetwarzanie wsadowe, takie jak dokowanie do automatycznych linii montażowych w celu zapewnienia ciągłej pracy wielu stanowisk w scenariuszach przemysłowych;

- Elastyczna regulacja procesu: System obsługuje wielozadaniowe ustawienia parametrów procesu, co ułatwia szybkie przełączanie się między różnymi zadaniami czyszczenia.

Dzięki zaawansowanym ustawieniom i automatycznej integracji sprzęt do czyszczenia laserowego nie jest już odosobnionym, samodzielnym narzędziem, ale ważną częścią inteligentnej linii produkcyjnej. Nie tylko poprawia rytm produkcji i spójność czyszczenia, ale także pomaga przedsiębiorstwom budować zrównoważony, wysoce elastyczny i wysokiej jakości inteligentny system produkcyjny.

Podsumować

Wyjątkowa wydajność maszyny czyszczącej laserem impulsowym o doskonałej wydajności i stabilnej pracy zależy nie tylko od wysokiej jakości korpusu generatora laserowego, ale także od naukowego planowania i rozsądnej konfiguracji całego systemu od ustawienia do zastosowania. Niezależnie od tego, czy chodzi o złożone czyszczenie rdzy metalu, usuwanie warstwy tlenkowej czy precyzyjną obróbkę powierzchni formy, aby uzyskać wydajne, bezpieczne i kontrolowane efekty czyszczenia, konieczne jest zapewnienie, że wszystkie etapy procesu są ściśle wykonywane:

Od wczesnej oceny stanu czyszczenia (w tym rodzaju materiału, charakterystyki zanieczyszczeń, celu czyszczenia), poprzez wybór odpowiedniego typu generatora laserowego i parametrów mocy, dopasowanie odpowiedniego układu chłodzenia i sprzętu do oczyszczania spalin, aż po późniejsze wyrównanie wiązki laserowej, debugowanie parametrów, kalibrację systemu i ochronę bezpieczeństwa itp., każde ogniwo będzie miało bezpośredni wpływ na wydajność pracy sprzętu, dokładność czyszczenia i żywotność. Naukowy proces ustawiania może nie tylko poprawić spójność czyszczenia, ale także znacznie obniżyć koszty operacyjne i częstotliwość konserwacji, co jest kluczem do zapewnienia długoterminowej i wydajnej pracy przedsiębiorstwa.

Uzyskaj rozwiązania laserowe

Jeśli szukasz naprawdę wydajnego, inteligentnego i wszechstronnego rozwiązania do obróbki powierzchni laserowej, Laser AccTek będzie Twoim idealnym wyborem. Jesteśmy zobowiązani do dostarczania globalnym klientom systemów czyszczenia laserem impulsowym obejmujących wiele branż i scenariuszy. Sprzęt obejmuje różne poziomy mocy od 50 W do 500 W, odpowiednie do zastosowań w każdych warunkach, od lekkiego czyszczenia plam po usuwanie rdzy z dużych zanieczyszczeń. Co ważniejsze, wspieramy również kompleksowe usługi dostosowane do potrzeb klienta i możemy elastycznie konfigurować ekskluzywne urządzenia, systemy automatyki i interfejsy operacyjne zgodnie z kształtem przedmiotu obrabianego, potrzebami czyszczenia i środowiskiem linii produkcyjnej.

Ponadto dysponujemy doświadczonym zespołem inżynierów technicznych, który może zapewnić klientom indywidualną ocenę stanu przedsprzedażowego, zdalne wskazówki dotyczące instalacji, szkolenie z obsługi i ciągłe wsparcie techniczne, aby zapewnić, że możesz korzystać ze sprzętu płynnie, wydajnie i bez obaw na każdym etapie użytkowania sprzętu. Wybierając nas, wybierasz profesjonalizm, wydajność i długoterminową wartość. Witamy w Skontaktuj się z nami aby uzyskać bezpłatne rozwiązania testowe lub spersonalizowane porady konsultacyjne.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe