Jak działa układ optyczny skupiający w urządzeniu do spawania laserowego?

Spawanie laserem światłowodowym to wydajna i precyzyjna technologia łączenia metali, w której optyka skupiająca (optyka do spawania laserowego) odgrywa kluczową rolę. Optyka skupiająca precyzyjnie kontroluje dostarczanie energii lasera, tworząc stabilny punkt o wysokiej intensywności w obszarze spoiny. Optymalizacja charakterystyki ogniskowania wiązki pozwala znacznie poprawić jakość, wygląd i głębokość spoiny. Niniejszy artykuł wyjaśnia podstawowe zasady, komponenty i kluczowe punkty optymalizacji systemu ogniskowania, aby pomóc czytelnikom zrozumieć zasadniczą rolę optyki skupiającej w spawaniu laserowym.

Spis treści

Podstawowa zasada ogniskowania laserowego

Ogniskowanie laserowe nie polega jedynie na skupieniu wiązki w jednym punkcie; określa ono sposób, w jaki energia jest rozprowadzana na powierzchni przedmiotu obrabianego, co bezpośrednio wpływa na penetrację, kształt spoiny, strefę wpływu ciepła i stabilność procesu. W spawaniu laserem światłowodowym, konstrukcja i kontrola układu optycznego ogniskującego (optyki do spawania laserowego) są kluczowe dla uzyskania wysokiej jakości spoin.

Związek między rozmiarem plamki a gęstością energii

Im mniejsza średnica skupionej plamki, tym bardziej skoncentrowana jest energia na jednostkę powierzchni, co przekłada się na wyższą penetrację i wydajność nagrzewania. Z kolei większy rozmiar plamki skutkuje bardziej rozproszonym rozkładem energii, co zazwyczaj prowadzi do szerszego, ale płytszego jeziorka stopionego materiału. Dlatego, w zależności od celu procesu (głęboka penetracja czy stapianie powierzchniowe), konieczny jest dobór odpowiedniej ogniskującej konfiguracji optycznej w celu kontrolowania rozmiaru plamki.

Głębia ostrości i tolerancja przetwarzania

Głębia ostrości odnosi się do zakresu dopuszczalnego odchylenia ogniska w przestrzeni. Mniejsze rozmiary plamki zazwyczaj skutkują mniejszą głębią ostrości, co z kolei zwiększa wymagania dotyczące wysokości powierzchni przedmiotu obrabianego, dokładności mocowania i pozycjonowania. W przypadku spoin obejmujących grube blachy lub głębokie wtopienie, mniejsza głębia ostrości może skutkować większą gęstością energii, ale spójność położenia przedmiotu obrabianego musi być zachowana przez cały proces. W przypadku zastosowań o dużych tolerancjach montażowych może być konieczne poświęcenie części skupienia punktowego na rzecz większej tolerancji głębi ostrości.

Wpływ skupienia na trybie spawania

Charakterystyka ogniskowania decyduje o tym, czy spawanie jest głównie przewodowe, czy z oczkiem. Bardziej rozproszone ogniskowanie zazwyczaj tworzy płytkie jeziorko spawalnicze, w którym dominuje przewodzenie, co skutkuje płaską spoiną i szeroką strefą wpływu ciepła. Z kolei silnie skoncentrowane ogniskowanie ułatwia tworzenie głębokich, wąskich spoin z oczkiem, umożliwiając większą głębokość wtopienia, ale wymagając lepszej kontroli parametrów i stabilności procesu. Wybór odpowiedniej strategii ogniskowania zależy od materiału, grubości blachy i celów produkcyjnych.

Typowe czynniki fizyczne wpływające na stabilność ostrości

Różnorodne czynniki praktyczne mogą powodować dryft ostrości lub zniekształcenia punktowe. Należą do nich zmiany właściwości optycznych podgrzewanych elementów optycznych (soczewkowanie termiczne), rozszerzalność cieplna lub wibracje mechanicznego mocowania i tubusu obiektywu, turbulencje powietrza otoczenia oraz zanieczyszczenie powierzchni optycznych. Czynniki te mogą negatywnie wpływać na spójność optyki spawania laserowego, wpływając na powtarzalność i wydajność spawania.

Praktyczne sposoby kontrolowania i poprawy wydajności ustawiania ostrości

Do popularnych metod należą: zastosowanie ekspandera wiązki w torze optycznym w celu zwiększenia średnicy wiązki padającej, a tym samym lepszej kontroli efektu ogniskowania; dobór wysokiej jakości soczewek o krótkiej ogniskowej lub dedykowanych soczewek ogniskujących w celu uzyskania pożądanego punktu skupienia wiązki; włączenie do systemu autofokusa lub urządzeń monitorujących w czasie rzeczywistym (takich jak czujniki wizualne, monitorowanie jeziorka stopionego metalu lub monitorowanie mocy online) w celu automatycznej kompensacji dryftu ogniskowania; oraz poprawa jakości wiązki (zmniejszenie rozbieżności i zniekształceń wiązki) w celu uzyskania niemal idealnej wydajności ogniskowania. W celu ograniczenia zakłóceń zewnętrznych, na miejscu często stosuje się również sztywne mocowania i stałą kontrolę temperatury.

Ogniskowanie odgrywa kluczową rolę jako „dystrybutor energii” w spawaniu laserowym: rozmiar plamki, głębokość ogniska i stabilność ogniska łącznie determinują głębokość wtopienia spoiny, jej morfologię i tolerancje procesu. Zrozumienie tych zależności jakościowych i wdrożenie ukierunkowanych środków kontroli (takich jak udoskonalenie konstrukcji optycznej, wykorzystanie autofokusa i monitorowania w czasie rzeczywistym oraz poprawa stabilności środowiskowej i mechanicznej) są kluczowe dla poprawy jakości spawania laserem światłowodowym i stabilności produkcji.

Elementy układu optycznego ogniskującego

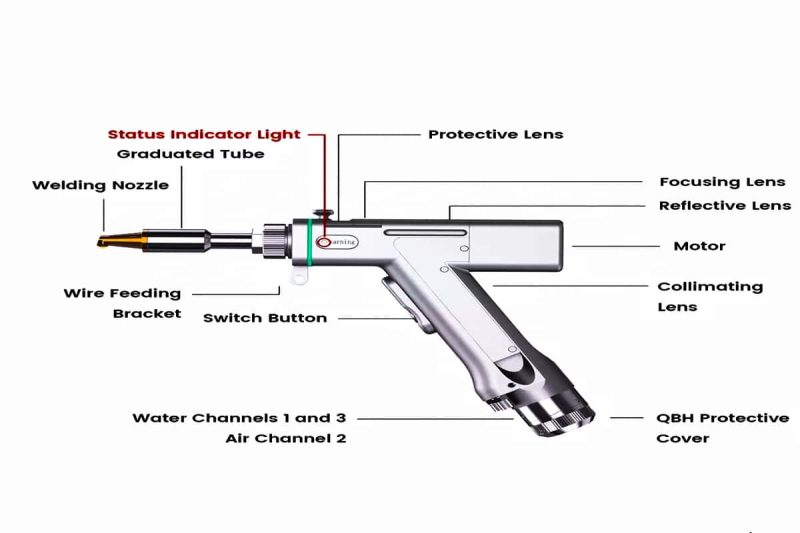

Układ optyczny skupiający składa się z kilku kluczowych komponentów, które współpracują ze sobą, aby kontrolować, przesyłać i ostatecznie precyzyjnie skupiać energię lasera w miejscu spawania. Kompletne i wydajne rozwiązanie optyczne do spawania laserowego musi zapewniać efektywny transfer energii, a jednocześnie równoważyć długoterminową stabilność i łatwość utrzymania pola spawania.

Źródło światła laserowego: Źródło światła jest źródłem energii dla systemu. W spawaniu laserowym światłowodowym zazwyczaj stosuje się światłowodowe generatory laserowe dużej mocy. Generatory laserowe światłowodowe zapewniają stabilną moc wyjściową i wysoką jakość wiązki, zachowując doskonały rozkład energii na długich ścieżkach przesyłowych. Stanowi to niezawodną podstawę do kolimacji i ogniskowania. Wybierając źródło światła, należy wziąć pod uwagę moc wyjściową, jakość wiązki (do końcowej kontroli punktowej) oraz kompatybilność ze sprzężeniem światłowodowym.

Elementy kolimacji i kształtowania wiązki: Wiązka optyczna wychodząca ze światłowodu często wykazuje pewien stopień rozbieżności. Elementy kolimacji odpowiadają za przekształcenie tej rozbieżności w wiązkę niemal równoległą. Jednocześnie, kształtowniki wiązki lub ekspandery dostosowują średnicę padania i rozkład energii zgodnie z wymaganiami procesu (na przykład w celu uzyskania bardziej równomiernego rozkładu punktowego lub określonego kształtu), aby uzyskać pożądaną gęstość energii i kształt jeziorka stopionego podczas ogniskowania. Wysokiej jakości elementy kolimacji i kształtowania znacznie redukują straty transmisji i zniekształcenia frontu falowego, a także są niezbędne do uzyskania stabilnego ogniskowania.

Układ optyczny ogniskujący: Element ogniskujący to główny element, który określa rozmiar plamki, głębokość ogniskowania i tolerancję mocy. Obejmuje on soczewkę ogniskującą o stałej lub zmiennej ogniskowej, głowicę ogniskującą oraz optykę skanującą do przetwarzania trajektorii (np. układ skanowania lustrzanego). Materiał, powłoka i struktura soczewki ogniskującej muszą być odporne na wysoką gęstość mocy i ograniczać absorpcję, aby zapewnić transmisję i długotrwałą niezawodność. Różne schematy ogniskowania odpowiadają różnym trybom spawania (na przykład mniejsza plamka dla głębokiego wtopienia, a większa dla szerokich i płytkich spoin). Dlatego wybór elementów ogniskujących ma znaczący wpływ na okno procesowe.

System dostarczania wiązki: Ten system odpowiada za bezpieczne i wydajne dostarczanie światła laserowego ze źródła do stanowiska roboczego. Typowe komponenty obejmują złącza światłowodowe, reflektory, rury przedłużające i precyzyjne mocowania. Doskonała ścieżka dostarczania wiązki maksymalizuje jakość frontu fali, minimalizuje straty odbicia i rozproszenia oraz ułatwia regulację na miejscu. Sztywność mechaniczna systemu dostarczania, mechanizmy ustawiania i niezawodność interfejsu są bezpośrednio związane z powtarzalną dokładnością pozycjonowania podczas produkcji.

Wymienione wyżej komponenty – źródło światła, kolimator i układ kształtowania, układ ogniskujący oraz ścieżka transmisji – wspólnie tworzą wydajny i niezawodny system optyczny ogniskujący. Każde pogorszenie wydajności dowolnego komponentu wpłynie na końcowy efekt ogniskowania i jakość spoiny. Dlatego kompleksowe rozważania, w tym ogólna integralność i konserwacja na miejscu, mają kluczowe znaczenie podczas projektowania i doboru.

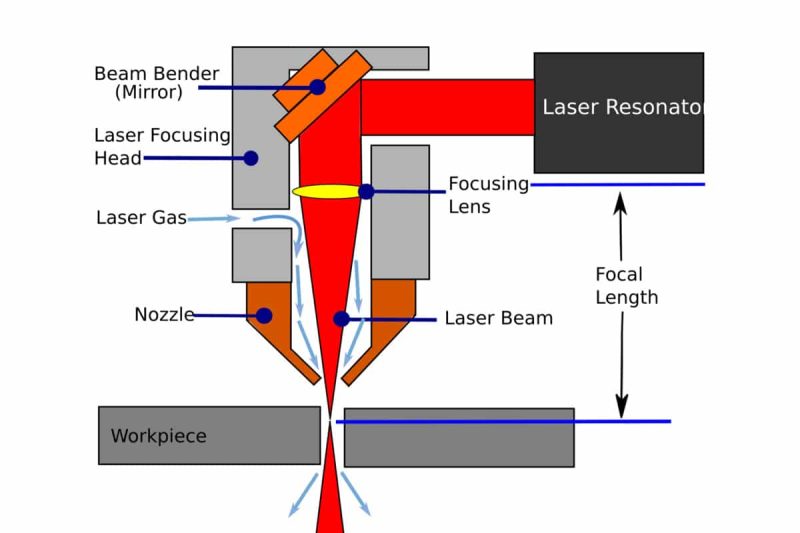

Zasada działania układu optycznego ogniskującego

Układ optyczny skupiający odgrywa kluczową rolę w spawaniu laserowym, decydując o tym, czy energia lasera może być skutecznie i precyzyjnie dostarczana do powierzchni przedmiotu obrabianego. Cały proces obejmuje nie tylko generowanie i transmisję wiązki laserowej, ale również wiele etapów, takich jak kolimacja, ogniskowanie i centrowanie. Każdy etap bezpośrednio wpływa na gęstość energii i jakość spoiny. Zrozumienie zasad działania układów optycznych do spawania laserowego może pomóc w optymalizacji parametrów procesu i zapewnieniu stabilnych rezultatów spawania.

Generowanie i kolimacja wiązki

Działanie układu optycznego skupiającego rozpoczyna się od wygenerowania wiązki. Generator lasera światłowodowego dużej mocy emituje silną wiązkę laserową przez wyjściowe włókno światłowodowe, zazwyczaj charakteryzującą się rozkładem Gaussa z pewnym stopniem dywergencji. Bez obróbki wiązka szybko rozprasza się podczas transmisji, zmniejszając swoją gęstość energetyczną i utrudniając osiągnięcie precyzji i intensywności wymaganej do spawania. Dlatego system jest wyposażony w kolimujące urządzenia optyczne, takie jak soczewki kolimujące, ekspandery wiązki lub soczewki kolimujące, które przekształcają rozbieżną wiązkę w wiązkę niemal równoległą. Ten krok nie tylko zmniejsza straty energii i zniekształcenia frontu fali w torze optycznym, ale także zapewnia stabilne warunki światła padającego do późniejszego ogniskowania, tworząc podwaliny pod wydajną optykę do spawania laserowego.

Ogniskowanie wiązki

Gdy równoległa wiązka światła wpada do soczewki skupiającej lub soczewki ogniskującej, wiązka skupia się do ogniskowej soczewki, tworząc maleńki punkt o wyjątkowo wysokiej gęstości energii. Rozmiar i kształt skupionego punktu zależą od ogniskowej soczewki, odległości od obiektu i jakości wiązki. Dzięki precyzyjnej regulacji położenia soczewki lub głowicy ogniskującej, położenie ogniska i rozmiar plamki można skutecznie zmieniać, dostosowując je do różnych wymagań procesu spawania. Na przykład, spawanie z głębokim wtopieniem zazwyczaj wymaga mniejszej plamki i wyższej gęstości mocy, podczas gdy obróbka cieplna powierzchni lub spawanie punktowe może wymagać większej plamki dla równomiernego nagrzewania. Wysokiej jakości proces ogniskowania zapewnia koncentrację energii lasera w obszarze spawania, co poprawia głębokość wtopienia i wytrzymałość spoiny.

Wyrównanie wiązki

Ustawienie jest niezbędne, aby zapewnić precyzyjne ustawienie ogniska na docelowym położeniu spawanego elementu. Nowoczesne systemy spawania laserowego zazwyczaj wykorzystują regulowane platformy optyczne, elementy napędowe z serwomotorami lub precyzyjne mechaniczne urządzenia pozycjonujące w celu precyzyjnego dostrojenia kierunku wiązki i położenia ogniska. W zautomatyzowanej produkcji, optyczne systemy ogniskujące są często wyposażone w pomocniczy sprzęt monitorujący, taki jak kamery przemysłowe, dalmierze laserowe lub systemy wizualnego monitorowania jeziorka spawalniczego, aby w czasie rzeczywistym śledzić, czy ognisko jest ustawione zgodnie ze ścieżką spawania. Ten dynamiczny mechanizm monitorowania i sprzężenia zwrotnego pozwala szybko korygować przesunięcia ogniska w przypadku odkształceń lub błędów położenia spawanego elementu, zapewniając ciągłość i wysoką spójność procesu spawania.

Od generacji i ustawienia wiązki, po ostateczne ogniskowanie i ustawienie, każdy etap decyduje o tym, czy laser może stabilnie i skutecznie oddziaływać na powierzchnię spoiny. Tylko wtedy, gdy źródło światła, kolimacja, ogniskowanie i ustawienie działają w tandemie, można osiągnąć stabilne ogniskowanie o wysokiej gęstości energii, umożliwiające szybkie topienie metalu i mocne połączenie. Ta zasada działania stanowi rdzeń optyki do spawania laserowego i technologiczny fundament dla osiągnięcia wysokiej jakości procesów spawania laserowego.

Czynniki wpływające na wydajność układu optycznego

Na wydajne i stabilne działanie układu optycznego skupiającego w spawaniu laserowym wpływa wiele czynników. Czynniki te nie tylko decydują o możliwości skutecznej koncentracji energii lasera w miejscu spawania, ale także bezpośrednio wpływają na głębokość, kształt i spójność spoiny. Aby lepiej zrozumieć zasady działania układu optycznego do spawania laserowego, możemy przeanalizować go z kilku perspektyw, w tym charakterystyki wiązki, stabilności systemu, właściwości materiału i środowiska zewnętrznego.

Jakość wiązki i gęstość mocy

Jakość wiązki jest kluczowym parametrem decydującym o możliwości skutecznego skupienia wiązki laserowej. Wyższa jakość wiązki oznacza, że energia lasera zachowuje mniejszy kąt rozbieżności podczas transmisji i ogniskowania, tworząc ostatecznie mniejszy i bardziej stabilny punkt w ognisku. Mniejszy rozmiar plamki przekłada się na wyższą gęstość mocy, co pozwala na szybsze nagrzewanie i topienie metalu, znacząco poprawiając wydajność spawania i wytrzymałość spoiny. Z kolei słaba jakość wiązki skutkuje większym rozmiarem skupionej plamki i niewystarczającą gęstością energii, co może prowadzić do niewystarczającego wtopienia lub nierównych spoin.

Stabilność i dokładność systemu

Stabilność i dokładność układu optycznego mają bezpośredni wpływ na spójność spoiny. Wahania mocy wyjściowej lasera, niewielkie drgania elementów optycznych lub dryft ogniskowania mogą pogorszyć jakość spoiny. Brak stabilności podczas długotrwałej lub intensywnej pracy może prowadzić do wad spoiny, takich jak pęknięcia, porowatość lub niepełne przetopienie. Dlatego układy optyczne z ogniskowaniem wymagają precyzyjnych urządzeń do montażu i centrowania optycznego, w połączeniu z zaawansowanymi systemami chłodzenia i kompensacji termicznej, aby zapewnić dokładne i stabilne ogniskowanie w całym procesie spawania.

Właściwości materiału

Różne materiały znacząco różnią się pod względem zdolności pochłaniania światła laserowego. W przypadku materiałów silnie odblaskowych, takich jak miedź i aluminium, energia lasera jest łatwo odbijana, co prowadzi do niewystarczającej absorpcji. Wpływa to nie tylko na wydajność spawania, ale może również powodować odbijanie światła laserowego z powrotem do elementów optycznych, uszkadzając soczewki lub lustra. Aby rozwiązać ten problem, systemy optyczne zazwyczaj wykorzystują specjalne powłoki optyczne, konstrukcje antyrefleksyjne lub odpowiednie dopasowanie długości fali, aby poprawić wydajność absorpcji materiału. Ponadto, przewodność cieplna i temperatura topnienia materiału mogą wpływać na rozkład energii w ognisku spawania, zmieniając morfologię jeziorka stopionego metalu i jakość spawania.

Czynniki środowiskowe

Wpływ środowiska zewnętrznego na wydajność układu optycznego ma również kluczowe znaczenie. Cząsteczki kurzu w powietrzu mogą osadzać się na powierzchniach optycznych, powodując utratę energii lub przesunięcie ogniska. Wahania temperatury mogą powodować rozszerzalność cieplną elementów optycznych, skutkując niewielkimi przesunięciami położenia ogniska. Turbulencje powietrza mogą nawet zmieniać ścieżkę propagacji wiązki, powodując nierównomierny rozkład energii. Aby złagodzić te problemy, wiele zaawansowanych systemów spawania laserowego wykorzystuje szczelne zabezpieczenia, stałą kontrolę temperatury lub dodatkowe gazy osłonowe, aby utrzymać stabilną wydajność.

Ogólnie rzecz biorąc, jakość wiązki i gęstość mocy, stabilność i dokładność systemu, właściwości materiałów oraz warunki środowiskowe to kluczowe czynniki wpływające na wydajność systemów optycznych skupiających. Tylko odpowiednia kontrola i optymalizacja tych czynników umożliwia pełne wykorzystanie energii lasera, gwarantując stabilne, wydajne i wysokiej jakości rezultaty spawania.

Optymalizacja i regulacja

W rzeczywistym procesie spawania laserowego układ optyczny skupiający nie jest statyczny. Różne materiały spawalnicze, grubości i wymagania procesowe stawiają nowe wyzwania przed ogniskowaniem laserowym. Dlatego, aby zapewnić optymalną wydajność układu optycznego do spawania laserowego, system wymaga ciągłej optymalizacji i precyzyjnego dostrajania.

Wyrównanie elementów optycznych

Precyzyjne ustawienie elementów optycznych jest niezbędne dla zapewnienia stabilnej transmisji wiązki. Zazwyczaj wymaga to użycia kolimatorów laserowych, płytek centrujących lub monitorów CCD do monitorowania ścieżki optycznej. Położenie i kąt soczewek, reflektorów i złączy światłowodowych są następnie indywidualnie regulowane, aby zapewnić propagację wiązki laserowej wzdłuż idealnej ścieżki optycznej. Nawet najmniejsze rozbieżności w ustawieniu elementów optycznych mogą skutkować nieprawidłowym kształtem plamki, utratą energii, a nawet dryftem ogniska. Dlatego ustawienie musi być wykonywane nie tylko podczas instalacji i uruchomienia, ale także regularnie w ramach rutynowej konserwacji.

Regulacja ostrości

Elementy obrabiane o różnej grubości i z różnych materiałów wymagają różnych pozycji ogniskowania i rozmiarów plamki. Na przykład, spawanie cienkich blach wymaga mniejszej ogniskowej dla cienkich spoin, podczas gdy spawanie grubszych blach wymaga głębszego ogniskowania w celu zwiększenia penetracji. Poprzez regulację położenia soczewki ogniskującej, głębokość ogniskowania i średnicę plamki można elastycznie zmieniać, dostosowując je do wymagań procesu. Niektóre zaawansowane systemy posiadają również moduł automatycznej regulacji ogniskowania, umożliwiający szybkie przełączanie za pomocą oprogramowania, co znacznie poprawia wydajność produkcji i elastyczność.

Technologia monitorowania w czasie rzeczywistym

Wraz z rozwojem inteligentnej produkcji, coraz więcej urządzeń do spawania laserowego wykorzystuje technologię monitorowania w czasie rzeczywistym. Do popularnych metod należą monitorowanie za pomocą kamer o wysokiej prędkości, detekcja za pomocą czujników optycznych oraz analiza jeziorka spawalniczego online. Technologie te zapewniają bieżące informacje zwrotne na temat położenia plamki lasera, kształtu jeziorka spawalniczego i rozkładu energii podczas procesu spawania. W przypadku wykrycia odchylenia ostrości lub anomalii spawania, system może natychmiast uruchomić alarm, a nawet automatycznie dostosować parametry, aby zapobiec powstawaniu wad. Monitorowanie w czasie rzeczywistym nie tylko poprawia niezawodność spawania, ale także zapewnia automatyzację i inteligentną produkcję.

Dzięki precyzyjnemu ustawieniu elementów optycznych, regulacji położenia ogniska i wykorzystaniu technologii monitorowania w czasie rzeczywistym, układ optyczny ogniskujący zachowuje większą stabilność i elastyczność, lepiej dostosowując się do zróżnicowanych warunków spawania. Optymalizacja i regulacja nie tylko poprawiają ogólną wydajność optyki do spawania laserowego, ale także stanowią solidną podstawę dla wysokiej jakości i kontroli procesu spawania.

Wyzwania i rozważania

Chociaż układ optyczny skupiający odgrywa kluczową rolę w spawaniu laserowym, praktyczne zastosowania wciąż wiążą się z szeregiem wyzwań. Wynikają one nie tylko z długotrwałej eksploatacji samego urządzenia, ale także z zewnętrznych czynników środowiskowych i bezpieczeństwa. Niewłaściwe rozwiązanie tych problemów może negatywnie wpłynąć na stabilność działania układu optycznego i jakość spoiny. Dlatego zrozumienie tych problemów i podjęcie środków zapobiegawczych ma kluczowe znaczenie dla zapewnienia niezawodnej pracy systemu.

Konserwacji sprzętu

Podczas długotrwałej eksploatacji, elementy optyczne urządzeń laserowych nieuchronnie gromadzą kurz i olej lub utleniają się pod wpływem wysokich temperatur. Warunki te obniżają transmisję światła i wydajność transmisji wiązki. Niezastosowanie odpowiednich środków zaradczych może prowadzić do zniekształceń wiązki, a nawet jej uszkodzenia. Dlatego regularna kontrola i wymiana soczewek, reflektorów i złączy światłowodowych jest niezbędna dla utrzymania długoterminowej stabilności systemu.

Czyszczenie elementów optycznych

Podczas procesu spawania, unoszące się cząstki metalu i dym mogą łatwo zanieczyścić soczewki optyczne i powierzchnie luster. Zanieczyszczenia te nie tylko wpływają na ogniskowanie wiązki, ale mogą również spowodować nieodwracalne uszkodzenia soczewki ze względu na działanie lasera wysokoenergetycznego. Aby temu zapobiec, często stosuje się okna ochronne, systemy nadmuchu powietrza lub urządzenia izolacyjne do ochrony elementów optycznych. Ponadto, czyszczenie bezpyłową ściereczką i specjalistycznymi rozpuszczalnikami jest niezbędne, aby uniknąć zarysowania soczewki i zapewnić drożność ścieżki optycznej.

Wpływ środowiska

Układy optyczne z funkcją ogniskowania są bardzo wrażliwe na warunki otoczenia. Wahania temperatury mogą powodować rozszerzanie się lub kurczenie elementów optycznych, co prowadzi do zmiany położenia ogniska. Drgania mechaniczne mogą powodować odchylenia toru optycznego lub drgania ogniska, co poważnie wpływa na stabilność spawania. Dlatego najlepiej jest używać urządzenia w środowisku o stałej temperaturze i niskim poziomie drgań oraz wyposażyć je w konstrukcje antywibracyjne lub systemy kontroli temperatury, aby zminimalizować zewnętrzne zakłócenia w ogniskowaniu.

Zagadnienia bezpieczeństwa

Lasery dużej mocy charakteryzują się ekstremalnie wysoką gęstością energii, co stwarza potencjalne zagrożenie dla operatora i środowiska. Podczas projektowania i eksploatacji systemu należy wdrożyć niezbędne środki ochronne. Na przykład, osłony laserowe, przyciski zatrzymania awaryjnego oraz wymóg noszenia przez operatorów standardowych okularów ochronnych są niezbędne. Te zabezpieczenia są nie tylko wymagane przez prawo i przepisy branżowe, ale mają również fundamentalne znaczenie dla zapewnienia bezpieczeństwa zarówno personelu, jak i sprzętu.

Podsumowując, systemy optyczne skupiające nieuchronnie napotykają wyzwania w praktycznych zastosowaniach, takie jak konserwacja, czyszczenie, ochrona środowiska i bezpieczeństwo. Regularna konserwacja, skuteczne środki ochronne i ścisłe przestrzeganie procedur operacyjnych mogą zminimalizować ryzyko i zapewnić długoterminową stabilność, wydajność i bezpieczeństwo optyki do spawania laserowego.

Podsumować

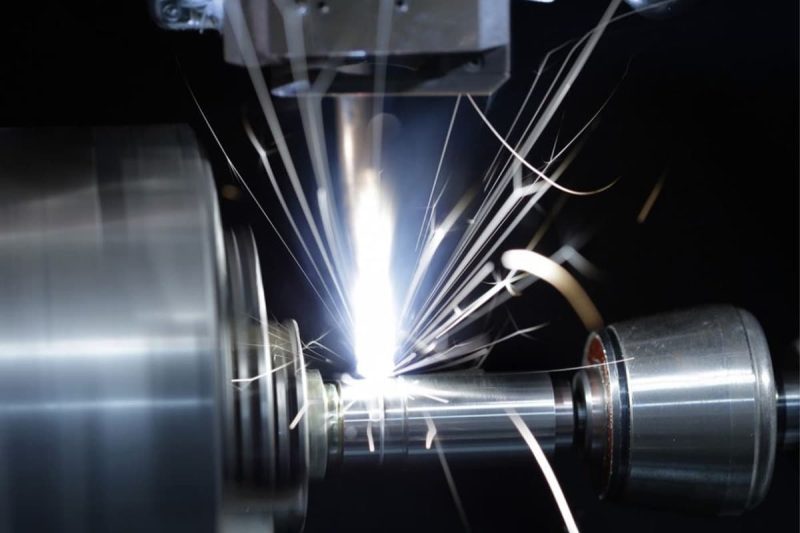

Układ optyczny skupiający spawarka laserowa światłowodowa ma decydujący wpływ na wydajność spawania. Precyzyjne i stabilne ogniskowanie pozwala na bardziej skoncentrowane wprowadzanie ciepła podczas spawania, poprawiając tym samym jakość spoiny, głębokość wtopienia i wydajność obróbki. Jako wiodąca firma w dziedzinie optyki do spawania laserowego, Laser AccTek Wykorzystuje ciągłe innowacje i wiedzę specjalistyczną, aby stale optymalizować konstrukcję systemów optycznych ogniskujących, zapewniając optymalną wydajność w różnorodnych, złożonych scenariuszach spawalniczych. Patrząc w przyszłość, dzięki ciągłemu rozwojowi technologii optycznej i inteligentnemu sterowaniu, systemy optyczne ogniskujące zapewnią większą elastyczność i korzyści w spawaniu laserowym, napędzając tym samym rozwój przemysłu wytwórczego.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe