Jak spawanie laserowe wpływa na strefę wpływu ciepła (HAZ)?

W nowoczesnej technologii łączenia metali spawanie laserowe stało się kluczowym procesem w takich branżach jak motoryzacja, lotnictwo, instrumenty precyzyjne i urządzenia medyczne ze względu na wysoką gęstość energii, precyzję spoin i potencjał automatyzacji. W porównaniu z tradycyjnym spawaniem łukowym lub spawaniem oporowym, spawarki laserowe Zapewniają mniejsze spoiny, mniejsze odkształcenia i wyższą wydajność. Proces ten wpływa jednak również na metal bazowy otaczający spoinę, obszar znany jako strefa wpływu ciepła (HAZ).

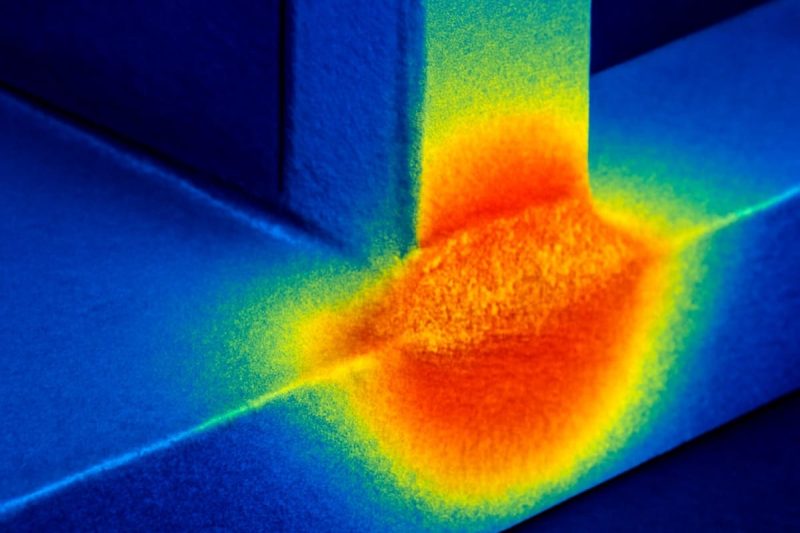

Strefa HAZ jest kluczowym pojęciem w badaniach i zastosowaniach praktycznych w spawalnictwie. Nie jest ona częścią jeziorka spawalniczego, lecz obszarem w pobliżu spoiny, gdzie mikrostruktura i właściwości zmieniają się pod wpływem cyklu termicznego spawania. Chociaż strefa HAZ nie topi się, jej struktura metalurgiczna, twardość i wytrzymałość często ulegają znacznym zmianom, co bezpośrednio wpływa na ogólną niezawodność spoiny.

W procesach spawania z wykorzystaniem generatorów laserowych, morfologia i właściwości strefy HAZ znacznie różnią się od właściwości stosowanych w tradycyjnych metodach spawania. Chociaż spawanie laserowe wykorzystuje skoncentrowaną energię i charakteryzuje się wyjątkowo szybkim tempem nagrzewania i chłodzenia, strefa HAZ jest zazwyczaj mniejsza, ale wewnętrzne zmiany mikrostrukturalne są nadal znaczące. Niniejszy artykuł szczegółowo analizuje mechanizm oddziaływania, główne cechy, czynniki kontroli oraz strategie ograniczania wpływu spawania laserowego na strefę HAZ, dostarczając naukowych wskazówek dla firm produkcyjnych w zakresie stosowania spawania laserowego.

Spis treści

Podstawy strefy wpływu ciepła (HAZ)

Strefa wpływu ciepła (HAZ) jest jednym z najbardziej wrażliwych i złożonych obszarów w spoinie. Chociaż metal bazowy w tym obszarze nie jest całkowicie stopiony, ciepło spoiny znacząco zmienia mikrostrukturę i właściwości mechaniczne metalu. Zrozumienie podstawowych pojęć, zmian metalurgicznych i czynników wpływających na HAZ jest kluczowe dla zrozumienia zachowania metalu podczas spawania laserowego i optymalizacji jakości spoiny. Niniejsza sekcja systematycznie wprowadza definicję i lokalizację HAZ, jej charakterystykę metalurgiczną oraz czynniki wpływające na jej właściwości, kładąc podwaliny pod szczegółową analizę specyficznych właściwości HAZ w spawaniu laserowym.

Definicja i lokalizacja

Strefa wpływu ciepła (HAZ) to obszar metalu bazowego znajdujący się poza linią wtopienia podczas spawania. Chociaż metal nie osiągnął jeszcze temperatury topnienia, jego temperatura znacznie wzrosła, a podczas chłodzenia zachodzą w nim zmiany mikrostrukturalne o różnym stopniu nasilenia. Innymi słowy, HAZ to typowa strefa “podgrzana, ale niestopiona”.

Zakres strefy wpływu ciepła (HAZ) zależy od ciepła doprowadzonego podczas spawania, metody spawania oraz właściwości termofizycznych materiału bazowego. Na przykład, w przypadku konwencjonalnego spawania łukowego, strefa wpływu ciepła (HAZ) może być szeroka ze względu na dużą ilość ciepła doprowadzonego. Natomiast w przypadku spawania laserowego, strefa wpływu ciepła (HAZ) jest często węższa ze względu na silnie skoncentrowane ciepło generowane przez generator laserowy, co skutkuje stosunkowo niewielkimi zmianami mikrostrukturalnymi. Jest to jedna z kluczowych zalet spawania laserowego w porównaniu z metodami konwencjonalnymi.

Zmiany metalurgiczne w strefie wpływu ciepła

Cykl termiczny spawania ma istotny wpływ na mikrostrukturę i właściwości metalu bazowego. W strefie HAZ temperatura ulega zmianom i można ją podzielić na kilka typowych stref, z których każda charakteryzuje się specyficznymi zmianami metalurgicznymi:

- Strefa wzrostu ziaren (strefa gruboziarnista): Ten obszar o wysokiej temperaturze w pobliżu linii przetopu osiąga temperatury przekraczające 1100–1350°C. Ziarna metalu znacznie się rozrastają, co powoduje zmniejszenie wytrzymałości i osłabienie udarności. Strefa gruboziarnista jest często uważana za najbardziej wrażliwą część strefy HAZ.

- Strefa Częściowo Rekrystalizowana (Strefa Drobnoziarnista): Temperatura jest nieco niższa niż w strefie gruboziarnistej, zazwyczaj między 900 a 1100°C. Ziarna ulegają tu rekrystalizacji, co skutkuje stosunkowo jednorodną mikrostrukturą i doskonałymi właściwościami mechanicznymi, niekiedy nawet lepszymi niż w przypadku metalu bazowego.

- Strefa przemiany fazowej: W przypadku stali austenityzacja zachodzi w temperaturze 800–900°C. Podczas chłodzenia austenit może przekształcić się w struktury takie jak martenzyt, bainit lub perlit. Szybkie chłodzenie prowadzi do powstania twardego i kruchego martenzytu, zwiększając podatność na pęknięcia; wolniejsze chłodzenie może prowadzić do powstania perlitu lub ferrytu, które charakteryzują się lepszą ciągliwością i wytrzymałością.

- Strefa częściowej przemiany fazowej i wytrącania: W zakresie temperatur 500–700°C węgliki lub inne wydzielenia niektórych pierwiastków stopowych mogą się rozpuścić lub ponownie wytrącić. Na przykład, w tym zakresie temperatur w stali nierdzewnej może wystąpić wytrącanie węglika chromu, co zwiększa podatność na korozję międzykrystaliczną.

- Powstawanie naprężeń szczątkowych: Ze względu na ostry gradient temperatury i wynikającą z tego asynchroniczność między rozszerzalnością cieplną a kurczeniem, w strefie wpływu ciepła łatwo powstają naprężenia szczątkowe. Naprężenia te mogą zmniejszyć trwałość zmęczeniową połączenia i spowodować pęknięcia zimne lub korozyjne.

Zmiany metalurgiczne powodują, że strefa HAZ staje się “słabym ogniwem” w złączu spawanym, wymagającym szczególnej uwagi podczas projektowania procesu.

Czynniki wpływające na właściwości strefy HAZ

Właściwości strefy wpływu ciepła (HAZ) nie są stałe, lecz zależą od wielu czynników. Należą do nich:

Skład chemiczny i właściwości metalurgiczne metalu bazowego: Stale o wysokiej zawartości węgla częściej tworzą twardy i kruchy martenzyt podczas spawania, co zwiększa podatność na pęknięcia. Różnice we właściwościach termofizycznych stali niskostopowych, stali nierdzewnych lub stopów aluminium również determinują mikrostrukturę i właściwości strefy wpływu ciepła (HAZ).

Dopływ i rozkład ciepła podczas spawania: Większy dopływ ciepła prowadzi do szerszej strefy HAZ i wyraźniejszej strefy gruboziarnistej. Niższy dopływ ciepła zmniejsza zakres zmienności mikrostruktury, ale może zwiększać ryzyko pękania na zimno.

Szybkość nagrzewania i chłodzenia: Szybkie chłodzenie prowadzi do powstawania twardych i kruchych struktur, takich jak martenzyt; wolne chłodzenie prowadzi do nadmiernego rozrostu ziaren i zmniejszenia wytrzymałości. Dlatego należy znaleźć równowagę między tymi dwoma zjawiskami.

Parametry procesu spawania: moc generatora laserowego, prędkość spawania, średnica plamki i położenie ogniska – wszystkie te czynniki bezpośrednio wpływają na rozkład ciepła i szerokość strefy HAZ. Spawanie laserowe oferuje zaletę skoncentrowanego ciepła i wysokiej gęstości energii, co skutecznie redukuje obszar strefy HAZ.

Projektowanie i montaż połączeń: Różne konfiguracje połączeń (doczołowe, zakładkowe, zaokrąglone) oraz szczeliny montażowe zmieniają lokalny cykl termiczny, wpływając tym samym na rozkład mikrostruktury w strefie wpływu ciepła (HAZ). Na przykład, nadmierne szczeliny mogą prowadzić do nieprawidłowego przewodzenia ciepła i zwiększać ryzyko wystąpienia defektów.

Chociaż strefa wpływu ciepła (HAZ) pozostaje niestopiona, podlega złożonej ewolucji mikrostrukturalnej i zmianom właściwości w wyniku cyklu termicznego spawania. Na jej właściwości wpływa wiele czynników, w tym materiał bazowy, parametry procesu spawania oraz konfiguracja złącza. Zrozumienie definicji strefy wpływu ciepła (HAZ), jej mechanizmów metalurgicznych i czynników wpływających na nią jest kluczowe dla opanowania metalurgii spawania i fundamentalne dla zapewnienia jakości i niezawodności spawania laserowego. Poprzez odpowiednią kontrolę parametrów procesu, a w szczególności wykorzystanie wysokiej gęstości energii generatorów laserowych, można skutecznie zminimalizować niekorzystny wpływ strefy wpływu ciepła (HAZ), co przekłada się na stabilniejszą jakość spoin w przemyśle wytwórczym.

Charakterystyka strefy wpływu ciepła w spawaniu laserowym

W porównaniu z tradycyjnymi metodami spawania, takimi jak spawanie łukowe i spawanie wolframem w osłonie gazów obojętnych, źródło ciepła generowane przez generator laserowy oferuje zalety wysokiej gęstości energii, skoncentrowanego dopływu ciepła i krótkiego czasu ekspozycji. Skutkuje to znacząco różnymi właściwościami strefy wpływu ciepła (HAZ) podczas spawania laserowego pod względem rozmiaru, mikrostruktury i właściwości. Zrozumienie tych właściwości może pomóc przemysłowi produkcyjnemu lepiej wykorzystać unikalne zalety spawania laserowego, poprawić jakość połączeń i zminimalizować niekorzystne skutki metalurgiczne.

Wymiary i geometria

Jedną z największych zalet spawania laserowego jest jego silnie skoncentrowane ciepło dopływowe. Ponieważ generator laserowy może skupić energię w niezwykle małym punkcie, szerokość nagrzewania materiału bazowego jest znacznie zmniejszona. W przeciwieństwie do bardziej rozproszonego źródła ciepła i szerokiej ścieżki wymiany ciepła w tradycyjnym spawaniu łukowym, strefa wpływu ciepła generowana przez spawanie laserowe zazwyczaj charakteryzuje się następującymi cechami:

Węższa szerokość: Podczas gdy strefa HAZ tradycyjnego spawania łukowego często wynosi kilka milimetrów, a nawet centymetrów, strefę HAZ powstającą w wyniku spawania laserowego można zazwyczaj zmniejszyć do rzędu 0,1–0,5 mm. Ten wąski zakres narażenia na ciepło oznacza, że pierwotna mikrostruktura materiału bazowego pozostaje w dużej mierze niezmieniona.

Wydłużona morfologia: Ze względu na niewielki rozmiar plamki lasera i wysoką gęstość energii, ciepło rozprowadzane jest głębiej i bardziej skoncentrowane, co skutkuje geometrią strefy HAZ, która zwykle ma kształt “iglasty” lub “wydłużony” o dużej głębokości i wyjątkowo małej szerokości.

Ograniczenie zakresu uszkodzeń mikrostrukturalnych: Wąska strefa HAZ skutecznie minimalizuje obszar degradacji materiału bazowego, co jest szczególnie korzystne w przypadku materiałów wrażliwych na ciepło, takich jak stal o wysokiej wytrzymałości i stopy tytanu.

Cecha ta nie tylko zapewnia płynne przejście między spoiną a materiałem bazowym, ale także znacząco zmniejsza ryzyko pęknięć spowodowanych zwiększaniem grubości ziarna lub koncentracją naprężeń.

Zmiany mikrostrukturalne

Chociaż spawana laserowo strefa HAZ jest bardzo mała, nadal podlega złożonym przemianom mikrostrukturalnym. Na podstawie rozkładu temperatur, strefę HAZ można podzielić na kilka typowych obszarów:

Strefa gruboziarnista: Obszar w pobliżu linii przetopu ma najwyższą temperaturę. Ziarna znacznie rosną w wysokich temperaturach, co powoduje spadek wytrzymałości. Ten obszar jest zazwyczaj najbardziej podatny na uszkodzenia w strefie HAZ.

Strefa drobnoziarnista: Nieco dalej od jeziorka stopowego, temperatura osiąga warunki rekrystalizacji, ale nie dochodzi do nadmiernego wzrostu, co skutkuje jednorodną i drobnoziarnistą strukturą. W porównaniu ze strefą gruboziarnistą, strefa drobnoziarnista często wykazuje wyższą wytrzymałość i udarność, co czyni ją stosunkowo bardziej wydajną częścią strefy HAZ.

Strefa odpuszczania: W niższym zakresie temperatur (około 450–650°C) niektóre twarde i kruche struktury mogą ulec transformacji odpuszczania, tworząc odpuszczony bainit lub odpuszczony martenzyt. Taka struktura może poprawić wytrzymałość i w pewnym stopniu zmniejszyć podatność na pęknięcia.

Charakterystyka martenzytyczna: W przypadku stali o wysokiej wytrzymałości i niektórych stali nierdzewnych, przy ekstremalnie szybkim chłodzeniu spoiny, w strefie wpływu ciepła może utworzyć się twarda i krucha struktura martenzytyczna. Znacznie zwiększa to twardość, ale jednocześnie zmniejsza wytrzymałość spoiny i zwiększa ryzyko pękania.

Warto zauważyć, że ze względu na znacznie wyższą szybkość chłodzenia podczas spawania laserowego niż łukowego, tendencja do martenzytyzacji w strefie wpływu ciepła jest wyraźniejsza. Dlatego właściwa kontrola szybkości chłodzenia i obróbki cieplnej po spawaniu ma szczególne znaczenie w przypadku spawania stali o wysokiej wytrzymałości i stali stopowych.

Właściwości mechaniczne

Właściwości mechaniczne strefy wpływu ciepła (HAZ) spoin laserowych wykazują gradient, przy czym różne obszary charakteryzują się różnym stopniem twardości, wytrzymałości i odporności na obciążenia dynamiczne:

Zmienność twardości: Szybkie chłodzenie sprzyja tworzeniu się martenzytu o wysokiej twardości lub drobnych mikrostruktur w strefie wpływu ciepła (HAZ), co znacznie zwiększa lokalną twardość. Może to być korzystne w niektórych zastosowaniach wymagających wysokiej odporności na zużycie, ale zwiększa również podatność na pęknięcia.

Spadek wytrzymałości: Obecność obszarów gruboziarnistych i tworzenie się martenzytu zmniejszają lokalną wytrzymałość i udarność. Jest to kluczowy obszar zainteresowania dla niezawodności połączeń spawanych laserowo.

Naprężenia szczątkowe i odporność na zmęczenie: Ze względu na szybkie tempo chłodzenia i duże gradienty temperatury związane ze spawaniem laserowym, w strefie HAZ mogą powstawać naprężenia rozciągające. Naprężenia te mogą skracać trwałość zmęczeniową i zwiększać ryzyko pękania korozyjnego naprężeniowego podczas eksploatacji. Ten niekorzystny efekt można ograniczyć poprzez odpowiednie dostosowanie parametrów spawania i obróbki końcowej.

Ogólnie rzecz biorąc, strefa HAZ wykonana metodą spawania laserowego charakteryzuje się wyraźnym gradientem twardości, wytrzymałości i odporności na obciążenia dynamiczne, co wymaga połączenia właściwości materiału i optymalizacji procesu, aby w pełni wykorzystać jego zalety.

W porównaniu z tradycyjnymi metodami spawania, strefa wpływu ciepła (HAZ) w spawaniu laserowym charakteryzuje się mniejszymi wymiarami, wyraźniejszą ewolucją mikrostruktury i bardziej złożonymi zmianami właściwości. Różnica ta wynika przede wszystkim z wysokiej gęstości energii i krótkiego czasu ekspozycji zapewnianego przez generator laserowy. Chociaż mniejsza strefa wpływu ciepła oznacza mniejsze uszkodzenia materiału bazowego, nadal może ona zawierać niekorzystne czynniki, takie jak twarda i krucha struktura, zgrubienie ziarna oraz naprężenia szczątkowe. Dlatego zrozumienie charakterystyki strefy wpływu ciepła w spawaniu laserowym i jej optymalizacja poprzez odpowiednią kontrolę procesu i dobór materiałów jest kluczem do zapewnienia wysokiej jakości i trwałości spoin.

Czynniki wpływające na strefę HAZ w spawaniu laserowym

Podczas spawania laserowego rozmiar, struktura i właściwości strefy wpływu ciepła (HAZ) zależą nie tylko od wysokiej gęstości energii generatora laserowego, ale także od łącznego wpływu naturalnych właściwości materiału i parametrów procesu. Różne materiały metalowe, moc lasera i prędkość spawania, warunki ogniskowania wiązki oraz konfiguracja spoiny zmieniają cykl cieplny, determinując tym samym zakres i jakość strefy wpływu ciepła. Niniejsza sekcja systematycznie analizuje te kluczowe czynniki, aby pomóc zrozumieć, jak zminimalizować negatywny wpływ strefy wpływu ciepła poprzez optymalną kontrolę.

Właściwości materiału

Głównymi czynnikami wpływającymi na strefę HAZ są skład chemiczny i właściwości metalu nieszlachetnego.

Stal: Stal wysokowęglowa szybko się schładza podczas spawania, łatwo tworząc martenzyt w strefie wpływu ciepła (HAZ), co skutkuje wzrostem twardości i zmniejszeniem wytrzymałości. Stal niskowęglowa charakteryzuje się mniejszymi zmianami strukturalnymi i stosunkowo niższym ryzykiem wystąpienia strefy wpływu ciepła (HAZ).

Stal nierdzewna: Cykl termiczny podczas spawania może powodować wytrącanie się węglików chromu, zwiększając podatność na korozję międzykrystaliczną. Stal nierdzewna austenityczna, ze względu na niską przewodność cieplną, ma stosunkowo węższą strefę HAZ, ale wiąże się również z większym ryzykiem naprężeń szczątkowych.

Stopy aluminium: Ze względu na wysoką przewodność cieplną, dyfuzja ciepła podczas spawania przebiega szybko, co skutkuje szerszą strefą HAZ niż w przypadku stali. Bardziej prawdopodobne jest również rozpuszczenie i zgrubienie faz wzmacniających wydzieleniowo, co osłabia właściwości mechaniczne.

Stopy tytanu: Wrażliwe na zanieczyszczenia, takie jak tlen i wodór, HAZ jest podatne na zgrubienie ziarna. Niewłaściwa ochrona może prowadzić do zmniejszenia wytrzymałości i udarności.

Właściwości termofizyczne różnych materiałów, takie jak przewodność cieplna, ciepło właściwe i współczynnik rozszerzalności cieplnej, bezpośrednio determinują wielkość i zmiany mikrostrukturalne strefy wpływu ciepła.

Moc lasera

Moc wyjściowa generatora laserowego bezpośrednio określa ilość ciepła wprowadzanego w trakcie procesu spawania.

Wysoka moc: Wysokie ciepło doprowadzone prowadzi do głębszego jeziorka spawalniczego, co zwiększa obszar strefy HAZ. Nadmierna moc może również prowadzić do znacznego zgrubienia ziarna.

Niska moc: Niedostateczne doprowadzenie ciepła prowadzi do niewystarczającego wtopienia spoiny, co może skutkować niepełnym wtopieniem spoiny, ale obszar HAZ jest mniejszy, a zmiany mikrostrukturalne są minimalne.

Stabilność mocy: Niestabilna moc lasera może powodować wahania temperatury w spoinie, co prowadzi do nierównomiernej struktury strefy HAZ.

Odpowiedni dobór mocy może zminimalizować obszar HAZ, zapewniając jednocześnie odpowiednią penetrację i wytrzymałość spoiny.

Prędkość spawania

Prędkość spawania decyduje o rozkładzie ciepła dodawanego w jednostce czasu i odgrywa kluczową rolę w zakresie szerokości i mikrostrukturalnej ewolucji strefy wpływu ciepła.

Spawanie z dużą prędkością: Powszechne są niskie ciepło doprowadzone, szybkie chłodzenie i wąska strefa HAZ, ale bardziej prawdopodobne jest powstanie twardych i kruchych struktur, takich jak martenzyt.

Spawanie z niską prędkością: Większe doprowadzenie ciepła poszerza strefę HAZ, co może prowadzić do nadmiernego wzrostu ziarna i zmniejszenia wytrzymałości.

Umiarkowana prędkość pozwala zachować równowagę między zmniejszeniem szerokości strefy HAZ a uniknięciem nadmiernego utwardzenia.

Zarówno zbyt duża, jak i zbyt mała prędkość spawania może stwarzać ryzyko. Optymalną prędkość należy ustalić na podstawie kompleksowej analizy właściwości materiału i wymagań procesu.

Ognisko i średnica wiązki

Warunki ogniskowania wiązki laserowej determinują rozkład gęstości energii, który z kolei wpływa na morfologię strefy HAZ.

Mała średnica punktu: Wysoka gęstość energii skutkuje głębokim i wąskim spoiną, mniejszą strefą HAZ, ale szybkim chłodzeniem i zwiększonym ryzykiem pęknięć.

Duża średnica plamki: Powszechne są bardziej równomierne rozprowadzanie ciepła, szersza strefa HAZ i wyraźniejsze zmiany mikrostrukturalne, ale podatność na pęknięcia jest zmniejszona.

Pozycja ogniska: Jeśli ognisko znajduje się na powierzchni przedmiotu obrabianego lub powyżej niej, ciepło koncentruje się na powierzchni, co może prowadzić do niewystarczającej penetracji. Jeśli ognisko znajduje się wewnątrz materiału, zużycie energii jest wyższe, ale głębokość strefy HAZ może się zwiększyć.

Dzięki regulacji średnicy punktu i położenia ogniska można uzyskać optymalną równowagę między formowaniem spoiny i kontrolą strefy HAZ.

Wspólna konstrukcja i geometria

Kształt złącza spawanego i warunki montażu mają bezpośredni wpływ na przewodzenie ciepła i rozkład naprężeń.

Forma złącza: Spoiny czołowe, zakładkowe i pachwinowe różnią się pod względem wielkości i kształtu strefy wpływu ciepła ze względu na różne ścieżki przepływu ciepła.

Luz montażowy: Zbyt duży luz może powodować nieprawidłowe rozprowadzanie ciepła, rozszerzanie się strefy wpływu ciepła i potencjalnie powodować porowatość lub niepełne przetopienie spoiny.

Grubość i geometria: Grube płyty mają słabą przewodność cieplną, co skutkuje szerszą strefą HAZ; cienkie płyty mają stosunkowo mniejszą strefę HAZ ze względu na szybsze rozpraszanie ciepła.

Prawidłowa konstrukcja połączeń i dokładność montażu są kluczowymi warunkami kontroli kształtu i wydajności strefy wpływu ciepła.

Strefa wpływu ciepła (HAZ) w spawaniu laserowym nie jest determinowana przez pojedynczy czynnik, lecz jest wypadkową wielu czynników, takich jak właściwości materiału, moc lasera, prędkość spawania, warunki ogniskowania wiązki oraz geometria złącza. Optymalizacja tych parametrów procesu może skutecznie zmniejszyć strefę wpływu ciepła, zapobiec tworzeniu się twardych i kruchych struktur oraz obniżyć naprężenia szczątkowe, poprawiając tym samym ogólną wydajność spoiny. To główny powód, dla którego spawanie laserowe jest szeroko stosowane w produkcji precyzyjnej i wysokowydajnej obróbce elementów konstrukcyjnych.

Strategie łagodzenia skutków HAZ

Chociaż strefa wpływu ciepła (HAZ) jest stosunkowo wąska podczas spawania laserowego, nie można ignorować jej potencjalnych negatywnych skutków, takich jak tworzenie twardej i kruchej struktury, zgrubienie ziarna oraz akumulacja naprężeń szczątkowych. Aby uzyskać stabilne spoiny, w praktyce inżynierskiej zazwyczaj wdraża się szereg środków kontroli i ograniczania ryzyka. Obejmują one przede wszystkim optymalizację parametrów lasera, obróbkę cieplną przed i po spawaniu oraz kompleksowe rozważenie projektu złącza i metod obróbki.

Optymalizacja parametrów lasera

Jako wysoce skoncentrowane źródło ciepła, charakterystyka energii wejściowej lasera determinuje rozmiar i właściwości strefy HAZ. Prawidłowa kontrola parametrów spawania może znacząco poprawić jakość spoiny:

Kontrola mocy: Nadmierna moc lasera prowadzi do powstania zbyt dużego jeziorka stopionego materiału i zwiększonego zasięgu strefy HAZ; zbyt niska moc może skutkować niepełną penetracją lub porowatością. Dobór odpowiedniej mocy zapewnia wykonanie spoiny, minimalizując jednocześnie dyfuzję ciepła.

Prędkość spawania: Większe prędkości spawania pomagają zmniejszyć strefę HAZ, ale zbyt duże prędkości zmniejszają penetrację spoiny. Należy znaleźć równowagę między jakością spoiny a zasięgiem strefy HAZ.

Rozmiar plamki: Niewielki rozmiar plamki zwiększa gęstość energii i wspomaga lokalne nagrzewanie, ale może również prowadzić do nadmiernego chłodzenia. Umiarkowane zwiększenie średnicy plamki może rozproszyć ciepło i zapobiec utwardzaniu mikrostruktury.

Parametry impulsu: W przypadku spawania laserowego impulsowego, kombinacja szerokości impulsu, częstotliwości i mocy szczytowej determinuje przebieg cyklu cieplnego. Optymalizacja tych parametrów może skutecznie zmniejszyć koncentrację naprężeń i kontrolować transformację mikrostrukturalną.

Ogólnie rzecz biorąc, celem optymalizacji parametrów jest minimalizacja dopływu ciepła przy jednoczesnym zapewnieniu wytrzymałości i gęstości spoiny, a tym samym zapobieganie tworzeniu się dużych obszarów kruchej mikrostruktury w strefie wpływu ciepła.

Obróbka cieplna przed i po spawaniu

Obróbka cieplna jest tradycyjną metodą łagodzenia negatywnych skutków HAZ i ma zastosowanie również w spawaniu laserowym:

Podgrzewanie przed spawaniem: Stosowane w przypadku materiałów łatwo hartujących się (takich jak stal o wysokiej wytrzymałości). Podgrzanie metalu bazowego do odpowiedniej temperatury przed spawaniem spowalnia tempo chłodzenia i zmniejsza prawdopodobieństwo powstawania martenzytu.

Obróbka cieplna po spawaniu: Do powszechnych metod należą odpuszczanie, wyżarzanie i normalizowanie. Odpuszczanie zmniejsza twardość i poprawia ciągliwość; wyżarzanie pomaga rozdrobnić ziarna i wyeliminować naprężenia szczątkowe; a w przypadku niektórych stopów żaroodpornych normalizowanie dodatkowo stabilizuje mikrostrukturę.

Miejscowa obróbka cieplna: Gdy konieczne jest utrzymanie kontroli odkształceń lub miejscowej wydajności, można zastosować techniki miejscowego nagrzewania i chłodzenia w celu wzmocnienia lub odciążenia określonych obszarów.

Tego typu zabiegi obróbki cieplnej nie tylko poprawiają mikrostrukturę i właściwości strefy wpływu ciepła, ale także zwiększają długoterminową stabilność spoiny.

Połączone rozważania dotyczące projektowania i procesu

Oprócz kontroli procesu w samym procesie spawania, właściwa koordynacja projektowania połączeń z innymi metodami procesu stanowi również istotny sposób na ograniczenie ryzyka HAZ:

Optymalizacja konstrukcji połączeń: Prawidłowe zaprojektowanie kąta rowka i szczeliny montażowej może poprawić warunki padania wiązki laserowej i rozkład energii, zapobiegając w ten sposób lokalnemu przegrzaniu.

Dobór materiałów: Stosowanie materiałów niskoemisyjnych, niskostopowych lub specjalistycznych materiałów spawalniczych może ograniczyć tendencję strefy wpływu ciepła (HAZ) do utwardzania.

Technologia spawania hybrydowego: W ostatnich latach spawanie hybrydowe laserowo-łukowe zyskało na popularności. Metoda ta wykorzystuje wysoką gęstość energii lasera i doskonałą kontrolę jeziorka spawalniczego łuku, aby zoptymalizować cykl cieplny, dodatkowo zmniejszając obszar SWC i poprawiając profil spoiny.

Kontrola metody chłodzenia: Poprzez dobór odpowiednich urządzeń, metod odprowadzania ciepła lub pomocniczych gazów chłodzących można regulować gradienty temperatury w celu zmniejszenia koncentracji naprężeń.

Ogólnie rzecz biorąc, chociaż strefa HAZ (Highly Ambient Zone) w spawaniu laserowym jest węższa niż w procesach konwencjonalnych, zmiany jej mikrostruktury i właściwości mogą nadal wpływać na spoinę. Poprzez dostosowanie parametrów procesu, podgrzewanie wstępne i obróbkę cieplną po spawaniu oraz integrację projektowania spoiny z procesami obróbki kompozytów, można skutecznie ograniczyć negatywny wpływ strefy HAZ, co przekłada się na lepszą wydajność i wysoką niezawodność spoin. W zastosowaniach praktycznych środki te często wymagają ukierunkowanego doboru i optymalizacji w oparciu o specyficzne wymagania materiałowe i produktowe.

Streszczenie

Strefa wpływu ciepła (HAZ) jest kluczowym elementem oceny jakości spoiny. Chociaż spawanie laserowe zazwyczaj zapewnia mniejszą strefę HAZ niż tradycyjne metody spawania, nadal istnieją potencjalne problemy, takie jak zgrubienie ziarna, przemiana fazowa i naprężenia szczątkowe. Prawidłowy dobór mocy lasera, prędkości spawania, parametrów spawania punktowego i konstrukcji złącza, uzupełniony o podgrzewanie wstępne i obróbkę cieplną po spawaniu, pozwala na znaczną poprawę charakterystyki strefy HAZ, zwiększając tym samym niezawodność i trwałość spoiny.

Dla producentów dążących do wysokiej precyzji, wydajności i niezawodności, spawanie laserowe to nie tylko zaawansowany proces, ale także kluczowe narzędzie do modernizacji przemysłu. Jako profesjonalny dostawca rozwiązań w zakresie spawania laserowego, Laser AccTek Oferuje kompleksowe wsparcie techniczne i rozwiązania sprzętowe, które pomogą Ci uzyskać wysokiej jakości spoiny, minimalizując jednocześnie negatywny wpływ strefy wpływu ciepła (HAZ). Jeśli szukasz odpowiedniego sprzętu do spawania laserowego lub chcesz zoptymalizować swoje obecne procesy produkcyjne, skontaktuj się z nami. Skontaktuj się z nami.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe