Jaka jest efektywność czyszczenia laserowego?

W nowoczesnym przemyśle produkcyjnym i utrzymaniu ruchu firmy coraz częściej dostrzegają znaczenie procesów czyszczenia. Niezależnie od tego, czy chodzi o wstępną obróbkę powierzchni komponentów przed produkcją, czy konserwację sprzętu w trakcie użytkowania, jakość i skuteczność czyszczenia bezpośrednio wpływają na wydajność i żywotność produktu. Tradycyjne metody czyszczenia, takie jak polerowanie mechaniczne, czyszczenie rozpuszczalnikami chemicznymi i piaskowanie, mogą w pewnym stopniu usuwać zanieczyszczenia, ale często wiążą się z dużą pracochłonnością, zużyciem podłoża, wysokim zużyciem materiałów eksploatacyjnych i poważnym zanieczyszczeniem środowiska.

Wraz z promocją zielonej produkcji i koncepcji szczupłej produkcji, firmy pilnie potrzebują znaleźć metody czyszczenia, które będą zarówno wydajne, jak i przyjazne dla środowiska. W tym kontekście, laserowa maszyna do czyszczenia Pojawiła się nowa technologia. Ta bezkontaktowa metoda czyszczenia wykorzystuje wysokoenergetyczną wiązkę laserową do precyzyjnego usuwania rdzy, warstw tlenków, farby, plam oleju i drobnych cząstek, pozostawiając powierzchnię nienaruszoną. Dzięki rozwojowi technologii generatorów laserowych, czyszczenie laserowe stopniowo przezwyciężyło wcześniejsze ograniczenia mocy, wydajności i stabilności, nadając się obecnie do zastosowań przemysłowych na dużą skalę.

Niniejszy artykuł zgłębia temat efektywności czyszczenia laserowego, omawiając zasady, czynniki wpływające na wydajność, zalety, ograniczenia, wyzwania, a na koniec porównując je z tradycyjnymi metodami czyszczenia. Artykuł kompleksowo analizuje wartość i perspektywy czyszczenia laserowego w praktycznych zastosowaniach przemysłowych. Ponadto, opierając się na praktycznym doświadczeniu AccTek w zakresie rozwiązań do czyszczenia laserowego, artykuł ten ma na celu pomóc większej liczbie firm dostrzec kluczową rolę tej zaawansowanej technologii w przyszłości produkcji.

Spis treści

Czym jest czyszczenie laserowe?

Definicja i podstawowe zasady

Czyszczenie laserowe to metoda czyszczenia wykorzystująca wiązkę lasera o wysokiej gęstości energii do selektywnego naświetlania powierzchni materiału, szybko usuwając przylegające zanieczyszczenia poprzez efekty fototermiczne, fotomechaniczne lub fotochemiczne. Głównymi zaletami czyszczenia laserowego są jego bezkontaktowość i wysoka selektywność: dociera tylko do warstwy zanieczyszczeń, nie ścierając materiału znajdującego się pod spodem.

Technologia ta opiera się na generatorze laserowym. Parametry takie jak długość fali lasera, szerokość impulsu i moc dostarczana przez generator laserowy decydują o wydajności i skuteczności czyszczenia. Na przykład, generator laserowy impulsowy może emitować dużą energię w bardzo krótkim czasie, natychmiast odparowując lub usuwając zanieczyszczenia, podczas gdy generator laserowy ciągły jest bardziej odpowiedni do usuwania dużych powierzchni i grubych warstw zanieczyszczeń.

Rodzaje generatorów laserowych

- Generatory laserowe impulsowe: emitują niezwykle krótkie, wysokoenergetyczne impulsy o natychmiastowej wysokiej mocy szczytowej, dzięki czemu idealnie nadają się do precyzyjnego czyszczenia, na przykład do dekontaminacji podzespołów elektronicznych i obróbki powierzchni w celu konserwacji zabytków kultury.

- Generatory laserowe ciągłe: generują ciągłą, stabilną wiązkę laserową, dzięki czemu idealnie nadają się do usuwania tlenków z dużych powierzchni i czyszczenia grubych warstw rdzy.

Aplikacje

- Usuwanie rdzy laserem: powszechnie stosowane w konstrukcjach stalowych, mostach i naprawach statków.

- Przygotowanie powierzchni laserem: Usuwa warstwy tlenków lub pozostałości z powierzchni przed natryskiwaniem, spawaniem i klejeniem.

- Czyszczenie form: Nadaje się do usuwania powierzchniowych zabrudzeń z form wtryskowych, form do produkcji opon i innych zastosowań.

- Konserwacja zabytków kultury: Usuwa zanieczyszczenia powierzchniowe z zabytków kultury bez uszkadzania podłoża.

- Energetyka i przemysł lotniczy: Stosowany do dokładnego czyszczenia urządzeń elektrowni jądrowych i łopatek turbin.

Ogólnie rzecz biorąc, czyszczenie laserowe to wydajna, przyjazna dla środowiska i precyzyjna metoda czyszczenia powierzchni, wykorzystująca generator laserowy. Nie tylko rozwiązuje ona wiele wad tradycyjnych metod, ale także oferuje nowe rozwiązania w zakresie czyszczenia i obróbki powierzchni dla szerokiego spektrum branż.

Jak działa czyszczenie laserowe?

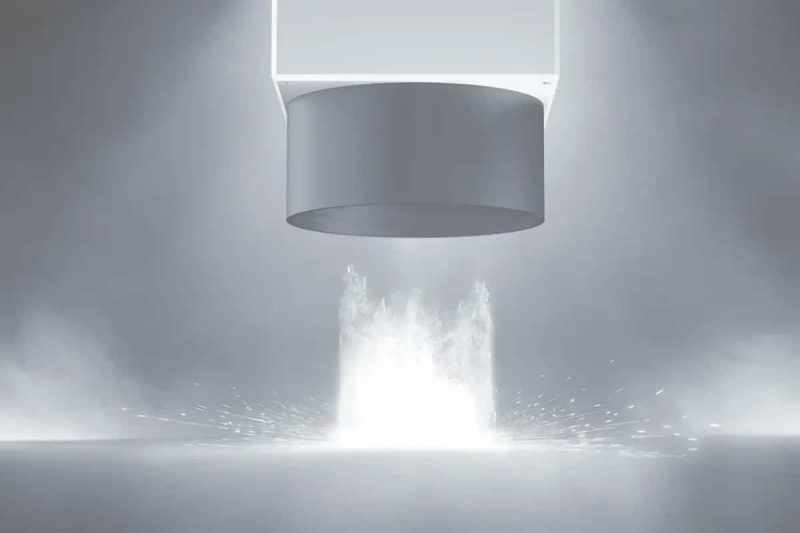

Jak działa czyszczenie laserowe

Podstawową zasadą czyszczenia laserowego jest interakcja między światłem lasera a materią. Gdy wiązka lasera o wysokiej energii uderza w zanieczyszczoną powierzchnię, zanieczyszczona warstwa szybko absorbuje energię i ulega przemianom fizycznym lub chemicznym, uwalniając się od podłoża. Główne procesy obejmują:

- Efekt fototermiczny: Zanieczyszczenie zostaje szybko podgrzane do temperatury, w której odparowuje lub ulega rozkładowi, co umożliwia jego usunięcie.

- Efekt fotomechaniczny: Natychmiastowa wysoka energia powoduje lokalną, gwałtowną ekspansję materiału, generując fale uderzeniowe, które powodują łuszczenie się warstwy zanieczyszczeń.

- Efekt fotochemiczny: Promieniowanie laserowe wywołuje reakcję chemiczną, która rozkłada zanieczyszczenia na gazy lub substancje łatwe do usunięcia.

Interakcja lasera z materiałem

Różne materiały charakteryzują się różną absorpcją energii laserowej. Jeśli warstwa zanieczyszczeń charakteryzuje się wysoką absorpcją światła laserowego, a podłoże charakteryzuje się wysokim współczynnikiem odbicia lub transmisji dla lasera, możliwe jest selektywne czyszczenie. Na przykład, warstwa rdzy na powierzchni stali charakteryzuje się wysoką absorpcją światła laserowego o określonej długości fali, podczas gdy podłoże metalowe odbija stosunkowo więcej energii. Pozwala to na skuteczne usuwanie rdzy bez uszkadzania podłoża.

Usuwanie zanieczyszczeń i obróbka powierzchni

Czyszczenie laserowe nie tylko usuwa zanieczyszczenia, ale także zmienia mikrostrukturę powierzchni. Na przykład, umiarkowane czyszczenie laserowe może zwiększyć chropowatość powierzchni, poprawiając tym samym przyczepność kolejnych powłok, spawów lub klejów. To sprawia, że czyszczenie laserowe jest zarówno metodą czyszczenia, jak i skuteczną metodą przygotowania powierzchni.

Zasada działania czyszczenia laserowego decyduje o jego precyzji i sterowalności. Optymalizacja parametrów generatora laserowego pozwala na skuteczne usuwanie zanieczyszczeń, a jednocześnie, w pewnym stopniu, poprawę właściwości powierzchni.

Czynniki wpływające na efektywność czyszczenia

Skuteczność czyszczenia laserowego nie jest determinowana przez pojedynczy czynnik; wynika ona raczej z połączenia parametrów generatora laserowego, właściwości materiału oraz charakterystyki samego zanieczyszczenia. W zastosowaniach praktycznych, jedynie odpowiednie dopasowanie tych czynników i dynamiczna ich regulacja poprzez optymalizację procesu pozwala zapewnić skuteczne czyszczenie przy jednoczesnym uniknięciu uszkodzeń podłoża. Szczególnie istotne są następujące aspekty:

Parametry lasera

- Długość fali: Długość fali lasera decyduje o jego oddziaływaniu z różnymi materiałami. Ogólnie rzecz biorąc, powierzchnie metalowe pochłaniają promieniowanie laserowe w podczerwieni efektywniej, co zwiększa ich skuteczność w usuwaniu rdzy. Niektóre zanieczyszczenia organiczne lub powłoki są łatwiej absorbowane przez lasery ultrafioletowe lub widzialne. Wybór długości fali bezpośrednio wpływa na wydajność depozycji energii lasera w zanieczyszczeniu.

- Czas trwania impulsu: Lasery impulsowe to najpowszechniej stosowana metoda czyszczenia laserowego. Krótkie impulsy (nanosekundy lub pikosekundy) pozwalają odparować lub zdetonować zanieczyszczenia w bardzo krótkim czasie, minimalizując jednocześnie czas potrzebny na przeniesienie ciepła do podłoża, skutecznie zapobiegając uszkodzeniom termicznym. Nadają się one do obróbki powierzchniowej precyzyjnych elementów lub materiałów o wysokiej wartości dodanej. Długie impulsy zapewniają natomiast bardziej stabilne osadzanie energii i są bardziej odpowiednie do usuwania dużych powierzchni i grubych warstw zanieczyszczeń.

- Moc i gęstość energii: Średnia moc lasera i gęstość energii pojedynczego impulsu determinują wydajność usuwania zanieczyszczeń. Wyższa moc zapewnia szybsze czyszczenie, ale nadmierna gęstość energii może łatwo spowodować stopienie, ablację lub przebarwienia podłoża. Dlatego w zastosowaniach praktycznych moc lasera, częstotliwość impulsów i prędkość skanowania muszą być odpowiednio dostosowane do charakterystyki zanieczyszczeń i tolerancji podłoża, aby zapewnić skuteczne usuwanie zanieczyszczeń przy jednoczesnym zachowaniu jakości powierzchni.

Właściwości materiału

- Absorpcyjność: Skuteczne zastosowanie energii lasera do zanieczyszczenia zależy od absorpcyjności podłoża i warstwy zanieczyszczenia. Zazwyczaj absorpcyjność warstwy zanieczyszczenia jest wyższa niż absorpcyjność podłoża, co jest kluczem do selektywnego usuwania zanieczyszczeń za pomocą czyszczenia laserowego. Jeśli podłoże charakteryzuje się również wysoką absorpcyjnością lasera, konieczna jest optymalizacja parametrów impulsu i dynamiczne ogniskowanie, aby uniknąć nadmiernego narażenia podłoża na energię lasera.

- Przewodność cieplna: Przewodność cieplna różni się znacznie w zależności od materiału. Materiały o wysokiej przewodności cieplnej (takie jak miedź i aluminium) szybko rozpraszają energię lasera, zmniejszając chwilową wydajność nagrzewania zanieczyszczenia i utrudniając czyszczenie. Z kolei materiały o niższej przewodności cieplnej (takie jak stal i stal nierdzewna) łatwiej koncentrują energię na warstwie zanieczyszczeń, zapewniając skuteczne usuwanie. W przypadku materiałów o wysokiej przewodności cieplnej często konieczne jest dobranie generatora laserowego o wyższej energii lub bardziej odpowiedniej długości fali, aby zwiększyć wydajność.

Charakterystyka zanieczyszczeń

- Typ: Reakcja lasera na światło laserowe różni się znacząco w zależności od rodzaju czyszczonego obiektu. Na przykład, rdza i warstwy tlenków na powierzchniach metalowych dobrze absorbują światło lasera i są łatwe do usunięcia. Z drugiej strony, zanieczyszczenia organiczne, takie jak olej i smary, mogą ulegać zwęgleniu lub tworzyć osady, co wymaga stosowania określonych długości fal i strategii skanowania.

- Grubość: Im grubsza warstwa zanieczyszczeń, tym większa wymagana energia czyszczenia. W praktyce całkowite usunięcie grubych zanieczyszczeń często wymaga wielokrotnego skanowania; w przeciwnym razie proces może łatwo doprowadzić do “niepełnego czyszczenia”. Dlatego grubość jest czynnikiem bezpośrednio wpływającym na wydajność czyszczenia laserowego.

- Adhezja: Im silniejsze wiązanie między warstwą zanieczyszczenia a podłożem, tym trudniej jest je usunąć bezpośrednio laserem. Na przykład, silnie utlenione powierzchnie metalowe często wymagają większej mocy lub wielokrotnego skanowania, podczas gdy luźno przylegający kurz lub cienkie warstwy można szybko usunąć laserem o niskiej gęstości energii.

Efektywność czyszczenia laserowego zależy od kompleksowego dopasowania parametrów generatora laserowego, właściwości materiału i charakterystyki zanieczyszczeń. Tylko pełne zrozumienie właściwości materiału docelowego i zanieczyszczeń oraz racjonalny dobór długości fali lasera, czasu trwania impulsu i gęstości mocy, w połączeniu z optymalizacją ścieżek skanowania, pozwala osiągnąć maksymalną ochronę podłoża przy jednoczesnym zapewnieniu efektywności. Dlatego optymalizacja procesu i dobór sprzętu są niezbędne i kluczowe dla osiągnięcia optymalnych rezultatów w różnych zastosowaniach czyszczenia laserowego.

Zalety czyszczenia laserowego

Technologia czyszczenia laserowego zyskuje w ostatnich latach coraz większe zainteresowanie w przemyśle wytwórczym i branży obróbki powierzchni. Jej zalety to nie tylko lepsza wydajność czyszczenia, ale także przyjazność dla środowiska, bezpieczeństwo i opłacalność. W porównaniu z tradycyjnymi metodami, takimi jak czyszczenie chemiczne, szlifowanie mechaniczne i piaskowanie, czyszczenie laserowe oferuje wyraźną przewagę konkurencyjną.

Bezkontaktowe i nieścierne

Tradycyjne metody czyszczenia, takie jak szlifowanie ręczne, tarcze szlifierskie czy piaskowanie, często polegają na tarciu fizycznym w celu usunięcia zanieczyszczeń powierzchniowych. Nieuchronnie prowadzi to do ścierania powierzchni podłoża, a nawet drobnych odchyleń kształtu lub rozmiaru, co wpływa na precyzję i żywotność komponentów.

Czyszczenie laserowe to zupełnie inne podejście. Jego zasada działania opiera się na interakcji wysokoenergetycznych impulsów laserowych z zanieczyszczeniami, co pozwala na ich natychmiastowe odparowanie lub usunięcie bez bezpośredniego kontaktu z podłożem. Ta bezkontaktowa metoda czyszczenia jest szczególnie odpowiednia do precyzyjnych detali, powierzchni delikatnych lub elementów o dużej wartości, takich jak łopatki silników lotniczych, precyzyjne formy i podzespoły elektroniczne. Zapewnia dokładne czyszczenie, unikając jednocześnie uszkodzeń powierzchni, które występują w przypadku tradycyjnych metod.

Przyjazność dla środowiska

Ekologiczna jakość to główna zaleta czyszczenia laserowego w porównaniu z metodami tradycyjnymi. Chociaż chemiczne metody czyszczenia są bardzo wydajne, wymagają użycia silnych kwasów, zasad lub rozpuszczalników organicznych, które nie tylko zanieczyszczają środowisko, ale mogą również stanowić zagrożenie dla zdrowia operatorów. Mechaniczne metody czyszczenia, takie jak piaskowanie, generują znaczne ilości odpadów i pyłu, co wymaga dodatkowych procedur utylizacji.

Czyszczenie laserowe eliminuje potrzebę stosowania jakichkolwiek środków chemicznych; opiera się wyłącznie na fizycznej interakcji lasera z zanieczyszczeniami. Produktami ubocznymi są głównie niewielkie ilości pyłu i oparów, które można bezpiecznie zebrać i usunąć za pomocą dedykowanego systemu odciągu oparów. To “zielone” podejście do czyszczenia znacznie redukuje zanieczyszczenia wtórne, jest zgodne z coraz bardziej rygorystycznymi globalnymi przepisami ochrony środowiska i wpisuje się w korporacyjny trend zrównoważonego rozwoju.

Precyzyjny i kontrolowany

Czyszczenie laserowe zapewnia wysoki stopień kontroli. Regulując parametry generatora laserowego (takie jak długość fali, czas trwania impulsu, gęstość mocy i prędkość skanowania), operatorzy mogą precyzyjnie kontrolować zasięg, głębokość i skuteczność czyszczenia.

Ta precyzja, sięgająca mikronów, gwarantuje, że usuwane są jedynie zanieczyszczenia powierzchniowe lub warstwy tlenków, bez uszkadzania podłoża. Dzięki temu technologia ta jest szczególnie przydatna w wymagających zastosowaniach, takich jak przemysł lotniczy i kosmiczny, produkcja elektroniki oraz obróbka form. Na przykład, w konserwacji form samochodowych, czyszczenie laserowe nie tylko usuwa przylegające pozostałości, ale także utrzymuje gładkość powierzchni formy i dokładność wymiarową, wydłużając jej żywotność.

Niższe koszty operacyjne

Chociaż początkowa inwestycja w sprzęt do czyszczenia laserowego jest stosunkowo wysoka, jego długoterminowe koszty eksploatacyjne są znacznie niższe niż w przypadku tradycyjnych metod. Tradycyjne czyszczenie chemiczne wymaga ciągłego zakupu środków chemicznych, podczas gdy czyszczenie mechaniczne opiera się na papierze ściernym, materiałach ściernych lub ściernicach. Materiały te generują stałe wydatki. Ponadto czyszczenie chemiczne wymaga dodatkowej utylizacji płynnych odpadów, a piaskowanie – utylizacji odpadów, co zwiększa obciążenia operacyjne.

Z drugiej strony, czyszczenie laserowe praktycznie nie wymaga zużycia energii. Poza zużyciem energii elektrycznej i rutynową konserwacją, codzienne operacje nie wymagają częstego zakupu dodatkowych środków czyszczących. W dłuższej perspektywie ta metoda nie tylko obniża koszty operacyjne, ale także redukuje dodatkowe koszty pracy i utylizacji odpadów. Ta przewaga kosztowa jest szczególnie istotna dla dużych firm produkcyjnych.

Ogólnie rzecz biorąc, czyszczenie laserowe wyróżnia się bezkontaktowością, odpornością na zużycie, przyjaznością dla środowiska, precyzyjną kontrolą i długoterminową ekonomicznością, znacznie przewyższając tradycyjne metody czyszczenia. Nie tylko spełnia rygorystyczne wymagania dotyczące jakości czystości i integralności powierzchni w produkcji wysokiej klasy, ale także pomaga firmom osiągnąć podwójne korzyści w zakresie ochrony środowiska i kontroli kosztów.

Wraz z ciągłym rozwojem technologii generatorów laserowych, zakres zastosowań czyszczenia laserowego będzie się rozszerzał. Jego zalety będą coraz bardziej widoczne w takich branżach jak przemysł lotniczy i kosmiczny, motoryzacyjny, elektroniczny i precyzyjna obróbka form, gdzie obowiązują niezwykle wysokie wymagania dotyczące czystości i ochrony powierzchni.

Ograniczenia i wyzwania

Chociaż czyszczenie laserowe zyskało szerokie uznanie w sektorze przemysłowym ze względu na swoje zalety, takie jak wysoka wydajność, przyjazność dla środowiska i precyzyjna kontrola, nadal napotyka na pewne ograniczenia i wyzwania w praktycznym zastosowaniu. Zrozumienie tych ograniczeń może pomóc firmom podejmować bardziej racjonalne i efektywne decyzje przy wyborze rozwiązań czyszczących.

Ryzyko uszkodzenia materiału i przebarwienia powierzchni

Czyszczenie laserowe wykorzystuje impulsy laserowe o wysokiej energii do napromieniowania powierzchni docelowej, natychmiast usuwając warstwy zanieczyszczeń. Jednak niewłaściwe parametry czyszczenia, takie jak nadmierna moc lub niska prędkość skanowania, mogą spowodować przegrzanie powierzchni podłoża, co skutkuje stopieniem, ablacją, a nawet przebarwieniami. Sytuacja ta wymaga szczególnej ostrożności w branżach wymagających precyzji, takich jak przemysł lotniczy i produkcja urządzeń medycznych, o wyjątkowo wysokich wymaganiach dotyczących jakości powierzchni.

Wymagania bezpieczeństwa

Laser, jako wiązka o wysokiej energii, stanowi potencjalne zagrożenie dla ludzkiego ciała. Podczas czyszczenia laserowego operatorzy muszą nosić specjalistyczne okulary ochronne, aby chronić oczy przed promieniowaniem laserowym. Ponadto, proces czyszczenia generuje dym i drobne cząstki. Niewłaściwa wentylacja i systemy wyciągowe mogą negatywnie wpływać na środowisko pracy i zdrowie personelu. Dlatego podczas korzystania ze sprzętu do czyszczenia laserowego niezbędne są kompleksowe środki bezpieczeństwa i ścisłe procedury operacyjne.

Sprzęt i koszty operacyjne

W porównaniu z tradycyjnym czyszczeniem chemicznym lub polerowaniem mechanicznym, sprzęt do czyszczenia laserowego wymaga wyższej inwestycji początkowej. Wysokiej jakości generator laserowy, precyzyjny układ optyczny i system sterowania sprawiają, że całkowity koszt sprzętu jest znacznie wyższy niż w przypadku niektórych tradycyjnych metod czyszczenia. Co więcej, chociaż czyszczenie laserowe oferuje niższe długoterminowe koszty operacyjne, początkowa inwestycja pozostaje istotną barierą dla małych i średnich przedsiębiorstw o ograniczonym budżecie.

Ograniczona skuteczność w przypadku niektórych zanieczyszczeń

Czyszczenie laserowe nie jest panaceum. Jego skuteczność czyszczenia może być ograniczona w przypadku niektórych materiałów przezroczystych (takich jak szkło), materiałów silnie odblaskowych (takich jak niektóre polerowane metale) lub wyjątkowo złożonych struktur zanieczyszczonych. Na przykład, samo czyszczenie laserowe może nie być w stanie całkowicie usunąć silnie penetrujących plam oleju lub głębokich warstw tlenków, co wymaga zastosowania innych metod czyszczenia.

Chociaż czyszczenie laserowe oferuje wiele zalet, jego zastosowanie wciąż wiąże się z wyzwaniami, takimi jak wysokie koszty sprzętu, rygorystyczne wymogi bezpieczeństwa i ograniczona skuteczność w przypadku niektórych materiałów. Tylko pełne zrozumienie tych ograniczeń pozwala firmom optymalnie skonfigurować generator laserowy i powiązane systemy wspomagające, dostosowując je do swoich specyficznych potrzeb, aby osiągnąć optymalne rezultaty czyszczenia.

Czyszczenie laserowe a tradycyjne metody czyszczenia

Aby w pełni ocenić perspektywy zastosowania czyszczenia laserowego, konieczne jest porównanie go z tradycyjnymi metodami czyszczenia. Do popularnych tradycyjnych metod czyszczenia należą czyszczenie chemiczne, czyszczenie mechaniczne i czyszczenie ultradźwiękowe.

Czyszczenie laserowe kontra czyszczenie chemiczne

Czyszczenie chemiczne polega na użyciu roztworów kwasowo-zasadowych lub rozpuszczalników organicznych w celu usunięcia zanieczyszczeń. Choć jest bardzo wydajne, często wiąże się z emisją dużych ilości odpadów chemicznych, co powoduje poważne zanieczyszczenie środowiska. Ponadto, długotrwała ekspozycja na środki chemiczne stanowi zagrożenie dla zdrowia operatorów. Natomiast czyszczenie laserowe to technologia “czyszczenia na sucho”, która nie wymaga stosowania środków chemicznych, zapobiega wtórnemu zanieczyszczeniu i jest bardziej zgodna z obowiązującymi przepisami ochrony środowiska.

Czyszczenie laserowe a czyszczenie mechaniczne

Czyszczenie mechaniczne zazwyczaj usuwa warstwy zanieczyszczeń za pomocą papieru ściernego, szczotek drucianych lub piaskowania. Choć proste i bezpośrednie, metody te często powodują ścieranie powierzchni podłoża, a nawet mogą uszkodzić jego integralność strukturalną. Czyszczenie laserowe natomiast jest metodą bezkontaktową. Laser i powierzchnia oddziałują na siebie jedynie poprzez transfer energii, bez bezpośredniego tarcia, zachowując w ten sposób pierwotny kształt podłoża.

Czyszczenie laserowe kontra czyszczenie ultradźwiękowe

Czyszczenie ultradźwiękowe jest powszechnie stosowane do czyszczenia precyzyjnych części. Wykorzystuje fale dźwiękowe o wysokiej częstotliwości do wytworzenia kawitacji w cieczy, usuwając zanieczyszczenia powierzchniowe. Metoda ta wymaga jednak płynu czyszczącego i ma ograniczoną skuteczność w czyszczeniu złożonych struktur. Czyszczenie laserowe, dzięki wysokiej kierunkowości i możliwości ogniskowania, umożliwia precyzyjne czyszczenie skomplikowanych kształtów lub trudno dostępnych miejsc, rozszerzając zakres jego zastosowań.

Porównanie kosztów i efektywności

W dłuższej perspektywie, chociaż urządzenia do czyszczenia laserowego wymagają wyższych nakładów początkowych, zmniejszają one zapotrzebowanie na duże ilości materiałów eksploatacyjnych (takich jak płyny czyszczące i papier ścierny) i oferują niższe ogólne koszty eksploatacji. Co więcej, czyszczenie laserowe charakteryzuje się wysokim stopniem automatyzacji i może być zintegrowane z systemami robotycznymi lub liniami produkcyjnymi, co znacznie zwiększa wydajność i obniża koszty pracy.

W porównaniu z tradycyjnymi metodami, czyszczenie laserowe oferuje znaczące korzyści w zakresie przyjazności dla środowiska, bezkontaktowości i automatyzacji. Chociaż nadal ma wady pod względem początkowej inwestycji i niektórych zastosowań, oczekuje się, że jego perspektywy zastosowania będą się rozszerzać wraz z postępem technologii generatorów laserowych i redukcją kosztów.

Wniosek

Czyszczenie laserowe, jako rozwijająca się technologia przemysłowej obróbki powierzchni, stopniowo zastępuje tradycyjne metody czyszczenia ze względu na wysoką wydajność, przyjazność dla środowiska i precyzyjną kontrolę. Dzięki odpowiedniej konfiguracji generatora laserowego i optymalizacji parametrów lasera, czyszczenie laserowe pozwala nie tylko usuwać rdzę i powłoki z powierzchni metalowych, ale także czyścić precyzyjne elementy, a także wykazuje znaczący potencjał zastosowania w wielu dziedzinach, takich jak przemysł lotniczy, motoryzacyjny i elektroniczny.

Należy jednak sprostać praktycznym wyzwaniom związanym z czyszczeniem laserowym, takim jak wysokie koszty sprzętu, rygorystyczne wymogi bezpieczeństwa i ograniczona skuteczność czyszczenia niektórych materiałów. Jednak wraz z ciągłym rozwojem technologii generatorów laserowych i rosnącym globalnym naciskiem na ekologiczną produkcję i przepisy środowiskowe, problemy te są stopniowo rozwiązywane.

Dla firm wybór czyszczenia laserowego to nie tylko modernizacja technologiczna, ale także strategia rozwoju. Wdrażając czyszczenie laserowe, firmy mogą obniżyć koszty operacyjne, zachowując jednocześnie jakość produktów, zgodnie z trendem zrównoważonego rozwoju. Wartość czyszczenia laserowego zyskuje coraz większe uznanie, szczególnie w takich branżach jak obróbka metali, produkcja przemysłowa i inżynieria precyzyjna.

Uzyskaj rozwiązania laserowe

Jako profesjonalny dostawca rozwiązań laserowych, dokładamy wszelkich starań, aby zapewnić naszym klientom zaawansowane technologie czyszczenia laserowego oraz wsparcie techniczne. Nie tylko dostosowujemy wydajne i niezawodne rozwiązania w zakresie czyszczenia laserowego, ale także oferujemy kompleksowy serwis posprzedażowy i wsparcie techniczne, aby pomóc klientom w poprawie wydajności produkcji i jakości produktów. Czyszczenie laserowe będzie odgrywać kluczową rolę w przyszłości w jeszcze większej liczbie branż. Laser AccTek pozostaniemy w czołówce, stając się Twoim zaufanym partnerem.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe