Jakie czynniki wpływają na skuteczność czyszczenia laserowego?

Czyszczenie laserowe (czyszczenie laserowe, czyszczenie laserem impulsowym, laserowe usuwanie rdzy, laserowe przygotowanie powierzchni itp.) to bezkontaktowa, wysoce precyzyjna i przyjazna dla środowiska technologia obróbki powierzchni, która jest coraz szerzej stosowana w produkcji, konserwacji i ochronie dziedzictwa kulturowego. W porównaniu z tradycyjnym czyszczeniem mechanicznym lub chemicznym, czyszczenie laserowe nie wymaga stosowania odczynników chemicznych, aby uniknąć wtórnego zanieczyszczenia. Dzięki precyzyjnej kontroli parametrów lasera możliwe jest nieniszczące czyszczenie podłoża. Ponadto charakteryzuje się wysoką wydajnością i potencjałem automatyzacji, co wpisuje się w trendy zielonej produkcji i zrównoważonego rozwoju.

Wraz ze spadkiem kosztów sprzętu i dojrzewaniem technologii, takich jak laser światłowodowy, popyt rynkowy na laserowe maszyny czyszczące Nadal rośnie, a tempo rozwoju branży jest oczywiste (np. coraz surowsze ograniczenia dotyczące rozpuszczalników chemicznych w wielu krajach i rosnące zapotrzebowanie na nieniszczące metody przygotowania powierzchni). Dlatego dogłębne zrozumienie podstawowych zasad czyszczenia laserowego i czynników na nie wpływających pomoże zoptymalizować rozwiązania czyszczące, poprawić wydajność i jakość oraz zwiększyć konkurencyjność firmy.

Spis treści

Podstawowa zasada czyszczenia laserowego

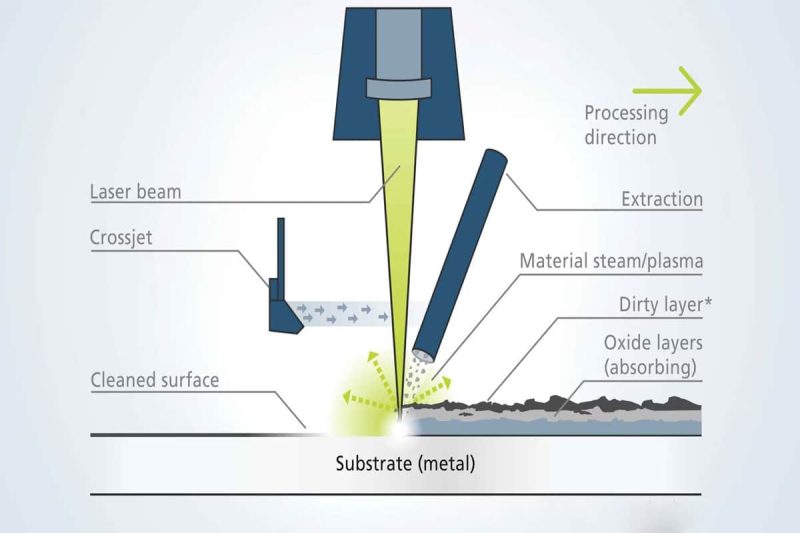

Istotą czyszczenia laserowego jest wykorzystanie interakcji między wiązką lasera o wysokiej gęstości energii a zanieczyszczeniami powierzchniowymi w celu usunięcia lub odparowania zanieczyszczeń z powierzchni podłoża poprzez natychmiastowe nagrzanie, odparowanie, rozprężanie cieplne lub formowanie plazmy, bez uszkadzania podłoża w idealnych warunkach. Istotę techniczną tego procesu określa się zazwyczaj mianem ablacji laserowej.

- Typ lasera i charakterystyka impulsów: Większość przemysłowych systemów czyszczenia laserowego wykorzystuje lasery impulsowe (takie jak impulsy nanosekundowe, pikosekundowe i femtosekundowe), które osiągają wysoką moc szczytową dzięki krótkim impulsom, zapewniając, że natychmiastowa energia jest wystarczająca do zniszczenia siły wiązania zanieczyszczeń bez powodowania nadmiernych efektów termicznych. Lasery o fali ciągłej również umożliwiają ablację w warunkach wysokiej intensywności, ale kontrola strefy wpływu ciepła jest trudniejsza.

- Interakcja między światłem a materią: Gdy laser napromieniowuje zanieczyszczenie powierzchniowe, materiał zanieczyszczający absorbuje energię lasera, a temperatura gwałtownie rośnie. Jeśli gęstość energii jest wystarczająco wysoka, plazma może powstać bezpośrednio; przy niższej gęstości energii zanieczyszczenie odparowuje lub rozszerza się pod wpływem ciepła i odkleja. Kluczem jest różnica w charakterystyce absorpcji między zanieczyszczeniem a podłożem, dzięki czemu energia działa bardziej na zanieczyszczenie niż na podłoże, zapewniając w ten sposób selektywne czyszczenie.

- Etapy procesu czyszczenia: Zasadniczo można go podzielić na etap nagrzewania fototermicznego, etap parowania/ablacji, etap rozszerzalności cieplnej/uderzenia oraz etap wibracji i zrzucania mikrocząstek. Poprzez rozsądną regulację energii impulsu, częstotliwości powtarzania i metody skanowania można osiągnąć optymalną szybkość i skuteczność czyszczenia, unikając jednocześnie uszkodzenia podłoża.

Podstawowa zasada czyszczenia laserowego opiera się na efektywnym przekazie energii między wiązką lasera a zanieczyszczeniem, a technologia ablacji laserowej pozwala na precyzyjne usunięcie warstwy zanieczyszczeń. Poprzez dobór odpowiedniego typu lasera impulsowego i kontrolowanie jego parametrów, różnica absorpcji między zanieczyszczeniem a podłożem może być skutecznie wykorzystana do selektywnego czyszczenia bez jego uszkodzenia. Zrozumienie mechanizmu interakcji między laserem a materiałem oraz poszczególnych etapów procesu czyszczenia jest kluczem do osiągnięcia wysokiej wydajności i precyzji czyszczenia laserowego.

Kluczowe czynniki wpływające na efekt czyszczenia laserowego

Skuteczność czyszczenia laserowego zależy nie tylko od jakości samego sprzętu, ale także od kombinacji czynników na wielu poziomach technicznych i aplikacyjnych. Aby osiągnąć wysoką wydajność i precyzję czyszczenia w przypadku różnych materiałów, rodzajów zanieczyszczeń i warunków pracy, konieczne jest dogłębne zrozumienie i optymalizacja szeregu parametrów. Ogólnie rzecz biorąc, na skuteczność czyszczenia laserowego wpływają przede wszystkim następujące cztery wymiary: parametry lasera (takie jak długość fali, czas trwania impulsu, gęstość energii itp.), właściwości materiału (takie jak współczynnik absorpcji, przewodność cieplna, rodzaj zanieczyszczeń itp.), warunki środowiskowe (takie jak temperatura i wilgotność, czystość powietrza itp.) oraz ustawienia systemu (takie jak konfiguracja mocy, ścieżka skanowania, optyczny system transmisji itp.).

Następnie przeanalizujemy te czynniki jeden po drugim i przedstawimy kluczowe punkty optymalizacji technicznej, aby pomóc użytkownikom w bardziej naukowym wykorzystaniu technologii czyszczenia laserowego, a także poprawić spójność procesu i korzyści ekonomiczne.

Parametry lasera

- Długość fali: Długość fali określa różnicę w absorpcji światła między zanieczyszczeniami a podłożami. Typowe przemysłowe źródła światła stosowane w czyszczeniu laserowym obejmują laser Nd:YAG (1064 nm, druga harmoniczna 532 nm), laser światłowodowy (~1064 nm), laser CO2 (10,6 μm) oraz ultrafioletowe źródła światła femtosekundowego/pikosekundowego (~200–355 nm). Im większa różnica między widmem absorpcji optycznej zanieczyszczenia a podłoża, tym lepsza selektywność czyszczenia. W przypadku warstw tlenków metali lub plam olejowych często stosuje się pasmo 1064 nm; w przypadku precyzyjnych mikrostruktur lub powierzchni zabytków kultury pasmo ultrafioletowe zapewnia lepsze możliwości kontroli.

- Czas trwania impulsu: Od nanosekund, pikosekund do femtosekund, różne szerokości impulsu określają rozmiar strefy wpływu ciepła. Krótkie impulsy (nanosekundy i krótsze) mogą dostarczyć energię do warstwy zanieczyszczeń w bardzo krótkim czasie, zmniejszając dyfuzję ciepła do podłoża. Ultrakrótkie impulsy (pikosekundy, femtosekundy) są bardziej odpowiednie w scenariuszach wymagających wysokiej precyzji lub w celu zapobiegania wtórnym uszkodzeniom termicznym, ale koszt i złożoność sprzętu są wyższe.

- Fluencja impulsowa i moc szczytowa: Fluencja musi przekraczać próg ablacji zanieczyszczeń, ale jeśli jest zbyt wysoka, może uszkodzić podłoże lub spowodować ponowne przywieranie żużla. Optymalny zakres progu należy określić na podstawie danych eksperymentalnych lub literaturowych i stale dostosowywać w połączeniu z badaniami materiałowymi.

- Częstotliwość powtarzania: Wysoka częstotliwość może zwiększyć prędkość czyszczenia, ale zbyt wysoka może powodować akumulację ciepła, co prowadzi do wzrostu temperatury podłoża. Konieczne jest znalezienie równowagi między wydajnością a bezpieczeństwem w połączeniu ze strategiami chłodzenia lub skanowania.

- Rozmiar plamki i jakość wiązki (M2): Rozmiar plamki określa obszar pojedynczego działania, a mniejsza plamka pozwala uzyskać większą lokalną gęstość energii; jakość wiązki wpływa na efekt skupienia i jednorodność. Wysokiej jakości wiązki (niska M2) pozwalają uzyskać mniejsze skupione plamki i równomierny rozkład energii, poprawiając spójność i dokładność czyszczenia.

- Strategia skanowania: uwzględnia prędkość skanowania, odstępy między wierszami skanowania (współczynnik nakładania się), skumulowany czas akcji na punkt itp. Optymalizacja parametrów skanowania może zapewnić równomierne i wydajne czyszczenie, jednocześnie zapobiegając gromadzeniu się gorących punktów i uszkodzeniom podłoża.

- Polaryzacja (w określonych zastosowaniach): W niektórych przypadkach polaryzacja może mieć wpływ na rozkład absorpcji światła i wydajność usuwania, ale ma ona mniejsze znaczenie w konwencjonalnych zastosowaniach przemysłowych i powinna być uznana za odpowiednią w oparciu o określone potrzeby.

Właściwości materiału

- Współczynnik absorpcji: Różnica w zdolności absorpcyjnej między zanieczyszczeniem a podłożem dla wybranej długości fali stanowi podstawę selektywnego czyszczenia. Warstwy zanieczyszczeń o wysokiej absorpcji są bardziej podatne na szybkie nagrzewanie się pod wpływem promieniowania laserowego. Zaleca się uzyskanie danych widma absorpcyjnego za pomocą spektroskopii lub badań laboratoryjnych na etapie testowania w celu doboru najodpowiedniejszej długości fali.

- Przewodność cieplna: Materiały o wysokiej przewodności cieplnej (takie jak miedź i aluminium) mają tendencję do szybkiego przewodzenia ciepła do głębszych warstw podłoża, co może zmniejszyć wydajność ablacji powierzchniowej lub spowodować przegrzanie podłoża. W przypadku podłoży o wysokiej przewodności cieplnej, w celu skrócenia czasu dyfuzji cieplnej można zastosować strategie krótkich impulsów i wysokiej mocy szczytowej.

- Temperatura topnienia i parametry termofizyczne: Im wyższa temperatura topnienia podłoża, tym mniejsze prawdopodobieństwo jego przypadkowego stopienia podczas czyszczenia. Jednak warstwa zanieczyszczeń (np. rdza i powłoka) ma stosunkowo niską temperaturę topnienia i można ją łatwo odparować lub usunąć bez uszkodzenia podłoża.

- Chropowatość powierzchni: Początkowa chropowatość wpływa na interakcję między laserem a powierzchnią. Bardzo gładkie lub wysoce złożone morfologie mogą wpływać na rozkład i absorpcję energii, co należy ocenić w rzeczywistych zastosowaniach lub testach. Różne morfologie mikroskopowe prowadzą do lokalnych różnic w absorpcji, a parametry skanowania i impulsu należy zoptymalizować w oparciu o rzeczywistą sytuację.

- Skład materiału: Skład chemiczny podłoża i zanieczyszczeń decyduje o ich właściwościach optycznych i termicznych. Niektóre stopy lub materiały kompozytowe mogą ulegać złożonym reakcjom podczas procesu czyszczenia, takim jak tworzenie nowych tlenków i związków, na których należy się skupić w fazie testowania.

- Rodzaje zanieczyszczeń: w tym warstwy tlenków, rdza, plamy oleju, materia organiczna, powłoki itp. Różne rodzaje zanieczyszczeń charakteryzują się różnymi widmami absorpcji światła, właściwościami termicznymi i wytrzymałością wiązania, a parametry i metody lasera (suche, mokre lub wspomagane plazmą itp.) należy dobierać w sposób ukierunkowany.

- Grubość powłoki i struktura hierarchiczna: Jeśli zanieczyszczenie lub warstwa do usunięcia ma strukturę wielowarstwową (np. wiele warstw powłoki na farbie), może okazać się konieczne stopniowe lub wielokrotne dostosowywanie energii, aby usunąć ją warstwa po warstwie bez uszkodzenia podłoża.

Warunki środowiska

- Jakość i czystość powietrza: cząstki stałe, kurz itp. w środowisku mogą osadzać się na powierzchni podczas czyszczenia plazmą lub strumieniem powietrza, co wpływa na skuteczność. W razie potrzeby, laserowe urządzenie czyszczące należy stosować w stosunkowo czystym środowisku lub w połączeniu z urządzeniem do przedmuchiwania/odsysania pyłu.

- Temperatura i wilgotność otoczenia (Temperatura i wilgotność): Ekstremalne temperatury i wilgotność mogą zmieniać właściwości termiczne i absorpcyjne zanieczyszczeń i podłoży; na przykład wilgoć w środowisku o wysokiej wilgotności może wpływać na absorpcję energii lasera i stopień rozluźnienia zanieczyszczeń. Przed użyciem sprzętu należy ocenić warunki otoczenia i, w razie potrzeby, zastosować środki kontroli temperatury lub zabezpieczenia przed wilgocią.

- Zakłócenia atmosferyczne: Wysokie stężenie dymu, pary wodnej lub gazów chemicznych może wpływać na transmisję laserową (rozpraszanie, absorpcję) lub tworzyć barierę plazmową, co prowadzi do zmniejszenia skuteczności czyszczenia. Stabilność transmisji wiązki można zapewnić poprzez zastosowanie rozwiązań takich jak przedmuch gazowy, miejscowy wyciąg lub zamknięta osłona.

- Wibracje i stabilność mechaniczna: Jeśli system lub obrabiany element wibruje podczas procesu czyszczenia, może to spowodować przesunięcie ogniska lub nierównomierne skanowanie. Konieczne jest zapewnienie odpowiedniej konstrukcji urządzenia i elementu obrabianego, zapewniającej stabilizację i izolację wibracji.

- Wymagania dotyczące bezpieczeństwa i ochrony: Aby zagwarantować bezpieczeństwo operatorów i otaczającego środowiska, w otoczeniu należy zastosować odpowiednie środki ochronne (urządzenia zabezpieczające przed laserem, osłony ochronne, systemy wyciągowe oparów itp.), a także zapobiec wpływowi zanieczyszczeń środowiska na skuteczność czyszczenia.

Parametry i konfiguracja systemu

- Moc lasera: ma bezpośredni wpływ na szczytową energię i szybkość ablacji, jakie można osiągnąć. Poziom mocy należy dobrać w sposób racjonalny, uwzględniając obszar czyszczenia, rodzaj zanieczyszczeń i charakterystykę podłoża, a moc średnią i chwilową należy określić w połączeniu z parametrami impulsu.

- System dostarczania wiązki: obejmuje ścieżkę transmisji światłowodu, głowicę skanującą lub układ galwanometru, soczewkę ogniskującą oraz komponenty optyczne. Straty transmisyjne, próg uszkodzenia komponentu optycznego oraz konstrukcja rozpraszania ciepła wpływają na energię i jakość plamki docierającej do przedmiotu obrabianego. Należy dobierać, konserwować i regularnie czyścić wysokiej jakości komponenty optyczne.

- Prędkość skanowania i planowanie ścieżki: wpływa na zgromadzoną energię w każdym punkcie. Gdy prędkość skanowania jest zbyt duża, pojedyncza energia może nie wystarczyć do usunięcia zanieczyszczenia; gdy jest zbyt wolna, zgromadzone ciepło może uszkodzić podłoże lub obniżyć wydajność. Zaleca się optymalizację za pomocą eksperymentów lub narzędzi symulacyjnych oraz połączenie ustawień współczynnika nakładania się (np. nakładanie się linii 20%-50% itp.).

- Pozycja ogniskowa i głębia ostrości: Przesunięcie pozycji ogniskowej lub niewystarczająca głębia ostrości mogą prowadzić do nierównomiernego rozłożenia energii lub niepełnego oczyszczenia. Ogniskową i ścieżkę ruchu należy elastycznie dostosowywać do różnych morfologii i grubości powierzchni.

- Konstrukcja chłodzenia i odprowadzania ciepła: Generator laserowy, głowica skanująca i elementy optyczne muszą skutecznie odprowadzać ciepło, aby zapewnić stabilną wydajność systemu. Przegrzanie obrabianego przedmiotu podczas długiego procesu czyszczenia może również wpłynąć na jakość czyszczenia lub spowodować jego odkształcenie, dlatego konieczne jest zastosowanie takich strategii, jak czyszczenie przerywane lub chłodzenie natryskowe wodą.

- System sterowania i oprogramowanie (oprogramowanie sterujące i monitoring): Nowoczesne urządzenia do czyszczenia laserowego są często wyposażone w systemy monitorowania w czasie rzeczywistym i sprzężenia zwrotnego, takie jak monitorowanie energii, monitorowanie temperatury, obrazowanie online lub analiza widmowa online, które pomagają dynamicznie dostosowywać parametry w celu uzyskania najlepszych rezultatów. Zaleca się wybór systemu obsługującego automatyczną optymalizację lub programowalne skrypty w celu zwiększenia wydajności i spójności.

- Funkcje pomocnicze (takie jak wspomaganie gazem/cieczą, wspomaganie plazmą): W niektórych zastosowaniach połączenie wdmuchiwania gazu lub cienkiej warstwy cieczy i wspomagania cieczą może poprawić skuteczność czyszczenia lub zapobiec ponownemu przywieraniu; technologia fali uderzeniowej plazmy indukowanej laserowo może również zwiększyć możliwości usuwania, ale należy zwrócić uwagę na bezpieczeństwo i złożoność.

Podsumowując, na skuteczność czyszczenia laserowego wpływa wiele czynników. Nieprawidłowe ustawienia dowolnego ogniwa mogą prowadzić do obniżenia wydajności czyszczenia, uszkodzenia podłoża lub pozostałości zanieczyszczeń. Wybierając i stosując sprzęt do czyszczenia laserowego, przedsiębiorstwa powinny kompleksowo rozważyć dopasowanie parametrów wyjściowych lasera, charakterystykę reakcji czyszczonych materiałów, stabilność warunków środowiskowych na miejscu oraz profesjonalizm konfiguracji systemu.

Tylko poprzez połączenie metod weryfikacji eksperymentalnej i monitorowania procesu oraz ciągłe dostosowywanie i optymalizację parametrów procesu czyszczenia można uzyskać naprawdę wydajne, bezpieczne i kontrolowane rozwiązanie w zakresie czyszczenia laserowego w rzeczywistej produkcji lub konserwacji.

Streszczenie

Jako wydajna, przyjazna dla środowiska i precyzyjna technologia obróbki powierzchni, czyszczenie laserowe jest uzależnione od wielu czynników. W zastosowaniach praktycznych, rozwiązanie czyszczące powinno być zoptymalizowane poprzez następujące kroki:

- Analiza popytu i weryfikacja testów: Określanie kluczowych wskaźników i wymagań jakościowych na podstawie czyszczonego obiektu (takich jak zapobieganie rdzewieniu części metalowych, usuwanie powłok, czyszczenie tlenków lub odnawianie zabytków kultury); uzyskiwanie parametrów optycznych i termicznych materiału za pomocą małych próbek lub testów laboratoryjnych.

- Optymalizacja parametrów: Na podstawie wyników testów wybierz odpowiednią długość fali, szerokość impulsu, gęstość energii, strategię skanowania itd., a następnie dokonuj iteracyjnych korekt w rzeczywistych warunkach pracy.

- Środowisko i projekt systemu: należy zadbać o czystość środowiska operacyjnego oraz stabilność i niezawodność układu transmisji wiązki; należy wyposażyć go w niezbędne urządzenia zabezpieczające i wydechowe; ulepszyć układ chłodzenia i monitorowania, aby osiągnąć długoterminową stabilną pracę.

- Ciągły monitoring i konserwacja: terminowe wykrywanie i korygowanie odchyleń poprzez monitorowanie online i przesyłanie danych zwrotnych; regularna konserwacja komponentów optycznych i generatorów laserowych w celu zapewnienia stabilnej wydajności; podsumowywanie doświadczeń i ulepszanie dokumentacji procesu czyszczenia.

Aby osiągnąć wysokiej jakości efekty czyszczenia laserowego, konieczne jest organiczne połączenie „strojenia parametrów, projektowania systemu, zarządzania środowiskiem i monitorowania procesu”, tworząc kompleksową, zamkniętą pętlę optymalizacji czyszczenia. Niezależnie od tego, czy chodzi o usuwanie rdzy z części przemysłowych, usuwanie farby ze skomplikowanych konstrukcji, czy bezkontaktową naprawę powierzchni zabytków kultury, tylko pełne zrozumienie właściwości materiałów i wymagań aplikacji oraz ciągła optymalizacja parametrów lasera i konfiguracji systemu pozwalają zapewnić wydajność czyszczenia, unikając jednocześnie niepotrzebnych uszkodzeń termicznych i fizycznych podłoża. Dzięki naukowej metodologii i gromadzeniu doświadczeń, firmy mogą zbudować bardziej stabilny, niezawodny i ekonomiczny proces czyszczenia laserowego, poprawiając ogólną jakość czyszczenia i niezawodność produkcji.

Uzyskaj rozwiązania laserowe

Jeśli szukasz wysokiej jakości, ekonomicznych urządzeń do czyszczenia laserowego lub kompleksowych rozwiązań, Laser AccTek Firma angażuje się w dostarczanie zaawansowanego sprzętu do czyszczenia laserowego, zindywidualizowaną optymalizację procesów oraz kompleksowe wsparcie techniczne. Nasz sprzęt charakteryzuje się stabilną wydajnością, wysoką precyzją sterowania i doskonałą konstrukcją zabezpieczeń, co pozwala nam sprostać potrzebom w zakresie czyszczenia powierzchni metalowych, renowacji zabytków kultury, konserwacji przemysłowej itp. Oferujemy globalne wsparcie techniczne, bezpłatne testy próbek oraz zdalne usługi debugowania, aby pomóc klientom osiągnąć najlepszy efekt czyszczenia laserowego w złożonych warunkach pracy. Aby uzyskać więcej informacji technicznych lub wycenę, prosimy o kontakt. Skontaktuj się z nami aby zapewnić Twojemu projektowi najlepszy efekt czyszczenia i wartość komercyjną.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe