Jakie materiały można czyścić za pomocą technologii lasera impulsowego?

W miarę jak części przemysłowe stają się coraz bardziej precyzyjne pod względem mikronów, tradycyjne czyszczenie chemiczne i polerowanie mechaniczne stają się często nieefektywne i podatne na wtórne zanieczyszczenia. Spełnienie wysokich wymagań dotyczących czystości i ochrony środowiska staje się trudne. Maszyny czyszczące laserem impulsowym Koncentracja energii za pomocą laserów o krótkich impulsach nanosekundowych lub pikosekundowych pozwala na precyzyjne usuwanie rdzy, oleju i innych warstw zanieczyszczeń poprzez efekty fototermiczne i fotomechaniczne. Na podłożu praktycznie nie ma strefy wpływu ciepła, nie są wymagane żadne odczynniki chemiczne, a proces jest zautomatyzowany online, co znacznie poprawia wydajność i bezpieczeństwo linii produkcyjnej.

Dzięki procesom bezkontaktowym, precyzyjnemu pozycjonowaniu i wyjątkowo niskim stratom materiału, czyszczenie laserem impulsowym jest szeroko stosowane w przemyśle lotniczym, motoryzacyjnym, elektronicznym i innych dziedzinach. Dzięki inteligentnym systemom sterowania użytkownicy mogą elastycznie dostosowywać parametry impulsu, aby precyzyjnie czyścić różne zanieczyszczenia powierzchni, takie jak stal, aluminium, miedź, materiały kompozytowe, tworzywa sztuczne, szkło optyczne czy kamień. Wraz z ciągłą optymalizacją wydajności generatorów laserowych i algorytmów sterowania, technologia ta pomoże wielu branżom osiągnąć zieloną transformację i efektywne modernizacje.

Spis treści

Wprowadzenie do technologii laserów impulsowych

Technologia lasera impulsowego to zaawansowany proces obróbki powierzchni. Wykorzystuje ona nanosekundowe (ns) lub pikosekundowe (ps) ultrakrótkie wiązki laserowe, aby skoncentrować energię szczytową o ekstremalnie wysokiej mocy na powierzchni materiału w bardzo krótkim czasie, wywołując w ten sposób synergistyczny efekt fototermiczny i fotomechaniczny w skali mikroskopowej, dokładnie usuwając różne zanieczyszczenia, takie jak warstwy rdzy, przylegającą farbę, zanieczyszczenia biologiczne czy warstwy kleju półprzewodnikowego. W porównaniu z tradycyjnym czyszczeniem chemicznym i szlifowaniem mechanicznym, czyszczenie laserem impulsowym nie wymaga żadnych odczynników chemicznych, nie powoduje zanieczyszczeń wtórnych i praktycznie nie pozostawia strefy wpływu ciepła na podłożu, co pozwala na uzyskanie czystej i nieniszczącej powierzchni podłoża do późniejszego powlekania, spawania lub precyzyjnej obróbki. Dzięki wysokiej wartości szczytowej, krótkiej szerokości impulsu i skoncentrowanej energii, technologia ta charakteryzuje się doskonałą wydajnością i precyzją w zakresie usuwania rdzy powierzchniowej, usuwania farb, usuwania zanieczyszczeń biologicznych i odśluzowywania półprzewodników, a także umożliwia elastyczną kontrolę stopnia zanieczyszczenia powierzchni różnych materiałów poprzez regulację parametrów impulsu laserowego. Dzięki ciągłej optymalizacji generatorów laserowych i systemów sterowania technologia laserów impulsowych stopniowo staje się niezastąpionym bezkontaktowym, wydajnym i przyjaznym dla środowiska rozwiązaniem czyszczącym w nowoczesnym przemyśle.

Jak działa czyszczenie laserem pulsacyjnym

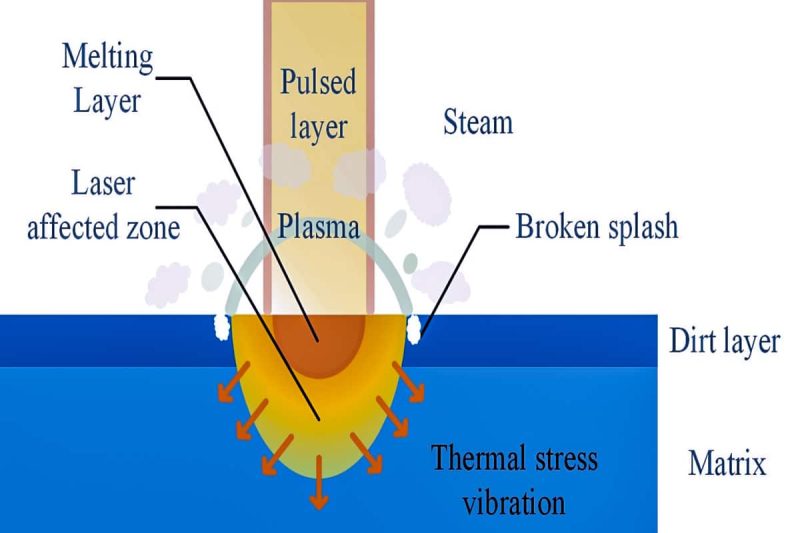

Dogłębne zrozumienie mechanizmu działania impulsowego czyszczenia laserowego może pomóc inżynierom i technikom w precyzyjnym doborze parametrów czyszczenia, aby zapewnić efektywne czyszczenie przy jednoczesnej maksymalizacji ochrony powierzchni podłoża. Czyszczenie impulsowe laserowe opiera się głównie na dwóch procesach fizycznych: efekcie fototermicznym i fotomechanicznym.

Efekt fototermiczny: Gdy nanosekundowy lub pikosekundowy impuls laserowy o wysokiej częstotliwości zostanie napromieniowany na czyszczoną powierzchnię, zanieczyszczona warstwa (np. rdza, farba lub zanieczyszczenia organiczne) najpierw pochłonie tę część energii świetlnej. Lokalna temperatura gwałtownie rośnie w bardzo krótkim czasie, powodując rozszerzalność cieplną i naprężenia termiczne. Gdy gradient temperatury przekroczy wytrzymałość wiązania między zanieczyszczoną warstwą a podłożem, wewnątrz zanieczyszczonej warstwy pojawią się drobne pęknięcia, które ostatecznie oderwą się od powierzchni podłoża w postaci łuszczenia i złuszczania. Ponieważ energia impulsu laserowego jest silnie skoncentrowana, strefa wpływu ciepła jest ściśle ograniczona do zanieczyszczonej warstwy, a podłoża takie jak metale, materiały kompozytowe czy urządzenia optyczne nie zostaną praktycznie uszkodzone termicznie.

Efekt fotomechaniczny: Oprócz efektów termicznych, ultrakrótkie impulsy laserowe generują również przejściową plazmę na styku warstwy zanieczyszczonej z czystą powierzchnią. Plazma rozszerza się, tworząc bardzo małą, ale energetyczną falę uderzeniową, która dodatkowo odrywa przylegające elementy i wzmacnia efekt odrywania. Proces ten przebiega niezwykle szybko i pozwala na całkowite usunięcie drobnych cząsteczek, a nawet zanieczyszczeń w skali nano, zachowując integralność powierzchni. Mechaniczne oddziaływanie fali uderzeniowej i efekt fototermiczny wzajemnie się uzupełniają, dzięki czemu impulsowe czyszczenie laserowe umożliwia zarówno głębokie usuwanie, jak i precyzyjną kontrolę.

Dzięki podwójnej synergii efektów fototermicznych i fotomechanicznych, technologia czyszczenia laserem impulsowym nie tylko eliminuje użycie odczynników chemicznych i zapobiega wtórnemu zanieczyszczeniu, ale także pozwala na uzyskanie indywidualnych rozwiązań czyszczących poprzez dostosowanie parametrów, takich jak szerokość impulsu laserowego, gęstość energii i częstotliwość powtarzania, do różnych materiałów i poziomów zanieczyszczeń. Niezależnie od tego, czy chodzi o usuwanie warstw tlenków z precyzyjnych części metalowych, czy czyszczenie uporczywych zabrudzeń z powierzchni szkła optycznego i materiałów kompozytowych, ta „bezkontaktowa, wydajna i przyjazna dla środowiska” metoda czyszczenia pozwala uzyskać czystą i gładką powierzchnię obrabianego przedmiotu w kolejnych procesach.

Materiały nadające się do czyszczenia laserem impulsowym

Dzięki wysoce regulowanym ustawieniom gęstości energii i szerokości impulsu, impulsowe czyszczenie laserowe pozwala precyzyjnie określić charakterystykę absorpcji światła, przewodność cieplną i wytrzymałość mechaniczną różnych powierzchni materiałów, zapewniając skuteczne usuwanie różnych warstw zanieczyszczeń bez uszkadzania podłoża. Poniższy tekst szczegółowo opisuje scenariusze zastosowań i punkty procesowe dla różnych popularnych podłoży.

Metal

Stal (stal nierdzewna, stal węglowa): Powszechne osady tlenków, warstwa rdzy i plamy oleju na powierzchni elementów stalowych poważnie wpływają na odporność na korozję i jakość powłoki. Czyszczenie laserem impulsowym pozwala delikatnie usunąć cienką warstwę tlenków w trybie niskiej gęstości energii, a następnie przełączyć się na tryb wysokiej energii, aby szybko usunąć grubą warstwę rdzy, gdy wymagane jest usunięcie głębokiej rdzy. Cały proces nie wymaga stosowania odczynników chemicznych, co pozwala uniknąć wtórnego zanieczyszczenia, a strefa wpływu ciepła na podłoże jest niezwykle mała, co zapewnia właściwości mechaniczne i dokładność geometryczną elementów stalowych.

Metale lekkie (aluminium, miedź, tytan): Metale lekkie, takie jak aluminium, miedź i tytan, są podatne na tworzenie gęstych warstw tlenków i smarów. Tradycyjne czyszczenie chemiczne lub mechaniczne często powoduje zarysowania powierzchni lub osadzanie się chemikaliów. Zastosowanie laserów impulsowych o średniej lub niskiej energii i krótkiej szerokości impulsu pozwala na całkowite usunięcie warstwy tlenków i oleju w skali mikronowej, zapobiegając jednocześnie przegrzaniu, zmiękczeniu lub odkształceniu podłoża oraz zachowując w największym stopniu oryginalny kolor i wykończenie powierzchni metalu, co zapewnia idealne podłoże do późniejszego galwanizowania, spawania lub powlekania.

Materiały kompozytowe

Polimer wzmocniony włóknem węglowym (CFRP) i polimer wzmocniony włóknem szklanym (GFRP): Resztki żywicy, warstwy kleju i środka antyadhezyjnego na powierzchni materiałów kompozytowych są zazwyczaj mocno związane, a ich matryca włóknista jest wrażliwa na ciepło. Podczas procesu czyszczenia generator lasera impulsowego wykorzystuje wiązkę laserową o ekstremalnie krótkiej szerokości impulsu i wysokiej energii szczytowej, aby wytworzyć silne efekty fototermiczne i fotomechaniczne tylko na warstwie zanieczyszczeń organicznych, umożliwiając precyzyjne usunięcie zanieczyszczeń bez uszkadzania korpusu z włókna węglowego lub szklanego. Zapewnia to nie tylko wytrzymałość strukturalną, ale także poprawia przyczepność powierzchni. Jest szeroko stosowany w konserwacji kompozytów lotniczych i produkcji sprzętu sportowego o wysokiej wydajności.

plastikowy

Poliwęglan (PC), polietylen (PE): Tworzywa sztuczne konstrukcyjne, takie jak PC i PE, których warstwy starzenia powierzchniowego, plamy oleju i osady są szczególnie powszechne w elementach przezroczystych optycznie, pojemnikach do kontaktu z żywnością i innych zastosowaniach. Czyszczenie laserem impulsowym wykorzystuje niską energię i stosunkowo długi impuls, aby usunąć warstwy zanieczyszczeń organicznych, zapobiegając jednocześnie topnieniu lub odkształcaniu się tworzywa sztucznego pod wpływem wysokich temperatur. Proces ten jest przyjazny dla środowiska i wydajny. Po oczyszczeniu elementy z tworzyw sztucznych można bezpośrednio poddać procesowi pakowania lub formowania, bez konieczności dodatkowego odwadniania lub suszenia.

Szkło

Szkło architektoniczne i optyczne: Architektoniczne ściany osłonowe, soczewki optyczne i precyzyjne komponenty optyczne stawiają niezwykle wysokie wymagania dotyczące czystości powierzchni, bez zarysowań i mikropęknięć. Czyszczenie laserem impulsowym pozwala na usunięcie kamienia, powłoki i kurzu w postaci mikronowych cząsteczek poprzez efekty fotomechaniczne, bez generowania pęknięć naprężeniowych, dzięki czemu szkło może przywrócić pierwotną przepuszczalność światła i płaskość powierzchni. Cały proces czyszczenia nie wymaga kontaktu z rozpuszczalnikami ani chemikaliami, co zapewnia wysoką jakość optyczną i długą żywotność.

Kamień

Marmur, granit: Kamień naturalny jest szeroko stosowany w dekoracji wnętrz i na zewnątrz, rzeźbie i dziełach sztuki, a jego powierzchnia jest często pokryta pozostałościami cementu, zaprawą budowlaną i pyłem przemysłowym. Czyszczenie laserem impulsowym wykorzystuje impulsy laserowe o średniej i wysokiej energii, aby precyzyjnie oddziaływać na zanieczyszczoną warstwę, usuwając zabrudzenia z mikroobszarów bez naruszania mikroskopijnej struktury krystalicznej kamienia, unikając mikrozarysowań i wżerów spowodowanych szlifowaniem mechanicznym, zachowując naturalną fakturę i połysk kamienia oraz poprawiając efekt dekoracyjny i wydłużając jego żywotność.

włókienniczy

Włókna naturalne (bawełna, jedwab) i syntetyczne (poliester, nylon): Silne plamy oleju, pozostałości barwników i elektrostatycznie zaadsorbowany kurz na tekstyliach mają ogromny wpływ na jakość gotowego produktu oraz na późniejszy proces drukowania i barwienia. Dzięki precyzyjnej kontroli gęstości energii i częstotliwości powtarzania impulsów laserowych, zanieczyszczenia na powierzchni włókien mogą być selektywnie usuwane, unikając jednocześnie uszkodzenia samego włókna pod wpływem wysokiej temperatury. Ta bezkontaktowa metoda czyszczenia nie tylko nie wymaga dodatków chemicznych, ale także znacznie skraca cykl czyszczenia, zapewniając ekologiczne i identyfikowalne rozwiązanie do czyszczenia odzieży wysokiej jakości i tekstyliów funkcjonalnych.

Dzięki wielowymiarowej regulacji parametrów impulsu, technologia czyszczenia laserem impulsowym zapewnia bezkontaktowe, precyzyjne i przyjazne dla środowiska rozwiązania w zakresie obróbki powierzchni różnorodnych podłoży, takich jak metale, materiały kompozytowe, tworzywa sztuczne, szkło, kamień i tekstylia. Dzięki optymalizacji procesu w oparciu o materiał, można zmaksymalizować wydajność i czystość czyszczenia, pomagając wielu branżom w osiągnięciu ekologicznej produkcji i zrównoważonego rozwoju przy jednoczesnym zapewnieniu jakości produktu.

Zalety czyszczenia laserem impulsowym

Spośród wielu technologii obróbki powierzchni, czyszczenie laserem impulsowym ma wiele istotnych zalet dzięki unikalnemu mechanizmowi fizycznemu i wysoce kontrolowanym parametrom procesu. Poniżej szczegółowo przeanalizujemy, dlaczego coraz więcej branż wybiera czyszczenie laserem impulsowym jako priorytetowe rozwiązanie, biorąc pod uwagę sześć aspektów: proces bezkontaktowy, wysoką precyzję, ochronę środowiska, wszechstronność, wysoką wydajność i minimalizację odpadów.

Proces bezkontaktowy

- Brak uszkodzeń wtórnych: Tradycyjne szlifowanie mechaniczne i piaskowanie powodują bezpośrednie tarcie lub uderzenia w powierzchnię podłoża, co prowadzi do drobnych pęknięć, zarysowań, a nawet koncentracji naprężeń rozciągających. Czyszczenie laserem impulsowym opiera się wyłącznie na skoncentrowanej energii świetlnej, która oddziałuje na zanieczyszczoną warstwę, bez kontaktu fizycznego. Podczas procesu czyszczenia zachowana jest bezpieczna odległość między wiązką światła a obrabianym elementem, co całkowicie zapobiega uszkodzeniom mechanicznym i koncentracji naprężeń na powierzchni elementu. Jest to szczególnie przydatne w przypadku elementów o wyjątkowo wysokich wymaganiach jakości powierzchni, takich jak łopatki silników lotniczych i precyzyjne korpusy zaworów.

- Kształt przedmiotu obrabianego nie jest ograniczony: nieregularne powierzchnie zakrzywione, głębokie otwory, smukłe koła zębate czy złożone mikrostruktury. Stosowanie tradycyjnych metod często wymaga stosowania niestandardowych uchwytów lub wymiany narzędzi czyszczących. Impulsowy system czyszczący laserowy jest wyposażony w głowicę skanującą o wielu stopniach swobody, która umożliwia elastyczną regulację kąta padania, aby zapewnić równomierne czyszczenie przedmiotów o różnych kształtach geometrycznych. W tym trybie nie ma potrzeby częstej wymiany uchwytów, co znacznie skraca czas przełączania i debugowania sprzętu.

Wysoka precyzja sterowania

- Usuwanie powłok na poziomie mikronów: Dzięki soczewce skupiającej o wysokiej aperturze numerycznej, średnica plamki lasera impulsowego może wynosić zaledwie dziesiątki mikronów, a dokładność usuwania powłok może sięgać mikronów. Inżynierowie mogą wykonywać skanowanie „punkt-linia-powierzchnia” o wysokiej rozdzielczości, w oparciu o grubość i rozkład zanieczyszczeń powierzchniowych na obrabianym przedmiocie, dokładnie usuwając powłoki organiczne, warstwy tlenków lub drobne cząsteczki w skali od nanometrów do mikrometrów, bez uszkadzania samego podłoża.

- Elastyczne i regulowane parametry: Dzięki zaawansowanemu oprogramowaniu do sterowania laserem, parametry takie jak gęstość energii (J/cm²), szerokość impulsu (ns/ps), częstotliwość powtarzania (kHz, a nawet MHz) oraz prędkość skanowania można regulować w czasie rzeczywistym. W przypadku różnych rodzajów zanieczyszczeń, takich jak łagodna rdza, uporczywa warstwa kleju czy gruba powłoka, można opracować bibliotekę procesów „przełączania jednym przyciskiem”, umożliwiającą szybkie przełączanie wielu partii i procesów w produkcji masowej, gwarantując „precyzyjną dekontaminację bez uszkadzania materiału”.

Przyjazne dla środowiska i wolne od zanieczyszczeń

- Brak odczynników chemicznych: Wyeliminowano stosowanie tradycyjnych kwasów, zasad i rozpuszczalników organicznych, co zmniejsza ryzyko narażenia operatorów na działanie substancji chemicznych i eliminuje niekorzystny wpływ pozostałości chemicznych na późniejsze procesy (takie jak malowanie i galwanizacja).

- Brak ścieków i gazów odlotowych: Zanieczyszczenia usuwane za pomocą lasera impulsowego są usuwane lub adsorbowane i gromadzone w postaci drobnych cząsteczek lub mikronów, a emisja aerozoli i odpadów płynnych jest minimalna. Dzięki prostemu systemowi odpylania i odprowadzania pyłu można osiągnąć środowisko pracy „zero waste”, zgodne z coraz bardziej rygorystycznymi przepisami ochrony środowiska i normami bezpieczeństwa w zakładach.

Wielofunkcyjność: Jedno urządzenie do wielu zastosowań

- Kompatybilny z wieloma rodzajami zanieczyszczeń: Ten sam zestaw urządzeń może wykonywać wiele funkcji, takich jak usuwanie rdzy, usuwanie farby, usuwanie kleju, usuwanie wosku, aktywacja powierzchni (łagodne trawienie) itp. Wystarczy zmienić tryb procesu na interfejsie sterowania, aby szybko przejść z trybu usuwania smaru i brudu na tryb usuwania warstwy twardego tlenku, co znacznie zwiększa kompleksowy wskaźnik wykorzystania urządzenia.

- Zastosowanie w różnych materiałach: Od metalu o wysokiej twardości po elastyczny plastik, od szkła optycznego po kamień naturalny – czyszczenie można wykonać poprzez precyzyjne dostrojenie parametrów impulsu laserowego. W ten sposób jedno urządzenie może obsługiwać wiele linii produkcyjnych, redukując powtarzalne koszty inwestycji i konserwacji, co jest szczególnie przydatne w małych i średnich przedsiębiorstwach, które chcą zmaksymalizować wykorzystanie zasobów.

Wysoka wydajność i automatyzacja

- Szybkie czyszczenie: W typowych zastosowaniach usuwania rdzy z powierzchni obrabianego przedmiotu lub usuwania farby, tradycyjna praca ręczna często trwa od kilku minut do kilku godzin, podczas gdy systemy laserów impulsowych pozwalają na oczyszczenie tego samego obszaru w ciągu kilku sekund, a nawet ponad dziesięciu sekund. Natychmiastowe impulsy na poziomie nanosekund/pikosekund znacznie skracają cykl każdego procesu.

- Integracja online: Nowoczesne systemy czyszczenia laserem impulsowym umożliwiają bezproblemowe dokowanie z robotami przemysłowymi, systemami pozycjonowania wizualnego oraz sterownikami PLC linii produkcyjnych, umożliwiając automatyczny załadunek i rozładunek, monitorowanie w czasie rzeczywistym oraz sprzężenie zwrotne z procesem. Dzięki integracji z systemami SCADA lub MES, status produkcji i jakość czyszczenia można śledzić cyfrowo, co w pełni wspiera wdrażanie inteligentnej produkcji i Przemysłu 4.0.

Minimalne straty materiału

- Minimalna strefa wpływu ciepła: Dzięki wyjątkowo krótkiemu czasowi trwania impulsu ciepło podczas procesu czyszczenia jest skoncentrowane niemal wyłącznie w warstwie zanieczyszczonej, a obszar nagrzanego podłoża jest ograniczony do zakresu grubości zanieczyszczonego materiału. Dzięki temu unika się wypaczania części, zmiękczenia w wyniku wyżarzania lub powstawania mikropęknięć.

- Niższy wskaźnik wadliwości: Precyzyjnie kontrolowana głębokość i równomierność obróbki gwarantują, że każdy czyszczony element zachowuje jednolity stan powierzchni, co pozwala uniknąć strat materiału i przeróbek spowodowanych nadmiernym czyszczeniem. Całkowita wydajność produkcji ulega znacznej poprawie, a jednocześnie obniżają się koszty zakupu surowców i utylizacji odpadów.

Dzięki powyższej, dogłębnej analizie wielowymiarowej, łatwo zauważyć, że technologia czyszczenia laserem impulsowym oferuje nie tylko wysoką wydajność, precyzję i ochronę środowiska, ale także doskonałą elastyczność i skalowalność. Staje się ona pierwszym wyborem dla nowoczesnego przemysłu wytwórczego dążącego do ekologicznej produkcji i wysokiej jakości obróbki powierzchni.

Wyzwania i rozważania

Podczas wdrażania systemu czyszczenia laserem impulsowym, oprócz zwrócenia uwagi na parametry techniczne i efekty zastosowania, konieczne jest również kompleksowe rozważenie wielu czynników, takich jak koszty inwestycji, kompetencje personelu, dostosowanie materiałów i zgodność z przepisami bezpieczeństwa, aby zagwarantować płynny przebieg projektu i uzyskać najlepszy zwrot z inwestycji.

Koszt początkowy: Urządzenia do czyszczenia laserem impulsowym zazwyczaj zawierają generator laserowy dużej mocy, precyzyjne elementy ogniskujące, wieloosiowy system skanowania oraz oprogramowanie sterujące. Całkowita inwestycja w sprzęt jest wyższa niż w przypadku tradycyjnych urządzeń czyszczących. Chociaż jednorazowy koszt zakupu może wahać się od kilku tysięcy do dziesiątek tysięcy dolarów amerykańskich, czyszczenie laserowe nie wymaga stosowania środków chemicznych, zajmuje niewiele miejsca i charakteryzuje się niskimi kosztami konserwacji. Długoterminowe koszty eksploatacji są znacznie niższe niż w przypadku chemicznych lub mechanicznych metod czyszczenia. Gdy urządzenie osiągnie określony poziom wykorzystania, całkowity koszt często wykazuje tendencję „najpierw wysoki, a potem niski”, co zapewnia szybki zwrot z inwestycji w sprzęt.

Wymagania szkoleniowe: Czyszczenie laserowe wymaga wysokoenergetycznych systemów optycznych i precyzyjnej regulacji parametrów. Operatorzy muszą przejść profesjonalne szkolenie, aby móc bezpiecznie i efektywnie obsługiwać sprzęt. Zakres szkolenia obejmuje: zabezpieczenia przed laserem (takie jak noszenie okularów laserowych i ustawianie ogrodzeń ochronnych), podstawowe zasady optyki, regulację szerokości impulsu i gęstości energii, ustawianie ścieżki i prędkości skanowania, codzienną konserwację oraz rozwiązywanie problemów. Przedsiębiorstwa powinny wdrożyć kompletny system szkoleniowy i specyfikacje operacyjne oraz przeprowadzać regularne oceny i szkolenia uzupełniające, aby zapewnić wszystkim operatorom ujednolicone umiejętności obsługi i reagowania w sytuacjach awaryjnych.

Kompatybilność materiałowa: Różne podłoża znacząco różnią się pod względem absorpcji światła, przewodzenia ciepła i wytrzymałości mechanicznej, a także mają różne wymagania dotyczące szerokości impulsu laserowego, gęstości energii i częstotliwości powtarzania. Na przykład, warstwa tlenku na powierzchni metalu wymaga wyższej gęstości energii, podczas gdy elementy z tworzyw sztucznych wymagają niższej energii i dłuższych impulsów, aby zapobiec ich stopieniu. Przed wprowadzeniem na rynek firmy powinny przeprowadzić testy małych partii, w połączeniu z mikroskopią optyczną i detekcją morfologii powierzchni, aby zoptymalizować bibliotekę parametrów procesu i zapewnić szybkie przełączanie oraz stabilne efekty czyszczenia między różnymi materiałami i rodzajami zanieczyszczeń.

Bezpieczeństwo: Brak ścisłych środków bezpieczeństwa dla operacji laserowych dużej mocy wiąże się z ryzykiem promieniowania świetlnego i wdychania dymu. Instalacja urządzeń powinna być zgodna z krajowymi lub branżowymi przepisami bezpieczeństwa laserowego, a także wyposażona w ogrodzenia ochronne, blokady drzwi laserowych oraz odpowiednie okulary ochronne. Jednocześnie mikronowe cząsteczki łuszczące się podczas czyszczenia muszą być usuwane na czas za pomocą wydajnego systemu odpylania i wyciągu, wyposażonego w odpowiednie urządzenia filtrujące, aby zapobiec rozprzestrzenianiu się pyłu lub zanieczyszczeniu środowiska produkcyjnego. Przedsiębiorstwa powinny również opracować instrukcje bezpieczeństwa obsługi lasera i plany awaryjne oraz regularnie organizować ćwiczenia bezpieczeństwa, aby zapewnić bezpieczeństwo zarówno personelu, jak i sprzętu.

Dzięki kompleksowemu planowaniu i inwestycji w czterech wymiarach początkowych kosztów, potrzeb szkoleniowych, kompatybilności materiałów i zabezpieczeń, można zmaksymalizować zalety technologii czyszczenia laserem pulsacyjnym pod względem wysokiej wydajności, precyzji i ochrony środowiska, a także zmniejszyć ryzyko operacyjne i późniejszą presję związaną z konserwacją, zapewniając przedsiębiorstwom ciągłe i stabilne korzyści w zakresie czyszczenia oraz znaczne zyski ekonomiczne.

Podsumować

Niniejszy artykuł systematycznie omawia podstawowe zasady, stosowane materiały, istotne zalety i wyzwania wdrożeniowe technologii czyszczenia laserem impulsowym. Po pierwsze, laser impulsowy pozwala na precyzyjne usuwanie zanieczyszczeń z poziomu mikronów za pomocą nanosekundowych/pikosekundowych impulsów energii o wysokiej wartości szczytowej, w połączeniu z efektami fototermicznymi i fotomechanicznymi; po drugie, technologię tę można elastycznie dostosować do różnych podłoży, takich jak stal, metale lekkie, materiały kompozytowe, tworzywa sztuczne, szkło, kamień i tekstylia, aby sprostać potrzebom czyszczenia w różnych branżach; po trzecie, jej bezkontaktowość, wysoka precyzja, brak odczynników chemicznych, brak emisji ścieków i spalin oraz inne cechy w pełni spełniają wysokie standardy zielonej produkcji i Przemysłu 4.0; wreszcie, pomimo wysokich początkowych nakładów na sprzęt, szkolenie personelu i zabezpieczenia, dzięki utworzeniu kompletnej biblioteki parametrów, systemu szkoleń i specyfikacji bezpieczeństwa, przedsiębiorstwa mogą znacząco obniżyć całkowite koszty, poprawić wydajność oraz osiągnąć zrównoważoną i efektywną produkcję w kolejnych procesach. Ogólnie rzecz biorąc, technologia czyszczenia laserem pulsacyjnym prowadzi branżę obróbki powierzchni w stronę większej precyzji, bardziej ekologicznej i inteligentniejszej przyszłości, charakteryzującej się niespotykaną dotąd efektywnością środowiskową i elastycznością procesu.

Uzyskaj rozwiązania laserowe

Wybór profesjonalnego partnera jest kluczowy. Dzięki wieloletniemu doświadczeniu w produkcji OEM urządzeń laserowych i bogatej ofercie zastosowań przemysłowych, Laser AccTek Oferujemy kompleksowe, dostosowane do indywidualnych potrzeb usługi, od doboru sprzętu, przez optymalizację parametrów procesu, po integrację automatyki. Dzięki systematycznym szkoleniom i stałemu wsparciu technicznemu pomożemy Ci szybko opanować proces czyszczenia laserem impulsowym, zwiększyć wydajność produkcji i zredukować straty materiałów, chroniąc ekologiczną produkcję i wysoką jakość obróbki powierzchni.

Skontaktuj się z nami Skorzystaj już teraz z profesjonalnych rozwiązań czyszczenia laserem pulsacyjnym, dzięki którym Twoja linia produkcyjna osiągnie idealną równowagę między ekologią, wydajnością i wysoką jakością!

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe