Jakie kwestie należy wziąć pod uwagę przy spawaniu laserowym pod kątem penetracji spoiny i stosunku głębokości do szerokości?

Spawarki laserowe, dzięki swojej wysokiej precyzji, wysokiej wydajności i minimalnej strefie wpływu ciepła, stają się niezastąpionym narzędziem w nowoczesnym przemyśle. W porównaniu z tradycyjnymi metodami spawania, spawanie laserowe precyzyjnie skupia wiązkę o wysokiej gęstości energii na powierzchni materiału, natychmiast go nagrzewając i stapiając, co skutkuje stabilnymi, mocnymi i estetycznymi spoinami. Proces ten nie tylko znacząco zwiększa prędkość i wydajność spawania, ale także minimalizuje odkształcenia materiału i konieczność późniejszej obróbki.

W całym procesie spawania dwa kluczowe czynniki decydują o jakości i wydajności spoiny: głębokość wtopienia (głębokość, na jaką materiał bazowy jest całkowicie stopiony i zespolony) oraz współczynnik kształtu (stosunek głębokości do szerokości spoiny). Czynniki te bezpośrednio wpływają na wytrzymałość spoiny, jej jednorodność i długoterminową niezawodność produktu. Innymi słowy, niewystarczająca głębokość wtopienia może uniemożliwić przenoszenie naprężeń przez spoinę, a niewłaściwie kontrolowany współczynnik kształtu może łatwo prowadzić do pęknięć lub wad powierzchniowych.

Dlatego też, analizując i optymalizując procesy spawania laserowego, wtopienie i współczynnik kształtu spoiny są nie tylko kluczowymi wskaźnikami jakości spoiny, ale także podstawą zapewnienia, że produkt końcowy spełnia wysokie wymagania wytrzymałościowe, stabilnościowe i estetyczne. Niniejszy artykuł systematycznie analizuje główne czynniki wpływające na te dwa parametry i dogłębnie analizuje, jak osiągnąć idealne efekty spawania dzięki naukowym regulacjom.

Spis treści

Zrozumienie penetracji spoiny i współczynnika kształtu

W spawaniu laserowym, wtopienie i stosunek głębokości do szerokości spoiny są kluczowymi wskaźnikami technicznymi do pomiaru jakości i stabilności spoiny. Decydują one nie tylko o pełnym wtopieniu i mocnym połączeniu, ale także bezpośrednio wpływają na właściwości mechaniczne i trwałość spoiny. Zrozumienie definicji i znaczenia tych dwóch parametrów jest kluczowe dla zrozumienia procesu spawania laserowego.

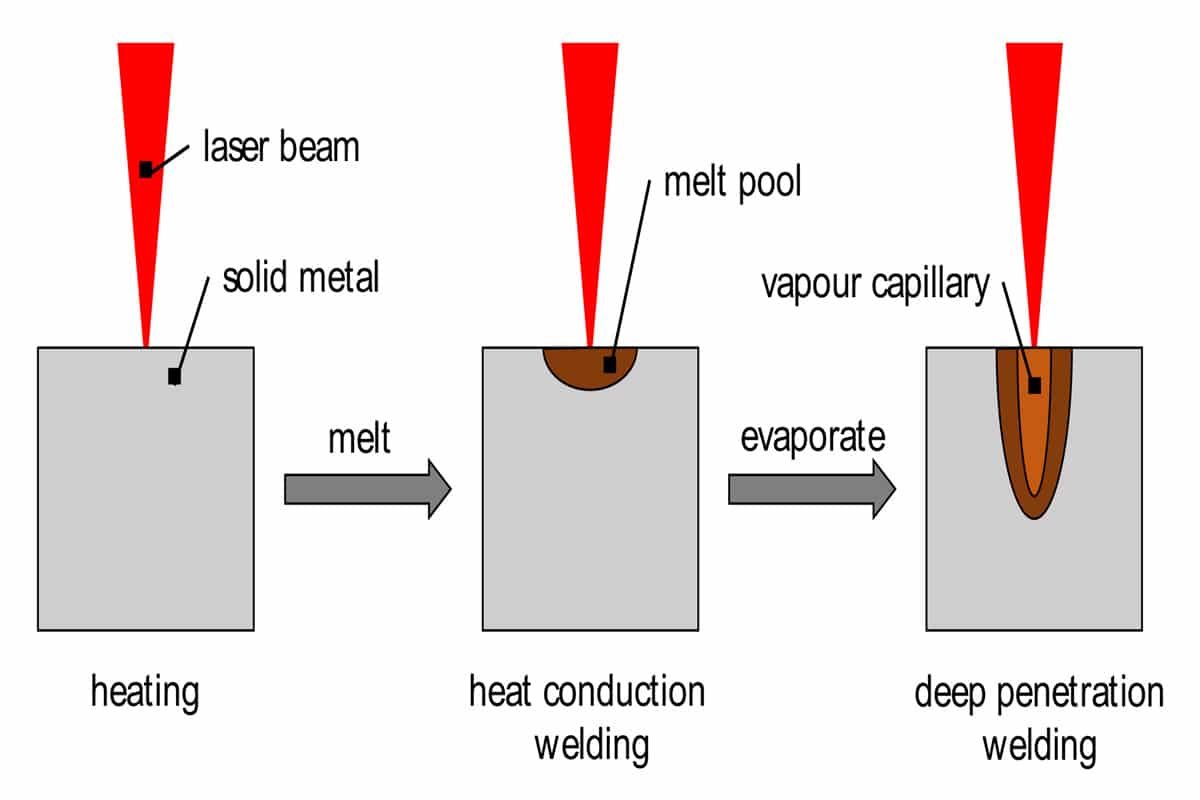

Definicja penetracji spoiny

Głębokość wtopienia spoiny odnosi się do głębokości stopionego metalu pod powierzchnią materiału rodzimego i odzwierciedla zakres oddziaływania energii lasera na materiał. Zazwyczaj, przy niskich gęstościach mocy, spawanie laserowe charakteryzuje się przewodnością, a ciepło rozprasza się głównie poprzez przewodzenie, co skutkuje powstaniem płytkich, szerokich spoin. Przy wysokich gęstościach mocy laser tworzy w metalu małe pory parowe, tworząc spoiny z głębokim wtopieniem, charakteryzujące się głębokimi, wąskimi spoinami i znacznie zwiększoną penetracją.

Definicja współczynnika kształtu

Współczynnik kształtu to stosunek głębokości spoiny do jej szerokości (głębokość/szerokość), który charakteryzuje geometrię spoiny i wykorzystanie energii. Wysoki współczynnik kształtu (>1) zapewnia głęboką, wąską spoinę, często spotykaną w spawaniu z głębokim wtopieniem i odpowiednią do zastosowań wymagających dużej penetracji. Niski współczynnik kształtu (<1) zapewnia płytką, szeroką spoinę, często spotykaną w spawaniu kondukcyjnym i odpowiednią do zastosowań wymagających wysokiej estetyki spoiny i gładkości powierzchni.

Znaczenie głębokości penetracji i współczynnika kształtu obrazu

Dwa wskaźniki odgrywają decydującą rolę w jakości spawania:

Penetracja: Wystarczająca penetracja zapewnia całkowite zespolenie spoiny, zapobiegając niepełnemu przetopowi, zimnym spoinom lub wadom graniowym, zapewniając tym samym wytrzymałość spoiny. Stosunek głębokości do szerokości: Stosunek głębokości do szerokości spoiny wpływa na rozkład naprężeń wewnętrznych.

- Niski współczynnik kształtu może powodować pękanie powierzchni spoiny i skrócenie trwałości zmęczeniowej.

- Duży współczynnik kształtu może prowadzić do pęknięć centralnych lub dużych naprężeń szczątkowych w spoinie, co negatywnie wpływa na ogólną stabilność.

Kluczem do efektywnego stosowania jest odpowiednia równowaga między głębokością wtopienia spoiny a stosunkiem głębokości do szerokości. spawarki laserowe i zapewnienie jakości spoin.

Podsumowując, głębokość wtopienia i współczynnik kształtu to najważniejsze parametry geometryczne w procesie spawania laserowego. Określają one nie tylko charakterystykę morfologiczną spoiny, ale także znacząco wpływają na jej właściwości mechaniczne i trwałość. Dzięki prawidłowej kontroli głębokości wtopienia i współczynnika kształtu, producenci mogą uzyskać spoiny łączące w sobie wytrzymałość, niezawodność i estetykę, tworząc solidny fundament pod późniejszą produkcję wysokowydajnych produktów.

Czynniki wpływające na penetrację spoiny

W przypadku stosowania spawarki laserowej, głębokość wtopienia jest kluczowym parametrem, który decyduje o wytrzymałości spoiny i całkowitym wtopieniu. Głębokość wtopienia zależy nie tylko od wydajności samej spawarki, ale również od takich czynników, jak właściwości materiału i konstrukcja złącza. Dokładne zrozumienie tych czynników może pomóc w precyzyjniejszej kontroli procesu spawania i osiągnięciu optymalnych rezultatów w zastosowaniach praktycznych.

Parametry lasera

- Moc lasera: Większa moc wprowadza więcej energii do materiału, co generalnie zwiększa penetrację. Jednak nadmierna moc może powodować odpryski lub wady spoiny, dlatego należy znaleźć równowagę między intensywnością a stabilnością.

- Pozycja ogniska: Gdy wiązka lasera jest precyzyjnie skupiona na obszarze spoiny, gęstość energii jest najwyższa, a penetracja największa. Nieprawidłowe ogniskowanie powoduje rozproszenie energii, co zmniejsza penetrację.

- Rozmiar plamki: Mniejszy rozmiar plamki skutkuje bardziej skoncentrowaną energią i głębszą penetracją. Natomiast większy rozmiar plamki powoduje bardziej rozproszone rozprowadzenie energii, co znacznie zmniejsza penetrację.

Właściwości materiału

- Rodzaj materiału: Różne metale mają znacząco różne współczynniki absorpcji lasera. Na przykład, stal na ogół osiąga dogłębną penetrację łatwiej, podczas gdy metale o wysokim współczynniku odbicia, takie jak aluminium I miedź Odbijają znaczną ilość energii laserowej, co skutkuje niewystarczającą penetracją. Wymaga to zwiększenia mocy lub zastosowania specjalistycznej długości fali lasera.

- Przewodność cieplna: Materiały o wysokiej przewodności cieplnej szybko rozpraszają ciepło, zmniejszając penetrację. Materiały te często wymagają niższej prędkości spawania lub większej gęstości mocy, aby zapewnić odpowiednią penetrację.

- Grubość materiału: Grube materiały płytowe wymagają większego nakładu energii, aby osiągnąć pełną penetrację, podczas gdy cienkie płyty są łatwiejsze do penetracji. Unikanie przetopień lub przepaleń stanowi wyzwanie w kontroli procesu.

Projektowanie i montaż połączeń

- Geometria złącza: Różne konfiguracje złącza znacząco wpływają na efektywność transferu energii lasera. Na przykład rowek w kształcie litery V może prowadzić do głębszego zagłębienia jeziorka spawalniczego, ale wymaga również większej ilości materiału wypełniającego. Połączenia zakładkowe mogą rozpraszać energię i zwiększać ryzyko niepełnego przetopienia.

- Szczelina spawalnicza: W idealnym przypadku spawanie wymaga ścisłego dopasowania. Zbyt duże szczeliny mogą powodować utratę energii, co skutkuje niewystarczającym przetopem, a nawet porowatością i wadami spoiny.

- Precyzja montażu: Wysoka precyzja montażu nie tylko ogranicza straty energii, ale także gwarantuje jednorodność i powtarzalność spoiny.

Ogólnie rzecz biorąc, na głębokość wtopienia spoiny wpływa kombinacja parametrów lasera, właściwości materiału oraz konstrukcji złącza. Aby uzyskać idealną głębokość wtopienia, konieczne jest precyzyjne dostrojenie mocy, ogniskowania i kontroli punktowej, a jednocześnie optymalizacja w oparciu o właściwości materiału i sposób montażu złącza. Tylko w ten sposób spawanie laserowe może w pełni wykorzystać swoje zalety i zapewnić doskonałą wytrzymałość i niezawodność spoiny.

Czynniki wpływające na współczynnik proporcji

W spawaniu laserowym współczynnik kształtu jest kluczowym parametrem oceny geometrii spoiny. Wpływa on nie tylko na ogólny wygląd i estetykę spoiny, ale także bezpośrednio na rozkład naprężeń i długoterminową stabilność spoiny. Zbyt wysokie lub zbyt niskie współczynniki kształtu mogą prowadzić do różnych wad spawalniczych. Dlatego właściwa kontrola współczynnika kształtu ma kluczowe znaczenie dla poprawy jakości spoiny podczas korzystania ze spawarki laserowej.

Parametry lasera

- Pozycja ogniska: Gdy wiązka laserowa jest silnie skupiona, gęstość energii koncentruje się w wąskim obszarze, co zazwyczaj skutkuje głęboką, wąską spoiną o dużym wydłużeniu. Jeśli ognisko jest przesunięte lub nie jest dokładnie wyrównane z przedmiotem obrabianym, energia ulegnie rozproszeniu, co spowoduje płytką, szeroką spoinę.

- Rozmiar plamki: Mały rozmiar plamki skutkuje większą gęstością energii, co przekłada się na większy współczynnik kształtu. Większy rozmiar plamki z kolei zapewnia bardziej równomierny rozkład energii, szerszą spoinę i mniejszy współczynnik kształtu.

- Dystrybucja mocy: Jednolita wiązka Gaussa sprzyja szerszym spoinom, natomiast pierścieniowy lub specjalny rozkład wiązki pozwala na zwiększenie szerokości spoiny bez pogorszenia penetracji. Nowoczesne techniki kształtowania wiązki lub procesy laserowego wobblingu pozwalają na elastyczną regulację współczynnika kształtu, aby spełnić zróżnicowane wymagania procesowe.

Właściwości materiału

- Rodzaj materiału: Różne metale charakteryzują się znacząco różną absorpcją energii lasera. Na przykład stal węglowa i stal nierdzewna pochłaniają energię lasera wydajniej, co przekłada się na głębsze spoiny. Z kolei materiały silnie odblaskowe, takie jak aluminium i miedź, mają tendencję do tworzenia szerszych i płytszych spoin.

- Stan powierzchni: Czysta, wolna od tlenków powierzchnia efektywniej pochłania energię lasera, zapewniając szerszy współczynnik kształtu. Tlenki, olej lub zanieczyszczenia na powierzchni mogą powodować odbicie lub rozpraszanie energii, zmniejszając penetrację i skutkując płytszymi, szerszymi spoinami, co wpływa na ich spójność.

Prędkość i kierunek spawania

- Prędkość spawania: Prędkość spawania bezpośrednio wpływa na ilość ciepła doprowadzonego. Niższa prędkość oznacza krótszy czas zatrzymywania ciepła, lepsze wtopienie i lepszy współczynnik kształtu. Z kolei wyższa prędkość spawania zmniejsza wtopienie, co skutkuje płytszą spoiną i niższym współczynnikiem kształtu.

- Kierunek i metoda: Spawanie proste zapewnia wąską spoinę i większy współczynnik kształtu. Spawanie oscylacyjne lub wielowarstwowe skutecznie zwiększa szerokość spoiny, zmniejszając tym samym współczynnik kształtu i tworząc gładszą, bardziej estetyczną spoinę.

Ogólnie rzecz biorąc, na współczynnik kształtu znacząco wpływają trzy czynniki: parametry lasera, właściwości materiału oraz prędkość i metoda spawania. Zbyt wysoki współczynnik kształtu może prowadzić do pęknięć centralnych w spoinie; zbyt niski – do pęknięć powierzchniowych lub pogorszenia wytrzymałości zmęczeniowej. Dlatego w praktyce firmy muszą elastycznie dostosowywać moc lasera, położenie ogniska, rozmiar plamki i prędkość spawania do różnych elementów obrabianych i materiałów, aby osiągnąć optymalną równowagę między wytrzymałością spoiny, estetyką i stabilnością.

Znaczenie optymalizacji penetracji spoiny i stosunku głębokości do szerokości

W praktyce produkcyjnej geometria spoiny wpływa nie tylko na krótkoterminowe wskaźniki zdawalności, ale także na długoterminowe bezpieczeństwo konstrukcji i jej trwałość. Dla firm korzystających ze spawarek laserowych optymalizacja wtopienia spoiny i stosunku głębokości do szerokości jest kluczowa dla zapewnienia wytrzymałości i niezawodności spoiny, a jednocześnie obniżenia kosztów obróbki końcowej oraz poprawy wyglądu produktu i konkurencyjności rynkowej. W tej sekcji szczegółowo omówiono wpływ tych dwóch czynników na jakość i wygląd spoiny oraz wskazano popularne strategie optymalizacji.

Jakość spawania i właściwości mechaniczne

- Nośność i wytrzymałość: Wystarczające wtopienie spoiny gwarantuje całkowite połączenie metalurgiczne spoiny z materiałem bazowym, zapobiegając takim typom uszkodzeń, jak niepełne wtopienie lub spoiny na zimno, zapewniając w ten sposób statyczną wytrzymałość na obciążenia i nośność połączenia.

- Odporność na zmęczenie i pęknięcia: Współczynnik kształtu wpływa na gradient naprężeń w spoinie i podatność spoiny na defekty. Ogólnie rzecz biorąc, rozsądny współczynnik kształtu pomaga rozłożyć koncentrację naprężeń na większą objętość, zmniejszając współczynnik koncentracji naprężeń i tym samym poprawiając trwałość zmęczeniową. Jednak zbyt niskie lub zbyt wysokie współczynniki kształtu mogą zwiększyć podatność spoiny na inicjację pęknięć pod wpływem obciążeń cyklicznych.

- Kontrola naprężeń szczątkowych i odkształceń: Głębokie i wąskie spoiny lub płytkie i szerokie spoiny generują cykle termiczne i gradienty chłodzenia na różne sposoby, wpływając na rozkład naprężeń szczątkowych i odkształcenia przedmiotu obrabianego. Kontrolując głębokość wtopienia i współczynnik kształtu, można zmniejszyć strefę wpływu ciepła, zminimalizować odkształcenia, a także ograniczyć liczbę poprawek montażowych i późniejszych działań korygujących. Uszczelnienie i odporność na korozję: W przypadku połączeń wymagających szczelności powietrznej lub cieczowej (takich jak zbiorniki ciśnieniowe i połączenia rurociągów), odpowiednia głębokość wtopienia pozwala uniknąć ryzyka przecieku spowodowanego niepełnym spawaniem graniowym; jednocześnie jednolita morfologia spoiny sprzyja przyleganiu powłok lub zabezpieczeń antykorozyjnych, wydłużając tym samym żywotność.

Estetyka i wykończenie powierzchni

- Wygląd spoiny: Spawarki laserowe słyną z wąskich i gładkich spoin. Ich doskonały stosunek głębokości do szerokości zapewnia gładkie spoiny z minimalną liczbą grzbietów, co zmniejsza potrzebę ręcznego szlifowania lub poziomowania.

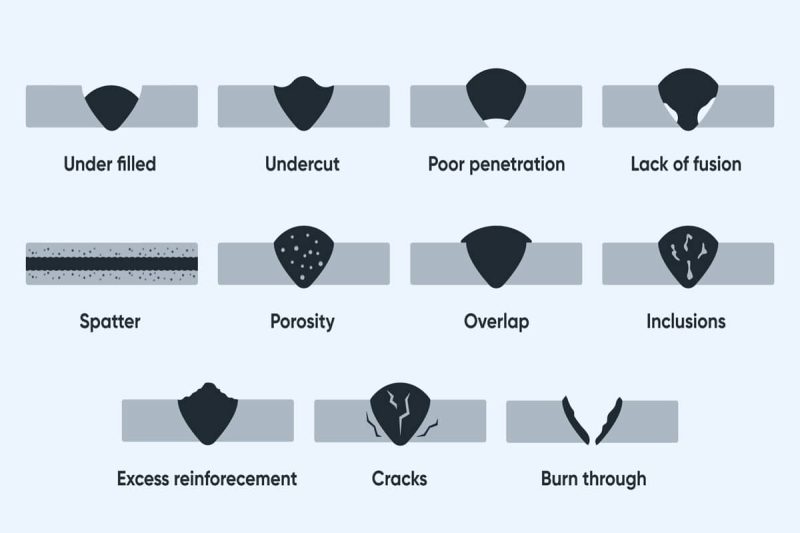

- Kontrola odprysków i wad: Nadmierna penetracja lub niestabilność otworu kluczowego mogą powodować wady powierzchniowe, takie jak odpryski, porowatość lub wgłębienia; niewystarczająca penetracja może skutkować wgłębieniami, niepełnym wtopieniem lub nieregularnym profilem spoiny. Optymalizacja parametrów stabilizacji jeziorka spawalniczego pozwala znacznie zmniejszyć częstość występowania wad powierzchniowych.

- Obróbka końcowa i oszczędność kosztów: Gdy kontrolowana jest morfologia spoiny (przy zachowaniu odpowiedniego stosunku głębokości do szerokości i umiarkowanego grzbietu spoiny), potrzeba późniejszego szlifowania, polerowania lub spawania poprawkowego ulega znacznemu zmniejszeniu, co pozwala na redukcję kosztów pracy i czasu cyklu produkcyjnego oraz poprawę spójności produktu.

Podsumowując, optymalizacja penetracji spoiny i stosunku głębokości do szerokości nie polega jedynie na poprawie jednego parametru; wymaga systematycznej regulacji procesu w celu osiągnięcia równowagi między wytrzymałością, odpornością na zmęczenie, kontrolą odkształceń i estetyką powierzchni. Dla producentów korzystających ze spawarek laserowych, naukowa kontrola tych dwóch kluczowych parametrów nie tylko zapewnia niezawodność spoiny, ale także znacząco obniża koszty obróbki końcowej i zwiększa konkurencyjność produktu.

Wyzwania i rozwiązania

W rzeczywistej produkcji, nawet przy użyciu zaawansowanych spawarek laserowych, nieuniknione są problemy wpływające na jakość spoiny. Dotyczy to w szczególności kontroli penetracji i współczynnika kształtu spoiny. Niewielkie zmiany w środowisku zewnętrznym, różnice w materiałach i warunkach procesu mogą prowadzić do różnych wad spoiny. Dlatego rozpoznanie tych problemów i opracowanie odpowiednich rozwiązań ma kluczowe znaczenie dla zapewnienia stabilności i powtarzalności spoiny.

Typowe wyzwania

W procesie produkcji na stopień penetracji spoiny oraz stosunek głębokości do szerokości mogą mieć wpływ następujące czynniki:

- Wahania mocy lasera: Może to prowadzić do niestabilności jeziorka stopionego metalu i nierównomiernej głębokości penetracji.

- Różnice w materiałach: Metale silnie odblaskowe lub o wysokiej przewodności cieplnej (takie jak aluminium i miedź) są trudne do przebicia, podczas gdy materiały o bardzo małej grubości mogą się łatwo przepalić.

- Niedostateczna precyzja montażu: Nadmierne odstępy lub nieprawidłowe ustawienie elementów mogą obniżyć wykorzystanie energii, co może skutkować niepełnym zespoleniem lub wadami spawalniczymi.

- Zakłócenia środowiskowe: Odpryski, porowatość i utlenianie powierzchni są często spowodowane niewłaściwą kontrolą gazu osłonowego lub niestabilnością jeziorka stopionego metalu.

Rozwiązanie

Aby stawić czoła tym wyzwaniom, można podjąć następujące środki:

- Ulepsz wstępne przygotowanie: Wyczyść warstwy tlenków, plamy oleju i rdzę, aby poprawić absorpcję energii laserowej.

- Optymalizacja gazu osłonowego: Racjonalnie kontroluj szybkość przepływu i wzór natrysku, aby uniknąć zakłóceń plazmy i ograniczyć utlenianie powierzchni.

- Poprawa dokładności montażu: Używaj precyzyjnych elementów mocujących, aby zapewnić szczelne połączenia i zmniejszyć ryzyko wystąpienia wad spawalniczych.

- Optymalizacja kontroli wiązki: poprawa stabilności jeziorka spawalniczego i formowania spoiny poprzez oscylację wiązki lub kształtowanie podwójnej wiązki.

- Zastosuj inteligentny monitoring: Wprowadź monitorowanie w czasie rzeczywistym i adaptacyjne systemy sterowania, aby dynamicznie dostosowywać parametry spawania na podstawie rzeczywistych warunków, gwarantując stałą jakość spawania.

Ogólnie rzecz biorąc, chociaż kontrolowanie wtopienia i współczynnika kształtu spoiny stanowi wyzwanie, wskaźnik wad spawalniczych można znacznie zmniejszyć poprzez odpowiednią optymalizację procesu i środki pomocnicze. Dla firm kluczem jest kontrola całego łańcucha „przygotowanie materiału – realizacja procesu – monitorowanie jakości”, aby poprawić ogólną niezawodność i powtarzalność spawania laserowego.

Podsumować

Głębokość wtopienia i współczynnik kształtu to kluczowe wskaźniki jakości spoiny w spawaniu laserowym. Określają one nie tylko wytrzymałość i niezawodność spoiny, ale także bezpośrednio wpływają na jej trwałość i wygląd. Odpowiednie wtopienie zapewnia całkowite przetopienie metalu bazowego, co przekłada się na wyższą wytrzymałość spoiny i odporność na zmęczenie. Odpowiedni współczynnik kształtu pomaga spoinie wytrzymać naprężenia zewnętrzne, zapobiegając powstawaniu defektów, takich jak pęknięcia i porowatość, a jednocześnie zapewniając gładszy profil spoiny i bardziej estetyczny wygląd. Dlatego opanowanie i optymalizacja tych dwóch parametrów ma kluczowe znaczenie dla współczesnych producentów, którzy chcą poprawić parametry i wygląd swoich produktów.

W praktyce kontrolowanie penetracji i współczynnika kształtu wymaga kompleksowego uwzględnienia wielu parametrów procesu. Moc lasera, położenie ogniska i rozmiar plamki to czynniki mające największy wpływ: wyższa moc skutkuje większym wtopieniem; precyzyjniejsze ogniskowanie zapewnia większą koncentrację energii; a mniejszy rozmiar plamki zapewnia większą głębokość i stabilność spoiny. Ponadto kluczową rolę odgrywa prędkość spawania. Niższe prędkości pozwalają na dłuższe utrzymywanie ciepła, co sprzyja głębszemu wtopieniu. Jednak wyższe prędkości mogą skutkować płytszymi spoinami, a nawet niepełnym wtopieniem. Jednocześnie kluczowe znaczenie ma również konstrukcja złącza i metody montażu. Nadmierne odstępy między spoinami lub nieprawidłowa geometria złącza mogą utrudniać przenoszenie ciepła, zmieniając współczynnik kształtu i ogólny wygląd spoiny.

Kompleksowe zarządzanie tymi kluczowymi czynnikami umożliwia zachowanie zarówno właściwości mechanicznych, jak i estetycznych. Na przykład, w zastosowaniach wymagających wysokiej wytrzymałości i trwałości, należy skupić się na zwiększeniu penetracji przy jednoczesnym zachowaniu rozsądnego współczynnika kształtu. Tam, gdzie estetyka spoin ma kluczowe znaczenie, należy wziąć pod uwagę płaskość i gładkość powierzchni. Ostatecznie, optymalizacja penetracji spoin i współczynnika kształtu może pomóc producentom uzyskać spoiny, które są zarówno trwałe, jak i estetyczne, kładąc podwaliny pod ich produkty, aby wyróżniały się na rynku.

Uzyskaj rozwiązania laserowe

Jako profesjonalny dostawca rozwiązań laserowych, Laser AccTek Dokładamy wszelkich starań, aby dostarczać klientom wydajne i niezawodne spawarki laserowe oraz kompleksowe wsparcie techniczne. Rozumiemy znaczenie wtopienia i współczynnika kształtu spoiny dla jej jakości. Dlatego stale optymalizujemy wydajność urządzeń i rozwiązania procesowe, aby pomóc firmom precyzyjnie kontrolować kluczowe parametry spawania dla różnych materiałów, grubości i scenariuszy spawania. Wykorzystując zaawansowane systemy optyczne i inteligentną technologię sterowania, urządzenia AccTek Laser zapewniają wysoką precyzję spawania, zachowując jednocześnie wytrzymałość mechaniczną i walory estetyczne.

W rzeczywistej produkcji klienci potrzebują nie tylko stabilnego wsparcia sprzętowego, ale także doradztwa procesowego i usług aplikacyjnych dostosowanych do ich specyficznych potrzeb. AccTek Laser oferuje kompleksowe usługi, od wstępnej oceny procesu po późniejszą optymalizację produkcji, zapewniając każdemu klientowi optymalne rozwiązanie spawalnicze. Niezależnie od tego, czy spawasz elementy konstrukcyjne o wysokiej wytrzymałości, czy też precyzyjnie wytwarzasz elementy o wysokich wymaganiach estetycznych, oferujemy niezawodne rozwiązania. Jeśli napotkasz trudności w procesie spawania lub chcesz jeszcze bardziej poprawić wydajność produkcji i jakość spoin, skontaktuj się z nami. Skontaktuj się z namiZapewniamy profesjonalne wsparcie i możliwości współpracy.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe