Kompleksowy przewodnik po wyborze odpowiednich parametrów czyszczenia laserowego

Technologia czyszczenia laserowego, dzięki swojej wysokiej precyzji, bezkontaktowości i przyjazności dla środowiska, jest szeroko stosowana w branżach takich jak obróbka metali, konserwacja form, renowacja zabytków kultury oraz produkcja elektroniki. Technologia ta wykorzystuje wiązkę laserową do selektywnego usuwania zanieczyszczeń powierzchniowych bez uszkadzania podłoża, unikając wtórnego zanieczyszczenia lub uszkodzeń podłoża, które mogą wystąpić w przypadku tradycyjnego czyszczenia chemicznego lub polerowania mechanicznego. Typowe zastosowania obejmują obróbkę metali przed i po spawaniu, usuwanie pozostałości po formowaniu, czyszczenie warstw tlenkowych z powierzchni zabytków kultury oraz precyzyjną dekontaminację podzespołów elektronicznych.

Pod względem technicznym, czyszczenie laserem impulsowym, laserowe usuwanie rdzy oraz laserowe przygotowanie powierzchni to trzy główne metody. Czyszczenie laserem impulsowym jest odpowiednie do precyzyjnego czyszczenia, laserowe usuwanie rdzy jest ukierunkowane na korozję metali, a laserowe przygotowanie powierzchni optymalizuje stan podłoża i poprawia właściwości powłoki lub kleju. Kluczowe parametry, takie jak długość fali lasera (1064 nm lub 532 nm), energia impulsu, częstotliwość powtarzania i prędkość skanowania, muszą być zoptymalizowane w zależności od rodzaju materiału (np. stal, aluminium, kompozyty) i charakterystyki zanieczyszczeń (np. rdza, farba, osady węglowe), aby zapewnić wydajność i jakość czyszczenia. Wraz z rosnącymi wymogami ochrony środowiska i modernizacją przemysłu wytwórczego, oczekuje się, że technologia czyszczenia laserowego zastąpi tradycyjne metody czyszczenia w coraz większej liczbie dziedzin.

Spis treści

Wprowadzenie do parametrów czyszczenia laserowego

W zastosowaniu laserowe maszyny czyszcząceNastępujące podstawowe parametry stanowią kluczowe czynniki decydujące o skuteczności czyszczenia, jakości powierzchni i ogólnej stabilności procesu:

Długość fali

Długość fali jest podstawowym parametrem określającym interakcję lasera z czyszczonym materiałem i bezpośrednio wpływa na wydajność absorpcji wiązki laserowej.

- Typowe przemysłowe urządzenia do czyszczenia laserowego wykorzystują długość fali 1064 nm (laser światłowodowy), odpowiednią do obróbki większości powierzchni metalowych, takich jak stal, stal nierdzewna i stopy aluminium. Oferują one silną penetrację i skoncentrowaną energię.

- Laser UV o długości fali 355 nm nadaje się do precyzyjnego czyszczenia przy niskim natężeniu ciepła, np. w przypadku półprzewodników, precyzyjnych podzespołów elektronicznych i konserwacji zabytków kultury. Jego krótka długość fali i wysoka energia fotonów umożliwiają usuwanie materiału przy niskim natężeniu ciepła.

Wybór różnych długości fal powinien zostać określony na podstawie krzywej absorpcji podłoża i właściwości zanieczyszczeń, aby uzyskać najlepszy efekt czyszczenia.

Czas trwania impulsu

Czas trwania impulsu odnosi się do czasu, w którym energia impulsu laserowego oddziałuje na powierzchnię docelową, zwykle mierzony w nanosekundach (ns), pikosekundach (ps) lub femtosekundach (fs).

- Impulsy nanosekundowe nadają się do usuwania typowych zanieczyszczeń, takich jak warstwy tlenków, plamy oleju i rdza.

- Impulsy pikosekundowe i femtosekundowe to ultrakrótkie lasery, które umożliwiają „obróbkę na zimno”, minimalizując strefę wpływu ciepła i dzięki czemu nadają się do obróbki powierzchni precyzyjnych części i delikatnych materiałów.

Krótsze czasy trwania impulsu zazwyczaj zwiększają dokładność usuwania i zmniejszają ryzyko uszkodzenia materiału.

Energia Pulsu

Energia impulsu odnosi się do ilości energii uwalnianej przez każdy impuls laserowy, która bezpośrednio wpływa na wydajność usuwania i szybkość usuwania zanieczyszczeń.

- Wysoka energia impulsu nadaje się do szybkiego usuwania uporczywej rdzy lub grubych powłok, należy jednak zachować ostrożność, aby nie przegrzać podłoża lub nie stopić powierzchni.

- Impuls o niskiej energii jest bardziej odpowiedni do delikatnych zadań obróbkowych, w których konieczne jest zachowanie struktury powierzchni.

W zastosowaniach praktycznych energię impulsu należy dostosować do przyczepności i grubości warstwy zanieczyszczeń.

Częstotliwość powtarzania impulsów

Częstotliwość powtarzania impulsów to liczba impulsów laserowych emitowanych w jednostce czasu, zwykle wyrażana w kHz.

- Większa częstotliwość powtarzania czynności zwiększa prędkość czyszczenia, ale może zwiększać ryzyko gromadzenia się ciepła.

- Niższa częstotliwość powtarzania czynności pozwala kontrolować dopływ ciepła i nadaje się do precyzyjnego czyszczenia.

Właściwe ustawienie częstotliwości powtarzania impulsów pozwala osiągnąć równowagę między wydajnością a efektami termicznymi.

Rozmiar plamki

Rozmiar plamki decyduje o zasięgu i gęstości energii wiązki laserowej na powierzchni.

- Mniejsze rozmiary plam pozwalają na koncentrację energii i lepszą dokładność usuwania zanieczyszczeń, dzięki czemu nadają się do dokładnego czyszczenia.

- Większe rozmiary plamek pokrywają większy obszar i poprawiają ogólną wydajność, ale gęstość energii ulega zmniejszeniu, więc w celu skompensowania tego efektu może być konieczne zwiększenie mocy.

Podczas czyszczenia powierzchni zakrzywionych lub nieregularnych szczególnie ważna jest możliwość elastycznego dopasowania rozmiaru plamki.

Wzór skanowania

Wzór skanowania to ścieżka wiązki laserowej po czyszczonej powierzchni. Typowe wzory obejmują skanowanie liniowe, skanowanie krzyżowe, skanowanie spiralne itp.

- Skanowanie liniowe jest odpowiednie dla regularnych, płaskich powierzchni.

- Skanowanie krzyżowe poprawia jednorodność pokrycia i redukuje pominięte obszary.

- Skanowanie spiralne jest bardziej odpowiednie dla okrągłych lub nieregularnych kształtów obrabianych przedmiotów.

Dobór i regulacja trybu skanowania w sposób naukowy pozwalają zagwarantować równomierne czyszczenie i ograniczyć konieczność wtórnego przetwarzania.

Kompleksowe zrozumienie parametrów takich jak długość fali, czas trwania impulsu, energia impulsu, częstotliwość powtarzania impulsów, rozmiar plamki i wzór skanowania to pierwszy krok w optymalizacji rozwiązań do czyszczenia laserowego. Połączenie tych parametrów w różnych scenariuszach zastosowań bezpośrednio wpływa na wydajność czyszczenia, szybkość obróbki i integralność powierzchni. Dobór odpowiednich parametrów nie tylko poprawia wydajność, ale także wydłuża żywotność urządzeń i obniża koszty eksploatacji.

Kluczowe kwestie przy wyborze parametrów czyszczenia laserowego

Podczas ustawiania parametrów czyszczenia laserowego, ich bezmyślna regulacja może być stratą czasu, a nawet uszkodzeniem obrabianego przedmiotu. Bardziej efektywnym podejściem jest najpierw określenie rozsądnego zakresu w oparciu o materiał obrabianego przedmiotu i cele czyszczenia, a następnie stopniowa optymalizacja. Poniższe cztery aspekty są kluczowymi czynnikami, które należy wziąć pod uwagę przy wyborze rozwiązania do czyszczenia laserem światłowodowym:

Kompatybilność materiałowa

Różne materiały wykazują znaczne różnice w absorpcji i przewodności cieplnej w zakresie długości fal laserowych. Na przykład miedź i aluminium charakteryzują się wysokim współczynnikiem odbicia i słabą skutecznością czyszczenia przy długości fali lasera światłowodowego 1064 nm, podczas gdy stal nierdzewna i stal węglowa dobrze absorbują tę długość fali. Materiały niemetaliczne, takie jak plastik i kamień, mogą ulegać zwęgleniu lub stopieniu z powodu zbyt długiego czasu trwania impulsu. Charakterystyka podłoża determinuje zakres długości fali, energię impulsu i rozmiar plamki.

Charakterystyka zanieczyszczeń

Rodzaj i grubość zanieczyszczeń bezpośrednio wpływają na dobór parametrów czyszczenia. Lekkie, cienkie plamy oleju można usunąć za pomocą wielokrotnych skanowań o niskiej energii impulsu, podczas gdy grube warstwy rdzy lub tlenków wymagają wyższych gęstości energii lub wolniejszych prędkości skanowania. W przypadku powłok należy również uwzględnić ich skład chemiczny, ponieważ niektóre materiały uwalniają szkodliwe gazy podczas czyszczenia laserowego, co wymaga wentylacji wyciągowej. Dokładna identyfikacja zanieczyszczeń przyspiesza optymalizację parametrów, poprawia wydajność czyszczenia laserowego i zapewnia bezpieczeństwo.

Wrażliwość powierzchni

Artefakty, precyzyjne formy, elementy optyczne i inne komponenty są niezwykle wrażliwe na ciepło. W tych zastosowaniach często wykorzystuje się ultrakrótkie czasy trwania impulsów (lasery pikosekundowe lub femtosekundowe) i obniżoną gęstość energii, aby uniknąć zmiany chropowatości powierzchni lub jej właściwości funkcjonalnych. W praktyce często konieczne są próby na małą skalę, a następnie stopniowe rozszerzanie obszaru czyszczenia. W przypadku powierzchni wrażliwych priorytetem powinny być strategie niskoenergetyczne i krótkie impulsy, aby zapewnić, że parametry czyszczenia laserowego nie uszkodzą podłoża.

Wymagania dotyczące czyszczenia

Różne zastosowania mają różne cele. W przypadku renowacji kosmetycznej wystarczająca jest czystość wizualna; w przypadku późniejszego malowania, spawania lub nakładania powłok, kluczowe jest zapewnienie powierzchni całkowicie wolnej od pozostałości. Wymagania te determinują ustawienia energii impulsu, częstotliwości powtarzania impulsów i wzoru skanowania. Określenie celu czyszczenia jest kluczem do dostosowania parametrów czyszczenia laserowego.

Wybierając odpowiednie parametry czyszczenia laserem światłowodowym, należy najpierw ocenić właściwości materiału, rodzaj zanieczyszczeń, wrażliwość powierzchni oraz ostateczny cel czyszczenia. Te cztery czynniki mogą pomóc użytkownikom szybko określić odpowiednie zakresy dla kluczowych parametrów, takich jak energia impulsu, czas trwania impulsu i rozmiar plamki, zwiększając tym samym skuteczność czyszczenia za pierwszym razem, ograniczając zbędne próby i błędy oraz znajdując optymalną równowagę między wydajnością a bezpieczeństwem.

Wybierz odpowiednie parametry czyszczenia laserowego

W zastosowaniach praktycznych skuteczność czyszczenia laserowego często zależy od kompleksowego dopasowania wielu parametrów rdzenia. Naukowy proces doboru parametrów może nie tylko poprawić wydajność czyszczenia, ale także zapobiec uszkodzeniom powierzchni. Poniższe kroki mogą być wykorzystane jako punkt odniesienia:

Zrozumieć właściwości materiałów

Właściwości optyczne i termiczne materiału bezpośrednio wpływają na jego reakcję na lasery. Na przykład miedź i aluminium charakteryzują się wysokim współczynnikiem odbicia i niską wydajnością energetyczną podczas czyszczenia laserem światłowodowym 1064 nm, podczas gdy stal lepiej absorbuje tę długość fali, co zwiększa wydajność czyszczenia. Materiały niemetaliczne, takie jak tworzywa sztuczne czy kamień, mogą ulegać zwęgleniu lub pękaniu termicznemu przy zbyt wysokiej energii impulsów. Dlatego przed rozpoczęciem pracy kluczowe jest dokładne określenie współczynnika odbicia, przewodności cieplnej i temperatury topnienia materiału jako podstawy do ustawienia parametrów.

Wykonaj testowanie materiału

Analiza teoretyczna to dopiero pierwszy krok; rzeczywiste wyniki muszą zostać zweryfikowane poprzez testy na małej powierzchni. Podczas testów można stopniowo regulować czas trwania impulsu, gęstość energii i rozmiar plamki, a także obserwować zmianę koloru, chropowatość powierzchni i obecność śladów stopienia w czyszczonym obszarze. Rejestrując wyniki przy różnych parametrach, można szybko zawęzić optymalny zakres parametrów, co zmniejsza koszty ślepych prób i błędów.

Weź pod uwagę charakterystykę zanieczyszczeń

Rodzaj, grubość i przyczepność zanieczyszczenia determinują strategię czyszczenia. Lekki olej lub kurz można usunąć za pomocą wielokrotnych skanowań o niskiej energii; gruba rdza, warstwy tlenków lub powłoki przemysłowe zazwyczaj wymagają wyższej energii impulsów i wolniejszej prędkości skanowania, aby zapewnić dokładne usunięcie. Należy również uwzględnić skład zanieczyszczenia. Niektóre powłoki mogą uwalniać niebezpieczne opary podczas czyszczenia, co wymaga wentylacji i sprzętu ochronnego.

Wydajność równowagi i integralność powierzchni

Celem czyszczenia laserowego jest nie tylko usuwanie zanieczyszczeń, ale także ochrona samego podłoża. Nadmierna energia lub niska prędkość skanowania mogą łatwo doprowadzić do przegrzania, stopienia lub zwiększenia chropowatości powierzchni, co negatywnie wpływa na wydajność obrabianego przedmiotu. Na przykład, podczas czyszczenia form, elementów optycznych lub artefaktów, integralność powierzchni jest często ważniejsza niż prędkość czyszczenia. Dlatego wydajność powinna być stale monitorowana w trakcie pracy, aby znaleźć właściwą równowagę między wydajnością a bezpieczeństwem.

Zoptymalizuj kombinację parametrów

Dostosowanie pojedynczego parametru nie gwarantuje optymalnych rezultatów; często konieczne jest kompleksowe podejście. Na przykład, podczas czyszczenia grubych warstw rdzy, zwiększenie częstotliwości powtarzania impulsów może poprawić wydajność, ale nadmierna energia może również spowodować przypalenia powierzchni. W takim przypadku odpowiednie dostosowanie prędkości skanowania i rozmiaru plamki może rozproszyć energię, zapewniając obustronne korzyści, zarówno pod względem czystości, jak i jakości powierzchni.

Dostosuj się do geometrii powierzchni

W przypadku płaskich elementów wystarczy regularne skanowanie; jednak w przypadku skomplikowanych, zakrzywionych powierzchni, rur lub rowków wymagana jest elastyczna ścieżka skanowania, aby zapewnić równomierny rozkład energii. Jeśli powierzchnia ma drobne struktury, konieczne jest zmniejszenie rozmiaru plamki lub zwiększenie częstotliwości nakładania się, aby uniknąć nierównomiernego czyszczenia lub pominięć.

Dobór odpowiednich parametrów czyszczenia laserowego nie jest jednorazowym, stałym procesem; to dynamiczny cykl regulacji i weryfikacji. Dzięki zrozumieniu właściwości materiału i zanieczyszczeń, w połączeniu z testami na małej powierzchni i optymalizacją parametrów, wskaźnik sukcesu za pierwszym razem może znacznie wzrosnąć. Ostatecznym celem jest osiągnięcie „czystego i bezpiecznego” rezultatu czyszczenia, gwarantując, że obrabiany przedmiot spełnia idealne standardy pod względem wyglądu, funkcjonalności i późniejszej obróbki.

Najlepsze praktyki optymalizacji parametrów czyszczenia laserowego

W praktyce skuteczność czyszczenia laserowego nie jest osiągana z dnia na dzień; osiąga się ją poprzez ciągłą regulację i optymalizację parametrów. Naukowy proces debugowania nie tylko poprawia wydajność czyszczenia, ale także zapewnia bezpieczeństwo podłoża i wydłuża żywotność sprzętu. Poniższe pięć praktycznych doświadczeń dostarcza cennych spostrzeżeń:

Zacznij od ustawień konserwatywnych: Do wstępnego testowania zacznij od niskiej energii impulsu i umiarkowanej prędkości skanowania. Ma to na celu uniknięcie nieodwracalnych uszkodzeń przedmiotu obrabianego, takich jak ablacja, stopienie lub zmiana koloru, spowodowanych nadmierną energią. Następnie stopniowo zwiększaj energię lub zmniejszaj prędkość skanowania, aby znaleźć równowagę między usuwaniem zanieczyszczeń a utrzymaniem integralności powierzchni.

Monitorowanie stanu powierzchni: Zmiany zachodzące podczas czyszczenia laserowego są często subtelne i niewidoczne gołym okiem. Za pomocą mikroskopu, kamery o wysokiej rozdzielczości lub instrumentu do inspekcji powierzchni 3D, stan powierzchni po czyszczeniu można obserwować w czasie rzeczywistym, aby określić, czy występują mikropęknięcia, zwiększona chropowatość lub lokalne nadtopienia. Regularne monitorowanie pozwala na terminową regulację parametrów, aby zapewnić stałą jakość na całej powierzchni obrabianego przedmiotu.

Przeprowadź testy iteracyjne: Optymalizacja parametrów to proces stopniowy, którego nie da się ukończyć za jednym razem. Zazwyczaj wymagane są wielokrotne rundy precyzyjnego dostrajania częstotliwości powtarzania impulsów, nakładania się punktów i wzoru skanowania. Każda regulacja powinna być ograniczona, a związek między parametrami a wynikami czyszczenia powinien być rejestrowany w celu identyfikacji wzorców i opracowania optymalnej kombinacji parametrów dla danego materiału i zanieczyszczenia.

Należy zachować środki ostrożności: Lasery to wysokoenergetyczne źródła światła, które mogą oddziaływać nie tylko na obrabiany przedmiot, ale także na operatora. Podczas optymalizacji parametrów należy ściśle przestrzegać międzynarodowych norm bezpieczeństwa laserów (takich jak wymagania dotyczące ochrony dla urządzeń laserowych klasy 4). Należy nosić standardowe okulary ochronne i stosować osłonę ochronną lub zamkniętą komorę roboczą. Należy również pamiętać, że odparowywanie lub usuwanie zanieczyszczeń może powodować uwalnianie pyłu i niebezpiecznych gazów, dlatego dobry system wyciągowy jest niezbędny.

Konsultacje z ekspertami: Nawet przy bogatym doświadczeniu eksperymentalnym, w przypadku skomplikowanych detali i nietypowych zastosowań, zaleca się skorzystanie ze wsparcia technicznego producenta sprzętu. Na przykład, zespół inżynierów AccTek Laser posiada bogate doświadczenie praktyczne w różnych scenariuszach zastosowań i może zapewnić klientom bardziej precyzyjne zalecenia dotyczące parametrów oraz rozwiązania optymalizujące procesy. To nie tylko skraca cykle uruchomień, ale także pomaga użytkownikom uniknąć zużycia sprzętu i awarii detali spowodowanych nieprawidłowymi ustawieniami parametrów.

Optymalizacja parametrów czyszczenia laserowego to dynamiczny, iteracyjny proces, który wymaga ciągłego testowania i weryfikacji pod kątem bezpieczeństwa. Rozpoczynając konserwatywnie, monitorując w czasie rzeczywistym i stopniowo optymalizując, w połączeniu z naukowymi środkami bezpieczeństwa i wskazówkami ekspertów, użytkownicy mogą zapewnić jakość czyszczenia, wydłużając jednocześnie żywotność sprzętu i redukując długoterminowe koszty eksploatacji.

Zastosowania zoptymalizowanych parametrów czyszczenia laserowego

Zoptymalizowane procesy czyszczenia laserowego wykraczają poza proste, szybsze usuwanie brudu. Wykorzystując odpowiednią długość fali, energię impulsu i strategie skanowania, umożliwiają one precyzyjną kontrolę zróżnicowanych warunków pracy, poprawiając niezawodność procesu i wydajność w wielu branżach. Poniżej wymieniono kilka typowych zastosowań, które często korzystają z tych technologii, i wyjaśniono, dlaczego optymalizacja parametrów jest kluczowa.

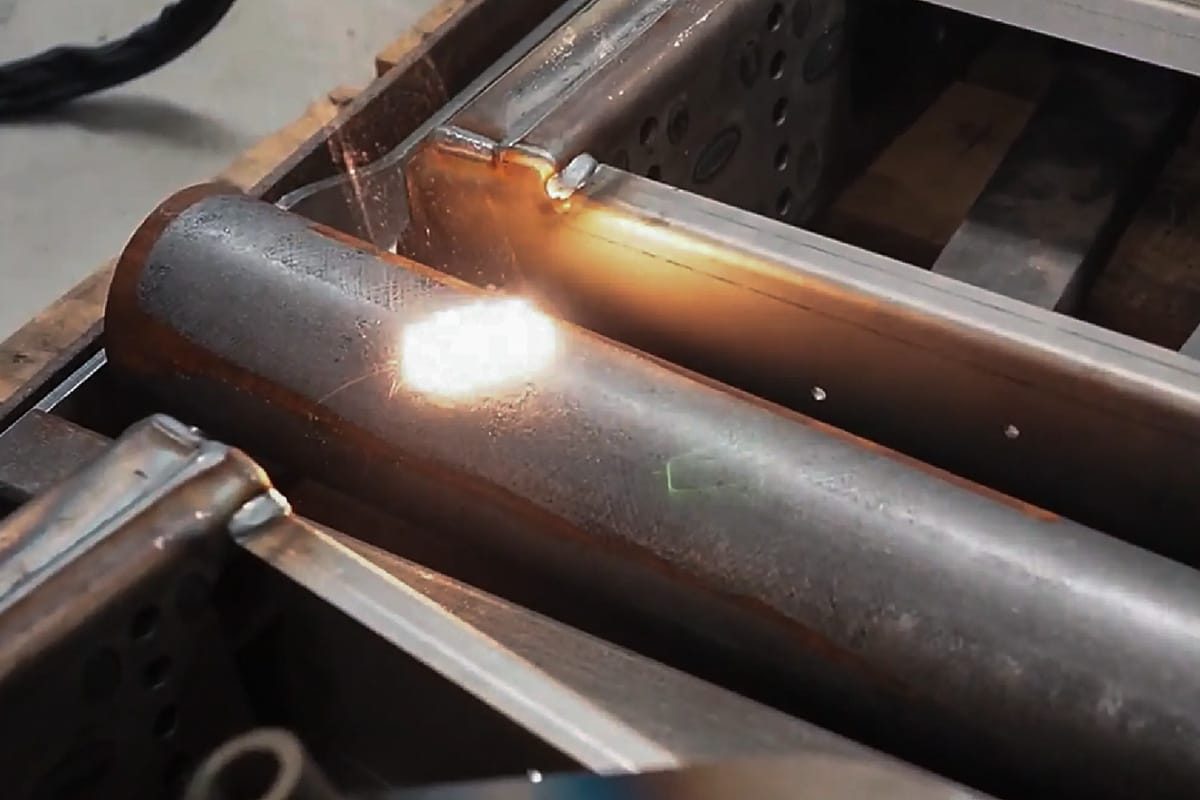

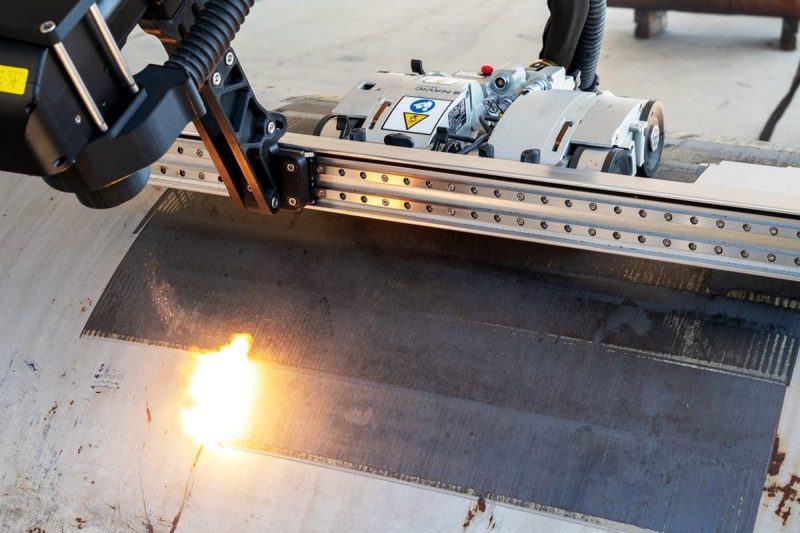

Czyszczenie przemysłowe i przygotowanie powierzchni

Zoptymalizowane parametry czyszczenia laserowego zapewniają stabilne i powtarzalne rezultaty czyszczenia w zastosowaniach przemysłowych, takich jak konserwacja form, wstępna obróbka spoin oraz usuwanie rdzy i powłok z rur i elementów konstrukcyjnych. W przypadku cennych detali, takich jak formy, odpowiednie zmniejszenie gęstości energii i zwiększenie nakładek pozwala usunąć rdzę i pozostałości, zachowując jednocześnie wymiary gniazda i wykończenie powierzchni. W przypadku wstępnej obróbki spoin, kontrola energii impulsu i wielkości plamki pozwala uzyskać bardziej jednolitą powierzchnię metalu, poprawiając przyczepność i jakość spoiny. Ogólnie rzecz biorąc, optymalizacja parametrów ma bezpośredni wpływ na wydajność procesu, częstotliwość poprawek i żywotność formy.

Ochrona dziedzictwa kulturowego i zabytków kultury

Czyszczenie zabytków kultury kładzie nacisk na „usuwanie zanieczyszczeń bez usuwania materiału”. Ten rodzaj prac jest niezwykle wrażliwy na wpływ ciepła i mikrouszkodzenia. Zastosowanie ultrakrótkich impulsów lub wielokrotnych cykli o niskiej energii, w połączeniu z precyzyjnym dostrojeniem czasu trwania impulsu i wzoru skanowania, pozwala na usunięcie osadów powierzchniowych i węglików bez uszkadzania oryginalnego materiału ani pigmentu powierzchniowego. Optymalizacja parametrów w tym zastosowaniu nie tylko zapobiega powstawaniu mikrouszkodzeń niewidocznych gołym okiem, ale także zapewnia odwracalność i możliwość rejestrowania prac konserwatorskich, co jest szczególnie ważne dla profesjonalnych zespołów konserwatorskich.

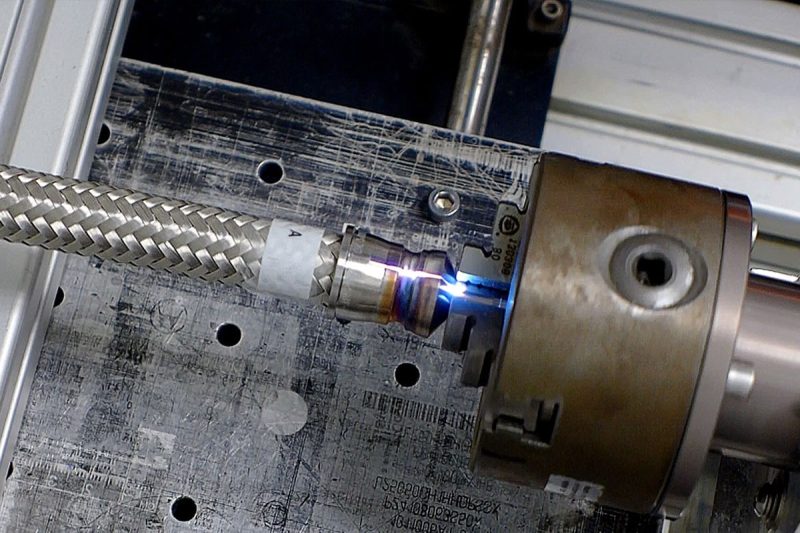

Produkcja i regeneracja urządzeń elektronicznych

Czyszczenie podzespołów elektronicznych, płytek drukowanych (PCB) i złączy precyzyjnych wymaga usunięcia tlenków i pozostałości lutowia bez wpływu na przewodność i mikrostruktury. Dzięki precyzyjnej kontroli energii impulsu, częstotliwości powtarzania impulsów i rozmiaru plamki, zoptymalizowane czyszczenie laserowe zapewnia wysoce selektywną dekontaminację – usuwa warstwy tlenków lub pozostałości topnika, zachowując jednocześnie kształt i funkcję padów i pinów, zmniejszając częstotliwość poprawek i poprawiając wydajność urządzenia.

Konserwacja samochodów, lotnictwa i przemysłu ciężkiego

Czyszczenie powierzchni lub przygotowywanie powłok elementów silnika, łopatek, przekładni i innych elementów konstrukcyjnych często wiąże się z grubą rdzą, osadami zanieczyszczeń lub starymi powłokami. Odpowiednia kombinacja parametrów (np. krótkie impulsy o wysokiej energii w połączeniu ze skanowaniem segmentowym) pozwala szybko usunąć grube zanieczyszczenia, jednocześnie zapobiegając gromadzeniu się ciepła i wyżarzaniu podłoża dzięki monitorowaniu strefowemu. Optymalizacja parametrów może skrócić przestoje konserwacyjne oraz zmniejszyć liczbę błędów i zagrożeń bezpieczeństwa związanych z ręcznym przenoszeniem.

Precyzyjna renowacja i funkcjonalizacja powierzchni

W przypadku częściowej renowacji, szorstkowania powierzchni (w przygotowaniu do powlekania lub klejenia) oraz laserowej modyfikacji powierzchni, precyzyjne parametry dostrajania określają ostateczną chropowatość powierzchni, jej skład chemiczny oraz właściwości wiążące. Prawidłowa prędkość skanowania i ustawienia nakładania umożliwiają jednoczesne czyszczenie i szorstkowanie powierzchni, zapewniając kontrolowane warunki powierzchni dla kolejnych etapów obróbki (powlekania, klejenia, natryskiwania cieplnego itp.).

Różne zadania czyszczące wymagają różnych parametrów czyszczenia laserowego (takich jak długość fali, energia impulsu, czas trwania impulsu, częstotliwość powtarzania, rozmiar plamki i wzór skanowania). Tylko dzięki systematycznym testom i optymalizacji parametrów możemy znaleźć optymalną równowagę między wydajnością czyszczenia, szybkością obróbki i integralnością powierzchni, znacząco poprawiając ogólną jakość procesu i efektywność ekonomiczną. Jeśli potrzebujesz rekomendacji parametrów lub testów próbek dla konkretnych warunków zastosowania, zapewniamy wsparcie procesowe i usługi testowe oparte na charakterystyce materiału i zanieczyszczeń na miejscu, aby pomóc Ci szybko wdrożyć zoptymalizowane rezultaty.

Podsumować

Czyszczenie laserowe to wydajna, kontrolowana i przyjazna dla środowiska technologia obróbki powierzchni. Jednak pełne wykorzystanie jej zalet zależy od prawidłowego doboru i optymalizacji parametrów czyszczenia laserowego. Zrozumienie różnych parametrów, doprecyzowanie wymagań aplikacji i zastosowanie naukowej metody debugowania pozwala na osiągnięcie wydajnych i bezpiecznych rezultatów czyszczenia. Laser AccTek, nie tylko zapewniamy zaawansowane maszyny czyszczące laserem impulsowym, ale także zapewniamy spersonalizowane rekomendacje parametrów i wsparcie testowe, aby pomóc Ci osiągnąć optymalne rezultaty w Twojej aplikacji. Jeśli szukasz rozwiązania do czyszczenia laserowego odpowiedniego dla Twojej firmy, skontaktuj się z nami. Skontaktuj się z nami Aby uzyskać więcej szczegółów.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe