Różnica między systemem sterowania w pętli otwartej a systemem sterowania w pętli zamkniętej maszyny do cięcia laserem światłowodowym

W nowoczesnym przemyśle wytwórczym maszyny do cięcia laserem światłowodowym Stały się preferowanym sprzętem do obróbki blachy, produkcji maszyn, produkcji szyldów reklamowych i innych sektorów ze względu na swoje zalety, takie jak wysoka precyzja, wysoka wydajność i niskie koszty utrzymania. Jednym z kluczowych czynników decydujących o dokładności i stabilności działania takiego sprzętu jest rodzaj jego układu sterowania: otwarty i zamknięty.

W tym artykule szczegółowo przeanalizujemy różnice między tymi dwoma trybami sterowania pod kątem definicji, charakterystyki działania, możliwych scenariuszy i porównania obu, aby pomóc Ci podejmować bardziej świadome decyzje podczas zakupu i użytkowania maszyn do cięcia laserem światłowodowym.

Spis treści

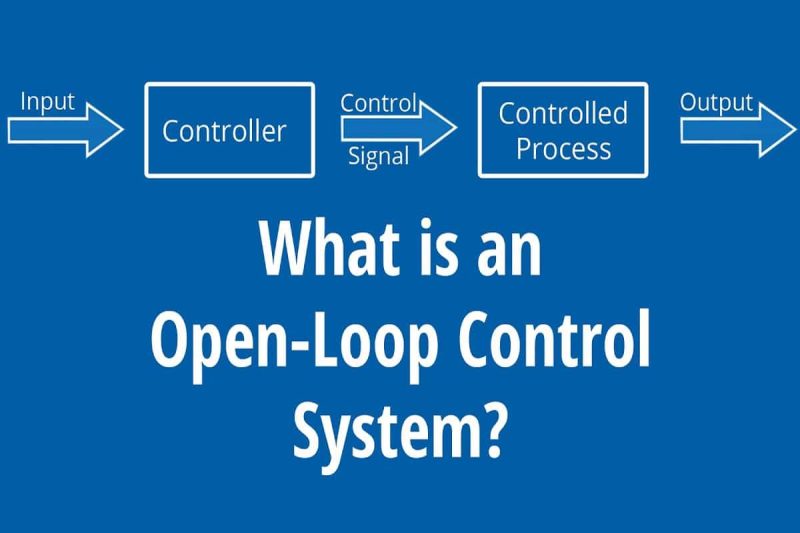

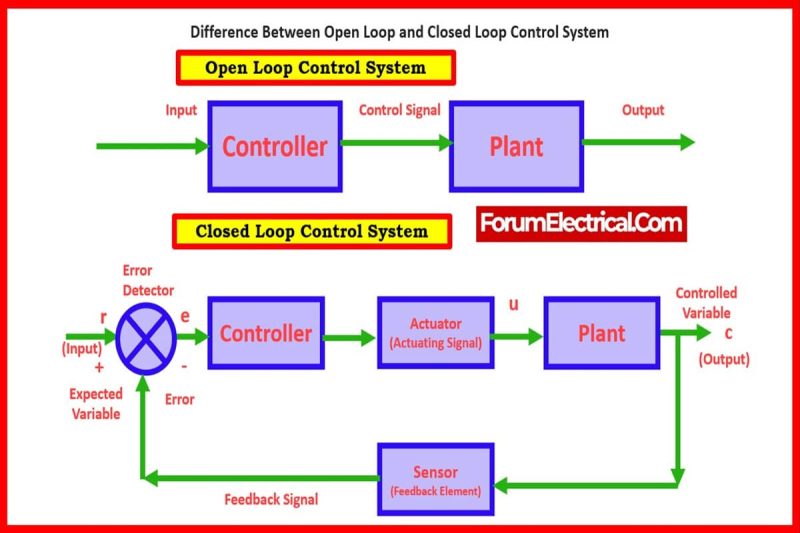

Czym jest układ sterowania w pętli otwartej?

Układ sterowania w pętli otwartej to najprostsza i najszerzej stosowana metoda sterowania we wczesnych etapach automatyzacji przemysłowej. W tym systemie sterownik wysyła sygnały sterujące bezpośrednio do siłownika, zgodnie z wstępnie ustawionym programem lub parametrami, aby ukończyć zadanie przetwarzania. Podczas całego procesu system nie wykrywa ani nie koryguje rzeczywistych wyników wyjściowych, tzn. nie „wyczuwa”, czy rzeczywiste przetwarzanie spełnia oczekiwania, i opiera się jedynie na samych instrukcjach, aby ukończyć zadanie.

Zasada działania

W urządzeniach do cięcia laserem światłowodowym, układ sterowania w pętli otwartej steruje generatorem lasera, głowicą tnącą lub platformą ruchu za pomocą danych predefiniowanych przez kontroler. Na przykład, podczas cięcia blachy w linii prostej, system wykonuje czynność cięcia zgodnie z prędkością i ścieżką wejściową, ale nie wykrywa w czasie rzeczywistym położenia ogniska lasera, zmian prędkości ani przesunięcia arkusza. W przypadku zakłóceń w środowisku zewnętrznym, takich jak zmiany ciśnienia powietrza, wibracje głowicy tnącej itp., system nie jest w stanie samodzielnie skorygować swoich błędów.

Mimo pewnego ryzyka wystąpienia błędu w przypadku scen z prostymi ścieżkami przetwarzania i stabilnymi środowiskami, systemy sterowania w pętli otwartej nadal mogą osiągnąć wysoką wydajność operacyjną.

Funkcje systemu

Prosta struktura, łatwa integracja: System z otwartą pętlą nie zawiera skomplikowanych czujników ani mechanizmów sprzężenia zwrotnego, dlatego konstrukcja jest stosunkowo prosta, co sprzyja szybkiej integracji i wdrożeniu w standardowym sprzęcie.

Duża szybkość reakcji, odpowiednia dla procesów o wysokiej powtarzalności: Ponieważ nie ma procesu sprzężenia zwrotnego, instrukcje sterujące są przekazywane bezpośrednio, a system reaguje szybko, co jest bardzo przydatne w przypadku zadań przetwarzania ciągłego o wysokich wymaganiach dotyczących rytmu produkcji.

Niskie koszty i wygodna konserwacja: Brak pętli sprzężenia zwrotnego oznacza niższe inwestycje w sprzęt, niskie całkowite koszty systemu i stosunkowo prostą późniejszą konserwację, co obniża próg korzystania z systemu przez przedsiębiorstwa.

Scenariusze zastosowań

Układy sterowania w pętli otwartej są powszechnie stosowane w maszynach do cięcia laserem światłowodowym o średniej i małej mocy oraz w zadaniach, które nie wymagają dużej dokładności przetwarzania, szczególnie w przypadku:

- Cięcie materiałów niemetalowych, takich jak tworzywa sztuczne, akryl i płyty PCV

- Scenariusze ze stabilnymi ścieżkami graficznymi, takie jak grawerowanie znaków i znakowanie kodem QR

- Zastosowania o małym obciążeniu, takie jak kontrola próbek, pokazy edukacyjne i produkcja rękodzielnicza

- Obróbka blachy z cięciem pojedynczych arkuszy

W tego typu zastosowaniach użytkownicy zwracają większą uwagę na ekonomię i łatwość obsługi systemu niż na wyjątkową dokładność lub możliwości dynamicznej kompensacji, dlatego otwarte układy sterowania mogą zapewniać dobry stosunek ceny do jakości.

Ogólnie rzecz biorąc, zalety systemów sterowania w pętli otwartej w urządzeniach do cięcia laserem światłowodowym to prosta konstrukcja, szybka reakcja oraz ekonomiczność i praktyczność. Chociaż nie potrafią one automatycznie korygować błędów, nadal mogą działać wydajnie w scenariuszach zastosowań, w których środowisko produkcyjne jest stosunkowo stabilne, a powtarzalność procesu wysoka. Dla użytkowników, którym zależy na kontroli kosztów i wygodzie obsługi, system w pętli otwartej jest dojrzałym i niezawodnym rozwiązaniem. Jeśli wymagania dotyczące przetwarzania nie obejmują skomplikowanych ścieżek ani obróbki o wysokiej precyzji, wybór systemu w pętli otwartej będzie rozsądnym i ekonomicznym wyborem.

Czym jest układ sterowania w pętli zamkniętej?

W przeciwieństwie do tradycyjnego sterowania w pętli otwartej, system sterowania w pętli zamkniętej to inteligentny tryb sterowania z funkcją „samokorekty”. Gromadzi on dane o stanie przetwarzania w czasie rzeczywistym za pomocą wbudowanego mechanizmu sprzężenia zwrotnego podczas pracy i dynamicznie dostosowuje parametry operacyjne na podstawie tych danych, aby zapewnić wysoką zgodność rzeczywistego wyniku z oczekiwanym celem, co znacznie poprawia dokładność, stabilność i spójność systemu. W nowoczesnych laserach światłowodowych dużej mocy technologia sterowania w pętli zamkniętej stała się standardem i jest szeroko stosowana w zadaniach obróbczych wymagających ekstremalnie wysokiej precyzji detali.

Zasada działania

Sercem systemu zamkniętego jest zamknięta pętla sprzężenia zwrotnego. System jest zazwyczaj wyposażony w wiele bardzo czułych czujników do monitorowania w czasie rzeczywistym następujących kluczowych parametrów:

- Współrzędne położenia głowicy tnącej

- Prędkość i przyspieszenie ruchu

- Moc wyjściowa lasera

- Temperatura materiału lub strefa wpływu ciepła

- Średnica plamki i stan ostrości

Dane te będą przesyłane w czasie rzeczywistym do sterownika centralnego. Sterownik porównuje stan aktualny z zadanym celem. Po wykryciu odchylenia system automatycznie dokona korekty, na przykład:

- Skoryguj ścieżkę lub prędkość cięcia, aby dostosować się do lokalnych zmian grubości materiału

- Automatyczna regulacja ostrości w celu utrzymania najlepszej jakości wiązki

- Dostosuj moc lasera, aby uzyskać stałą głębokość cięcia

Cały proces trwa zaledwie milisekundy, zapewniając niezauważalną kompensację dynamiczną. Dzięki temu system z zamkniętą pętlą może stale zapewniać jakość cięcia i utrzymywać precyzyjną kontrolę nawet w środowiskach z zakłóceniami zewnętrznymi lub zmianami procesu.

Funkcje systemu

Wysoka precyzja i wysoka powtarzalność: Mechanizm sprzężenia zwrotnego układu sterowania w pętli zamkniętej umożliwia precyzyjne sterowanie ruchem i mocą lasera, zapewniając precyzję cięcia na poziomie mikronów. Nawet w przypadku powtarzalnego przetwarzania na dużą skalę, system zachowuje spójność i stabilność, znacznie zmniejszając liczbę poprawek.

Wysoka odporność na zakłócenia i zdolność adaptacji do złożonych warunków pracy: W przeciwieństwie do systemów z otwartą pętlą, na które łatwo wpływają czynniki środowiskowe (takie jak drgania i nierówne materiały), systemy z zamkniętą pętlą mogą korygować błędy spowodowane tymi zakłóceniami w czasie rzeczywistym, aby zapewnić, że jakość przetwarzania nie zostanie zakłócona przez zmiany i wahania zewnętrzne.

Poprawa jakości obróbki i ogólnej wydajności: Stabilna kontrola wydajności i funkcje automatycznej kompensacji sprawiają, że krawędź skrawająca jest gładsza i mniej zadziorów, co obniża koszty obróbki końcowej. Jednocześnie może to poprawić wydajność obróbki i uniknąć przerw i poprawek spowodowanych odchyleniami parametrów.

Scenariusze zastosowań

Ze względu na swoje zalety w postaci inteligencji i wysokiej precyzji, systemy sterowania w pętli zamkniętej są szeroko stosowane w wielu gałęziach przemysłu o rygorystycznych wymaganiach dotyczących przetwarzania, szczególnie w:

- Produkcja części lotniczych: skomplikowane cięcie metali o wysokiej wytrzymałości, takich jak stopy tytanu i stal nierdzewna, wymaga precyzyjnej kontroli w ramach niezwykle niskich tolerancji.

- Produkcja części samochodowych i precyzyjnych blach: Utrzymanie spójności jest szczególnie istotne w przypadku masowej produkcji części nadwozia i elementów konstrukcyjnych.

- Cięcie metalu laserem o dużej mocy: Na przykład systemy cięcia laserem światłowodowym o mocy 12 kW lub większej muszą dynamicznie dostosowywać moc wyjściową, aby spełniać wymagania dotyczące cięcia różnych grubości lub materiałów.

- Inteligentne, zautomatyzowane linie produkcyjne do obróbki laserowej: Współpracując z systemami CNC i ramionami robotów, systemy zamkniętej pętli mogą osiągnąć wysoki poziom synchronizacji i adaptacyjne sterowanie.

Ogólnie rzecz biorąc, systemy sterowania w pętli zamkniętej przyniosły rewolucyjną poprawę wydajności laserowych maszyn do cięcia światłowodowego. Pozwalają one nie tylko znacząco poprawić dokładność cięcia i spójność obróbki, ale także dynamicznie dostosowywać się do zmiennych warunków procesu, zapewniając użytkownikom stabilne i wydajne możliwości produkcyjne. Dla firm produkcyjnych, którym zależy na wysokiej jakości produkcji i długoterminowej, zrównoważonej działalności, wybór systemu sterowania w pętli zamkniętej jest niewątpliwie ważnym kierunkiem rozwoju.

W AccTek oferujemy wysokowydajne rozwiązania w zakresie cięcia laserem światłowodowym, wyposażone w zaawansowaną technologię sterowania w pętli zamkniętej. Rozwiązania te można dostosować do potrzeb różnych branż, aby pomóc w inteligentnych i wysokiej jakości ulepszeniach przetwarzania.

Pętla otwarta a zamknięta: porównanie podstawowych różnic

Przy ocenie lasera światłowodowego, wybór systemu sterowania bezpośrednio wpływa na wydajność urządzenia, jakość obróbki i zwrot z inwestycji. Zarówno systemy sterowania w pętli otwartej, jak i zamkniętej mają swoje zalety i wady. Dzięki dogłębnemu porównaniu kluczowych parametrów, użytkownicy mogą podejmować decyzje, uwzględniając wiele aspektów, takich jak wymagania techniczne, budżety i wymagania procesowe. Poniżej zostaną omówione kolejno mechanizmy sprzężenia zwrotnego, dokładność i powtarzalność cięcia, koszt systemu, odporność na zakłócenia oraz zakres zastosowania.

Mechanizm sprzężenia zwrotnego

W przypadku systemu sterowania w pętli otwartej, jego podstawową cechą jest „brak mechanizmu sprzężenia zwrotnego, sterowanie jednokierunkowe”. Sterownik wysyła sygnały do głowicy tnącej laserowo i platformy ruchu zgodnie z wstępnie ustawionym programem, ale nie monitoruje ani nie koryguje rzeczywistych wyników operacji online. Metoda ta opiera się na dokładności parametrów początkowych i stabilności środowiska zewnętrznego. W przypadku wystąpienia przesunięcia lub wahań procesu (takich jak niewielkie odchylenie głowicy tnącej, konieczność precyzyjnego dostrojenia położenia materiału), system nie może automatycznie wykryć i dostosować się, co może prowadzić do kumulacji błędów cięcia.

Natomiast układ sterowania w pętli zamkniętej umożliwia „sprzężenie zwrotne w czasie rzeczywistym i automatyczną regulację”. Czujnik monitoruje kluczowe informacje, takie jak położenie, prędkość, moc lasera i stan ogniskowania, w czasie rzeczywistym i automatycznie koryguje trajektorię ruchu lub moc wyjściową po porównaniu danych zwrotnych z zadanym celem. Na przykład, podczas procesu cięcia laserem światłowodowym, jeśli zostanie wykryta niewielka zmiana grubości materiału lub drgania zewnętrzne, układ sterowania w pętli zamkniętej może natychmiast dostosować ścieżkę cięcia lub intensywność lasera, aby utrzymać oczekiwany efekt cięcia. Ten mechanizm sprzężenia zwrotnego znacznie podnosi poziom inteligencji systemu i sprawia, że proces obróbki jest bardziej stabilny i niezawodny.

Dokładność i powtarzalność cięcia

Dokładność cięcia i powtarzalność w systemie sterowania z otwartą pętlą są zazwyczaj „ogólnie mierzone, zależne od stabilności środowiska”. Ponieważ nie ma mechanizmu automatycznej korekcji, każdy drobny błąd może kumulować się podczas procesu przetwarzania, szczególnie w przypadku długich ścieżek lub powtarzanego przetwarzania wsadowego, co zwiększa prawdopodobieństwo zwiększenia odchylenia. Dlatego system z otwartą pętlą jest bardziej odpowiedni w scenariuszach, w których wymagania dotyczące dokładności nie są ekstremalne, ścieżka jest stosunkowo prosta, a tolerancja spójności partii jest wysoka.

System sterowania w pętli zamkniętej pozwala osiągnąć „wysoką dokładność i trwałą spójność” dzięki ciągłym pomiarom i regulacji online. Podczas obróbki precyzyjnych części metalowych, cięcia skomplikowanych konturów lub produkcji masowej, system sterowania w pętli zamkniętej zapewnia, że każdy wynik cięcia utrzymuje tolerancję rzędu mikronów lub submikronów poprzez korektę błędów w czasie rzeczywistym, co znacznie zmniejsza liczbę poprawek i marnotrawstwo materiałów oraz poprawia wydajność produkcji i wskaźnik wydajności.

Koszt systemu

Pod względem kosztów inwestycyjnych, system sterowania w pętli otwartej jest „niskokosztowy i łatwy w utrzymaniu” ze względu na prostą konstrukcję, brak konieczności stosowania dodatkowych czujników oraz złożone algorytmy oprogramowania. W przypadku małych i średnich przedsiębiorstw lub użytkowników o ograniczonym budżecie, metoda ta może być szybko wdrożona i obniżyć początkową inwestycję, a konserwacja i rozwiązywanie problemów są stosunkowo intuicyjne. Koszty wynikają jednak z utraty pewnego stopnia dokładności i możliwości dynamicznej reakcji.

System sterowania w pętli zamkniętej jest drogi i charakteryzuje się złożoną strukturą, ponieważ wymaga wyposażenia w precyzyjne czujniki, moduł akwizycji danych oraz bardziej złożone algorytmy sterowania. Początkowe koszty inwestycji i konserwacji są wysokie, ale z perspektywy długoterminowej, dzięki lepszej dokładności cięcia, wyższej wydajności i mniejszej liczbie poprawek, system w pętli zamkniętej może często przynieść większe korzyści ekonomiczne w zaawansowanych zastosowaniach lub środowiskach produkcyjnych na dużą skalę. Dlatego w projektach, na które pozwala budżet, a wymagania jakościowe są surowe, wartość systemu w pętli zamkniętej jest bardziej znacząca.

Zdolność przeciwzakłóceniowa

Systemy z otwartą pętlą są słabe w radzeniu sobie z zakłóceniami zewnętrznymi i mają trudności ze zmianami zewnętrznymi. Gdy temperatura otoczenia ulega wahaniom, urządzenie wibruje lub sam materiał jest lekko nierówny, system nie może aktywnie kompensować tych zakłóceń, co może prowadzić do niestabilnej jakości cięcia. Szczególnie w przypadku cięcia metalu lub zastosowań laserów dużej mocy, ta niepewność może powodować problemy, takie jak zadziory na krawędziach, nieciągłość cięcia lub odchylenia wymiarowe.

Relatywnie rzecz biorąc, systemy sterowania w pętli zamkniętej charakteryzują się silnymi właściwościami przeciwzakłóceniowymi, które umożliwiają dynamiczną adaptację do zmian zewnętrznych. Dzięki monitorowaniu i dostosowywaniu parametrów w czasie rzeczywistym, niezależnie od tego, czy chodzi o wahania grubości materiału, zakłócenia spowodowane wibracjami, czy zmiany stanu punktu, system sterowania w pętli zamkniętej może reagować i korygować ustawienia w odpowiednim czasie, zapewniając w ten sposób gładkość krawędzi tnącej i spójność rozmiaru, co znacząco poprawia stabilność i niezawodność sprzętu w złożonych warunkach pracy.

Zakres stosowania

Systemy sterowania w pętli otwartej nadają się do prostych zadań przetwarzania i scenariuszy o niskiej precyzji, takich jak cięcie materiałów niemetalowych, grawerowanie szyldów, proofing próbek, a także do krótkich serii i projektów o stabilnych ścieżkach procesowych. W takich zastosowaniach użytkownicy bardziej cenią sobie ekonomię, łatwość obsługi i szybkie wdrażanie sprzętu, dlatego rozwiązanie w pętli otwartej charakteryzuje się dobrą opłacalnością.

Systemy sterowania w pętli zamkniętej są bardziej odpowiednie do precyzyjnej produkcji i cięcia skomplikowanych ścieżek, w tym obróbki części lotniczych, masowej produkcji elementów konstrukcyjnych samochodów, cięcia laserowego metali o dużej mocy itp., gdzie obowiązują surowe wymagania dotyczące dokładności, powtarzalności i dynamiki. W tych branżach systemy sterowania w pętli zamkniętej mogą zapewnić ciągłą i stabilną produkcję o wysokiej jakości, spełniającą rygorystyczne wymagania dotyczące tolerancji i spójności.

Dzięki dogłębnemu porównaniu mechanizmów sprzężenia zwrotnego, dokładności i powtarzalności cięcia, kosztów systemu, zdolności przeciwzakłóceniowych oraz zakresu zastosowań, możemy dostrzec różnice w pozycjonowaniu i wartości systemów sterowania w pętli otwartej i zamkniętej w laserowych maszynach do cięcia światłowodowego. Jeśli projekt nie wymaga wysokiej dokładności obróbki, dysponuje ograniczonym budżetem i stabilną ścieżką procesu, system sterowania w pętli otwartej może spełnić podstawowe potrzeby dzięki swojej prostocie, szybkości i ekonomiczności. Jeśli zależy Ci na wyższej dokładności cięcia, wydajności i dynamicznej adaptacji oraz możesz sobie pozwolić na większe inwestycje, system sterowania w pętli zamkniętej jest bardziej odpowiedni do złożonych i zaawansowanych zastosowań, dzięki sprzężeniu zwrotnemu w czasie rzeczywistym i zaletom automatycznej korekcji.

W ofercie laserów światłowodowych AccTek Laser oferujemy spersonalizowane rozwiązania sterowania w pętli otwartej lub zamkniętej, dostosowane do różnych potrzeb, aby pomóc klientom osiągnąć najlepszą równowagę między kosztem a wydajnością. Jeśli potrzebujesz dogłębnej konsultacji lub wsparcia technicznego, skontaktuj się z profesjonalnym zespołem AccTek Laser, aby pomóc Twojemu projektowi cięcia laserowego osiągnąć wydajne i stabilne rezultaty produkcyjne.

Podsumować

Wybór systemu sterowania w pętli otwartej lub zamkniętej zależy od wymagań procesowych, budżetu i standardów jakości. Jeśli zależy Ci na efektywności kosztowej, a złożoność detalu nie jest wysoka, system w pętli otwartej jest wystarczający. Jeśli zależy Ci na wyższej dokładności przetwarzania i większej stabilności, system w pętli zamkniętej jest niewątpliwie lepszym wyborem.

Na Laser AccTekOferujemy klientom szeroką gamę urządzeń do cięcia laserem światłowodowym, obsługujących konfiguracje z pętlą otwartą i zamkniętą, a także oferujemy rozwiązania dostosowane do konkretnych scenariuszy zastosowań. Jeśli szukasz wysokowydajnego, precyzyjnego i doskonale zautomatyzowanego sprzętu do cięcia laserowego, skontaktuj się z nami. Skontaktuj się z nami Aby uzyskać więcej wsparcia technicznego i propozycje wycen!

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe