Typowe wady cięcia laserem CO2 i metody ich łagodzenia

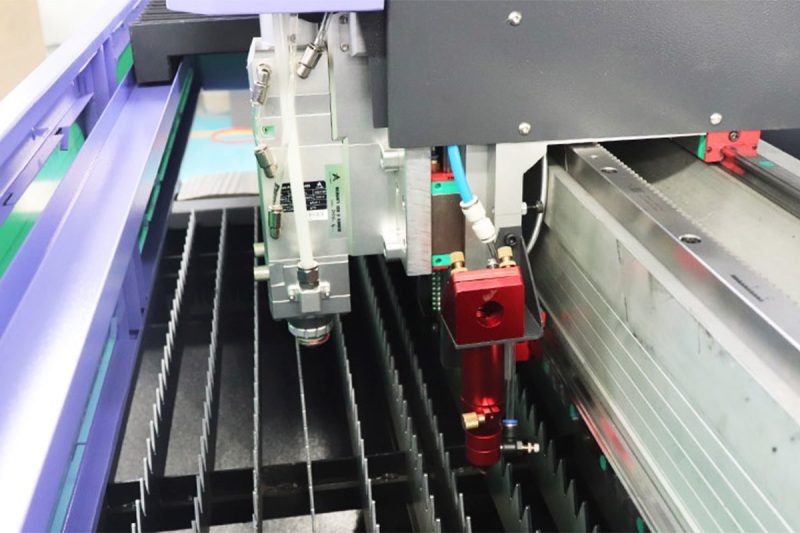

Cięcie laserem CO2 to technologia obróbki o wysokiej precyzji, szeroko stosowana w obróbce materiałów metalowych i niemetalowych. Wykorzystuje wiązkę lasera CO2 o wysokiej gęstości energii do nagrzewania materiału, powodując jego stopienie, odparowanie lub zdmuchnięcie przez gaz pomocniczy w celu uzyskania wydajnego cięcia. Chociaż Maszyny do cięcia laserem CO2 ma zalety takie jak wysoka precyzja i gładka powierzchnia cięcia, w rzeczywistej eksploatacji może być nadal pod wpływem czynników takich jak właściwości materiału, parametry cięcia i stan sprzętu, co skutkuje defektami obróbki. W tym artykule przedstawiono podstawowe zasady cięcia laserem CO2, typowe defekty i metody ich łagodzenia.

Spis treści

Zasada cięcia laserem CO2

Generator lasera CO2 to generator lasera gazowego, który wykorzystuje głównie gaz CO2 jako ośrodek wzmocnienia. Gdy prąd elektryczny wzbudza gaz CO2, cząsteczki gazu są pobudzane do emisji fotonów, tworząc wiązkę lasera podczerwonego o dużej mocy (długość fali 10,6 μm). Po skupieniu wiązki lasera przez układ optyczny gęstość energii jest niezwykle wysoka, co może szybko nagrzać i stopić lub odparować materiał. Pod wpływem gazu pomocniczego (takiego jak tlen, azot lub powietrze) stop jest zdmuchiwany, tworząc nacięcie.

Na jakość cięcia mogą wpływać różne rodzaje gazu, na przykład:

- Tlen: wspomaga spalanie i zwiększa prędkość cięcia, ale łatwo utlenia powierzchnię materiału.

- Azot: zapobiega utlenianiu i nadaje się do wysokiej jakości cięcia materiałów takich jak stal nierdzewna.

- Powietrze: tańsze, ale może mieć negatywny wpływ na jakość cięcia i nadaje się do obróbki mniej istotnych elementów obrabianych.

Cięcie laserem CO2 opiera się na synergii wysokoenergetycznej wiązki lasera podczerwonego i gazu pomocniczego w celu osiągnięcia wydajnej obróbki materiału. Wybór różnych gazów pomocniczych bezpośrednio wpływa na jakość i wydajność cięcia. Przedsiębiorstwa powinny wybrać odpowiedni typ gazu zgodnie z charakterystyką materiału i wymaganiami przetwarzania, aby zoptymalizować efekty cięcia i poprawić stabilność produkcji.

Typowe wady cięcia laserem CO2 i rozwiązania

Chociaż cięcie laserem CO2 ma zalety wysokiej precyzji i wysokiej wydajności, podczas obróbki mogą wystąpić różne rodzaje defektów z powodu różnych czynników. Defekty te nie tylko wpłyną na jakość cięcia, ale mogą również zmniejszyć wydajność produkcji i zwiększyć ilość odpadów materiałowych. Dlatego dogłębne zrozumienie przyczyn typowych problemów i podjęcie odpowiednich działań optymalizacyjnych są kluczem do poprawy jakości cięcia i stabilności sprzętu. Poniżej przeanalizujemy typowe defekty w procesie cięcia laserem CO2 i przedstawimy metody ich łagodzenia.

Powierzchnia cięcia jest szorstka i ma wyraźne paski

Powoduje:

Problem ten jest głównie spowodowany przez prędkość cięcia, moc lasera i niestabilny przepływ gazu pomocniczego. Jeśli prędkość cięcia jest zbyt duża, stopiony materiał nie może zostać całkowicie wydalony, co powoduje zauważalne prążki na powierzchni cięcia. Z drugiej strony, jeśli prędkość jest zbyt mała, akumulacja ciepła może wpłynąć na jakość cięcia. Ponadto niewystarczająca moc lub niestabilny kierunek przepływu gazu mogą dodatkowo pogorszyć problem.

Rozwiązania:

- Odpowiednio dostosuj prędkość cięcia, aby zapewnić terminowe usuwanie stopionego materiału i uzyskać gładką powierzchnię cięcia.

- Zwiększ moc lasera, aby poprawić gęstość energii i zapewnić całkowitą penetrację materiału.

- Należy stosować gaz pomocniczy o wysokiej czystości i zoptymalizować kąt dyszy w celu ustabilizowania przepływu powietrza i skutecznego usuwania żużlu.

Silne przyleganie żużla

Powoduje:

Jest to spowodowane głównie przez takie czynniki jak niskie ciśnienie gazu, niedopasowany rozmiar dyszy i niewłaściwa pozycja ogniskowania. Niewystarczające ciśnienie gazu pomocniczego może nie zdmuchnąć skutecznie stopionego metalu, powodując przywieranie żużlu do powierzchni cięcia. Ponadto niewłaściwa konstrukcja dyszy może wpłynąć na równomierność przepływu gazu i zmniejszyć czystość obszaru cięcia.

Rozwiązania:

- Zwiększ ciśnienie gazu pomocniczego, aby zapewnić szybkie usuwanie żużlu i zmniejszyć przywieranie.

- Wybierz odpowiedni rozmiar dyszy, aby zapewnić równomierne rozprowadzanie gazu i poprawić jakość cięcia.

- Ponownie wyreguluj położenie ogniska, aby równomiernie rozprowadzić energię wiązki laserowej i zwiększyć stabilność cięcia.

Strefa wpływu nadmiernego ciepła (HAZ)

Powoduje:

Nadmierna moc lasera lub niska prędkość cięcia mogą powodować gromadzenie się ciepła, co prowadzi do większej strefy wpływu ciepła. Może to mieć wpływ na precyzję cięcia i może skutkować stopieniem lub odkształceniem krawędzi.

Rozwiązania:

- Należy odpowiednio zmniejszyć moc lasera, aby zminimalizować zbędne ciepło i zapobiec nadmiernej emisji ciepła.

- Zwiększ prędkość cięcia, aby ograniczyć narażenie materiału na wysokie temperatury i zminimalizować efekty termiczne.

- Cięcie laserem impulsowym pozwala ograniczyć ciągłe nagrzewanie materiału i zoptymalizować jakość obróbki.

Zmniejszona precyzja cięcia

Powoduje:

Wibracje maszyny, nieprawidłowe ustawienie ścieżki optycznej i zanieczyszczenie soczewek optycznych mogą prowadzić do zmniejszenia precyzji cięcia. Wibracje wpływają na stabilność wiązki laserowej, odchylenia ścieżki optycznej mogą powodować nieprawidłowe ustawienie ogniska, a zanieczyszczone soczewki mogą osłabiać transmisję energii laserowej.

Rozwiązania:

- Regularnie konserwuj maszynę, aby zminimalizować luzy mechaniczne i zredukować wpływ wibracji.

- Ponowna kalibracja ścieżki optycznej w celu zapewnienia dokładnego skupienia wiązki laserowej.

- Wyczyść i wymień soczewki optyczne, aby zapobiec wpływowi kurzu lub oleju na transmisję lasera.

Słaba jakość perforacji

Powoduje:

Nadmierny czas perforacji, niestabilny przepływ gazu pomocniczego lub przekroczenie zdolności cięcia maszyny może prowadzić do słabej jakości perforacji. Może to skutkować nieregularnymi otworami lub strefami nadmiernego wpływu ciepła.

Rozwiązania:

- Aby zminimalizować gromadzenie się ciepła i zoptymalizować kształt otworu, należy stosować techniki perforacji krokowej lub impulsowej.

- Zapewnij stabilny przepływ gazu pomocniczego, aby uzyskać spójną i niezawodną jakość perforacji.

- Moc lasera i rozmiar wiązki można regulować w zależności od grubości materiału, spełniając różne potrzeby przetwarzania.

Utlenione i odbarwione krawędzie

Powoduje:

Podczas stosowania tlenu jako gazu pomocniczego wysoka temperatura cięcia przyspiesza reakcje utleniania, powodując odbarwienie krawędzi. Ta warstwa utleniania nie tylko wpływa na wygląd, ale może również zmniejszyć odporność materiału na korozję.

Rozwiązania:

- Aby ograniczyć reakcje utleniania, zamiast tlenu należy stosować azot lub inne gazy obojętne.

- Niższa temperatura cięcia minimalizuje tworzenie się warstwy utleniania i poprawia jakość powierzchni.

Typowe wady cięcia laserem CO2 są głównie związane z parametrami cięcia, przepływem gazu i konserwacją sprzętu. Poprzez optymalizację parametrów cięcia, dobór odpowiednich gazów pomocniczych i regularną konserwację sprzętu firmy mogą skutecznie ograniczyć wady i poprawić jakość cięcia.

Zalety cięcia laserem CO2

Chociaż cięcie laserem CO2 ma pewne typowe ograniczenia, oferuje również wyjątkowe zalety. Dzięki dobrze ugruntowanemu procesowi i stabilnej wydajności technologia cięcia laserem CO2 jest szeroko stosowana w różnych branżach. W porównaniu z innymi metodami cięcia zapewnia następujące korzyści:

- Wysoka jakość cięcia: lasery CO2 oferują doskonałą jakość wiązki z cienkim punktem ogniskowym, umożliwiając cięcie o wysokiej precyzji. Dzięki temu są idealne do zastosowań wymagających gładkich krawędzi, takich jak produkcja samochodów i precyzyjna elektronika.

- Szeroki zakres zastosowań w materiałach: Laser CO2 nadaje się nie tylko do cienkie materiały metalowe, ale można go również stosować do cięcia materiałów niemetalowych (takich jak drewno, akryl, pleksiglasitp.), dzięki czemu jest szeroko stosowany w reklamie, dekoracji i przemyśle meblowym.

- Dojrzała technologia i opłacalność: Dzięki wieloletniemu rozwojowi technologia cięcia laserem CO2 jest wysoce dopracowana, a koszty sprzętu i konserwacji są stosunkowo przystępne, co sprawia, że nadaje się ona do produkcji masowej.

Dzięki tym zaletom cięcie laserem CO2 pozostaje konkurencyjne w wielu branżach, zwłaszcza dla producentów wymagających wszechstronnych rozwiązań w zakresie obróbki materiałów.

Podsumować

Cięcie laserem CO2 odgrywa kluczową rolę w produkcji przemysłowej ze względu na dobrze ugruntowany proces i szeroki zakres zastosowań. Jednak ze względu na charakterystykę sprzętu i ograniczenia parametrów przetwarzania, podczas produkcji mogą wystąpić pewne typowe wady, takie jak szorstkie powierzchnie cięcia, przyleganie żużla i nadmierne strefy wpływu ciepła. Aby poprawić jakość przetwarzania, firmy mogą wdrożyć różne środki optymalizacji, w tym dostosowanie prędkości cięcia i mocy lasera, wybór odpowiednich gazów wspomagających, precyzyjne kontrolowanie pozycji ogniskowych i regularną konserwację układu optycznego i komponentów mechanicznych. Ponadto, stosowanie wysokiej jakości generatorów laserowych CO2, optymalizacja kontroli przepływu powietrza i modernizacja systemów CNC mogą skutecznie zwiększyć stabilność cięcia i wydajność produkcji.

W miarę jak przemysł wytwórczy przechodzi na wydajność, zrównoważony rozwój środowiska i precyzyjną obróbkę, cięcie laserem CO2 nadal oferuje wyjątkowe zalety, szczególnie w obróbce grubych płyt, cięciu niemetali i specjalistycznych zastosowaniach przemysłowych. Poprzez ciągłe udoskonalanie technik przetwarzania i integrowanie zaawansowanych technologii pomocniczych, przedsiębiorstwa mogą maksymalizować korzyści płynące z cięcia laserem CO2 — osiągając wysoką precyzję i najwyższą jakość przy jednoczesnym obniżeniu kosztów operacyjnych i minimalizacji wpływu na środowisko.

Zdobądź swoje rozwiązanie laserowe

Laser AccTek zobowiązuje się do dostarczania wysoce wydajnych i niezawodnych rozwiązań cięcia laserem CO2, aby sprostać zróżnicowanym potrzebom w zakresie przetwarzania przemysłowego. Nasz sprzęt jest wyposażony w zaawansowane źródła laserowe, precyzyjne systemy sterowania i inteligentne oprogramowanie do cięcia, co zapewnia stabilną jakość cięcia, niskie koszty operacyjne i szeroką kompatybilność materiałową. Niezależnie od tego, czy chodzi o obróbkę metali, cięcie materiałów niemetalowych czy zastosowania branżowe, zapewniamy profesjonalne wsparcie techniczne i dostosowane rozwiązania optymalizacyjne, aby pomóc firmom zwiększyć produktywność i konkurencyjność.

Jeśli szukasz wydajnego i ekonomicznego sprzętu do cięcia laserem CO2, nie wahaj się Skontaktuj się z nami aby dowiedzieć się więcej o zastosowaniach cięcia laserem CO2 i strategiach optymalizacji. Współpracujmy, aby stworzyć przyszłość wydajnej i precyzyjnej produkcji!

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe