Zasady czyszczenia laserowego

Jak działa czyszczenie laserowe

Kluczem do skutecznego czyszczenia laserowego jest dobór właściwych parametrów lasera, takich jak długość fali, gęstość energii, czas trwania impulsu i częstotliwość powtarzania. Parametry te określają, jak skutecznie zanieczyszczenia pochłaniają energię lasera i jak skutecznie są usuwane. Energia lasera musi być wystarczająco silna, aby odparować lub usunąć zanieczyszczenie, ale wystarczająco delikatna, aby nie zmienić lub uszkodzić podłoża.

Rodzaje technologii czyszczenia laserowego

Istnieją dwa główne typy technologii czyszczenia laserowego, każdy przeznaczony do konkretnych zastosowań:

- Lasery o fali ciągłej: Lasery o fali ciągłej emitują stały strumień energii laserowej. Ten typ jest często używany do czyszczenia dużych powierzchni, gdzie niezbędne jest szybkie usuwanie materiału. Czyszczenie laserem fali ciągłej jest skuteczny w usuwaniu zanieczyszczeń takich jak grube warstwy farby lub rdzy, ale wytwarzane ciepło może powodować nagrzewanie się podłoża, co może nie być odpowiednie w przypadku delikatnych materiałów.

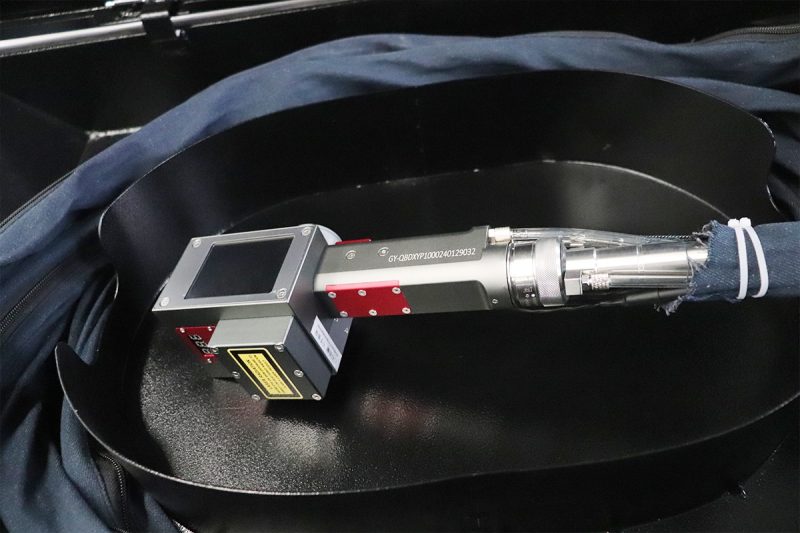

- Lasery impulsowe: Czyszczenie laserem pulsacyjnym technologia dostarcza energię w krótkich, mocnych seriach, co czyni ją idealną do bardziej delikatnych i precyzyjnych zadań czyszczących. Lasery pulsacyjne generują wysoką moc szczytową w każdym impulsie, co usuwa zanieczyszczenia warstwa po warstwie. Ten typ czyszczenia laserowego jest preferowany w branżach wymagających precyzji, takich jak przemysł lotniczy, elektroniczny i konserwacja dziedzictwa kulturowego, ponieważ minimalizuje wpływ termiczny na podłoże.

Interakcja między laserem a powierzchniami materiałów

Interakcja między laserem a powierzchnią materiału jest podstawą procesu czyszczenia laserowego. Różne materiały i zanieczyszczenia pochłaniają energię lasera z różną wydajnością, a zrozumienie tych interakcji pomaga zoptymalizować proces czyszczenia.

- Absorpcja energii lasera: Zanieczyszczenia takie jak rdza, farba i tlenki absorbują energię lasera inaczej niż materiał bazowy. Metale na przykład odbijają większość światła lasera, podczas gdy zanieczyszczenia zazwyczaj je absorbują. Ta selektywna absorpcja pozwala laserowi usunąć niechciane warstwy bez wpływu na materiał bazowy. Wybór długości fali lasera jest kluczowy, ponieważ różne zanieczyszczenia mają różne współczynniki absorpcji dla różnych długości fal światła.

- Efekty termiczne: Gdy zanieczyszczenie pochłonie energię lasera, następuje szybkie nagrzewanie, powodujące odparowanie lub oderwanie zanieczyszczenia od powierzchni. W przypadku rdzy lub farby energia ta zamienia zanieczyszczenie w plazmę, pył lub parę, które można następnie zebrać lub przefiltrować. Kluczową zaletą czyszczenia laserowego jest to, że ciepło jest skoncentrowane na zanieczyszczeniu i nie przenika do materiału bazowego, zachowując jego integralność.

- Efekty mechaniczne: W niektórych przypadkach szybkie nagrzewanie zanieczyszczenia generuje niewielką falę uderzeniową lub ciśnienie, które pomaga rozbić zanieczyszczenie lub poluzować je od powierzchni. Ten efekt mechaniczny może pomóc w czyszczeniu grubszych warstw zanieczyszczeń lub w połączeniu z procesem termicznym w celu zwiększenia wydajności czyszczenia.

Przemysłowe zastosowania maszyn czyszczących laserowych

Branża motoryzacyjna

Przemysł lotniczy

Produkcja i obróbka metali

Przemysł energetyczny

Przemysł stoczniowy i morski

Przemysł Elektroniczny i Półprzewodnikowy

Restauracja sztuki i dziedzictwa kulturowego

Czyszczenie narzędzi i form

Przemysł naftowy i gazowy

Przemysł nuklearny

Zalety czyszczenia laserowego w zastosowaniach przemysłowych

Delikatne i nieścierne czyszczenie

Precyzyjne i selektywne czyszczenie

Przyjazny dla środowiska

Ekonomiczny

Zwiększone bezpieczeństwo

Wszechstronne zastosowania

Wyzwania i ograniczenia czyszczenia laserowego

Koszt sprzętu

Względy bezpieczeństwa

Ograniczenia w kompatybilności materiałów

Ponadto czyszczenie laserowe może nie być odpowiednie do zastosowań na dużą skalę, które wymagają głębokiego usuwania materiału, takich jak silnie zardzewiałe lub skorodowane powierzchnie. Tradycyjne metody mogą być nadal bardziej praktyczne w przypadku takich zadań. Dlatego też branże muszą dokładnie ocenić rodzaje materiałów, z którymi pracują, i charakter zanieczyszczeń, aby ustalić, czy czyszczenie laserowe jest najodpowiedniejszym rozwiązaniem.

Porównanie z tradycyjnymi metodami czyszczenia

Czyszczenie mechaniczne

Czyszczenie mechaniczne obejmuje użycie narzędzi, takich jak szczotki druciane, szlifierki lub skrobaki, aby usunąć zanieczyszczenia z powierzchni. Ta metoda polega na fizycznym ścieraniu, które może być skuteczne w usuwaniu rdzy, farby lub innych materiałów. Jednak czyszczenie mechaniczne wiąże się z kilkoma wadami:

- Uszkodzenie powierzchni: Ponieważ czyszczenie mechaniczne opiera się na ścieraniu, może łatwo uszkodzić podłoże, szczególnie w przypadku miękkich materiałów. Z czasem może to powodować zużycie części i podzespołów, skracając ich żywotność.

- Pracochłonne: Czyszczenie mechaniczne jest często pracochłonne, wymaga znacznego wysiłku ręcznego. To nie tylko zwiększa koszty pracy, ale także ogranicza produktywność, szczególnie podczas czyszczenia dużych lub skomplikowanych powierzchni.

- Niejednolite rezultaty: Osiągnięcie stałej czystości może być trudne w przypadku czyszczenia mechanicznego, ponieważ jakość czyszczenia zależy od umiejętności operatora i rodzaju użytych narzędzi.

Czyszczenie chemiczne

Czyszczenie chemiczne wykorzystuje rozpuszczalniki, kwasy lub roztwory alkaliczne do rozpuszczania i usuwania zanieczyszczeń z powierzchni. Ta metoda jest powszechnie stosowana w branżach, które wymagają usuwania olejów, smarów lub innych pozostałości. Ma jednak kilka ograniczeń:

- Zagrożenia dla środowiska i zdrowia: Czyszczenie chemiczne wiąże się z użyciem niebezpiecznych substancji, które stanowią poważne ryzyko zarówno dla środowiska, jak i zdrowia ludzi. Utylizacja odpadów chemicznych wymaga ostrożnego zarządzania, aby uniknąć skażenia, a pracownicy są narażeni na potencjalnie szkodliwe opary.

- Uszkodzenia powierzchni: Niektóre substancje chemiczne mogą wchodzić w reakcje z materiałem bazowym, co z czasem może powodować korozję lub inne uszkodzenia.

- Czasochłonność: Proces nakładania środków chemicznych, pozwalania im działać, a następnie dokładnego płukania lub neutralizowania powierzchni może być czasochłonny, co obniża ogólną skuteczność.

Piaskowanie

Piaskowanie to popularna ścierna metoda czyszczenia, która rozpędza cząsteczki, takie jak piasek, z dużą prędkością, aby usunąć rdzę, farbę lub zanieczyszczenia z powierzchni. Chociaż jest skuteczna w przypadku czyszczenia na dużą skalę, piaskowanie ma swój własny zestaw wyzwań:

- Erozja powierzchni: ścierna natura piaskowania może prowadzić do erozji lub wżerów podłoża, zwłaszcza w przypadku delikatnych powierzchni. Z czasem może to doprowadzić do degradacji materiału i wpłynąć na jego integralność strukturalną.

- Pył i zanieczyszczenia: Piaskowanie generuje znaczną ilość pyłu i zanieczyszczeń, które mogą być niebezpieczne dla pracowników i otaczającego środowiska. Właściwe systemy ograniczające i filtrujące są wymagane, aby zapobiec rozprzestrzenianiu się pyłu i zapewnić bezpieczeństwo pracowników.

- Ograniczona precyzja: Piaskowanie nie nadaje się do zastosowań wymagających precyzyjnego lub selektywnego czyszczenia. Może być trudne do kontrolowania, co prowadzi do nadmiernego czyszczenia lub niezamierzonego uszkodzenia obszarów, które nie wymagają czyszczenia.

Względy techniczne

Parametry lasera

Skuteczność czyszczenia laserowego w dużej mierze zależy od prawidłowej konfiguracji parametrów lasera. Aby uzyskać optymalne rezultaty czyszczenia, należy dokładnie kontrolować kilka kluczowych parametrów:

- Długość fali: Długość fali lasera określa, w jaki sposób laser oddziałuje z materiałem na powierzchni. Większość zastosowań czyszczenia laserowego wykorzystuje długości fal podczerwonych, które są skuteczne w usuwaniu zanieczyszczeń, takich jak rdza, farba i tlenki. Wybór długości fali jest ważny, ponieważ różne zanieczyszczenia pochłaniają światło lasera z różną szybkością.

- Czas trwania impulsu: W czyszczeniu laserowym lasery impulsowe są często używane do dostarczania wysokiej mocy szczytowej w krótkich seriach. Krótsze czasy trwania impulsu (w nanosekundach lub pikosekundach) są idealne do usuwania cienkich warstw zanieczyszczeń bez powodowania uszkodzeń termicznych materiału pod spodem. Czas trwania musi być zoptymalizowany w oparciu o grubość i rodzaj warstwy zanieczyszczeń.

- Gęstość energii: Gęstość energii, znana również jako fluencja, odnosi się do ilości energii lasera dostarczanej na jednostkę powierzchni. Wyższe gęstości energii są wymagane do usuwania trudnych zanieczyszczeń, takich jak rdza lub grube powłoki, podczas gdy niższe gęstości energii są odpowiednie dla delikatnych powierzchni. Prawidłowa kalibracja zapewnia, że laser czyści wydajnie bez uszkadzania podłoża.

- Częstotliwość powtarzania: Częstotliwość powtarzania, czyli częstotliwość, z jaką dostarczane są impulsy laserowe, wpływa na szybkość procesu czyszczenia. Wyższe częstotliwości powtarzania mogą zwiększyć szybkość czyszczenia, ale muszą być zrównoważone energią impulsu, aby uniknąć przegrzania powierzchni.

Względy materialne

Rodzaj czyszczonego materiału odgrywa kluczową rolę w określaniu skuteczności czyszczenia laserowego. Różne materiały pochłaniają i odbijają energię lasera w różny sposób, co może mieć wpływ na to, jak dobrze działa proces czyszczenia.

- Powierzchnie metalowe: Metale takie jak stal, aluminium i miedź są powszechnie czyszczone laserami, ponieważ odbijają większość energii lasera, podczas gdy zanieczyszczenia, takie jak rdza lub farba, ją pochłaniają. Dzięki temu czyszczenie laserowe jest bardzo skuteczne w przypadku powierzchni metalowych, gdzie może precyzyjnie usuwać utlenianie lub powłoki bez uszkadzania podłoża.

- Materiały delikatne: Niektóre materiały, takie jak tworzywa sztuczne lub kompozyty, mogą pochłaniać energię lasera zbyt wydajnie, co może prowadzić do potencjalnej deformacji lub uszkodzenia. W takich przypadkach konieczne jest dostosowanie parametrów lasera (takich jak obniżenie gęstości energii lub użycie dłuższej długości fali), aby zapobiec niepożądanym efektom.

- Wykończenie powierzchni: Wysoce odblaskowe lub polerowane powierzchnie mogą być trudniejsze do czyszczenia laserami. W takich przypadkach wiązka lasera może wymagać ustawienia pod kątem lub modyfikacji czasu trwania impulsu, aby uzyskać skuteczne czyszczenie bez odbijania zbyt dużej ilości energii.

Środki bezpieczeństwa

Chociaż czyszczenie laserowe jest na ogół bezpieczniejsze niż wiele tradycyjnych metod czyszczenia, takich jak czyszczenie chemiczne lub ścierne, nadal wymaga przestrzegania ścisłych protokołów bezpieczeństwa w celu zapewnienia ochrony operatora i zminimalizowania ryzyka.

- Okulary ochronne: Lasery używane do czyszczenia mogą stanowić poważne zagrożenie dla oczu. Operatorzy muszą nosić okulary ochronne przeznaczone specjalnie do laserów, które pasują do długości fali używanego lasera, aby zapobiec przypadkowemu uszkodzeniu oczu.

- Ekstrakcja oparów: Podczas czyszczenia laserowego zanieczyszczenia, takie jak rdza, farba lub smar, są odparowywane lub usuwane, co może uwalniać szkodliwe opary lub cząsteczki do powietrza. Należy zastosować odpowiednie systemy ekstrakcji i filtracji oparów, aby usunąć te zanieczyszczenia z miejsca pracy, zapewniając operatorom czyste i bezpieczne środowisko.

- Osłony i bariery laserowe: W zależności od mocy systemu czyszczenia laserowego operatorzy mogą potrzebować używać barier ochronnych lub osłon, aby zapobiec przypadkowemu narażeniu na promieniowanie laserowe. Te środki bezpieczeństwa są szczególnie ważne w środowiskach, w których obecnych jest wielu pracowników, ponieważ zmniejszają ryzyko, że rozproszone wiązki laserowe spowodują szkody.

- Szkolenie: Odpowiednie szkolenie jest niezbędne dla operatorów obsługujących maszyny czyszczące laserowe. Muszą być zaznajomieni z obsługą maszyny, protokołami bezpieczeństwa i procedurami awaryjnymi. To szkolenie zmniejsza ryzyko wypadków i zapewnia, że proces czyszczenia jest przeprowadzany bezpiecznie i skutecznie.

Streszczenie

Skorzystaj z rozwiązań do czyszczenia laserowego

W AccTek Laser jesteśmy dumni z tego, że oferujemy nie tylko wydajne systemy czyszczenia laserowego, ale także kompleksowe konsultacje przedsprzedażowe i wsparcie techniczne po sprzedaży, aby zapewnić maksymalną wartość inwestycji. Nasze rozwiązania zostały zaprojektowane tak, aby usprawnić procesy czyszczenia, jednocześnie redukując odpady, poprawiając bezpieczeństwo i zwiększając produktywność. Skontaktuj się z AccTek Laser już dziś, aby dowiedzieć się więcej o tym, w jaki sposób nasze rozwiązania do czyszczenia laserowego mogą podnieść poziom Twoich operacji przemysłowych.

- manager@accteklaser.com

- manager@accteklaser.com

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.