Zrozumienie wpływu spawania laserowego na właściwości mechaniczne spawanych materiałów

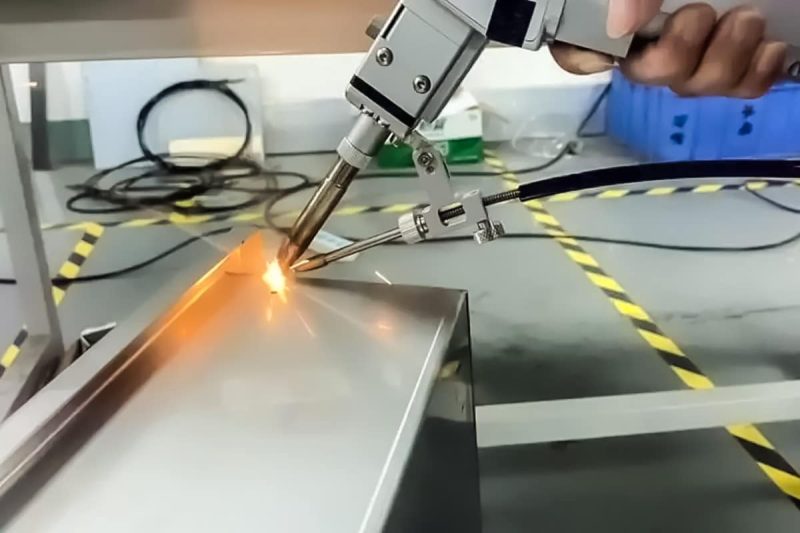

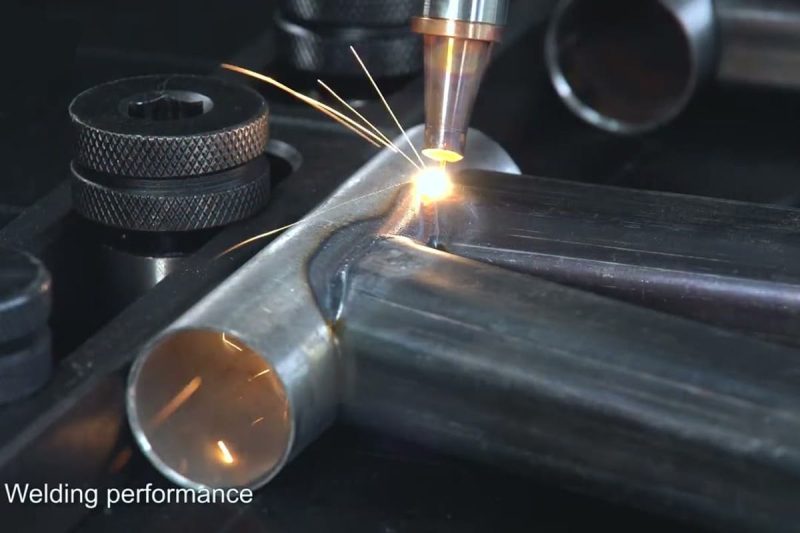

Spawanie laserowe, jako zaawansowana technologia spawania bezkontaktowego o wysokiej gęstości energii, jest szeroko stosowane w przemyśle motoryzacyjnym, lotniczym i elektronicznym ze względu na wysoką jakość spoin, małą strefę wpływu ciepła i wysoki stopień automatyzacji. W zastosowaniach praktycznych spawanie laserowe ma istotny wpływ na właściwości mechaniczne (wytrzymałość, ciągliwość, udarność i odporność na zmęczenie) materiałów. Niniejszy artykuł przeprowadzi dogłębną analizę czterech aspektów: zmian właściwości mechanicznych, mechanizmów degradacji, kluczowych czynników wpływających oraz strategii optymalizacji, aby pomóc inżynierom i nabywcom w lepszym doborze sprzętu do spawania laserowego i optymalizacji parametrów procesu.

Spis treści

Wpływ spawania laserowego na właściwości mechaniczne

W nowoczesnej produkcji, w porównaniu z innymi tradycyjnymi metodami spawania, spawarki laserowe Może szybko się nagrzewać i schładzać w bardzo krótkim czasie, powodując znaczące zmiany w strukturze organizacyjnej strefy spawania i strefy wpływu ciepła (HAZ), co ma ogromny wpływ na właściwości mechaniczne materiału. Poniższy temat zostanie szczegółowo omówiony w czterech aspektach: wytrzymałości, ciągliwości, udarności i odporności na zmęczenie.

Wytrzymałość

Spawanie laserowe wykorzystuje skupioną wiązkę lasera do utworzenia głębokiego wtopienia na powierzchni materiału. Spoina ulega szybkiemu krzepnięciu, tworząc gęstą i drobnoziarnistą strukturę, skutecznie redukując defekty, takie jak pory i wtrącenia, dzięki czemu zazwyczaj można uzyskać wytrzymałość na rozciąganie i granicę plastyczności porównywalną lub nawet wyższą niż w materiale bazowym. Jednakże, jeśli ilość ciepła doprowadzonego jest zbyt duża lub rozkład energii jest nierównomierny, łatwo o lokalne przepalenia lub niedotopy, mikropęknięcia lub niepełne wtopienie, co prowadzi do defektów, takich jak obniżenie wytrzymałości spoiny. Dlatego optymalizacja mocy lasera, prędkości spawania i położenia ogniska ma kluczowe znaczenie dla zapewnienia wytrzymałości spoiny.

Plastyczność

Ze względu na szybkie chłodzenie podczas spawania laserowego, w strefie HAZ często tworzy się struktura martenzytu o wysokiej twardości lub drobnego perlitu, co może zwiększyć twardość pozorną, ale zmniejszyć plastyczność. Precyzyjna kontrola prędkości spawania i gęstości energii lasera w celu uzyskania rozsądnego poziomu ciepła wejściowego sprzyja powstawaniu ziaren równoosiowych lub rekrystalizowanych, a także pozwala zrównoważyć wytrzymałość i plastyczność, zapewniając spoinie wystarczającą plastyczność w przypadku obciążeń udarowych lub obróbki odkształcającej.

Wytrzymałość

Wytrzymałość jest ważnym wskaźnikiem odporności materiału na propagację pęknięć. Wąska strefa wpływu ciepła w spawarce laserowej zmniejsza gradient twardości między materiałem bazowym a obszarem spoiny, co sprzyja poprawie ogólnej udarności. Spawanie laserowe może znacznie zmniejszyć podatność na pęknięcia, zwłaszcza w przypadku materiałów podatnych na kruche pękanie, takich jak stal nierdzewna i stopy aluminium. Jednak w zastosowaniach niskotemperaturowych lub wysokoudarowych, wymagana jest obróbka cieplna po spawaniu w celu wyeliminowania naprężeń rozciągających poprzez odpuszczanie lub starzenie, co dodatkowo poprawia udarność.

Odporność na zmęczenie

Geometria spoiny, jakość powierzchni i rozkład naprężeń szczątkowych to kluczowe czynniki wpływające na trwałość zmęczeniową. Spawarki laserowe pozwalają uzyskać mikrospoiny stożkowe lub o strukturze „rybiej łuski”, redukując obszary koncentracji naprężeń, a tym samym poprawiając odporność zmęczeniową. Jednakże, jeśli na powierzchni spoiny występują mikropęknięcia, odpryski lub nieoczyszczony żużel, naprężenia rozciągające nie są skutecznie uwalniane, co może stać się przyczyną powstawania pęknięć zmęczeniowych. Dzięki temu wady powierzchniowe można wyeliminować, a naprężenia szczątkowe można redystrybuować poprzez polerowanie po spawaniu, starzenie wibracyjne lub łagodne odpuszczanie, co wydłuża trwałość zmęczeniową spawanych elementów.

Dzięki wysokiej gęstości energii i precyzyjnej kontroli energii, spawarki laserowe osiągają drobnoziarniste umocnienie i tworzą wąską strefę wpływu ciepła w obszarze spoiny, co przyczynia się do poprawy wytrzymałości, udarności i odporności zmęczeniowej spawanych elementów. Jednocześnie należy zwrócić uwagę na potencjalne wyzwania związane z ciągliwością i naprężeniami szczątkowymi. Optymalizacja parametrów spawania laserowego, racjonalne projektowanie geometrii spoiny oraz obróbka cieplna po spawaniu pozwalają na utrzymanie, a nawet poprawę wszechstronnych właściwości mechanicznych spawanych elementów, zapewniając jednocześnie wysoką wydajność i niezawodną kontrolę jakości w dalszych zastosowaniach.

Mechanizm degradacji materiału podczas spawania laserowego

Chociaż spawanie laserowe ma znaczące zalety w postaci wysokiej gęstości energii i wyjątkowo szybkiego chłodzenia, nie można ignorować wpływu cyklu cieplnego na mikrostrukturę metalu. Pogorszenie jakości materiałów podczas spawania przejawia się głównie w tworzeniu strefy wpływu ciepła (HAZ), rozroście ziaren i procesie rekrystalizacji oraz rozkładzie i akumulacji naprężeń szczątkowych. Czynniki te bezpośrednio determinują właściwości mechaniczne i trwałość spoiny, stanowiąc istotną podstawę oceny jakości spawania. Poniżej przeanalizowano kolejno te trzy podstawowe mechanizmy.

Powstawanie strefy wpływu ciepła

Strefa wpływu ciepła odnosi się do obszaru, który nie topi się podczas spawania, ale ulega przemianom metalograficznym i zmianom strukturalnym pod wpływem wzrostu temperatury. Strefa wpływu ciepła w spawaniu laserowym jest znacznie węższa niż w tradycyjnych procesach, takich jak spawanie łukowe, ale jej gradient temperatury jest niezwykle duży, a temperatura w tym obszarze może gwałtownie wzrosnąć z setek stopni poniżej temperatury topnienia. Ogólnie rzecz biorąc, strefę wpływu ciepła można podzielić na:

- Strefa grubego ziarna: W pobliżu linii stopienia ziarna znacznie rosną, twardość wzrasta, lecz wytrzymałość znacznie maleje.

- Strefa drobnego ziarna: Temperatura jest nieco niższa niż w strefie grubego ziarna, ziarna rosną umiarkowanie, a wytrzymałość i twardość są stosunkowo dobre.

- Częściowa rekrystalizacja/strefa amorficzna: W dalszej odległości od spoiny struktura metalograficzna jest złożona i różnorodna.

Zróżnicowane proporcje i rozkłady regionalne mają bezpośredni wpływ na wytrzymałość, ciągliwość i odporność zmęczeniową złącza spawanego.

Wzrost ziarna i rekrystalizacja

W wysokich temperaturach ziarna metalu podlegają silnym naprężeniom termodynamicznym, co powoduje rozrost lub rekrystalizację ziaren.

- Wzrost ziarna: Średnica ziaren metalu spoiny i obszaru HAZ wzrasta, a granice ziaren zwężają się, co skutkuje zwiększoną twardością, ale zmniejszoną wytrzymałością, co sprawia, że jest to szczególnie podatne na powstawanie ścieżek rozprzestrzeniania się pęknięć.

- Rekrystalizacja: Po spawaniu i późniejszym schłodzeniu niektóre obszary ulegają rekrystalizacji, w wyniku czego powstaje nowa, jednolita i drobna równoosiowa struktura krystaliczna, która jest bardzo korzystna dla poprawy ogólnych właściwości mechanicznych.

Kontrola współczynnika wzrostu i rekrystalizacji ziaren jest istotnym sposobem zapewnienia jakości połączeń spawanych. Na przykład, poprzez regulację mocy i prędkości spawania, można uzyskać szybkie nagrzewanie i chłodzenie, ograniczyć rozrost ziarna i przyspieszyć rekrystalizację.

Naprężenie szczątkowe

Ciepło doprowadzone podczas spawania laserowego jest skoncentrowane i zlokalizowane, co powoduje powstanie złożonego pola naprężeń szczątkowych wokół spoiny i strefy wpływu ciepła. Naprężenia szczątkowe zazwyczaj dzieli się na:

- Naprężenia rozciągające: skoncentrowane na powierzchni spoiny i powierzchni strefy wpływu ciepła, sprzyjają powstawaniu pęknięć, zmniejszają trwałość zmęczeniową i odporność na korozję.

- Naprężenia ściskające: rozłożone wewnątrz spoiny i w obszarach oddalonych od niej, mają pewien pozytywny wpływ na hamowanie rozprzestrzeniania się pęknięć.

Jeśli naprężenie rozciągające nie może zostać skutecznie uwolnione, stanie się ono zagrożeniem dla bezpieczeństwa w dalszej eksploatacji. Dlatego w wielu ważnych konstrukcjach, w celu zmniejszenia resztkowego naprężenia rozciągającego i poprawy niezawodności eksploatacyjnej spawanych elementów, wymagana jest obróbka cieplna po spawaniu (taka jak odpuszczanie w niskiej temperaturze i starzenie wibracyjne).

Podczas spawania laserowego mikrodegradacja materiału koncentruje się głównie na ewolucji organizacyjnej strefy wpływu ciepła, zmianie wielkości ziarna oraz generowaniu naprężeń szczątkowych. Chociaż spawanie laserowe ma zalety w postaci redukcji strefy wpływu ciepła (HAZ) i ilości wprowadzanego ciepła, to jeśli parametry spawania i cykl cieplny nie są odpowiednio kontrolowane, nadal mogą występować grube ziarna, naprężenia rozciągające i inne niekorzystne czynniki. Dzięki precyzyjnemu dostosowaniu parametrów procesu, optymalizacji rozkładu energii i zastosowaniu odpowiedniej obróbki po spawaniu, można w pełni wykorzystać wysoką wydajność spawania laserowego, minimalizując jednocześnie negatywny wpływ na właściwości materiału, a tym samym osiągając równowagę między jakością spawania a bezpieczeństwem użytkowania.

Kluczowe czynniki wpływające na zmiany właściwości mechanicznych

Podczas spawania laserowego właściwości mechaniczne spoiny i otaczającego ją metalu nie są statyczne, lecz zależą od szeregu czynników procesowych. Różne kombinacje parametrów spawania bezpośrednio determinują przetop, strukturę metalu, rozkład naprężeń szczątkowych i ryzyko wystąpienia defektów, wpływając tym samym na wytrzymałość, udarność, ciągliwość i odporność zmęczeniową gotowego produktu. Dogłębne zrozumienie tych kluczowych czynników i ich praktyczna optymalizacja stanowią podstawę zapewnienia jakości i stabilności spawania. Poniżej omówiono mechanizm ich działania oraz koncepcje optymalizacji w czterech aspektach: ciepła doprowadzonego i gęstości energii, prędkości spawania, konstrukcji i geometrii złącza oraz obróbki cieplnej po spawaniu.

Dopływ ciepła i gęstość energii

Podczas spawania laserowego, ciepło doprowadzone i gęstość energii są kluczowymi zmiennymi procesu, które determinują przetop, formowanie spoiny i ewolucję mikrostruktury. Ciepło doprowadzone odnosi się do energii cieplnej pochłoniętej przez spoinę na jednostkę długości, co bezpośrednio determinuje objętość jeziorka spawalniczego i rozkład temperatury w obszarze spawania. Zbyt wysokie ciepło doprowadzone, choć pomaga uzyskać głębokie przetopienie i poprawić wytrzymałość złącza, prowadzi również do znacznego pogrubienia ziaren, zwiększenia szerokości strefy wpływu ciepła i kumulacji naprężeń rozciągających w spoinie, zmniejszając tym samym ciągliwość i wytrzymałość. Z kolei zbyt niskie ciepło doprowadzone spowoduje niedostateczne przetopienie metalu spoiny, co doprowadzi do defektów, takich jak niepełne przetopienie, pory i wtrącenia żużla, co wpłynie na gęstość i trwałość zmęczeniową złącza.

Gęstość energii jest ściśle związana z rozkładem mocy wiązki laserowej w obszarze spoiny. Wysoka gęstość energii pozwala na szybkie stopienie metalu w bardzo krótkim czasie, tworząc spoinę o „głębokim wtopieniu i wąskiej spoinie”, co jest szczególnie istotne dla poprawy wytrzymałości spoiny i dokładności wymiarowej. Jednakże, jeśli gęstość energii jest nierównomiernie rozłożona, bardzo łatwo jest również spowodować problemy, takie jak lokalne przepalenia, odpryski lub nieprawidłowa morfologia jeziorka spawalniczego, wpływając na spójność i estetykę spoiny. Dlatego w rzeczywistym procesie konieczne jest połączenie rodzaju materiału, grubości blachy i wymaganej wydajności spawania, aby precyzyjnie kontrolować moc lasera, położenie ogniska i prędkość posuwu, co pozwala uzyskać idealny poziom energii wejściowej i równomierny rozkład energii.

Prędkość spawania

Prędkość spawania jest jednym z ważnych parametrów wpływających na intensywność ciepła dopływowego i szybkość chłodzenia spoiny. Wraz ze wzrostem prędkości spawania, ilość ciepła dopływowego w jednostce czasu maleje, a tempo chłodzenia jeziorka stopowego przyspiesza, ograniczając w ten sposób rozmiar strefy wpływu ciepła i powstawanie gruboziarnistej struktury, co przyczynia się do rozdrobnienia ziaren oraz poprawy wytrzymałości i twardości spoiny. Przy dużej prędkości spawania, spawanie laserowe pozwala uzyskać mniejsze odkształcenia i doskonałą dokładność wymiarową, co jest szczególnie przydatne w sytuacjach, w których wymagana jest wysoka precyzja obrabianego przedmiotu, takich jak produkcja precyzyjnych blach i części lotniczych.

Jednakże, jeśli prędkość spawania jest ustawiona zbyt wysoko, płynność jeziorka stopowego zostanie osłabiona, a metal nie będzie w stanie całkowicie zwilżyć krawędzi złącza, co jest podatne na problemy jakościowe, takie jak nieciągłość spoiny, brak wtopienia i wtrącenia żużla. Z drugiej strony, gdy prędkość spawania jest zbyt niska, ciepło doprowadzone spoiny znacznie wzrasta, objętość jeziorka stopowego rozszerza się, a proces chłodzenia wydłuża się, co pogarsza zgrubienie ziarna i zwiększa poziom naprężeń szczątkowych. Aby znaleźć równowagę między wysoką wytrzymałością a wysoką udarnością, wybór prędkości spawania powinien być weryfikowany za pomocą wielu rund testów w oparciu o grubość przedmiotu spawanego, moc lasera i kształt złącza, dążąc do uzyskania równomiernej i gęstej spoiny, udoskonalonej struktury i zminimalizowania wad spawalniczych.

Projektowanie połączeń i geometria

Konstrukcja i geometria złącza mają bezpośredni i dalekosiężny wpływ na właściwości mechaniczne i niezawodność złączy spawanych laserowo. Różne kształty złącza nie tylko determinują głębokość i szerokość przetopu, ale także wpływają na rozkład naprężeń w spoinie i rodzaje ewentualnych defektów. W przypadku spawania cienkich blach, złącza doczołowe zapewniają ciągłe i równomierne spoiny oraz redukują trudności montażowe; natomiast w przypadku blach o średniej i dużej grubości lub elementów o dużym obciążeniu, zastosowanie rowków w kształcie litery V, Y i innych jest bardziej pomocne w zwiększeniu objętości spoiny, poprawie jakości spoiny i odporności na zmęczenie.

Odpowiednia geometria złącza może również pomóc w zmniejszeniu obszaru koncentracji naprężeń spawalniczych i uniknięciu mikropęknięć wzdłuż krawędzi złącza. Szczegółowe parametry, takie jak rozmiar spoiny, kąt, głębokość rowka i szczelina między spoinami, muszą być dostosowane do różnych materiałów i warunków obciążenia. Na przykład rowki w kształcie litery V nadają się do spawania z głębokim wtopieniem i zmniejszają ryzyko niepełnego przetopu, natomiast rowki w kształcie litery U lub podwójnego V umożliwiają spawanie wielowarstwowe grubych blach, poprawiając ogólną wytrzymałość i udarność złącza. Dzięki standaryzowanej konstrukcji złącza i precyzyjnemu montażowi można zminimalizować wady spoin, a także poprawić spójność produktu i długoterminową niezawodność.

Obróbka cieplna po spawaniu (PWHT)

Obróbka cieplna po spawaniu (PWHT) jest ważnym elementem procesu spawania laserowego, zapewniającym stabilność połączenia i poprawiającym niezawodność. Ze względu na lokalne nagrzewanie w wysokiej temperaturze i niezwykle szybkie chłodzenie podczas spawania laserowego, w spoinie i strefie wpływu ciepła zazwyczaj utrzymują się duże naprężenia rozciągające, co nie tylko zwiększa ryzyko kruchego pękania w niskiej temperaturze, ale również skraca trwałość zmęczeniową. Dzięki rozsądnemu procesowi PWHT można znacznie zmniejszyć naprężenia szczątkowe, zoptymalizować mikrostrukturę metalu oraz dodatkowo poprawić wytrzymałość i właściwości mechaniczne złącza spawanego.

W zastosowaniach praktycznych, obróbka plastyczna spoiny (PWHT) obejmuje kilka metod: odpuszczanie służy zmniejszeniu kruchości zahartowanej struktury oraz poprawie wytrzymałości i ciągliwości złącza; wyżarzanie poprawia stabilność wymiarową spoiny poprzez jej zmiękczenie i uwolnienie naprężeń szczątkowych; starzenie pomaga ustabilizować mikrostrukturę spoiny oraz poprawić jej długoterminową wytrzymałość i odporność na korozję; ponadto starzenie wibracyjne może być stosowane jako środek pomocniczy do dalszego rozpraszania naprężeń szczątkowych poprzez drgania mechaniczne. Każdy proces ma swój specyficzny scenariusz zastosowania i zakres temperatur. Na przykład, części stalowe są zazwyczaj odpuszczane w temperaturze 550–650°C, stopy aluminium nadają się do sztucznego starzenia w temperaturze około 160°C, a wysokowytrzymałe stopy tytanu wymagają wyżarzania w środowisku próżniowym, aby uniknąć utleniania i pogorszenia parametrów.

Prawidłowy dobór i wykonanie obróbki cieplnej po spawaniu może nie tylko ograniczyć inicjację pęknięć i poprawić udarność w niskich temperaturach, ale także sprawić, że ziarna będą bardziej jednorodne i stabilne, a także wydłużyć żywotność spoiny pod złożonymi obciążeniami. Szczególnie w branżach o ekstremalnie wysokich wymaganiach bezpieczeństwa, takich jak przemysł lotniczy i kosmiczny, produkcja zbiorników ciśnieniowych i urządzeń wysokiej klasy, obróbka cieplna po spawaniu (PWHT) stała się kluczowym procesem zapewniającym jakość spawania i długotrwałą niezawodność.

Ogólnie rzecz biorąc, podczas spawania laserowego, ciepło doprowadzone i gęstość energii determinują głębokość wtopienia, szybkość chłodzenia i stopień uszlachetnienia mikrostruktury; prędkość spawania bezpośrednio wpływa na integralność spoiny i szerokość strefy wpływu ciepła; geometria złącza decyduje o rozkładzie naprężeń i kontroli defektów; obróbka cieplna po spawaniu dodatkowo poprawia kompleksowe właściwości mechaniczne spawanych elementów poprzez dostosowanie mikrostruktury i eliminację naprężeń szczątkowych. Tylko dzięki naukowemu projektowaniu i debugowaniu systemu oraz organicznej integracji powyższych czynników można zmaksymalizować wytrzymałość, ciągliwość, udarność i odporność na zmęczenie spoiny, zapewniając niezawodne rozwiązania spawalnicze dla różnych gałęzi przemysłu.

Strategie mające na celu utrzymanie lub poprawę właściwości mechanicznych

Aby osiągnąć wysoką wytrzymałość, wysoką udarność i doskonałą odporność na zmęczenie podczas spawania laserowego, konieczne jest precyzyjne zarządzanie procesem spawania. Od parametrów spawania, przez kompatybilność materiałową, po kontrolę jakości – każde ogniwo ma bezpośredni wpływ na ostateczną wydajność mechaniczną. Poniższe trzy strategie mają na celu pomóc firmom wdrożyć systematyczny proces zapewniający stabilną i stale optymalizowaną jakość produktu.

Zoptymalizowane parametry spawania

Kluczowe parametry, takie jak moc lasera, prędkość spawania, położenie ogniska i pomocniczy przepływ gazu, można precyzyjnie zoptymalizować, łącząc projektowanie eksperymentalne z symulacją numeryczną. Podczas spawania stopu tytanu Ti6Al4V, metoda Taguchiego została wykorzystana do przeprowadzenia ortogonalnych eksperymentów dotyczących mocy lasera i prędkości spawania, co pozwoliło na skuteczne zmniejszenie porowatości o 30% i zwiększenie wytrzymałości na rozciąganie o 5% (patrz powiązane badania). W przypadku blach ze stali nierdzewnej, analiza powierzchni reakcji pozwala szybko znaleźć optymalną kombinację temperatury podgrzewania wstępnego i gęstości energii lasera, osiągnąć idealne dopasowanie głębokości i szerokości wtopienia oraz ograniczyć powstawanie pęknięć. Dzięki dynamicznemu monitorowaniu zmian temperatury i morfologii jeziorka spawalniczego, w połączeniu z regulacją online, można zagwarantować wysoką powtarzalność jakości spoiny.

Dobór materiałów i kompatybilność

Na poziomie materiałowym, aby uzyskać najlepszy efekt stopienia i mikrostrukturę, należy preferować metale o wysokiej kompatybilności ze spawaniem laserowym, takie jak stal niskowęglowa, stal nierdzewna i stopy aluminium. W niektórych skomplikowanych przypadkach, drut stopowy lub technologia eutektyki proszkowej mogą być również stosowane w celu poprawy właściwości łączenia połączeń różnych metali; na przykład, dodanie drutu spawalniczego na bazie miedzi do spawania stali z aluminium może znacznie ograniczyć powstawanie kruchych faz i wydłużyć trwałość zmęczeniową. Ponadto, czyszczenie powierzchni przed spawaniem, umiarkowane podgrzewanie wstępne oraz stosowanie osłony gazem obojętnym, takim jak argon, są szczególnie istotne dla zapobiegania tworzeniu się wtrąceń tlenkowych i porów.

Zapewnienie jakości i testowanie

Wdrożenie solidnego systemu zarządzania jakością to ostatnia linia obrony, aby zapewnić niezawodność elementów spawanych laserowo. Zaleca się połączenie badań nieniszczących (UT, RT, PT) z monitorowaniem procesu spawania online (np. koherentnym obrazowaniem), aby w czasie rzeczywistym rejestrować wady wewnętrzne i anomalie jeziorka spawalniczego. Przed oddaniem gotowego produktu do użytku, spoina powinna zostać poddana badaniom rozciągania, udarności i zmęczenia, połączonym z analizą mikrostruktury w celu weryfikacji skuteczności parametrów procesu i doboru materiałów. Dzięki zamkniętej pętli sprzężenia zwrotnego, wyniki badań służą do ciągłej optymalizacji procesu, co może znacząco zmniejszyć liczbę poprawek i poprawić zadowolenie klienta.

Dzięki systematycznej optymalizacji parametrów, precyzyjnemu dopasowaniu materiałów i rygorystycznej kontroli jakości, właściwości mechaniczne złączy spawanych laserowo można kompleksowo poprawić. Powyższe trzy strategie wzajemnie się uzupełniają, nie tylko poprawiając wytrzymałość i udarność spoiny, ale także skutecznie wydłużając jej trwałość zmęczeniową, spełniając surowe wymagania różnych branż dotyczące wysokiej niezawodności elementów spawanych.

Podsumować

Spawanie laserowe stale poszerza swoje spektrum zastosowań dzięki zaletom wysokiej wydajności, precyzji i automatyzacji. Jednak czynniki takie jak strefa wpływu ciepła, zachowanie się ziarna i naprężenia szczątkowe w procesie spawania mają istotny wpływ na wytrzymałość, ciągliwość, udarność i odporność zmęczeniową materiału. Optymalizacja parametrów spawarki laserowej, racjonalne projektowanie połączeń, wdrażanie obróbki cieplnej po spawaniu oraz ścisła kontrola jakości pozwalają na efektywne utrzymanie lub poprawę właściwości mechanicznych spawanych elementów. Dla użytkowników poszukujących wysokiej jakości urządzeń do spawania laserowego i doskonałych rozwiązań technicznych, Laser AccTekSprzęt do spawania laserowego firmy 's, dzięki wieloletniemu doświadczeniu w branży i profesjonalnemu zespołowi badawczo-rozwojowemu, zapewni Ci dostosowane rozwiązania w zakresie spawania laserowego, które pomogą Ci utrzymać pozycję lidera w dziedzinie spawania laserowego.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe