Guia de solução de problemas de máquinas de corte a laser CO2

Na produção industrial moderna, o máquina de corte a laser CO2 serve como uma ferramenta de corte eficiente e precisa. É amplamente utilizado no processamento de vários materiais, incluindo metal, plástico e madeira. No entanto, como qualquer equipamento mecânico, as máquinas de corte a laser CO2 ocasionalmente apresentam mau funcionamento, afetando a eficiência da produção e a qualidade do corte. Para ajudar os usuários a entender e resolver melhor esses problemas, este artigo fornecerá um guia de solução de problemas de máquinas de corte a laser CO2, cobrindo falhas comuns e suas soluções para garantir a operação normal e a eficiência de produção do equipamento.

Neste artigo, nos aprofundaremos nas falhas comuns das máquinas de corte a laser CO2, incluindo a explicação da importância de solucionar problemas de máquinas de corte a laser CO2, fenômenos de falhas comuns e possíveis causas, etapas e soluções de solução de problemas, bem como medidas preventivas eficazes e recomendações de manutenção. . Ajude os usuários a solucionar problemas com rapidez e precisão quando os encontrarem, garantindo assim a continuidade da produção e a estabilidade da qualidade.

Índice

A importância da solução de problemas de máquinas de corte a laser CO2

As máquinas de corte a laser CO2 desempenham um papel vital na produção industrial moderna, e a solução de problemas é de grande importância para garantir sua operação normal e eficiência de produção. Aqui estão alguns pontos-chave sobre a importância da solução de problemas:

- Garantia de eficiência de produção: A falha da máquina de corte a laser CO2 pode causar o desligamento da linha de produção, resultando em diminuição da eficiência da produção. A solução de problemas oportuna e eficaz pode reduzir o tempo de interrupção da produção e garantir que o progresso da produção e os prazos de entrega sejam cumpridos.

- Economia de custos: A solução de problemas pode reduzir os custos de produção, evitando atrasos desnecessários na produção e tempo de inatividade. O tempo de inatividade prolongado não só resulta em perda de produção, mas também pode exigir custos adicionais de reparo e manutenção.

- Garantia de qualidade do produto: A falha da máquina de corte a laser CO2 pode levar à diminuição da qualidade do corte e produzir produtos defeituosos. Ao solucionar problemas rapidamente, a estabilidade e a consistência da qualidade do produto podem ser garantidas e a satisfação do cliente pode ser melhorada.

- Extensão da vida útil do equipamento: A solução regular de problemas pode detectar e reparar problemas potenciais a tempo, evitar maior deterioração das falhas e prolongar a vida útil da máquina de corte a laser CO2.

- Garantia de segurança: Algumas falhas podem causar riscos à segurança dos operadores e equipamentos. Através da solução de problemas, os riscos de segurança podem ser eliminados a tempo de garantir a segurança dos operadores e do equipamento.

Portanto, a importância de solucionar problemas em máquinas de corte a laser CO2 é evidente. Somente com uma solução de problemas oportuna e eficaz podemos garantir a operação normal do equipamento, melhorar a eficiência da produção, garantir a qualidade do produto e prolongar a vida útil do equipamento.

Fenômenos de falha comuns e possíveis causas

As máquinas de corte a laser CO2 frequentemente encontram várias falhas no processo de corte de vários materiais. Essas falhas podem levar à redução da qualidade do corte, à redução da eficiência da produção e até mesmo afetar a vida útil e a segurança do equipamento. A seguir iremos apresentar fenômenos de falha comuns e possíveis causas de máquinas de corte a laser CO2:

Qualidade de corte reduzida

Fenômeno de falha

- Aparecem bordas queimadas ou rebarbas.

- A superfície de corte é irregular, ondulada ou irregular.

Razões possíveis

- A lente óptica está suja ou gasta: A lente óptica é um componente chave que foca o feixe de laser na superfície da peça de trabalho. Quando a superfície da lente está sujeita a poeira, óleo ou desgaste, isso afetará o efeito de foco do feixe de laser, resultando em uma diminuição na qualidade do corte.

- A velocidade de corte é muito rápida ou muito lenta: A velocidade de corte está relacionada ao tipo e espessura do material. Se a velocidade for muito rápida, o material pode não derreter completamente e se a velocidade for muito lenta, a qualidade da superfície de corte será reduzida.

- Foco impreciso do feixe de laser: Se o foco do feixe de laser for impreciso, a densidade de energia no ponto de corte será irregular, o que fará com que a superfície de corte fique irregular ou que as bordas sejam queimadas.

Velocidade de corte instável

Fenômeno de falha

- Mudanças ou flutuações repentinas na velocidade de corte.

- As linhas de corte são descontínuas ou apresentam saltos.

Razões possíveis

- Fonte de alimentação instável: As máquinas de corte a laser CO2 têm altos requisitos para uma fonte de alimentação estável. Flutuações na fonte de alimentação ou instabilidade de tensão afetarão diretamente a potência do laser, resultando em velocidade de corte instável.

- Danos aos componentes ópticos: Os componentes ópticos incluem espelhos e lentes. Se algum deles estiver danificado ou manchado, isso afetará a transmissão e o efeito de foco do feixe de laser, resultando em velocidade de corte instável.

- Falha no sistema de controle: A falha no sistema de controle pode resultar em ajuste impreciso ou com falha na velocidade de corte, exigindo recalibração ou substituição de peças defeituosas.

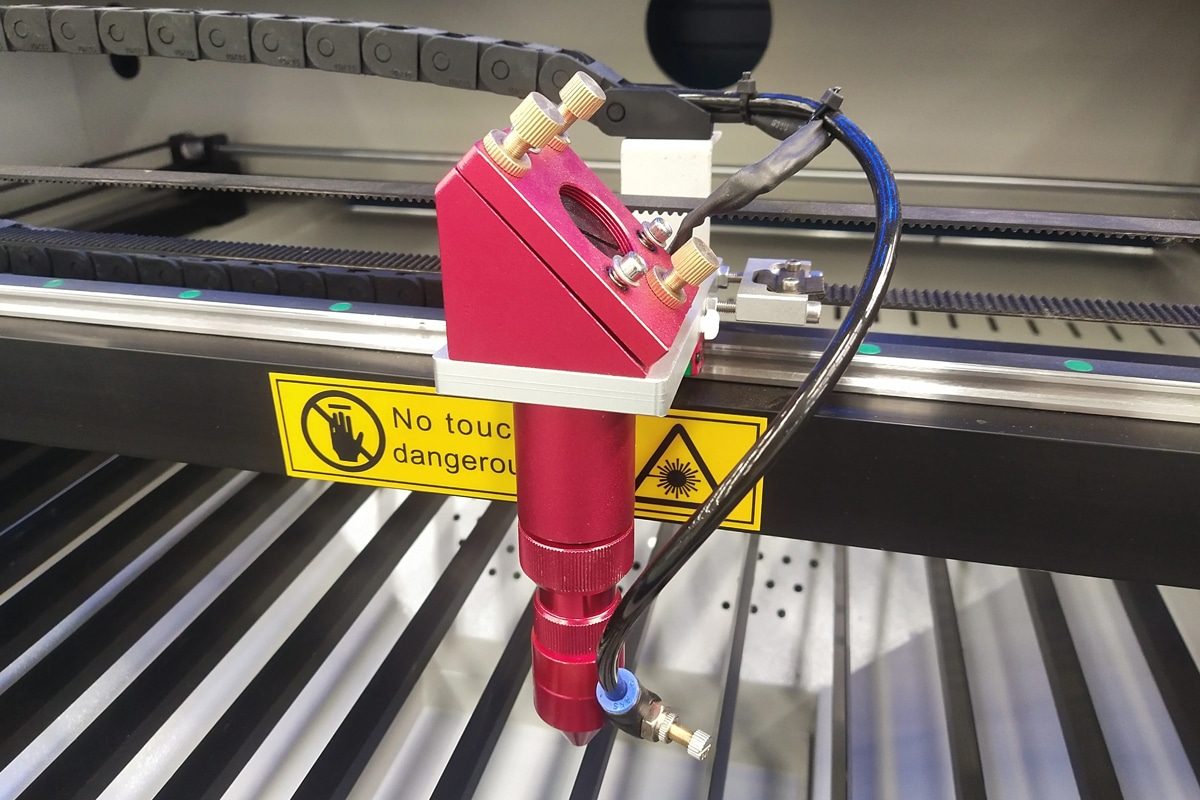

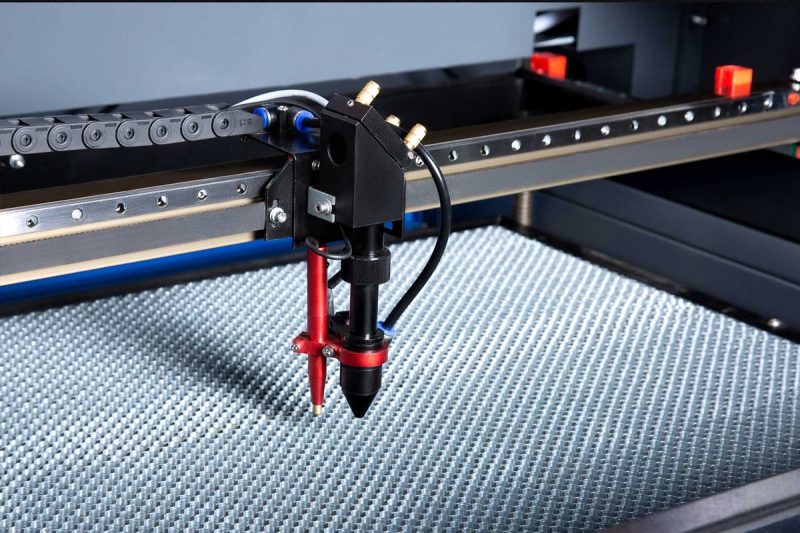

Peças da cabeça de corte danificadas

Fenômeno de falha

- As peças da cabeça de corte estão muito desgastadas.

- Lentes quebradas ou caindo.

Fenômeno de falha

- Desgaste dos componentes da cabeça de corte: Os componentes da cabeça de corte serão desgastados sob trabalho de alta intensidade e longo prazo, especialmente o bico do gás de corte e a almofada protetora. O desgaste severo afetará a qualidade e a eficiência do corte.

- A lente está quebrada ou desconectada: A lente é uma parte importante da lente óptica. Uma vez danificado ou desconectado, afetará diretamente a transmissão e o efeito de foco do feixe de laser, resultando em uma diminuição na qualidade do corte.

Problemas de fornecimento de gás

Fenômeno de falha

- Qualidade de corte reduzida.

- A velocidade de corte é instável.

Fenômeno de falha

- Fluxo de gás instável: Durante o processo de corte, o fluxo de gás injetado pelo bico de gás precisa permanecer estável, caso contrário a qualidade do corte será afetada.

- Pressão anormal do gás: A pressão anormal no sistema de fornecimento de gás causará fluxo de gás instável e afetará a qualidade e a velocidade do corte.

- Os listados acima são apenas algumas das falhas comuns das máquinas de corte a laser CO2. Para os operadores, a identificação oportuna e a solução de problemas são a chave para garantir a operação estável do equipamento e a eficiência da produção. Portanto, compreender as possíveis causas da falha e as soluções correspondentes é crucial para manter o funcionamento normal da máquina de corte a laser CO2.

Os listados acima são apenas algumas das falhas comuns das máquinas de corte a laser CO2. Para os operadores, a identificação oportuna e a solução de problemas são a chave para garantir a operação estável do equipamento e a eficiência da produção. Portanto, compreender as possíveis causas da falha e as soluções correspondentes é crucial para manter o funcionamento normal da máquina de corte a laser CO2.

Etapas de solução de problemas e soluções comuns

Depois que uma máquina de corte a laser CO2 falha, a solução de problemas oportuna é a chave para garantir a operação normal do equipamento. Para que seu dispositivo volte a funcionar o mais rápido possível, aqui estão as etapas e soluções comuns para solução de problemas:

Confirme o fenômeno e o impacto da falha

- Observe o fenômeno da falha: Observe detalhadamente o fenômeno específico da falha, como qualidade de corte reduzida, velocidade instável, etc.

- Avalie o grau de impacto: Determine o grau de impacto da falha na eficiência da produção e na qualidade do produto para formular planos de resposta correspondentes.

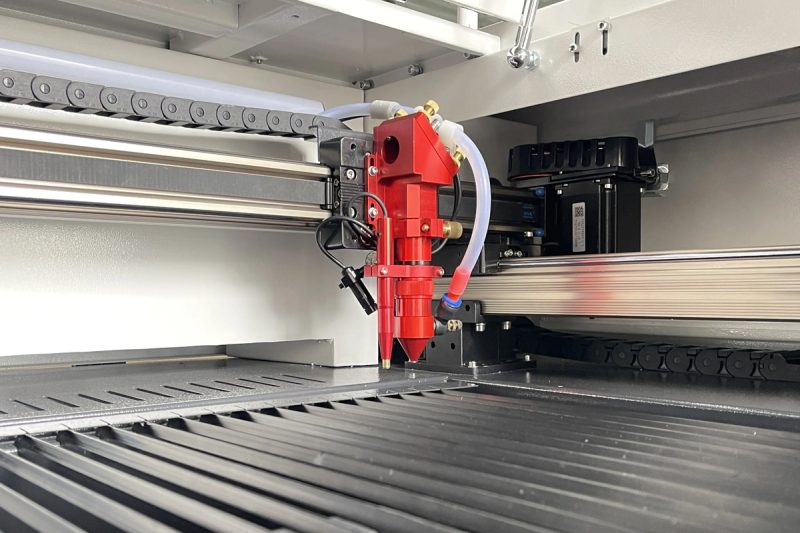

Verifique o status operacional do equipamento

- Verifique a fonte de alimentação e o sistema de fornecimento de gás: Certifique-se de que a fonte de alimentação do dispositivo esteja estável e que o fornecimento de gás esteja normal.

- Verifique os componentes mecânicos: Verifique se há alguma anormalidade nos componentes mecânicos, como cabeças de corte, trilhos-guia e sistemas de transmissão.

Verifique a óptica

- Verifique a lente óptica: Limpe a superfície da lente óptica para se certificar de que não está manchada ou gasta.

- Verifique o refletor: Verifique se o refletor está danificado ou manchado para garantir a qualidade de transmissão do feixe laser.

Ajustar os parâmetros de corte

- Ajuste a velocidade e potência de corte: De acordo com as diferentes características e espessura do material, ajuste a velocidade de corte e os parâmetros de potência para otimizar o efeito de corte.

- Ajustar o foco: Certifique-se de que o foco do feixe de laser esteja ajustado corretamente para garantir qualidade e velocidade de corte.

Verifique o sistema de controle

- Verifique o software de controle: Certifique-se de que o software de controle esteja configurado corretamente e que não haja erros no programa de corte.

- Verifique a conexão do circuito: Verifique se a conexão do circuito do sistema de controle está boa para evitar falhas causadas por problemas de conexão.

Substituir peças danificadas

- Substitua as peças desgastadas: como peças da cabeça de corte, lentes ópticas, etc. para garantir o funcionamento normal do equipamento.

- Substitua componentes eletrônicos danificados: como módulos de potência, controladores, etc., para garantir que o sistema elétrico do equipamento esteja funcionando corretamente.

Execute testes e depuração

- Realize um teste sem carga: Antes do corte real, realize um teste sem carga para verificar se todas as funções do equipamento estão normais.

- Parâmetros de corte de depuração: De acordo com os resultados do teste, ajuste os parâmetros de corte para otimizar o efeito de corte.

Gravação e feedback

- Registre informações de falha: registre os detalhes da falha, etapas de solução de problemas e soluções para referência futura.

- Feedback aos departamentos relevantes: Envie informações sobre falhas ao departamento de manutenção do equipamento ou ao fabricante para rastreamento adicional e solução de possíveis problemas.

Através das etapas e soluções de solução de problemas acima, as falhas da máquina de corte a laser CO2 podem ser resolvidas de forma rápida e eficaz, e a operação normal e a eficiência de produção do equipamento podem ser garantidas. Ao mesmo tempo, a manutenção regular e a formação dos operadores também são medidas importantes para prevenir falhas.

Medidas Preventivas e Recomendações de Manutenção

Medidas preventivas e recomendações de manutenção são essenciais para garantir o funcionamento de manutenção da máquina de corte a laser CO2 e prolongar a vida útil do equipamento. Aqui estão algumas precauções comuns e recomendações de manutenção:

Limpeza e manutenção regulares

- Limpe os componentes ópticos: Limpe as lentes ópticas e os refletores regularmente para evitar que poeira, óleo ou sujeira afetem a qualidade de transmissão do feixe de laser.

- Limpe a área de trabalho: Mantenha a área de trabalho limpa para evitar que poeira, corpos estranhos, etc. entrem no equipamento e afetem a qualidade de corte e a vida útil do equipamento.

- Lubrifique os componentes mecânicos: Lubrifique e mantenha regularmente os componentes mecânicos, como cabeças de corte, trilhos-guia e sistemas de transmissão para reduzir o atrito e o desgaste.

Inspeção e calibração regulares

- Verifique a fonte de alimentação e o sistema de fornecimento de gás: Verifique regularmente a fonte de alimentação e o sistema de fornecimento de gás para garantir um fornecimento estável de energia e gás.

- Calibrar parâmetros de corte: Verifique e calibre regularmente os parâmetros de corte, como velocidade de corte, potência, distância focal, etc., para garantir qualidade e eficiência de corte.

- Verifique o sistema de controle: verifique regularmente o software e o hardware do sistema de controle para garantir a operação normal e identifique e resolva possíveis problemas imediatamente.

Operadores de treinamento

- Fornecer treinamento: fornecer treinamento profissional aos operadores, incluindo operação de equipamentos, manutenção, operação segura, etc., para melhorar seu nível de habilidade e especificações operacionais.

- Estabelecer procedimentos operacionais: Estabeleça procedimentos operacionais padronizados e procedimentos operacionais padrão para garantir que os operadores operem os equipamentos corretamente de acordo com os procedimentos e reduzam as falhas causadas por fatores humanos.

Preste atenção à operação segura

- Cumprir os regulamentos de segurança: Cumprir rigorosamente os regulamentos operacionais de segurança do equipamento para garantir a segurança dos operadores e equipamentos.

- Use equipamento de proteção: Os operadores devem usar equipamentos de proteção adequados, como óculos de proteção, luvas, etc., para reduzir a possibilidade de lesões acidentais.

Atualizações e upgrades de equipamentos

- Atualização oportuna dos equipamentos: De acordo com as reais necessidades de produção e desenvolvimento tecnológico, atualização oportuna dos equipamentos para melhorar a eficiência da produção e a qualidade do corte.

- Considere opções de atualização: Considere opções de atualização de equipamentos, como adicionar recursos de automação, melhorar a precisão de corte, etc., para atender às novas demandas do mercado.

Através das medidas preventivas e sugestões de manutenção acima, a taxa de falhas das máquinas de corte a laser CO2 pode ser efetivamente reduzida e a operação normal e a eficiência de produção do equipamento podem ser garantidas.

Resumir

Resumindo, os problemas e soluções comuns de solução de problemas para máquinas de corte a laser CO2 envolvem vários aspectos e é necessário considerar de forma abrangente os fatores mecânicos, optoeletrônicos, elétricos e outros do equipamento. Somente estabelecendo um mecanismo e uma equipe completos para solução de problemas e fortalecendo as especificações operacionais e de manutenção do equipamento poderemos garantir a operação normal e a eficiência da produção da máquina de corte a laser CO2 e atender às mudanças nas necessidades de produção. Esperamos que o guia de solução de problemas fornecido neste artigo possa fornecer ajuda e orientação aos usuários quando eles encontrarem falhas na produção real, para que o equipamento possa sempre manter suas melhores condições e fornecer suporte estável e confiável para a produção.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser