Guida alla risoluzione dei problemi della macchina da taglio laser CO2

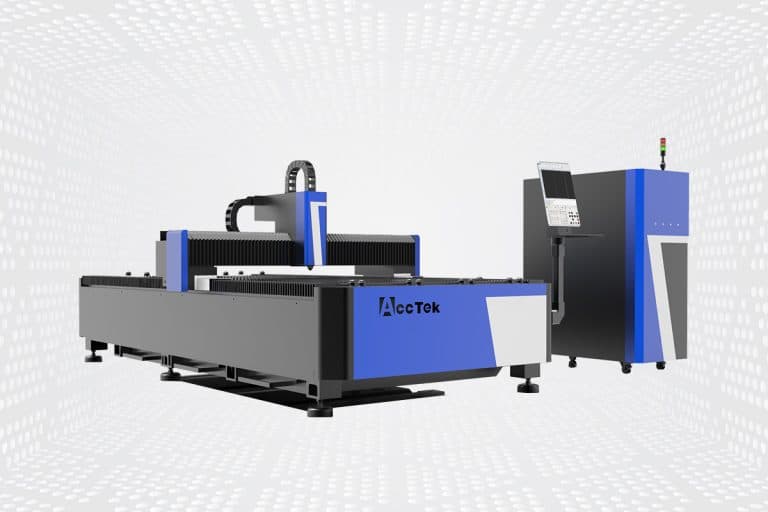

Nella moderna produzione industriale, il Macchina da taglio laser CO2 funge da strumento di taglio efficiente e preciso. È ampiamente utilizzato nella lavorazione di vari materiali, tra cui metallo, plastica e legno. Tuttavia, come qualsiasi attrezzatura meccanica, le macchine da taglio laser a CO2 possono occasionalmente funzionare male, compromettendo l’efficienza produttiva e la qualità del taglio. Per aiutare gli utenti a comprendere e risolvere meglio questi problemi, questo articolo fornirà una guida alla risoluzione dei problemi della macchina da taglio laser CO2, coprendo i guasti comuni e le relative soluzioni per garantire il normale funzionamento e l'efficienza produttiva dell'apparecchiatura.

In questo articolo, approfondiremo i guasti comuni delle macchine da taglio laser CO2, inclusa la spiegazione dell'importanza della risoluzione dei problemi delle macchine da taglio laser CO2, i fenomeni di guasto comuni e le possibili cause, i passaggi e le soluzioni per la risoluzione dei problemi, nonché misure preventive efficaci e raccomandazioni di manutenzione. . Aiuta gli utenti a risolvere i problemi in modo rapido e accurato quando si trovano ad affrontarli, garantendo così la continuità della produzione e la stabilità della qualità.

L'importanza della risoluzione dei problemi delle macchine da taglio laser CO2

Le macchine da taglio laser CO2 svolgono un ruolo vitale nella moderna produzione industriale e la risoluzione dei problemi è di grande importanza per garantirne il normale funzionamento e l'efficienza produttiva. Ecco alcuni punti chiave sull’importanza della risoluzione dei problemi:

- Garanzia di efficienza produttiva: Il guasto della macchina di taglio laser CO2 può causare l'arresto della linea di produzione, con conseguente diminuzione dell'efficienza produttiva. Una risoluzione dei problemi tempestiva ed efficace può ridurre i tempi di interruzione della produzione e garantire il rispetto dell'avanzamento della produzione e delle scadenze di consegna.

- Risparmio sui costi: la risoluzione dei problemi può ridurre i costi di produzione evitando inutili ritardi di produzione e tempi di inattività. I tempi di inattività prolungati non solo determinano una perdita di produzione, ma possono anche richiedere costi aggiuntivi di riparazione e manutenzione.

- Garanzia di qualità del prodotto: il guasto della macchina da taglio laser CO2 può portare a una diminuzione della qualità del taglio e produrre prodotti difettosi. Risolvendo i problemi in modo tempestivo, è possibile garantire la stabilità e la coerenza della qualità del prodotto e migliorare la soddisfazione del cliente.

- Estensione della vita dell'apparecchiatura: una regolare risoluzione dei problemi può rilevare e riparare potenziali problemi in tempo, evitare un ulteriore deterioramento dei guasti e prolungare la durata della macchina da taglio laser CO2.

- Garanzia di sicurezza: alcuni guasti possono causare rischi per la sicurezza degli operatori e delle apparecchiature. Attraverso la risoluzione dei problemi, i rischi per la sicurezza possono essere eliminati in tempo per garantire la sicurezza degli operatori e delle attrezzature.

Pertanto, l’importanza della risoluzione dei problemi delle macchine da taglio laser CO2 è evidente. Solo con una risoluzione dei problemi tempestiva ed efficace possiamo garantire il normale funzionamento delle apparecchiature, migliorare l'efficienza produttiva, garantire la qualità del prodotto e prolungare la durata delle apparecchiature.

Fenomeni di guasto comuni e possibili cause

Macchine taglio laser CO2 spesso incontrano vari guasti nel processo di taglio di vari materiali. Questi guasti possono portare a una qualità di taglio ridotta, a una riduzione dell’efficienza produttiva e persino a compromettere la durata e la sicurezza dell’apparecchiatura. Di seguito verranno introdotti i fenomeni di guasto comuni e le possibili cause delle macchine da taglio laser CO2:

Qualità di taglio ridotta

Fenomeno di guasto:

- Appaiono bordi bruciati o sbavati

- La superficie di taglio è irregolare, ondulata o irregolare

Possibili ragioni:

- La lente ottica è sporca o usurata: La lente ottica è un componente fondamentale che focalizza il raggio laser sulla superficie del pezzo. Quando la superficie dell'obiettivo è soggetta a polvere, olio o usura, ciò influirà sull'effetto di messa a fuoco del raggio laser, con conseguente diminuzione della qualità del taglio.

- La velocità di taglio è troppo veloce o troppo lenta: La velocità di taglio dipende dal tipo e dallo spessore del materiale. Se la velocità è troppo elevata, il materiale potrebbe non essere completamente fuso, mentre se la velocità è troppo lenta la qualità della superficie di taglio risulterà ridotta.

- Messa a fuoco del raggio laser imprecisa: se la messa a fuoco del raggio laser non è precisa, la densità di energia nel punto di taglio non è uniforme, il che causerà irregolarità nella superficie di taglio o bruciature dei bordi.

Velocità di taglio instabile

Fenomeno di guasto:

- Cambiamenti o fluttuazioni improvvisi nella velocità di taglio

- Le linee di taglio sono discontinue o presentano dei salti

Possibili ragioni:

- Alimentazione instabile: le macchine da taglio laser CO2 hanno requisiti elevati per un'alimentazione stabile. Le fluttuazioni dell'alimentazione o l'instabilità della tensione influenzeranno direttamente la potenza del laser, determinando una velocità di taglio instabile.

- Danni ai componenti ottici: i componenti ottici includono specchi e lenti. Se qualcuno di essi è danneggiato o macchiato, ciò influenzerà la trasmissione e l'effetto di messa a fuoco del raggio laser, determinando una velocità di taglio instabile.

- Guasto del sistema di controllo: un guasto del sistema di controllo può comportare una regolazione della velocità di taglio imprecisa o errata, che richiede la ricalibrazione o la sostituzione di parti difettose.

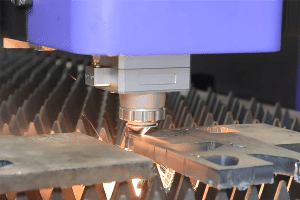

Parti della testa di taglio danneggiate

Fenomeno di guasto:

- Le parti della testa di taglio sono gravemente usurate

- Lenti rotte o cadute

Possibili ragioni:

- Usura dei componenti della testa di taglio: i componenti della testa di taglio si usurano durante lavori ad alta intensità e a lungo termine, in particolare l'ugello del gas di taglio e il cuscinetto protettivo. Una forte usura influirà sulla qualità e sull’efficienza del taglio.

- La lente è rotta o staccata: la lente è una parte importante della lente ottica. Una volta danneggiato o staccato, influenzerà direttamente la trasmissione e l'effetto di focalizzazione del raggio laser, con conseguente diminuzione della qualità del taglio.

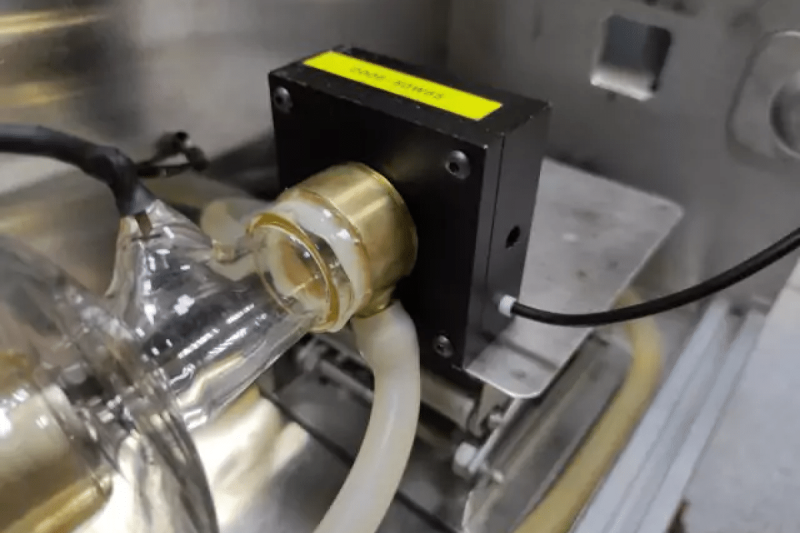

Problemi di fornitura del gas

Fenomeno di guasto:

- Qualità di taglio ridotta

- La velocità di taglio è instabile

Possibili ragioni:

- Flusso di gas instabile: durante il processo di taglio, il flusso di gas iniettato dall'ugello del gas deve rimanere stabile, altrimenti la qualità del taglio ne risentirà.

- Pressione anomala del gas: una pressione anomala nel sistema di alimentazione del gas causerà un flusso di gas instabile e influenzerà la qualità e la velocità di taglio.

- Quelli sopra elencati sono solo alcuni dei difetti più comuni delle macchine da taglio laser CO2. Per gli operatori, l’identificazione tempestiva e la risoluzione dei problemi sono fondamentali per garantire il funzionamento stabile delle apparecchiature e l’efficienza della produzione. Pertanto, comprendere le possibili cause di guasto e le soluzioni corrispondenti è fondamentale per mantenere il normale funzionamento della macchina da taglio laser CO2.

Le macchine da taglio laser CO2 spesso riscontrano vari guasti nel processo di taglio di vari materiali. Questi guasti possono portare a una qualità di taglio ridotta, a una riduzione dell’efficienza produttiva e persino a compromettere la durata e la sicurezza dell’apparecchiatura. Di seguito verranno introdotti i fenomeni di guasto comuni e le possibili cause delle macchine da taglio laser CO2:

Passaggi per la risoluzione dei problemi e soluzioni comuni

Dopo che una macchina per il taglio laser a CO2 si guasta, la risoluzione tempestiva dei problemi è la chiave per garantire il normale funzionamento dell'apparecchiatura. Per ripristinare e far funzionare il tuo dispositivo il più rapidamente possibile, ecco i passaggi e le soluzioni comuni per la risoluzione dei problemi:

Confermare il fenomeno del fallimento e l'impatto

- Osservare il fenomeno del guasto: osservare in dettaglio il fenomeno specifico del guasto, come qualità di taglio ridotta, velocità instabile, ecc.

- Valutare il grado di impatto: determinare il grado di impatto del guasto sull'efficienza produttiva e sulla qualità del prodotto al fine di formulare piani di risposta corrispondenti.

Controllare lo stato operativo dell'apparecchiatura

- Controllare l'alimentazione elettrica e il sistema di fornitura del gas: assicurarsi che l'alimentazione elettrica del dispositivo sia stabile e che l'erogazione del gas sia normale.

- Controllare i componenti meccanici: controllare se sono presenti anomalie nei componenti meccanici come testine di taglio, binari di guida e sistemi di trasmissione.

Controlla l'ottica

- Controllare la lente ottica: pulire la superficie della lente ottica per assicurarsi che non sia macchiata o usurata.

- Controllare il riflettore: controllare se il riflettore è danneggiato o macchiato per garantire la qualità di trasmissione del raggio laser.

Regolare i parametri di taglio

- Regola la velocità e la potenza di taglio: in base alle diverse caratteristiche e allo spessore del materiale, regolare la velocità di taglio e i parametri di potenza per ottimizzare l'effetto di taglio.

- Regolazione della messa a fuoco: assicurarsi che la messa a fuoco del raggio laser sia regolata correttamente per garantire qualità e velocità di taglio.

Controllare il sistema di controllo

- Controllare il software di controllo: assicurarsi che il software di controllo sia impostato correttamente e che non siano presenti errori nel programma di taglio.

- Controllare la connessione del circuito: verificare se la connessione del circuito del sistema di controllo è buona per evitare guasti causati da problemi di connessione.

Sostituire le parti danneggiate

- Sostituire le parti usurate: come parti della testina di taglio, lenti ottiche, ecc. per garantire il normale funzionamento dell'apparecchiatura.

- Sostituire i componenti elettronici danneggiati: come moduli di potenza, controller, ecc., per garantire il corretto funzionamento dell'impianto elettrico dell'apparecchiatura.

Eseguire test e debug

- Eseguire il test a vuoto: prima del taglio vero e proprio, eseguire un test a vuoto per verificare se tutte le funzioni dell'apparecchiatura sono normali.

- Debug dei parametri di taglio: in base ai risultati del test, regolare i parametri di taglio per ottimizzare l'effetto di taglio.

Registrazione e feedback

- Registrare informazioni sull'errore: registrare i dettagli dell'errore, i passaggi per la risoluzione dei problemi e le soluzioni per riferimento futuro.

- Feedback ai dipartimenti competenti: fornire informazioni sui guasti al reparto di manutenzione dell'apparecchiatura o al produttore per monitorare ulteriormente e risolvere potenziali problemi.

Attraverso le fasi e le soluzioni di risoluzione dei problemi di cui sopra, i guasti delle macchine da taglio laser CO2 possono essere risolti in modo rapido ed efficace e si può garantire il normale funzionamento e l'efficienza produttiva dell'apparecchiatura. Allo stesso tempo, anche la manutenzione regolare e la formazione degli operatori sono misure importanti per prevenire guasti.

Misure preventive e raccomandazioni per la manutenzione

Le misure preventive e le raccomandazioni di manutenzione sono essenziali per garantire il funzionamento della macchina da taglio laser CO2 e prolungare la durata dell'apparecchiatura. Ecco alcune precauzioni comuni e raccomandazioni per la manutenzione:

Pulizia e manutenzione regolari

- Pulizia dei componenti ottici: pulire regolarmente le lenti ottiche e i riflettori per evitare che polvere, olio o sporco compromettano la qualità di trasmissione del raggio laser.

- Pulire l'area di lavoro: mantenere pulita l'area di lavoro per evitare che polvere, corpi estranei, ecc. penetrino nell'attrezzatura e compromettano la qualità di taglio e la durata dell'attrezzatura.

- Lubrificazione dei componenti meccanici: lubrificare e sottoporre a regolare manutenzione i componenti meccanici quali testine di taglio, binari di guida e sistemi di trasmissione per ridurre l'attrito e l'usura.

Ispezione e calibrazione regolari

- Controllare il sistema di alimentazione elettrica e di fornitura del gas: controllare regolarmente il sistema di alimentazione elettrica e di fornitura del gas per garantire una fornitura stabile di energia elettrica e gas.

- Calibrazione dei parametri di taglio: controllare e calibrare regolarmente i parametri di taglio, come velocità di taglio, potenza, lunghezza focale, ecc., per garantire qualità ed efficienza di taglio.

- Controllare il sistema di controllo: controllare regolarmente il software e l'hardware del sistema di controllo per garantire il normale funzionamento e identificare e risolvere potenziali problemi in modo tempestivo.

Operatori della formazione

- Fornire formazione: fornire formazione professionale agli operatori, compreso il funzionamento delle apparecchiature, la manutenzione, il funzionamento sicuro, ecc., per migliorare il loro livello di abilità e le specifiche operative.

- Stabilire procedure operative: stabilire procedure operative standardizzate e procedure operative standard per garantire che gli operatori utilizzino correttamente le apparecchiature in conformità con le procedure e riducano i guasti causati da fattori umani.

Prestare attenzione al funzionamento sicuro

- Rispettare le norme di sicurezza: rispettare rigorosamente le norme operative di sicurezza delle apparecchiature per garantire la sicurezza degli operatori e delle apparecchiature.

- Indossare dispositivi di protezione: gli operatori devono indossare dispositivi di protezione adeguati, come occhiali, guanti, ecc., per ridurre la possibilità di lesioni accidentali.

Aggiornamenti e upgrade delle attrezzature

- Aggiornamento tempestivo delle attrezzature: in base alle effettive esigenze di produzione e allo sviluppo tecnologico, aggiornamento tempestivo delle attrezzature per migliorare l'efficienza produttiva e la qualità del taglio.

- Considera le opzioni di aggiornamento: considera le opzioni di aggiornamento delle apparecchiature come l'aggiunta di funzionalità di automazione, il miglioramento della precisione di taglio, ecc. per soddisfare le mutevoli richieste del mercato.

Attraverso le misure preventive e i suggerimenti di manutenzione di cui sopra, è possibile ridurre efficacemente il tasso di guasto delle macchine da taglio laser CO2 e garantire il normale funzionamento e l'efficienza produttiva delle apparecchiature.

Riassumere

Per riassumere, i problemi comuni di risoluzione dei problemi e le soluzioni per le macchine da taglio laser CO2 coinvolgono vari aspetti ed è necessario considerare in modo completo i fattori meccanici, optoelettronici, elettrici e di altro tipo dell'apparecchiatura. Solo istituendo un meccanismo e un team di risoluzione dei problemi completi e rafforzando le specifiche operative e di manutenzione delle apparecchiature possiamo garantire il normale funzionamento e l'efficienza produttiva del Macchina da taglio laser CO2 e soddisfare le mutevoli esigenze produttive. Ci auguriamo che la guida alla risoluzione dei problemi fornita in questo articolo possa fornire aiuto e guida agli utenti quando riscontrano guasti nella produzione effettiva, in modo che l'apparecchiatura possa sempre mantenere le condizioni migliori e fornire un supporto stabile e affidabile per la produzione.

Informazioni sui contatti

- E-mail: [email protected]

- Skype:[email protected]

- Wechat: +86-19963414011

Indirizzo a cui inviare i materiali di correzione

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Blog correlato