CO2レーザー切断機のトラブルシューティングガイド

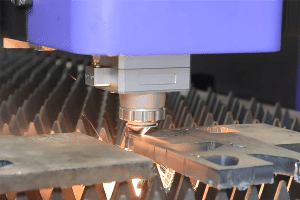

現代の工業生産においては、 CO2レーザー切断機 効率的で精密な切断ツールとして機能します。金属、プラスチック、木材など、さまざまな材料の加工に広く使用されています。ただし、他の機械設備と同様に、CO2 レーザー切断機も時々故障し、生産効率と切断品質に影響を与えます。ユーザーがこれらの問題をよりよく理解して解決できるように、この記事では、CO2 レーザー切断機のトラブルシューティング ガイドを提供し、一般的な障害とその解決策を取り上げ、機器の正常な動作と生産効率を確保します。

この記事では、CO2レーザー切断機の一般的な障害について詳しく説明します。CO2レーザー切断機のトラブルシューティングの重要性、一般的な障害現象、考えられる原因、トラブルシューティングの手順と解決策、効果的な予防策とメンテナンスの推奨事項について説明します。ユーザーが問題に直面したときに迅速かつ正確にトラブルシューティングできるように支援し、それによって生産の継続性と品質の安定性を確保します。

CO2レーザー切断機のトラブルシューティングの重要性

CO2 レーザー切断機は現代の工業生産において重要な役割を果たしており、トラブルシューティングは正常な動作と生産効率を確保する上で非常に重要です。トラブルシューティングの重要性に関する重要なポイントをいくつか紹介します。

- 生産効率の保証: CO2 レーザー切断機の故障により生産ラインが停止し、生産効率が低下する可能性があります。タイムリーで効果的なトラブルシューティングにより、生産中断時間を短縮し、生産の進捗と納期の遵守を確保できます。

- コスト削減: トラブルシューティングにより、不必要な生産の遅延やダウンタイムを回避し、生産コストを削減できます。ダウンタイムが長引くと、生産が失われるだけでなく、追加の修理およびメンテナンス コストが必要になる場合もあります。

- 製品品質の保証: CO2 レーザー切断機の故障は、切断品質の低下につながり、不良品を生産する可能性があります。タイムリーにトラブルシューティングを行うことで、製品品質の安定性と一貫性を確保し、顧客満足度を向上させることができます。

- 機器寿命の延長: 定期的なトラブルシューティングにより、潜在的な問題を適時に検出して修復し、障害のさらなる悪化を回避し、CO2 レーザー切断機の耐用年数を延ばすことができます。

- 安全性の保証: 一部の障害は、オペレーターと機器に安全上の危険を引き起こす可能性があります。トラブルシューティングを通じて、安全上の危険を適時に排除し、オペレーターと機器の安全を確保できます。

したがって、CO2 レーザー切断機のトラブルシューティングの重要性は明らかです。タイムリーかつ効果的なトラブルシューティングによってのみ、機器の正常な動作を確保し、生産効率を向上させ、製品の品質を確保し、機器の寿命を延ばすことができます。

一般的な故障現象と考えられる原因

CO2レーザー切断機 さまざまな材料を切断する過程で、さまざまな故障が発生することがよくあります。これらの故障により、切断品質が低下し、生産効率が低下し、機器の寿命と安全性にさえ影響する可能性があります。以下では、CO2レーザー切断機の一般的な故障現象と考えられる原因を紹介します。

切断品質の低下

障害現象:

- 焦げた部分やバリのある部分が現れる

- 切断面が凹凸がある、波状になっている、または不均一である

考えられる理由:

- 光学レンズが汚れているか摩耗している: 光学レンズは、レーザー光線をワークピースの表面に集束させる重要な部品です。レンズの表面にほこり、油、摩耗があると、レーザー光線の集束効果に影響し、切断品質が低下します。

- 切断速度が速すぎる、または遅すぎる:切断速度は材料の種類と厚さに関係します。速度が速すぎると材料が完全に溶けない可能性があり、速度が遅すぎると切断面の品質が低下します。

- レーザービームの焦点が不正確: レーザービームの焦点が不正確だと、切断点のエネルギー密度が不均一になり、切断面が不均一になったり、端が焼けたりする原因になります。

切断速度が不安定

障害現象:

- 切断速度の突然の変化または変動

- 切断線が不連続であったり、飛び飛びになっている

考えられる理由:

- 不安定な電源: CO2 レーザー切断機には、安定した電源に対する高い要件があります。電源の変動や電圧の不安定さは、レーザー出力に直接影響し、切断速度が不安定になります。

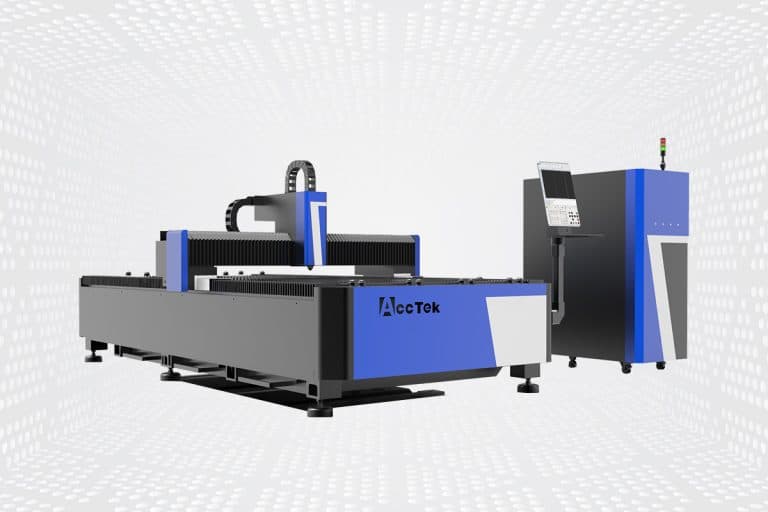

- 光学部品の損傷:光学部品にはミラーやレンズなどがあり、これらが損傷したり汚れたりすると、レーザービームの伝達や集束効果に影響し、切断速度が不安定になります。

- 制御システムの障害: 制御システムの障害により、切断速度の調整が不正確になったり、調整に失敗したりする可能性があり、再調整や故障した部品の交換が必要になる場合があります。

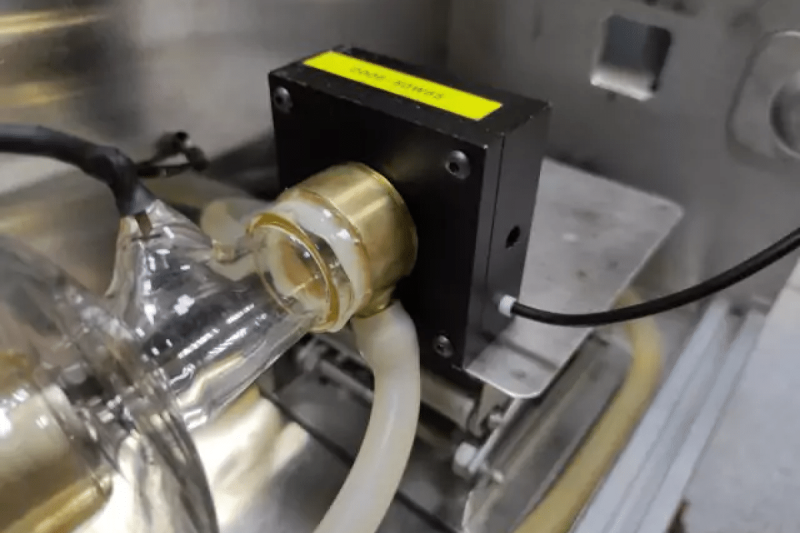

切断ヘッド部品が破損している

障害現象:

- 切断ヘッド部品が著しく摩耗している

- レンズが割れたり外れたりする

考えられる理由:

- 切断ヘッド部品の摩耗: 切断ヘッド部品、特に切断ガスノズルと保護パッドは、長期間の高強度作業によって摩耗します。摩耗が激しいと、切断品質と効率に影響します。

- レンズが破損または外れている:レンズは光学レンズの重要な部分であり、破損または外れると、レーザー光線の透過および集束効果に直接影響し、切断品質が低下します。

ガス供給問題

障害現象:

- 切断品質の低下

- 切断速度が不安定

考えられる理由:

- 不安定なガスの流れ: 切断プロセス中、ガスノズルによって注入されるガスの流れは安定した状態を保つ必要があります。そうでないと、切断品質に影響が出ます。

- 異常なガス圧: ガス供給システム内の異常な圧力によりガスの流れが不安定になり、切断品質と速度に影響します。

- 上記は、CO2 レーザー切断機の一般的な故障の一部にすぎません。オペレーターにとって、タイムリーな特定とトラブルシューティングは、安定した機器の動作と生産効率を確保するための鍵です。したがって、故障の考えられる原因とそれに対応する解決策を理解することは、CO2 レーザー切断機の正常な動作を維持するために不可欠です。

CO2 レーザー切断機は、さまざまな材料を切断する過程でさまざまな故障に遭遇することがよくあります。これらの故障は、切断品質の低下、生産効率の低下、さらには機器の寿命と安全性に影響を及ぼす可能性があります。以下では、CO2 レーザー切断機の一般的な故障現象と考えられる原因を紹介します。

トラブルシューティングの手順と一般的な解決策

CO2 レーザー切断機が故障した場合、タイムリーなトラブルシューティングが機器の正常な動作を保証する鍵となります。デバイスをできるだけ早く再起動して稼働させるには、一般的なトラブルシューティングの手順と解決策を次に示します。

故障現象と影響を確認する

- 障害現象の観察:切断品質の低下、速度の不安定化など、障害の具体的な現象を詳細に観察します。

- 影響度の評価: 障害が生産効率と製品品質に与える影響度を判断し、対応する対応計画を策定します。

機器の動作状態を確認する

- 電源とガス供給システムを確認します。デバイスへの電源が安定しており、ガス供給が正常であることを確認します。

- 機械部品の点検:切断ヘッド、ガイドレール、伝達システムなどの機械部品に異常がないか点検します。

光学系をチェックする

- 光学レンズを確認する: 光学レンズの表面を清掃して、汚れや摩耗がないことを確認します。

- 反射鏡を確認する: レーザー光線の伝送品質を確保するために、反射鏡が損傷または汚れていないかどうかを確認します。

切断パラメータを調整する

- 切断速度と電力の調整: 材料のさまざまな特性と厚さに応じて、切断速度と電力のパラメータを調整し、切断効果を最適化します。

- 焦点を調整する: 切断の品質と速度を確保するために、レーザー ビームの焦点が正しく調整されていることを確認します。

制御システムを確認する

- 制御ソフトウェアを確認します。制御ソフトウェアが正しくセットアップされ、切断プログラムにエラーがないことを確認します。

- 回路接続を確認する: 接続の問題による障害を回避するために、制御システムの回路接続が良好かどうかを確認します。

損傷した部品を交換する

- 機器の正常な動作を確保するために、切断ヘッド部品、光学レンズなどの摩耗した部品を交換します。

- 電源モジュール、コントローラーなどの損傷した電子部品を交換して、機器の電気システムが正常に動作することを確認します。

テストとデバッグを実行する

- 無負荷テストを実行する: 実際の切断の前に、無負荷テストを実行して、機器のすべての機能が正常かどうかを確認します。

- 切断パラメータのデバッグ: テスト結果に応じて、切断パラメータを調整し、切断効果を最適化します。

記録とフィードバック

- 障害情報を記録する: 将来の参照用に、障害の詳細、トラブルシューティングの手順、および解決策を記録します。

- 関連部門へのフィードバック: 潜在的な問題をさらに追跡して解決するために、障害情報を機器保守部門または製造元にフィードバックします。

上記のトラブルシューティング手順と解決策により、CO2レーザー切断機の故障を迅速かつ効果的に解決し、機器の正常な動作と生産効率を確保できます。同時に、定期的なメンテナンスとオペレーターのトレーニングも、故障を防ぐための重要な対策です。

予防措置とメンテナンスの推奨事項

CO2 レーザー切断機のメンテナンス操作を確実にし、機器の寿命を延ばすには、予防措置とメンテナンスの推奨事項が不可欠です。一般的な予防措置とメンテナンスの推奨事項を以下に示します。

定期的な清掃とメンテナンス

- 光学部品の清掃: ほこり、油、汚れがレーザー光線の伝送品質に影響を与えないように、光学レンズと反射鏡を定期的に清掃してください。

- 作業エリアを清潔に保つ: 作業エリアを清潔に保ち、ほこりや異物などが機器内に入り込んで切断品質や機器寿命に影響を与えないようにします。

- 機械部品の潤滑: 切削ヘッド、ガイド レール、伝達システムなどの機械部品を定期的に潤滑してメンテナンスし、摩擦と摩耗を減らします。

定期的な検査と校正

- 電源とガス供給システムを確認する: 電源とガスの安定した供給を確保するために、電源とガス供給システムを定期的に確認してください。

- 切断パラメータの調整: 切断速度、電力、焦点距離などの切断パラメータを定期的に確認および調整して、切断の品質と効率を確保します。

- 制御システムのチェック: 制御システムのソフトウェアとハードウェアを定期的にチェックして正常な動作を確保し、潜在的な問題を適時に特定して解決します。

オペレーターのトレーニング

- トレーニングの提供: 機器の操作、メンテナンス、安全な操作などを含む専門的なトレーニングをオペレーターに提供し、スキルレベルと操作仕様を向上させます。

- 操作手順を確立する: 標準化された操作手順と標準操作手順を確立して、オペレーターが手順に従って機器を正しく操作し、人的要因による故障を減らすようにします。

安全な操作に注意してください

- 安全規制の遵守: オペレーターと機器の安全を確保するために、機器の安全操作規制を厳守します。

- 保護具を着用する: 偶発的な怪我の可能性を減らすために、作業者はゴーグル、手袋などの適切な保護具を着用する必要があります。

機器の更新とアップグレード

- 設備のタイムリーな更新:実際の生産ニーズと技術開発に応じて、設備をタイムリーに更新し、生産効率と切断品質を向上させます。

- アップグレード オプションを検討する: 変化する市場の需要を満たすために、自動化機能の追加、切断精度の向上などの機器のアップグレード オプションを検討します。

上記の予防措置とメンテナンスの提案により、CO2 レーザー切断機の故障率を効果的に低減し、機器の正常な動作と生産効率を保証することができます。

要約する

まとめると、CO2レーザー切断機の一般的なトラブルシューティングの問題と解決策にはさまざまな側面があり、機械、光電子、電気などの機器の要素を総合的に考慮する必要があります。完全なトラブルシューティングメカニズムとチームを確立し、機器のメンテナンスと操作仕様を強化することによってのみ、機器の正常な動作と生産効率を確保できます。 CO2レーザー切断機 変化する生産ニーズに対応します。この記事で紹介するトラブルシューティング ガイドが、実際の生産で障害が発生したときにユーザーにヘルプとガイダンスを提供し、機器が常に最良の状態を維持し、生産に安定した信頼性の高いサポートを提供できることを願っています。

連絡先

- 電子メール:[email protected]

- Skype:[email protected]

- 微信: +86-19963414011

校正資料送付先

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

関連ブログ

レーザー切断は製造の効率と生産性をどのように向上させるのでしょうか?

レーザーマーキングを行う際にはどのような安全上の注意が必要ですか?

レーザー切断は製造の効率と生産性をどのように向上させるのでしょうか?

レーザーマーキングを行う際にはどのような安全上の注意が必要ですか?