CO2レーザー切断機のエネルギー消費量と電力要件

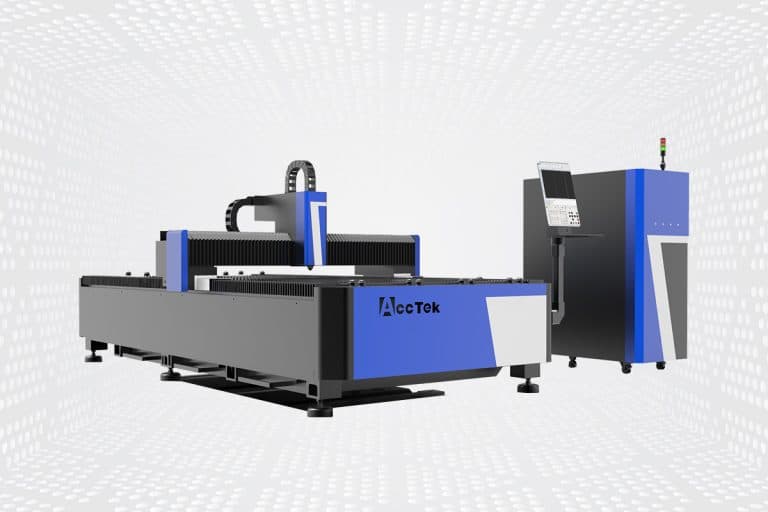

現代の製造業では、 CO2レーザー切断機 は、金属加工、製造などの分野で広く使用されています。これらの高効率の切断ツールは、動作中に大量のエネルギーを消費します。 CO2レーザー切断機のエネルギー消費量は、切断される材料の種類、厚さ、形状、および切断速度やレーザー出力などのパラメータを含むいくつかの要因によって異なります。その中でも、CO2レーザー切断機のエネルギー消費量と電力要件は、その運用コストと効率に影響を与える重要な要素です。この記事では、CO2レーザー切断機のエネルギー消費量と電力要件に焦点を当てます。切断パラメータを合理的に制御し、適切なレーザー出力を選択し、エネルギー利用効率を改善することにより、生産効率を向上させ、市場の需要をよりよく満たすことができます。

CO2レーザー切断機の動作原理

CO2 レーザー切断機は、CO2 (二酸化炭素) レーザー発生器から放出される高エネルギー ビームを使用して切断します。その仕組みは次のとおりです。

- レーザー ジェネレーターはレーザー ビームを生成します。まず、CO2 レーザー ジェネレーターは、電流でガス (通常は二酸化炭素) を励起してレーザー ビームを生成します。これらのレーザー ビームの波長は通常 10.6 ミクロンで、ほとんどの金属および非金属材料の切断に適しています。

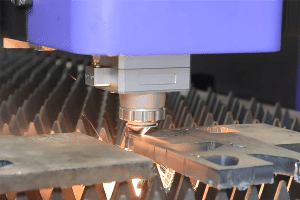

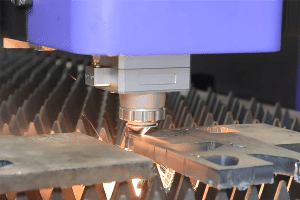

- ビームの集束: レンズ システムを通じて、レーザー ビームは高エネルギー密度のスポットに集束されます。集束されたビームは非常にエネルギーが強く、材料の表面を溶融または蒸発する温度まで加熱できます。

- 材料の切断: レーザービームを集束させた後、加工する材料の表面に正確に照射します。レーザービームが材料の表面と相互作用すると、材料は光エネルギーを吸収し、急速に高温になります。高温になると、材料の表面が溶けたり蒸発したりし始めます。

- ガス注入アシスト: 通常、CO2 レーザー切断機は、窒素や酸素などのガス注入システムも利用して、溶融または気化した材料を吹き飛ばし、切断領域をクリアに保つのに役立ちます。

- 切断輪郭の形成: ワークピースまたはレーザー ヘッドを移動することにより、レーザー ビームが所定の軌道に沿って材料を切断し、必要な切断輪郭を形成します。

これらの手順により、CO2 レーザー切断機はさまざまな材料を効率的かつ正確に切断することができ、製造業などの分野で広く使用されています。

CO2レーザー切断機のエネルギー消費と電力に影響を与える要因

CO2 レーザー切断機のエネルギー消費と電力要件は、切断機のエネルギー消費と動作効率に直接影響を与える多くの要因の影響を受けます。主な影響要因は次のとおりです。

- 切断材料の種類と厚さ: 材料の種類と厚さによって、CO2 レーザー切断機のエネルギー消費要件が異なります。通常、厚い材料を切断するには、完全に貫通するためにより多くのエネルギーが必要となり、より多くの電力を消費します。さらに、材料によってはレーザーの吸収率が異なり、切断効率に影響する場合があります。

- 切断速度: 切断速度とは、レーザー切断ヘッドがワークピースの表面上で移動する速度を指します。切断速度を上げると生産性が向上しますが、エネルギー消費も増加します。通常、切断速度が速いほど、安定した切断プロセスを維持するために多くのエネルギーが必要になります。

- レーザー出力: レーザー出力とは、CO2 レーザー発生器によって生成されるレーザー ビームのエネルギーを指します。高出力レーザーは材料表面をより速く加熱するため、厚い材料の加工や素早い切断によく使用されます。ただし、高出力レーザーはより多くのエネルギーを消費するため、切断機のエネルギー消費量も増加します。

- レーザー ジェネレータの効率: レーザー ジェネレータの効率は、エネルギー利用効率に直接影響します。効率的なレーザー ジェネレータは、より多くの電気エネルギーをレーザー エネルギーに変換できるため、エネルギーの無駄が減ります。したがって、CO2 レーザー切断機を選択するときは、レーザー ジェネレータの効率とそれが全体的なエネルギー消費に与える影響を考慮する必要があります。

- 補助ガスの使用: CO2 レーザー切断機は通常、切断プロセスを支援するために窒素や酸素などの補助ガスを使用します。これらのガスは、切断領域から溶融または気化した材料を吹き飛ばすだけでなく、切断品質と速度も向上させます。ただし、補助ガスを使用するとエネルギー消費も増加します。

つまり、CO2 レーザー切断機のエネルギー消費と電力要件は、多くの要因の影響を受けます。これらの影響要因を理解し、対応する対策を講じることで、企業は生産コストを削減し、生産効率を向上させ、市場の需要をより適切に満たすことができます。

CO2レーザー切断機のエネルギー消費量評価

CO2 レーザー切断機のエネルギー消費量を評価するには、次の点を考慮する必要があります。

- エネルギー消費: まず、通常の動作条件下で CO2 レーザー切断機が消費するエネルギー量を評価する必要があります。これには、電気やガスなどの補助エネルギーの消費が含まれます。これは、切断機の電力使用量とガス消費量を監視することで評価できます。

- 切断材料の効率: 異なる材料の切断プロセスでは、消費するエネルギー量が異なります。したがって、異なる種類や厚さの材料を切断する際のエネルギー消費量を評価する必要があります。通常、より厚い材料やより硬い材料を切断すると、より多くのエネルギーを消費します。

- 生産効率: CO2 レーザー切断機の生産効率もエネルギー消費に直接影響します。高効率切断機は、より短い期間でより多くの切断作業を完了できるため、エネルギー消費を削減できます。したがって、切断機の生産効率と、異なる生産バッチでのエネルギー消費を評価する必要があります。

- レーザー発生器の効率:レーザー発生器は CO2 レーザー切断機のコア部品であり、その効率はエネルギー利用効率に直接影響します。レーザー発生器のエネルギー変換効率と、さまざまな電力でのエネルギー消費量を評価する必要があります。高効率レーザー発生器は、より多くの電気エネルギーをレーザーエネルギーに変換できるため、エネルギーの無駄を減らすことができます。

- システム最適化:システム最適化と技術改善により、CO2レーザー切断機のエネルギー消費を削減できます。たとえば、切断パラメータの最適化、レーザー発生器の設計改善、補助ガス利用効率の向上などの対策により、エネルギー消費を削減できます。したがって、さまざまな最適化対策がエネルギー消費に与える影響を評価し、適切な最適化ソリューションを選択する必要があります。

したがって、CO2レーザー切断機のエネルギー消費量評価では、多くの側面を考慮する必要があります。総合的な評価と上記の対応する対策を講じることで、CO2レーザー切断機のエネルギー消費量を削減し、エネルギー効率を向上させ、生産コストを削減できます。

CO2レーザー切断機の電力要件と調整

CO2 レーザー切断機の電力要件と調整は、切断効率とコストに影響を与える重要な要素の一部です。以下は、その電力要件と調整についての説明です。

電力要件

CO2 レーザー切断機の電力要件は、切断能力と速度に直接影響します。一般的に、高出力のレーザーは材料表面をより速く加熱するため、切断速度が速くなり、生産性が向上します。ただし、高出力レーザーはエネルギー消費量と設備コストも高くなります。したがって、企業は生産ニーズ、材料特性、予算を考慮して適切なレーザー出力を決定する必要があります。

素材の種類と厚さ

材料の種類や厚さによって、必要なレーザー出力は異なります。一般的に、より厚い材料や硬い材料を切断するには、効果的な切断を実現するために、より高い出力のレーザーが必要です。したがって、CO2 レーザー切断機を選択するときは、生産で一般的に使用される材料の種類と厚さを考慮し、ニーズに応じて適切な出力を選択する必要があります。

調整方法

CO2レーザー切断機には通常、さまざまな材料や切断要件を満たすために出力を調整する機能があります。レーザー出力の調整は、レーザー発生器の動作パラメータを調整するか、切断パラメータを変更することで実現できます。たとえば、レーザー出力のパワーは、レーザー発生器の電流またはパルス周波数を調整することで変更できます。また、切断パラメータは、切断速度と焦点距離を調整することで調整できます。このようにして、実際のニーズに応じて切断機のパワーを柔軟に調整し、最高の切断効果とエネルギー効率を実現できます。

自動化制御

一部の高度な CO2 レーザー切断機には、事前に設定された切断計画に従って出力と切断パラメータを自動的に調整できる自動制御機能があります。この自動制御により、さまざまなワークピースと切断要件に応じてレーザー出力をリアルタイムで調整できるため、生産効率と切断品質が向上し、エネルギー節約が最大化されます。

要約すると、CO2 レーザー切断機の電力要件と調整は、切断効率とコストに影響を与える重要な要素です。CO2 レーザー切断機の電力要件を適切に調整して満たすことで、CO2 レーザー切断機の最高のパフォーマンスとエネルギー効率を実現できます。

省エネ技術と対策

CO2レーザー切断機の分野では、エネルギー消費の削減、生産効率の向上、コスト削減のために、省エネ技術と対策を採用することが重要です。一般的な省エネ技術と対策は次のとおりです。

- 効率的なレーザー ジェネレータの選択: 効率的な CO2 レーザー ジェネレータを選択することは、エネルギー節約における重要なステップの 1 つです。効率的なレーザー ジェネレータは、より多くの電気エネルギーをレーザー エネルギーに変換し、エネルギーの無駄を減らすことができます。

- 切断パラメータの最適化: 切断パラメータを最適化することで、より効率的な切断プロセスを実現し、エネルギー消費を削減できます。たとえば、切断速度、焦点距離、レーザー出力などのパラメータを調整して、さまざまな材料や厚さの切断ニーズに合わせて、エネルギー消費を最小限に抑えることができます。

- インテリジェント制御システム: インテリジェント制御システムは、CO2 レーザー切断機の正確な制御と最適な調整を実現し、省エネを実現します。これらのシステムは、切断タスクと材料特性に基づいてレーザー出力、切断速度、およびその他のパラメータを自動的に調整し、最適な切断結果とエネルギー効率を実現します。

- 廃棄物の再利用:切断工程で発生した廃棄物を効果的に収集し、再利用します。例えば、廃棄物をリサイクルして加工したり、原材料として再利用したりすることで、新しい材料の需要を減らし、エネルギー消費と環境汚染を減らすことができます。

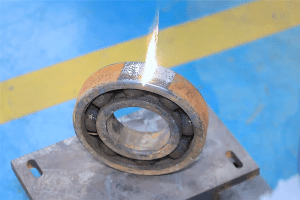

- 定期的なメンテナンスと保守: CO2 レーザー切断機を定期的にメンテナンスして保守することで、正常な動作と効率的な作業を確保できます。摩耗した部品を速やかに交換し、機器を清掃し、システムを調整することで、エネルギー消費を削減し、機器の寿命を延ばすことができます。

- 従業員の教育と意識向上:従業員の省エネ意識とスキルレベルを向上させることで、省エネ対策の効果的な実施を促進し、エネルギー消費量とコストを削減できます。

まとめると、上記の省エネ技術と対策を採用することで、CO2レーザー切断機のエネルギー消費を効果的に削減し、生産効率を向上させ、コストを削減し、持続可能な開発と環境に優しい生産を実現できます。

要約する

まとめると、エネルギー消費と電力要件は CO2レーザー切断機 注意を払う必要がある技術指標です。CO2レーザー切断機を使用する場合、エネルギー消費量と電力要件を理解することが重要です。これらのパラメータは、機器の運用コストと効率に直接影響します。

これらのパラメータを理解して総合的に活用し、実際のニーズに応じて合理的に設定することで、効率的で省エネな切断プロセスを実現します。これにより、設備の生産効率が向上するだけでなく、エネルギー消費と運用コストが削減され、工業生産の持続可能な発展が促進されます。今後の開発では、CO2レーザー切断機業界に画期的な進歩をもたらす、より革新的な技術の出現を期待しています。

連絡先

- 電子メール:[email protected]

- Skype:[email protected]

- 微信: +86-19963414011

校正資料送付先

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

関連ブログ

レーザー切断は製造の効率と生産性をどのように向上させるのでしょうか?

レーザーマーキングを行う際にはどのような安全上の注意が必要ですか?

レーザー切断は製造の効率と生産性をどのように向上させるのでしょうか?

レーザーマーキングを行う際にはどのような安全上の注意が必要ですか?