Przewodnik rozwiązywania problemów z maszyną do cięcia laserem CO2

We współczesnej produkcji przemysłowej, Maszyna do cięcia laserem CO2 służy jako wydajne i precyzyjne narzędzie tnące. Jest szeroko stosowany w obróbce różnych materiałów, w tym metalu, tworzyw sztucznych i drewna. Jednakże, jak każdy sprzęt mechaniczny, maszyny do cięcia laserem CO2 czasami ulegają awariom, co wpływa na wydajność produkcji i jakość cięcia. Aby pomóc użytkownikom lepiej zrozumieć i rozwiązać te problemy, w tym artykule zamieszczono przewodnik rozwiązywania problemów z maszyną do cięcia laserem CO2, opisujący typowe usterki i ich rozwiązania w celu zapewnienia normalnego działania i wydajności produkcyjnej sprzętu.

W tym artykule zagłębimy się w typowe usterki maszyn do cięcia laserem CO2, w tym wyjaśnimy znaczenie rozwiązywania problemów z maszynami do cięcia laserem CO2, typowe zjawiska usterek i możliwe przyczyny, kroki i rozwiązania rozwiązywania problemów, a także skuteczne środki zapobiegawcze i zalecenia dotyczące konserwacji . Pomagaj użytkownikom szybko i dokładnie rozwiązywać pojawiające się problemy, zapewniając w ten sposób ciągłość produkcji i stabilność jakości.

Spis treści

Znaczenie rozwiązywania problemów z maszynami do cięcia laserem CO2

Maszyny do cięcia laserem CO2 odgrywają istotną rolę w nowoczesnej produkcji przemysłowej, a rozwiązywanie problemów ma ogromne znaczenie dla zapewnienia ich normalnej pracy i wydajności produkcyjnej. Oto kilka kluczowych punktów dotyczących znaczenia rozwiązywania problemów:

- Gwarancja efektywności produkcji: Awaria wycinarki laserowej CO2 może skutkować przestojem linii produkcyjnej, co skutkuje spadkiem efektywności produkcji. Terminowe i skuteczne rozwiązywanie problemów może skrócić czas przerw w produkcji i zapewnić dotrzymanie postępów produkcji i terminów dostaw.

- Oszczędności: Rozwiązywanie problemów może obniżyć koszty produkcji, unikając niepotrzebnych opóźnień i przestojów w produkcji. Długie przestoje nie tylko powodują utratę produkcji, ale mogą również wymagać dodatkowych kosztów napraw i konserwacji.

- Gwarancja jakości produktu: Awaria wycinarki laserowej CO2 może prowadzić do obniżenia jakości cięcia i powstania wadliwych produktów. Dzięki szybkiemu rozwiązywaniu problemów można zapewnić stabilność i spójność jakości produktów oraz poprawić zadowolenie klientów.

- Wydłużenie żywotności sprzętu: Regularne rozwiązywanie problemów może wykryć i naprawić potencjalne problemy na czas, uniknąć dalszego pogarszania się usterek i przedłużyć żywotność maszyny do cięcia laserem CO2.

- Gwarancja bezpieczeństwa: Niektóre usterki mogą powodować zagrożenie bezpieczeństwa operatorów i sprzętu. Dzięki rozwiązywaniu problemów można na czas wyeliminować zagrożenia bezpieczeństwa, aby zapewnić bezpieczeństwo operatorów i sprzętu.

Dlatego znaczenie rozwiązywania problemów z maszynami do cięcia laserem CO2 jest oczywiste. Tylko poprzez terminowe i skuteczne rozwiązywanie problemów możemy zapewnić normalne działanie sprzętu, poprawić wydajność produkcji, zapewnić jakość produktu i przedłużyć żywotność sprzętu.

Typowe zjawiska usterek i możliwe przyczyny

Wycinarki laserowe CO2 często napotykają różne awarie w procesie cięcia różnych materiałów. Awarie te mogą prowadzić do obniżenia jakości cięcia, zmniejszenia wydajności produkcji, a nawet wpłynąć na żywotność i bezpieczeństwo sprzętu. Poniżej przedstawiono typowe zjawiska usterek i możliwe przyczyny maszyn do cięcia laserem CO2:

Obniżona jakość cięcia

Zjawisko usterki

- Pojawiają się przypalone lub zadziorne krawędzie.

- Powierzchnia cięcia jest nierówna, pofałdowana lub nierówna.

Możliwe przyczyny

- Soczewka optyczna jest brudna lub zużyta: Soczewka optyczna jest kluczowym elementem skupiającym wiązkę lasera na powierzchni przedmiotu obrabianego. Gdy powierzchnia soczewki jest narażona na działanie kurzu, oleju lub zużycia, wpływa to na efekt skupienia wiązki lasera, powodując pogorszenie jakości cięcia.

- Prędkość cięcia jest za duża lub za mała: Prędkość cięcia zależy od rodzaju i grubości materiału. Jeśli prędkość jest zbyt duża, materiał może nie zostać całkowicie stopiony, a jeśli prędkość jest zbyt mała, jakość powierzchni cięcia ulegnie pogorszeniu.

- Niedokładne skupienie wiązki lasera: Jeśli skupienie wiązki lasera jest niedokładne, gęstość energii w punkcie cięcia jest nierówna, co powoduje nierówną powierzchnię cięcia lub przypalenie krawędzi.

Niestabilna prędkość skrawania

Zjawisko usterki

- Nagłe zmiany lub wahania prędkości cięcia.

- Linie cięcia są nieciągłe lub mają skoki.

Możliwe przyczyny

- Niestabilne zasilanie: maszyny do cięcia laserem CO2 mają wysokie wymagania dotyczące stabilnego zasilania. Wahania zasilania lub niestabilność napięcia będą miały bezpośredni wpływ na moc wyjściową lasera, powodując niestabilną prędkość cięcia.

- Uszkodzenia elementów optycznych: Do elementów optycznych zaliczają się lustra i soczewki. Jeśli którykolwiek z nich zostanie uszkodzony lub zabrudzony, będzie to miało wpływ na transmisję i efekt skupienia wiązki lasera, co spowoduje niestabilną prędkość cięcia.

- Awaria systemu sterowania: Awaria systemu sterowania może skutkować niedokładną lub nieudaną regulacją prędkości cięcia, wymagającą ponownej kalibracji lub wymiany uszkodzonych części.

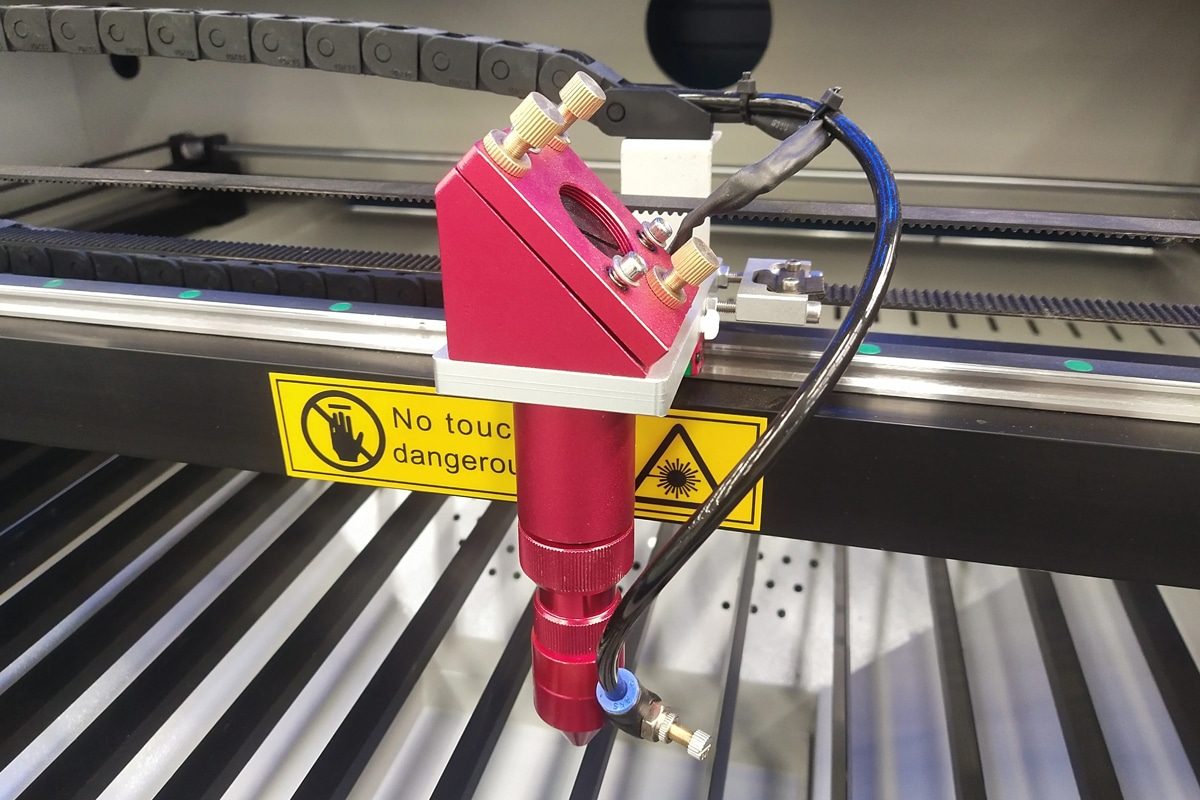

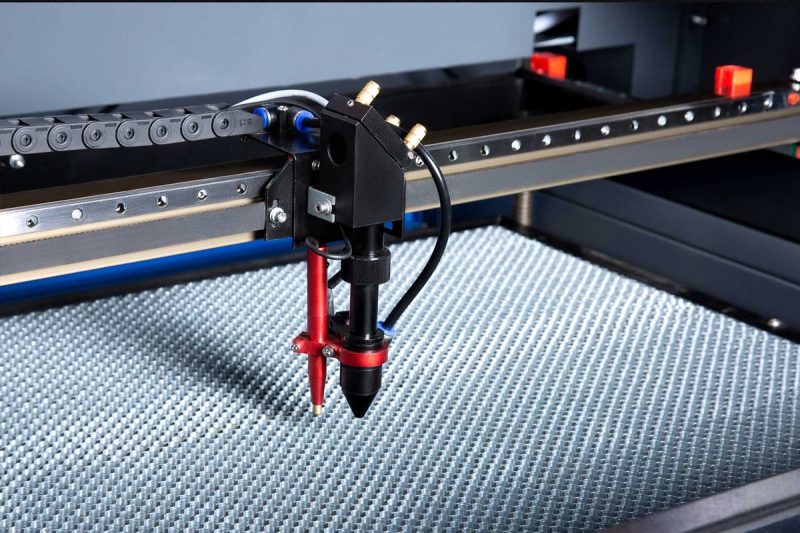

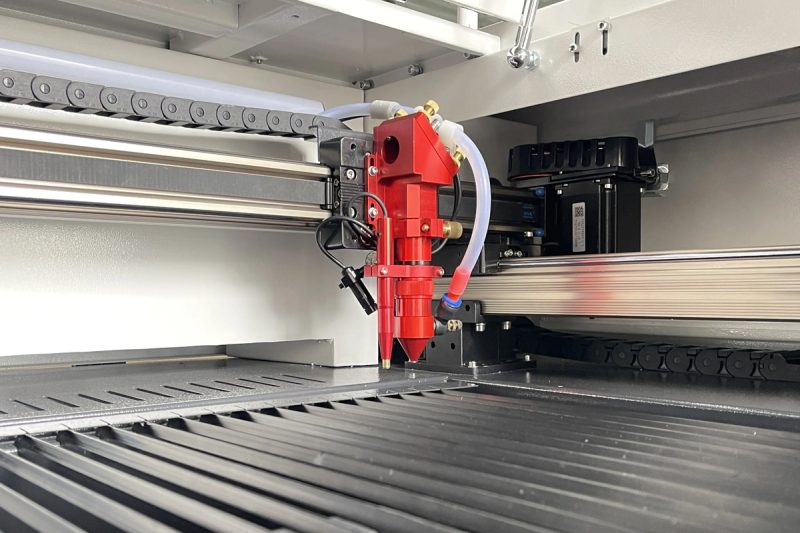

Uszkodzone części głowicy tnącej

Zjawisko usterki

- Części głowicy tnącej są mocno zużyte.

- Soczewki są popękane lub odpadają.

Zjawisko usterki

- Zużycie elementów głowicy tnącej: Elementy głowicy tnącej ulegną zużyciu w wyniku długotrwałej pracy o dużej intensywności, zwłaszcza dysza gazu tnącego i podkładka ochronna. Poważne zużycie będzie miało wpływ na jakość i wydajność cięcia.

- Soczewka jest uszkodzona lub odłączona: Soczewka jest ważną częścią soczewki optycznej. Uszkodzenie lub odłączenie ma bezpośredni wpływ na transmisję i skupienie wiązki lasera, co skutkuje obniżeniem jakości cięcia.

Problemy z dostawą gazu

Zjawisko usterki

- Obniżona jakość cięcia.

- Prędkość skrawania jest niestabilna.

Zjawisko usterki

- Niestabilny przepływ gazu: Podczas procesu cięcia przepływ gazu wtryskiwany przez dyszę gazową musi pozostać stabilny, w przeciwnym razie będzie to miało wpływ na jakość cięcia.

- Nieprawidłowe ciśnienie gazu: Nieprawidłowe ciśnienie w układzie zasilania gazem spowoduje niestabilny przepływ gazu i wpłynie na jakość i prędkość cięcia.

- Wymienione powyżej to tylko niektóre z typowych usterek maszyn do cięcia laserem CO2. Dla operatorów terminowa identyfikacja i rozwiązywanie problemów są kluczem do zapewnienia stabilnej pracy sprzętu i wydajności produkcji. Dlatego zrozumienie możliwych przyczyn awarii i odpowiednich rozwiązań jest kluczowe dla utrzymania normalnej pracy maszyny do cięcia laserem CO2.

Wymienione powyżej to tylko niektóre z typowych usterek maszyn do cięcia laserem CO2. Dla operatorów terminowa identyfikacja i rozwiązywanie problemów są kluczem do zapewnienia stabilnej pracy sprzętu i wydajności produkcji. Dlatego zrozumienie możliwych przyczyn awarii i odpowiednich rozwiązań jest kluczowe dla utrzymania normalnej pracy maszyny do cięcia laserem CO2.

Kroki rozwiązywania problemów i typowe rozwiązania

Po awarii maszyny do cięcia laserem CO2, terminowe rozwiązywanie problemów jest kluczem do zapewnienia normalnej pracy sprzętu. Aby jak najszybciej przywrócić działanie urządzenia, poniżej przedstawiono typowe kroki i rozwiązania rozwiązywania problemów:

Potwierdź zjawisko i skutki awarii

- Obserwuj zjawisko usterki: Przyjrzyj się szczegółowo konkretnemu zjawisku usterki, takie jak obniżona jakość cięcia, niestabilna prędkość itp.

- Ocena stopnia wpływu: Określ stopień wpływu usterki na wydajność produkcji i jakość produktu w celu sformułowania odpowiednich planów reakcji.

Sprawdź stan działania sprzętu

- Sprawdź zasilanie i system zasilania gazem: Upewnij się, że zasilanie urządzenia jest stabilne, a zasilanie gazem normalne.

- Sprawdź elementy mechaniczne: Sprawdź, czy nie występują żadne nieprawidłowości w elementach mechanicznych, takich jak głowice tnące, szyny prowadzące i układy przeniesienia napędu.

Sprawdź optykę

- Sprawdź soczewkę optyczną: Oczyść powierzchnię soczewki optycznej, aby upewnić się, że nie jest poplamiona lub zużyta.

- Sprawdź reflektor: Sprawdź, czy reflektor nie jest uszkodzony lub zabrudzony, aby zapewnić jakość transmisji wiązki lasera.

Dostosuj parametry cięcia

- Dostosuj prędkość i moc cięcia: W zależności od różnych właściwości i grubości materiału dostosuj prędkość cięcia i parametry mocy, aby zoptymalizować efekt cięcia.

- Dostosuj ostrość: Upewnij się, że ostrość wiązki lasera jest prawidłowo ustawiona, aby zapewnić jakość i szybkość cięcia.

Sprawdź system sterowania

- Sprawdź oprogramowanie sterujące: Upewnij się, że oprogramowanie sterujące jest poprawnie skonfigurowane i nie ma błędów w programie cięcia.

- Sprawdź połączenie obwodu: Sprawdź, czy połączenie obwodu układu sterowania jest dobre, aby uniknąć awarii spowodowanych problemami z połączeniem.

Wymienić uszkodzone części

- Wymień zużyte części: takie jak części głowicy tnącej, soczewki optyczne itp., aby zapewnić normalne działanie sprzętu.

- Wymień uszkodzone elementy elektroniczne: takie jak moduły mocy, sterowniki itp., aby mieć pewność, że układ elektryczny urządzenia działa prawidłowo.

Wykonaj testowanie i debugowanie

- Przeprowadź test bez obciążenia: Przed właściwym cięciem przeprowadź test bez obciążenia, aby sprawdzić, czy wszystkie funkcje urządzenia działają prawidłowo.

- Debugowanie parametrów cięcia: Zgodnie z wynikami testu dostosuj parametry cięcia, aby zoptymalizować efekt cięcia.

Nagrywanie i opinia

- Zapisz informacje o usterce: Zapisz szczegóły usterki, kroki rozwiązywania problemów i rozwiązania do wykorzystania w przyszłości.

- Informacje zwrotne dla odpowiednich działów: Przekaż informacje o błędach działowi konserwacji sprzętu lub producentowi w celu dalszego śledzenia i rozwiązywania potencjalnych problemów.

Dzięki powyższym krokom i rozwiązaniom rozwiązywania problemów awarie maszyn do cięcia laserem CO2 można rozwiązać szybko i skutecznie, a także zapewnić normalne działanie i wydajność produkcji sprzętu. Jednocześnie regularna konserwacja i szkolenie operatorów są również ważnymi środkami zapobiegającymi awariom.

Środki zapobiegawcze i zalecenia dotyczące konserwacji

Środki zapobiegawcze i zalecenia dotyczące konserwacji są niezbędne, aby zapewnić prawidłowe działanie maszyny do cięcia laserem CO2 i przedłużyć żywotność sprzętu. Oto kilka typowych środków ostrożności i zaleceń dotyczących konserwacji:

Regularne czyszczenie i konserwacja

- Czyść elementy optyczne: Regularnie czyść soczewki optyczne i reflektory, aby zapobiec wpływowi kurzu, oleju lub brudu na jakość transmisji wiązki lasera.

- Oczyść obszar roboczy: Utrzymuj obszar roboczy w czystości, aby zapobiec przedostawaniu się kurzu, ciał obcych itp. do urządzenia i wpływaniu na jakość cięcia i żywotność sprzętu.

- Smaruj elementy mechaniczne: Regularnie smaruj i konserwuj elementy mechaniczne, takie jak głowice tnące, szyny prowadzące i układy przekładni, aby zmniejszyć tarcie i zużycie.

Regularna kontrola i kalibracja

- Sprawdź system zasilania i zasilania gazem: Regularnie sprawdzaj system zasilania i zasilania gazem, aby zapewnić stabilne dostawy prądu i gazu.

- Kalibracja parametrów cięcia: Regularnie sprawdzaj i kalibruj parametry cięcia, takie jak prędkość cięcia, moc, ogniskowa itp., aby zapewnić jakość i wydajność cięcia.

- Sprawdź system sterowania: Regularnie sprawdzaj oprogramowanie i sprzęt systemu sterowania, aby zapewnić normalne działanie oraz szybko identyfikuj i rozwiązuj potencjalne problemy.

Szkolenie operatorów

- Zapewnij szkolenie: zapewnij operatorom profesjonalne szkolenie, obejmujące obsługę sprzętu, konserwację, bezpieczną obsługę itp., w celu podniesienia ich poziomu umiejętności i specyfikacji operacyjnych.

- Ustanów procedury operacyjne: Ustanów standardowe procedury operacyjne i standardowe procedury operacyjne, aby zapewnić, że operatorzy obsługują sprzęt prawidłowo, zgodnie z procedurami i ograniczają awarie spowodowane czynnikami ludzkimi.

Zwróć uwagę na bezpieczną obsługę

- Przestrzegaj przepisów bezpieczeństwa: Ściśle przestrzegaj przepisów bezpieczeństwa pracy sprzętu, aby zapewnić bezpieczeństwo operatorów i sprzętu.

- Nosić sprzęt ochronny: Operatorzy powinni nosić odpowiedni sprzęt ochronny, taki jak okulary, rękawice itp., aby zmniejszyć ryzyko przypadkowych obrażeń.

Aktualizacje i ulepszenia sprzętu

- Terminowa aktualizacja sprzętu: Zgodnie z rzeczywistymi potrzebami produkcyjnymi i rozwojem technologicznym, terminowa aktualizacja sprzętu w celu poprawy wydajności produkcji i jakości cięcia.

- Rozważ opcje modernizacji: Rozważ opcje modernizacji sprzętu, takie jak dodanie funkcji automatyzacji, poprawa dokładności cięcia itp., aby sprostać zmieniającym się wymaganiom rynku.

Dzięki powyższym środkom zapobiegawczym i sugestiom dotyczącym konserwacji można skutecznie zmniejszyć awaryjność maszyn do cięcia laserem CO2 oraz zagwarantować normalne działanie i wydajność produkcyjną sprzętu.

Podsumować

Podsumowując, typowe problemy i rozwiązania problemów z maszynami do cięcia laserem CO2 obejmują różne aspekty i konieczne jest kompleksowe uwzględnienie mechanicznych, optoelektronicznych, elektrycznych i innych czynników sprzętu. Tylko ustanawiając kompletny mechanizm rozwiązywania problemów i zespół oraz wzmacniając specyfikacje konserwacji i działania sprzętu, możemy zapewnić normalne działanie i wydajność produkcji maszyny do cięcia laserem CO2 oraz sprostać zmieniającym się potrzebom produkcyjnym. Mamy nadzieję, że przewodnik dotyczący rozwiązywania problemów zawarty w tym artykule zapewni użytkownikom pomoc i wskazówki w przypadku napotkania usterek w rzeczywistej produkcji, dzięki czemu sprzęt będzie zawsze mógł utrzymać najlepszy stan oraz zapewniać stabilne i niezawodne wsparcie produkcyjne.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe