Лазерная маркировка: общий выбор для небольших и крупных проектов

В современном производстве очень важна точность изготовления. Откройте для себя технологию лазерной резки, которая меняет правила игры и позволяет оптимизировать материалы и рационализировать производственные процессы. Лазерная резка обладает высокой степенью точности, поэтому на самых разных материалах можно создавать сложные узоры и формы. Универсальность лазерной резки, от металлов до дерева и пластика, полностью изменила традиционные методы производства, обеспечивая беспрецедентный уровень эффективности и результативности. В этой статье мы глубоко погрузимся в мир лазерной резки, изучая ее многочисленные применения, преимущества и ее ключевую роль в формировании будущего точного производства. Присоединяйтесь к нам, когда мы исследуем преобразующую силу лазерной резки и ее влияние на оптимизацию материалов и повышение планки точного производства.

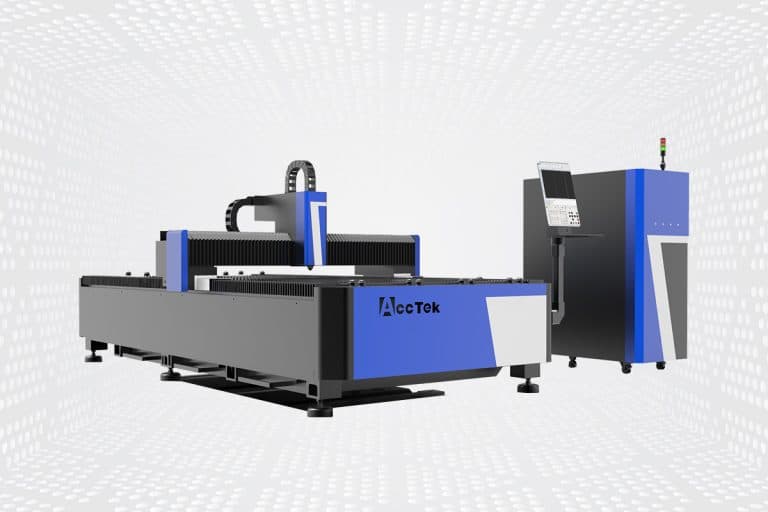

Знакомство с технологией лазерной резки.

В мире точного производства, где даже малейшие отклонения могут поставить под угрозу качество, точность лазерных технологий очень важна. Технология лазерной резки работает по принципу сфокусированного лазерного луча, точно разрезая или гравируя материалы. Этот процесс включает в себя несколько ключевых компонентов: источник лазера, фокусирующее зеркало, режущий материал и компьютерную систему управления, направляющую движение лазерного луча. Основные принципы технологии лазерной резки следующие:

- Сфокусированный луч: лазерная резка осуществляется путем направления сильно сфокусированного луча на поверхность материала. Фокусировка позволяет лазерному генератору производить интенсивное тепло, которое плавит, сжигает или испаряет материалы по заданному пути резки.

- Взаимодействие материалов: разные материалы взаимодействуют с лазерным лучом по-разному. Металлы обычно поглощают лазерную энергию, тогда как неметаллические материалы могут отражать или частично поглощать ее. Такая вариативность позволяет резать самые разные материалы: от металла и пластика до дерева и ткани.

- Точность, контролируемая компьютером. Лазерная резка — это процесс с цифровым управлением, управляемый программным обеспечением для автоматизированного проектирования (САПР). Программное обеспечение точно определяет траектории и параметры резки, обеспечивая точное воспроизведение сложных конструкций и форм с минимальными отходами.

- Бесконтактная резка. В отличие от традиционных методов, таких как распиловка или фрезерование, лазерная резка является бесконтактным процессом. Лазерный луч не оказывает механического воздействия на материал, что снижает риск деформации или повреждения и позволяет производить сложные и деликатные компоненты.

- Минимальная зона термического влияния: лазерная резка минимизирует зону термического влияния (HAZ), которая представляет собой окружающую область, где свойства материала могут измениться из-за теплового воздействия. В результате получается чистый и точный рез, который полезен для материалов, чувствительных к тепловым повреждениям.

Настраивая файл цифрового дизайна для управления компьютерной системой управления, можно добиться большой глубины и сложности резки, что позволяет лазерной резке обеспечить эффективные и точные производственные процессы. В этой статье мы продолжим изучение этих принципов.

Ключевое преимущество лазерной резки — сокращение отходов материала.

Какова технология лазерной резки с точки зрения точности и аккуратности, вложенной оптимизации, уменьшения ширины разреза, гибкости материала, быстрого производства и проектирования, меньшего количества обработки материала (снижение возможности повреждения материала), проектирования и испытаний прототипа. Сократить материальные отходы? Вам будет объяснено следующее:

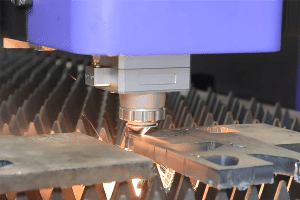

Точная резка

Лазерные резаки используют мощные лазеры для точной резки материалов с невероятной точностью. Эта точность позволяет обеспечить минимальный запас или ширину пропила, которая относится к ширине материала, удаляемого в процессе резки. При лазерной резке ширина реза может составлять всего несколько тысячных дюйма, что значительно снижает отходы материала по сравнению с традиционными методами резки, такими как распиловка или резка. Такая точность обеспечивает эффективное использование материалов, минимизацию отходов и оптимизацию производства.

Вложенная оптимизация

Вложенное программное обеспечение для оптимизации анализирует форму разрезаемых деталей и определяет наиболее эффективный способ их расположения на листе материала, например геометрию детали, размер, количество и ограничения по материалам. Благодаря разумному расположению деталей близко друг к другу и минимизации пространства между ними обеспечивается эффективное использование всей площади поверхности доски. Это достигается за счет стратегического расположения деталей, позволяющего уменьшить неиспользуемое пространство между деталями, тем самым уменьшая количество ненужного материала.

Уменьшенная ширина пропила

Уменьшение ширины пропила при лазерной резке предполагает сужение ширины надреза, что приводит к более тонким и точным резам. Минимизируя количество материала, удаляемого при каждом проходе, лазерная резка обеспечивает более эффективное использование материала. Такое уменьшение ширины надреза гарантирует сохранение большей части сырья, что приводит к значительному уменьшению образования отходов в процессе резки.

Гибкость материала

Гибкость материалов при лазерной резке является неотъемлемой частью сокращения отходов. Лазерная резка позволяет работать с широким спектром материалов, оптимизирует использование ресурсов, сводит к минимуму время наладки, обеспечивает точность всех материалов и облегчает настройку и создание прототипов. Такой комплексный подход обеспечивает эффективность производства, снижение количества ошибок и образование отходов на протяжении всего производственного процесса.

Быстрое производство и дизайн

Быстрое производство и проектирование играют решающую роль, помогая лазерной резке минимизировать отходы материала, обеспечивая эффективное прототипирование, производство по требованию, настройку, оптимизацию производственных процессов и упрощение итераций проектирования. Такой комплексный подход гарантирует эффективное уменьшение ширины зазора, что приводит к более эффективному использованию материалов и сокращению отходов в различных производственных процессах.

Меньше обработки материалов

Меньшая обработка материала при лазерной резке снижает вероятность повреждения материала, тем самым способствуя сокращению отходов. Сводя к минимуму необходимость перемещать материалы или манипулировать ими во время процесса резки, лазерная резка снижает риск случайного повреждения или ошибок, которые могут привести к перерасходу материала. Такой оптимизированный подход гарантирует, что материалы остаются неповрежденными и неповрежденными на протяжении всего производственного процесса, максимально повышая удобство их использования и сводя к минимуму образование отходов.

Разработка и испытание прототипа

Обзор аспектов прототипирования и тестирования помогает лазерной резке сократить потери материала, упрощая циклы итеративного проектирования, минимизируя брак, обеспечивая возможность индивидуальной настройки, оптимизируя производственные процессы и оптимизируя использование ресурсов. Такой комплексный подход обеспечивает эффективное использование материалов, способствуя сокращению отходов без дублирования.

Таким образом, лазерная резка предлагает многогранный подход к минимизации отходов материалов при производстве и оптимизации производственного процесса. Эти совокупные преимущества в конечном итоге обеспечивают эффективное использование материалов, что делает лазерную резку эффективным инструментом сокращения производственных отходов.

Другие преимущества лазерной резки в использовании материалов

В дополнение к вышеупомянутым преимуществам с точки зрения использования материалов, технология лазерной резки также имеет такие преимущества, как сложные конструктивные возможности, минимальные площади термического воздействия, меньший износ инструмента и возможность обработки нескольких материалов. подробности следующим образом:

Комплексные дизайнерские возможности

Лазерная резка превосходно справляется с резкой сложных форм и геометрических фигур с высокой точностью и позволяет вырезать кривые с чрезвычайно высокой точностью. Эта функция позволяет дизайнерам создавать сложные проекты и особенно полезна для сложных проектов, требующих плавных кривых или органических форм. Точно следуя контурам конструкции и максимально используя доступный материал, лазерная резка сводит к минимуму отходы материала, связанные с прямыми резами или ручной формовкой.

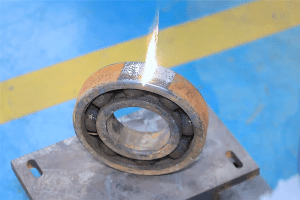

Наименьшая зона теплового воздействия

Технология лазерной резки имеет минимальную зону термического воздействия, сохраняя структурную целостность материала и сводя к минимуму необходимость последующей обработки. Традиционные методы резки, такие как плазменная или газовая резка, выделяют большое количество тепла, вызывая коробление или деформацию материала вокруг области резки. Минимальная зона термического воздействия при лазерной резке сводит к минимуму это коробление, гарантируя, что материал сохранит свою первоначальную форму и размер с минимальной дополнительной отделкой или доработкой.

Уменьшить износ инструмента

Поскольку лазерная резка не требует использования физических инструментов, которые изнашиваются в процессе использования, таких как лезвия или сверла, срок службы режущего оборудования значительно увеличивается. Этот увеличенный срок службы инструмента снижает частоту его замены, сводя к минимуму потери материала, связанные с выброшенными или изношенными инструментами. При минимальном износе инструмента снижается риск возникновения дефектов, связанных с инструментом, таких как сколы или затупление, гарантируя, что каждый разрез вносит свой вклад в получение конечного продукта с минимальными отходами материала.

Обработка нескольких материалов

Технология лазерной резки способна резать различные материалы, включая металл, пластик, дерево, стекло и композиты. Такая универсальность позволяет производителям использовать один станок для резки разных материалов, устраняя необходимость в отдельном режущем оборудовании для каждого типа материала. Объединив процесс резки на одном станке, производители могут свести к минимуму потери материала, связанные с временем наладки, заменой инструмента и обслуживанием нескольких станков.

Эти возможности могут ускорить сложное проектирование с жесткими допусками, сохранить целостность материала, продлить срок службы инструмента и адаптироваться к различным типам материалов для улучшения использования материала. Таким образом, лазерная резка максимально повышает эффективность использования материалов в различных отраслях промышленности, помогая сократить расходы и повысить качество продукции.

Применение лазерной резки в межотраслевых отношениях

Технология лазерной резки находит разнообразные применения в различных отраслях промышленности благодаря своей точности, универсальности и эффективности. Вот некоторые примеры:

- Производство и изготовление: Лазерная резка широко используется в производстве и производстве для резки и придания формы различным материалам, таким как металлы (сталь, алюминий, титан), пластмассы и композиты. Он используется в отраслях, производящих автомобильные компоненты, детали для аэрокосмической промышленности, машиностроение, бытовую электронику и многое другое.

- Автомобильная промышленность: Лазерная резка используется для производства сложных деталей и компонентов в автомобильной промышленности. Он используется для резки листового металла для кузовов автомобилей, шасси, выхлопных систем, компонентов двигателя и внутреннего оборудования. Детали, вырезанные лазером, часто требуют минимальной последующей обработки, что сокращает время и затраты на производство.

- Аэрокосмическая и оборонная промышленность. В аэрокосмической и оборонной промышленности технология лазерной резки используется для изготовления легких и сложных деталей с высокой точностью. Он используется для резки таких материалов, как алюминий, титан и композиты из углеродного волокна, для компонентов самолетов, ракетных систем и оборонной техники.

- Электроника и потребительские товары. Лазерная резка используется в электронной промышленности для резки и гравировки различных материалов, таких как печатные платы (печатные платы), акрил и пластик для электронных корпусов, корпусов смартфонов, компонентов ноутбуков и декоративных предметов. Он предлагает возможности точной резки и маркировки для сложных конструкций.

- Медицинские устройства. Технология лазерной резки используется в промышленности медицинского оборудования для производства прецизионных компонентов хирургических инструментов, имплантатов, медицинских приборов и диагностического оборудования. Это позволяет производить небольшие, сложные детали с жесткими допусками, что критически важно для медицинского применения.

- Текстиль и одежда. Лазерная резка используется в текстильной и швейной промышленности для резки тканей, кожи и синтетических материалов с высокой точностью. Это позволяет создавать сложные узоры, дизайны и персонализировать одежду, обувь, аксессуары и обивку.

- Архитектура и дизайн интерьера. Лазерная резка используется в архитектуре и дизайне интерьера для создания декоративных элементов, вывесок, архитектурных моделей и сложных узоров на фасадах зданий, стеновых панелях, мебели и осветительных приборах. Это позволяет дизайнерам воплощать сложные проекты в точные, индивидуальные продукты.

- Искусство и ремесла. Технология лазерной резки популярна в сфере искусства и ремесел для создания сложных произведений искусства, скульптур, ювелирных изделий и декоративных предметов. Художники и мастера используют лазерную резку для работы с различными материалами, такими как дерево, акрил, бумага и стекло, что позволяет создавать точные детали и сложные конструкции.

Это всего лишь несколько примеров широкого применения технологии лазерной резки в различных отраслях. Его универсальность и точность делают его ценным инструментом для повышения производительности, эффективности и творчества в различных областях.

Подведем итог

Будущее технологий лазерной резки помогает достичь значительного прогресса, поскольку водитель постоянно фокусируется на оптимизации использования материалов и повышении точности производственных мощностей. Ожидается, что благодаря эффективности отраслевого спроса, все большей гибкости и устойчивости лазерная резка будет играть ключевую роль в удовлетворении этих потребностей постоянного развития.

Оптимизированное использование материалов и точное производство позволят вам максимизировать производительность и минимизировать затраты. Если вам нужно помочь вашей компании выбрать станок для лазерной резки, мы всегда готовы предоставить вам лучшее решение для резки. Контакт АКСТЕК ЛАЗЕР немедленно начать!

Контактная информация

- Электронная почта: [email protected]

- Скайп:[email protected]

- Вичат: +86-19963414011

Адрес для отправки контрольных материалов

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Связанный блог