Giới thiệu về cắt Laser và Plasma

Nguyên lý hoạt động: Cắt Laser VS Cắt Plasma

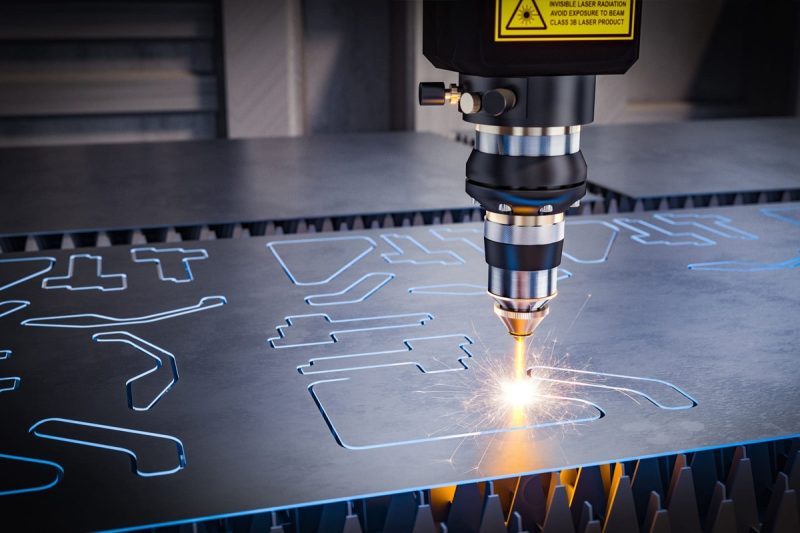

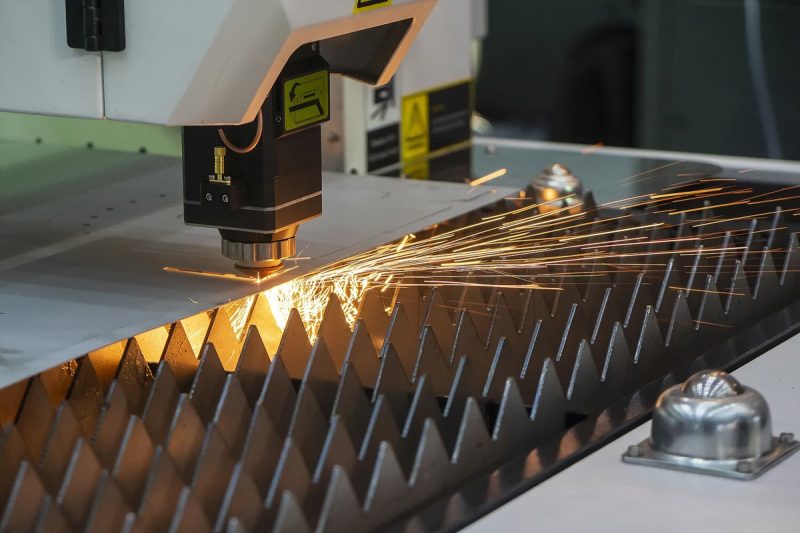

Nguyên lý làm việc cắt laser

Cắt laser sử dụng chùm ánh sáng tập trung, công suất cao để cắt hoặc khắc vật liệu với độ chính xác đặc biệt. Thuật ngữ “LASER” là viết tắt của Light Amplification by Stimulated Emission of Radiation (Khuếch đại ánh sáng bằng phát xạ kích thích). Sau đây là cách thức hoạt động của quy trình:

- Tạo ra tia laser: Một nguồn laser, chẳng hạn như laser sợi quang hoặc laser CO2, tạo ra một chùm ánh sáng đơn sắc đồng nhất. Ánh sáng này được tạo ra bằng cách kích thích các nguyên tử trong môi trường laser, khiến chúng giải phóng các photon đồng loạt.

- Tập trung chùm tia: Chùm tia laser được dẫn qua một loạt gương và thấu kính hội tụ vào một điểm rất nhỏ, chính xác trên bề mặt vật liệu. Cơ chế hội tụ tập trung chùm tia đến đường kính nhỏ tới 0,1 mm, tăng cường độ của nó.

- Tương tác vật liệu: Khi chùm tia laser tập trung chiếu vào vật liệu, năng lượng của nó bị hấp thụ, khiến vật liệu nóng lên nhanh chóng. Tùy thuộc vào công suất của tia laser và đặc tính của vật liệu, điều này có thể dẫn đến:

- Nóng chảy: Vật liệu nóng chảy do nhiệt độ cao.

- Sự bay hơi: Vật liệu sẽ bay hơi nếu nhiệt độ vượt quá điểm sôi của nó.

- Cháy: Trong một số trường hợp, đặc biệt là với vật liệu không phải kim loại, vật liệu có thể cháy.

- Khí hỗ trợ: Khí hỗ trợ, chẳng hạn như oxy, nitơ hoặc khí nén, được thổi đồng trục với chùm tia laser thông qua một vòi phun. Khí phục vụ nhiều mục đích:

- Đẩy vật liệu nóng chảy: Thổi bay vật liệu nóng chảy hoặc bốc hơi khỏi khe cắt (khe cắt).

- Tăng tốc độ cắt: Oxy có thể phản ứng tỏa nhiệt với vật liệu, làm tăng tốc độ cắt.

- Bảo vệ thấu kính: Ngăn chặn khói và các hạt làm bẩn thấu kính hội tụ.

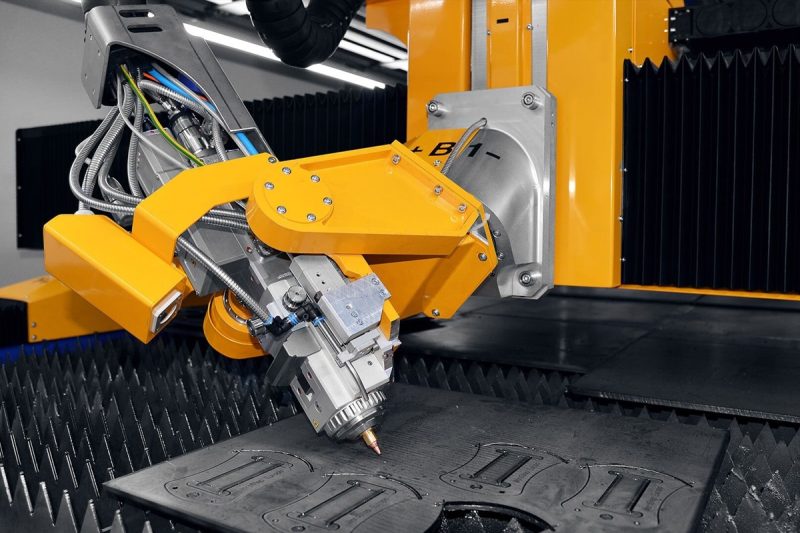

- Chuyển động được kiểm soát: Hệ thống CNC (Điều khiển số bằng máy tính) dẫn hướng đầu cắt laser trên vật liệu theo thiết kế đã lập trình, đảm bảo đường cắt chính xác và hình dạng phức tạp.

Đặc điểm chính của cắt laser:

- Độ chính xác: Có khả năng cắt với dung sai chặt chẽ tới ±0,1 mm.

- Chất lượng cạnh: Tạo ra các cạnh mịn, sạch và thường không cần hoàn thiện thêm.

- Tính linh hoạt: Thích hợp để cắt nhiều loại vật liệu, bao gồm kim loại, nhựa, gỗ và thủy tinh (tùy thuộc vào loại laser).

- Vùng chịu ảnh hưởng nhiệt tối thiểu: Chùm tia tập trung giảm thiểu tối đa sự biến dạng nhiệt của vật liệu xung quanh.

Nguyên lý hoạt động của máy cắt Plasma

Cắt plasma là quá trình cắt qua các vật liệu dẫn điện bằng tia plasma nóng. Sau đây là giải thích từng bước về cách thức hoạt động của phương pháp cắt plasma:

- Nguồn điện và khí: Máy cắt plasma sử dụng nguồn điện để tạo ra hồ quang một chiều (DC) và nguồn khí (thường là khí nén, nitơ hoặc oxy) để tạo thành plasma.

- Khởi tạo hồ quang: Máy cắt plasma khởi tạo hồ quang giữa điện cực (nằm trong mỏ hàn) và vật gia công. Quá trình này có thể được khởi tạo bằng:

- Tiếp xúc Bắt đầu: Chạm đầu mỏ hàn vào phôi để hoàn thành mạch điện.

- Khởi động tần số cao: Sử dụng mạch điện áp cao, tần số cao để ion hóa khí mà không cần tiếp xúc.

- Hình thành plasma: Khí được đẩy qua một vòi phun hẹp bên trong đèn khò ở tốc độ cao. Khi khí đi qua hồ quang điện, nó bị ion hóa, biến đổi thành plasma—một loại khí nóng, dẫn điện.

- Làm tan chảy và loại bỏ vật liệu:

- Nóng chảy: Plasma đạt nhiệt độ lên tới 30.000℃ (54.000℉), làm nóng chảy kim loại ngay tại điểm tiếp xúc.

- Thổi bay kim loại nóng chảy: Luồng plasma tốc độ cao thổi bay kim loại nóng chảy ra khỏi vết cắt, tạo ra một đường cắt.

- Chuyển động của mỏ cắt: Tương tự như cắt laser, hệ thống CNC điều khiển chuyển động của mỏ cắt plasma để theo đúng đường cắt mong muốn một cách chính xác.

Đặc điểm chính của cắt Plasma:

- Tốc độ cắt: Tốc độ cắt nhanh hơn trên vật liệu dày so với cắt laser.

- Độ dày vật liệu: Hiệu quả để cắt các tấm kim loại có độ dày lên đến vài inch.

- Chỉ cắt vật liệu dẫn điện: Chỉ có thể cắt các vật liệu dẫn điện như thép, thép không gỉ, nhôm, đồng thau và đồng.

- Rãnh cắt rộng hơn và vùng chịu ảnh hưởng của nhiệt: Tạo ra chiều rộng vết cắt rộng hơn và diện tích chịu ảnh hưởng của nhiệt lớn hơn, có thể dẫn đến lãng phí vật liệu nhiều hơn và cong vênh tiềm ẩn.

Sự khác biệt chính giữa cắt laser và cắt plasma

Cơ chế cắt

- Cắt laser: Cắt laser hoạt động bằng cách tập trung chùm tia laser công suất cao vào bề mặt vật liệu, làm tan chảy, đốt cháy hoặc bốc hơi vật liệu. Một luồng khí hỗ trợ (như nitơ, oxy hoặc khí nén) giúp đẩy vật liệu nóng chảy ra ngoài và tạo ra vết cắt sạch. Chùm tia laser được tạo ra từ nguồn laser sợi hoặc CO2, tùy thuộc vào vật liệu được cắt. Cắt laser cung cấp độ chính xác vô song và được điều khiển bởi hệ thống CNC (Computer Numerical Control), cho phép tạo ra các thiết kế phức tạp và tinh vi.

- Cắt Plasma: Ngược lại, cắt Plasma dựa vào một luồng plasma nóng—được tạo ra bằng cách ion hóa điện một loại khí như oxy hoặc nitơ—để làm tan chảy các vật liệu dẫn điện như thép hoặc nhôm. Hồ quang plasma được tạo ra bằng cách dẫn khí qua một vòi phun trong khi áp dụng hồ quang điện, tạo ra một luồng đủ nóng để làm tan chảy vật liệu. Cắt Plasma có hiệu quả đối với các kim loại dày hơn nhưng không cung cấp cùng mức độ chính xác như cắt bằng laser.

Khả năng tương thích vật liệu

- Cắt laser: Cắt laser rất linh hoạt khi nói đến khả năng tương thích vật liệu. Nó có thể cắt cả vật liệu kim loại và phi kim loại. Laser sợi quang chủ yếu được sử dụng để cắt các kim loại như thép, thép không gỉ, nhôm, đồng thau và đồng. máy cắt laser CO2Mặt khác, phù hợp hơn để cắt các vật liệu không phải kim loại như gỗ, nhựa, vải và thủy tinh. Tuy nhiên, laser sợi quang hiệu quả nhất để cắt kim loại và không thể cắt các vật liệu có độ phản chiếu cao như nhôm nếu không điều chỉnh công suất và cài đặt laser.

- Cắt Plasma: Cắt Plasma chỉ giới hạn ở các vật liệu dẫn điện. Bao gồm các kim loại như thép cacbon, thép không gỉ, nhôm, đồng thau, đồng và các hợp kim khác. Không thể cắt các vật liệu không dẫn điện như nhựa, gỗ hoặc thủy tinh, hạn chế ứng dụng của nó trong ngành gia công kim loại. Để cắt các kim loại dày hơn, cắt plasma cung cấp một lựa chọn nhanh hơn, hiệu quả hơn.

Tốc độ cắt

- Cắt laser: Cắt laser thường vượt trội trong việc cắt các vật liệu mỏng với tốc độ và độ chính xác. Đối với kim loại có độ dày dưới 6mm, cắt laser nhanh hơn đáng kể so với cắt plasma, đặc biệt là khi cần cắt với độ chính xác cao. Tuy nhiên, khi độ dày vật liệu tăng lên, tốc độ cắt của cắt laser sẽ giảm xuống. Cắt laser phù hợp nhất cho công việc chi tiết, nơi độ chính xác quan trọng hơn tốc độ thô.

- Cắt Plasma: Ngược lại, cắt Plasma nhanh hơn cắt Laser khi nói đến vật liệu dày hơn, đặc biệt là kim loại có độ dày trên 10mm. Máy cắt Plasma có thể cắt qua những vật liệu dày này ở tốc độ cao, khiến chúng trở nên lý tưởng cho các ứng dụng công nghiệp nặng như đóng tàu hoặc xây dựng. Đối với kim loại dày hơn, cắt Plasma có thể tiết kiệm thời gian hơn so với cắt Laser.

độ dày cắt

- Cắt laser: Cắt laser rất hiệu quả đối với vật liệu mỏng, thường có độ dày lên đến 30mm đối với kim loại khi sử dụng laser sợi quang công suất cao. Vượt quá độ dày này, hiệu quả và tốc độ cắt laser sẽ giảm và việc cắt có thể trở nên kém thực tế hơn do hạn chế về công suất và khả năng biến dạng vật liệu do nhiệt.

- Cắt Plasma: Cắt Plasma hiệu quả hơn khi cắt các vật liệu dày hơn, thường lên đến 50mm hoặc hơn tùy thuộc vào công suất của máy cắt plasma. Điều này làm cho cắt plasma trở thành lựa chọn tốt hơn cho các ứng dụng cần cắt kim loại dày, chẳng hạn như trong các ngành chế tạo nặng. Đối với các vật liệu trên 30mm, cắt plasma thường nhanh hơn và tiết kiệm chi phí hơn so với cắt laser.

Độ chính xác và Độ Lặp Lại

- Cắt laser: Một trong những ưu điểm chính của cắt laser là độ chính xác của nó. Chùm tia laser hẹp, kết hợp với điều khiển CNC, cho phép cắt chính xác cao với dung sai chặt chẽ, thường trong phạm vi ±0,1 mm. Điều này làm cho cắt laser trở nên lý tưởng cho các thiết kế phức tạp, các thành phần chi tiết và các ứng dụng đòi hỏi độ chính xác cao, chẳng hạn như trong ngành hàng không vũ trụ, điện tử và ô tô. Đường cắt hẹp (chiều rộng cắt) giúp giảm thêm lãng phí vật liệu.

- Cắt Plasma: Mặc dù cắt plasma hiệu quả đối với các vật liệu dày hơn, nhưng nó kém chính xác hơn cắt laser. Máy cắt plasma tạo ra một đường cắt rộng hơn, hạn chế khả năng đạt được các đường cắt tinh xảo, phức tạp. Mặc dù phù hợp với nhiều ứng dụng công nghiệp, cắt plasma có thể yêu cầu xử lý sau như mài hoặc chà nhám để cải thiện chất lượng cắt và loại bỏ gờ, đặc biệt là đối với công việc chi tiết hoặc vật liệu mỏng.

Vùng ảnh hưởng nhiệt (HAZ)

- Cắt laser: Cắt laser tạo ra vùng ảnh hưởng nhiệt (HAZ) nhỏ hơn so với cắt plasma. Chùm tia laser tập trung cao làm tan chảy một phần nhỏ vật liệu mà không ảnh hưởng đáng kể đến khu vực xung quanh. Vùng ảnh hưởng nhiệt được giảm thiểu này dẫn đến ít biến dạng nhiệt hơn, giảm nguy cơ cong vênh hoặc biến dạng vật liệu, điều này đặc biệt quan trọng đối với các phôi mỏng hoặc tinh xảo.

- Cắt Plasma: Cắt Plasma tạo ra vùng ảnh hưởng nhiệt lớn hơn nhiều do nhiệt độ cao của hồ quang plasma. Vùng HAZ lớn hơn này làm tăng khả năng cong vênh hoặc biến dạng vật liệu, đặc biệt là khi cắt vật liệu mỏng hơn. Đối với kim loại dày hơn, vùng HAZ có thể ít là vấn đề hơn, nhưng đối với các ứng dụng chính xác hoặc vật liệu dễ bị hư hỏng do nhiệt, cắt laser là lựa chọn tốt hơn.

Chất lượng cạnh

- Cắt bằng tia laser: Cắt bằng tia laser tạo ra chất lượng cạnh vượt trội với các đường cắt mịn, sạch thường không cần hoàn thiện thêm. Đường cắt hẹp và tác động nhiệt tối thiểu tạo ra các cạnh không có gờ và chính xác. Điều này đặc biệt có lợi cho các ứng dụng đòi hỏi tính thẩm mỹ hoặc hoàn thiện chất lượng cao.

- Cắt Plasma: Cắt Plasma, mặc dù nhanh, thường tạo ra các cạnh thô hơn so với cắt laser. Rãnh cắt rộng hơn và HAZ lớn hơn có thể dẫn đến hình thành xỉ hoặc xỉ (vật liệu còn sót lại) trên các cạnh, đòi hỏi phải xử lý sau thêm để đạt được bề mặt nhẵn. Đối với các ứng dụng mà chất lượng cạnh không quan trọng, cắt plasma vẫn là một lựa chọn phù hợp.

Kết luận: Sự khác biệt chính

- Cơ chế cắt: Cắt laser sử dụng chùm tia sáng tập trung, trong khi cắt plasma dựa vào luồng khí ion hóa (plasma).

- Khả năng tương thích vật liệu: Cắt laser có thể xử lý cả kim loại và phi kim loại, trong khi cắt plasma chỉ giới hạn ở kim loại dẫn điện.

- Tốc độ cắt: Cắt laser nhanh hơn đối với vật liệu mỏng, trong khi cắt plasma vượt trội khi cắt kim loại dày một cách nhanh chóng.

- Độ dày cắt: Cắt laser hiệu quả hơn đối với vật liệu mỏng hơn, trong khi cắt plasma xử lý kim loại dày hiệu quả hơn.

- Độ chính xác và độ chuẩn xác: Cắt laser mang lại độ chính xác cao hơn với các đường cắt sạch hơn, trong khi cắt plasma kém chính xác hơn và có thể cần phải xử lý sau.

- Vùng ảnh hưởng nhiệt (HAZ): Cắt laser có vùng HAZ nhỏ hơn, giúp giảm biến dạng nhiệt, trong khi cắt plasma tạo ra vùng HAZ lớn hơn, làm tăng nguy cơ cong vênh.

- Chất lượng cạnh: Cắt laser tạo ra các cạnh mịn, chất lượng cao, trong khi cắt plasma có thể tạo ra các cạnh thô hơn, cần phải hoàn thiện thêm.

Ứng dụng: Cắt Laser VS Cắt Plasma

Ứng dụng cắt laser

Cắt laser được biết đến với độ chính xác cao, chi tiết tinh xảo và đường cắt sạch, khiến nó trở nên lý tưởng cho các ngành công nghiệp và ứng dụng đòi hỏi độ chính xác và chất lượng cao. Cắt laser được sử dụng rộng rãi trong các ngành công nghiệp sau:

- Hàng không vũ trụ: Trong sản xuất hàng không vũ trụ, các thành phần phải đáp ứng các tiêu chuẩn có độ chính xác cực cao. Cắt laser là phương pháp được ưa chuộng để cắt các bộ phận phức tạp làm từ kim loại nhẹ như titan và nhôm, cũng như để tạo ra các bộ phận nhỏ, chi tiết với dung sai tối thiểu.

- Ô tô: Cắt laser được sử dụng rộng rãi trong ngành công nghiệp ô tô để cắt các bộ phận phức tạp, bao gồm các thành phần kim loại tấm, bảng điều khiển và các bộ phận động cơ. Độ chính xác của nó cho phép tạo ra các bộ phận tùy chỉnh và chi tiết đáp ứng các yêu cầu hiệu suất cao của xe hiện đại.

- Điện tử: Ngành công nghiệp điện tử thường yêu cầu các đường cắt tinh tế và phức tạp cho các thành phần nhỏ như bảng mạch in (PCB). Khả năng xử lý vật liệu mỏng và tạo ra các đường cắt có độ chính xác cao với thiệt hại do nhiệt tối thiểu của cắt laser khiến nó trở nên lý tưởng cho các ứng dụng này.

- Thiết bị y tế: Cắt laser được sử dụng để sản xuất các thiết bị y tế như dụng cụ phẫu thuật, cấy ghép và các thành phần chính xác khác đòi hỏi chi tiết phức tạp. Độ chính xác cao của nó đảm bảo rằng các thiết bị y tế đáp ứng các tiêu chuẩn quy định nghiêm ngặt.

- Trang sức và thời trang: Cắt laser thường được sử dụng để cắt và khắc trong ngành trang sức và thời trang. Cho dù cắt kim loại quý để làm đồ trang sức tinh xảo hay các hoa văn phức tạp trên vải và da, công nghệ laser đều mang lại những đường cắt sạch và chính xác giúp tăng tính thẩm mỹ cho sản phẩm.

- Cắt vải và dệt may: Laser CO2 thường được sử dụng trong ngành dệt may để cắt vải, da và vật liệu tổng hợp. Cắt laser cho phép cắt nhanh, chính xác và không tiếp xúc, điều này rất quan trọng đối với các vật liệu mỏng manh dễ bị hư hỏng.

- Sản xuất biển báo và màn hình: Cắt laser cũng phổ biến trong ngành biển báo để tạo ra các logo chi tiết, thiết kế phức tạp và chữ trên các vật liệu như acrylic, nhựa và gỗ. Các cạnh sạch và đường cắt chính xác lý tưởng cho các màn hình hấp dẫn về mặt thị giác.

Ứng dụng cắt Plasma

Cắt plasma được biết đến với tốc độ và khả năng cắt xuyên qua các vật liệu dày, dẫn điện hiệu quả. Nó thường được sử dụng trong các ngành công nghiệp nặng, nơi độ chính xác không quá quan trọng nhưng cần cắt tốc độ cao, quy mô lớn. Cắt plasma thường được sử dụng trong các ứng dụng sau:

- Xây dựng: Cắt plasma được sử dụng rộng rãi trong ngành xây dựng để cắt các tấm thép dày, dầm kết cấu và cốt thép kim loại. Khả năng cắt xuyên qua các vật liệu dày một cách nhanh chóng khiến nó trở nên lý tưởng cho các dự án quy mô lớn như cầu, tòa nhà và cơ sở hạ tầng khác.

- Đóng tàu: Trong ngành đóng tàu, cắt plasma là công nghệ thiết yếu để cắt các tấm thép dày dùng trong đóng tàu. Tốc độ và hiệu quả về chi phí của cắt plasma khiến nó trở thành phương pháp chế tạo các thành phần kim loại lớn, bao gồm thân tàu và khung.

- Chế tạo kim loại: Cắt plasma phổ biến trong các xưởng chế tạo kim loại để cắt các tấm kim loại dày, ống và khung. Các nhà chế tạo đánh giá cao tốc độ và sức mạnh của cắt plasma, đặc biệt là đối với các công việc liên quan đến vật liệu có độ bền cao như thép không gỉ hoặc nhôm.

- Sửa chữa và tùy chỉnh ô tô: Trong khi cắt laser thường được sử dụng trong sản xuất các bộ phận ô tô, cắt plasma lý tưởng cho các cửa hàng sửa chữa ô tô cần cắt kim loại dày một cách nhanh chóng. Máy cắt plasma thường được sử dụng để sửa chữa khung xe, hệ thống ống xả và đồ kim loại tùy chỉnh.

- Sản xuất thiết bị nặng: Các ngành sản xuất máy móc hạng nặng, chẳng hạn như khai thác mỏ, nông nghiệp và thiết bị công nghiệp, thường dựa vào phương pháp cắt plasma để xử lý các thành phần thép và kim loại dày tạo nên những cỗ máy này. Khả năng cắt plasma qua các vật liệu dày giúp phương pháp này có hiệu quả cao trong việc sản xuất các bộ phận hạng nặng.

- Xây dựng đường ống: Trong ngành dầu khí, cắt plasma được sử dụng để cắt và định hình các ống kim loại dày. Khả năng cắt vật liệu dày ở tốc độ cao là điều cần thiết đối với các ngành công nghiệp đòi hỏi độ chính xác khi xử lý các ống lớn và các thành phần kim loại cho hệ thống vận chuyển.

Kết luận: Ứng dụng

- Cắt laser phù hợp nhất cho các ứng dụng đòi hỏi độ chính xác, chi tiết tinh xảo và hoàn thiện chất lượng cao. Nó nổi trội trong các ngành công nghiệp như hàng không vũ trụ, ô tô, điện tử và sản xuất thiết bị y tế, nơi độ chính xác và các cạnh sạch là rất quan trọng.

- Cắt Plasma lý tưởng cho các ứng dụng nặng liên quan đến việc cắt các vật liệu dày một cách nhanh chóng và hiệu quả. Các ngành công nghiệp như xây dựng, đóng tàu và chế tạo kim loại được hưởng lợi từ tốc độ và hiệu quả về chi phí của cắt plasma, đặc biệt là khi độ chính xác ít quan trọng hơn.

So sánh chi phí: Cắt Laser VS Cắt Plasma

Đầu tư ban đầu

- Cắt laser: Khoản đầu tư ban đầu cho một máy cắt laser thường cao hơn so với cắt plasma. Máy cắt laser, đặc biệt là laser sợi quang, được biết đến với độ chính xác và công nghệ tiên tiến, đi kèm với mức giá cao hơn. Chi phí của một máy cắt laser sợi quang có thể dao động từ $15.000 đến hơn $500.000 tùy thuộc vào công suất, tính năng và cấu hình tùy chỉnh. Ví dụ, một hệ thống cắt laser công nghiệp công suất cao được sử dụng trong chế tạo kim loại có thể có giá cao hơn đáng kể so với một máy cơ bản được thiết kế cho vật liệu mỏng hơn hoặc sản xuất quy mô nhỏ.

- Cắt Plasma: Ngược lại, máy cắt Plasma có chi phí ban đầu thấp hơn. Một máy cắt Plasma tiêu chuẩn thường có giá từ $15.000 đến $100.000, tùy thuộc vào công suất của máy và kích thước vật liệu mà nó có thể xử lý. Ngay cả máy cắt Plasma cao cấp thường có giá cả phải chăng hơn máy cắt Laser. Mức giá thấp hơn này giúp các doanh nghiệp vừa và nhỏ dễ tiếp cận hơn với dịch vụ cắt Plasma, những doanh nghiệp cần cắt kim loại dày nhưng không yêu cầu độ chính xác cao của dịch vụ cắt Laser.

Chi phí hoạt động

- Cắt Laser: Trong khi chi phí ban đầu của máy cắt laser cao hơn, chi phí vận hành thường thấp hơn theo thời gian. Cắt laser tiêu thụ ít điện năng hơn trong quá trình vận hành, đặc biệt là khi sử dụng laser sợi quang hiệu quả. Các vật tư tiêu hao như khí hỗ trợ (ví dụ: nitơ, oxy hoặc khí nén) tương đối rẻ và góp phần vào hiệu quả chung của máy. Ngoài ra, vì cắt laser tạo ra các đường cắt chính xác, sạch sẽ nên thường không cần xử lý sau, giúp giảm chi phí nhân công liên quan đến công việc hoàn thiện.

- Cắt Plasma: Máy cắt Plasma có chi phí vận hành cao hơn so với máy cắt Laser. Nguyên nhân chủ yếu là do cần tiêu thụ nhiều năng lượng hơn để tạo ra và duy trì hồ quang Plasma. Các vật tư tiêu hao, chẳng hạn như điện cực và vòi phun, bị mòn nhanh hơn trong quá trình cắt Plasma và cần được thay thế thường xuyên hơn. Việc sử dụng khí (như oxy, nitơ hoặc argon) để cắt cũng làm tăng thêm chi phí vận hành liên tục. Hơn nữa, vật liệu cắt bằng Plasma thường yêu cầu hoàn thiện thứ cấp, chẳng hạn như mài hoặc chà nhám, để làm mịn các cạnh thô, làm tăng chi phí nhân công.

Chi phí bảo trì

- Cắt laser: Máy cắt laser cần được bảo dưỡng thường xuyên để đảm bảo tuổi thọ của nguồn laser và các thành phần khác. Tuy nhiên, laser sợi quang được biết đến với tuổi thọ cao và yêu cầu bảo dưỡng thấp so với laser CO2 cũ. Các nhiệm vụ bảo dưỡng phổ biến nhất bao gồm vệ sinh quang học và thay thế bất kỳ thấu kính hoặc gương nào bị mòn, nhưng những nhiệm vụ này thường có chi phí thấp và không thường xuyên. Nếu được bảo dưỡng đúng cách, laser sợi quang có thể có thời gian ngừng hoạt động tối thiểu và chi phí bảo dưỡng tương đối thấp trong suốt vòng đời hoạt động của chúng.

- Cắt Plasma: Máy cắt Plasma, mặc dù có thiết kế đơn giản hơn, nhưng có xu hướng có chi phí bảo trì cao hơn theo thời gian. Các bộ phận tiêu hao như điện cực, vòi phun và tấm chắn cần được thay thế thường xuyên do bị mài mòn do hồ quang plasma gây ra. Ngoài ra, các bộ phận này có thể bị mòn nhanh hơn khi cắt các vật liệu dày hơn ở mức công suất cao hơn. Tần suất thay thế làm tăng thêm chi phí bảo trì dài hạn. Mặc dù chi phí cho mỗi bộ phận có thể thấp, nhưng nhu cầu thay thế thường xuyên có thể làm tăng chi phí theo thời gian.

Tiêu thụ năng lượng

- Cắt laser: Một trong những lợi thế lớn nhất của cắt laser là hiệu quả năng lượng. Máy cắt laser sợi quang, nói riêng, tiêu thụ ít điện năng hơn đáng kể so với máy cắt plasma, đặc biệt là khi cắt vật liệu mỏng. Chùm tia laser có độ tập trung cao cho phép cắt hiệu quả mà không cần quá nhiều điện năng. Đối với các công ty muốn giảm lượng năng lượng tiêu thụ và chi phí hoạt động, cắt laser thường là lựa chọn tốt hơn, đặc biệt là khi sử dụng lâu dài.

- Cắt Plasma: Máy cắt Plasma, mặc dù hiệu quả khi cắt vật liệu dày, nhưng có xu hướng tiêu thụ nhiều năng lượng hơn. Quá trình ion hóa khí để tạo hồ quang plasma đòi hỏi công suất điện đáng kể, đặc biệt là khi làm việc với cường độ dòng điện cao đối với vật liệu dày hơn. Mức tiêu thụ năng lượng của máy cắt Plasma có thể cao hơn từ 2 đến 3 lần so với máy cắt laser sợi quang, khiến chi phí vận hành về lâu dài đắt hơn.

Kết luận: So sánh chi phí

- Đầu tư ban đầu: Máy cắt laser có chi phí ban đầu cao hơn nhưng cung cấp độ chính xác và khả năng vượt trội. Máy cắt plasma có giá cả phải chăng hơn ban đầu, khiến chúng trở nên lý tưởng cho các doanh nghiệp tập trung vào vật liệu dày mà không cần độ chính xác cực cao.

- Chi phí vận hành: Cắt laser có chi phí vận hành thấp hơn do ít vật tư tiêu hao, sử dụng năng lượng hiệu quả và yêu cầu xử lý sau tối thiểu. Cắt plasma, mặc dù rẻ hơn khi mua, nhưng lại phát sinh chi phí vận hành cao hơn do phải thay thế vật tư tiêu hao thường xuyên và tiêu thụ năng lượng cao hơn.

- Chi phí bảo trì: Cắt laser thường ít cần bảo trì hơn, đặc biệt là với laser sợi bền hơn. Cắt plasma, mặc dù đơn giản, nhưng đòi hỏi phải thay thế bộ phận thường xuyên, dẫn đến chi phí bảo trì dài hạn cao hơn.

- Tiêu thụ năng lượng: Cắt laser, đặc biệt là laser sợi quang, tiết kiệm năng lượng hơn nhiều so với cắt plasma, loại cắt đòi hỏi nhiều điện năng hơn để vận hành.

Tác động môi trường: Cắt bằng laser so với cắt bằng plasma

Hiệu suất năng lượng

- Cắt laser: Cắt laser, đặc biệt là laser sợi quang, được biết đến với hiệu suất năng lượng cao. Laser sợi quang có thể chuyển đổi năng lượng điện thành ánh sáng với lượng chất thải tối thiểu, sử dụng ít điện năng hơn để tạo ra lực cắt cần thiết. Mức tiêu thụ năng lượng giảm này giúp cắt laser thân thiện với môi trường hơn, đặc biệt là khi cắt vật liệu mỏng đến trung bình. Ngoài ra, bản chất chính xác và được kiểm soát của cắt laser giúp giảm chất thải vật liệu, góp phần vào quy trình sản xuất bền vững hơn.

- Cắt Plasma: Cắt Plasma, mặc dù hiệu quả khi cắt các vật liệu dày hơn, nhưng nhìn chung ít tiết kiệm năng lượng hơn so với cắt laser. Quá trình tạo ra và duy trì hồ quang plasma tiêu thụ một lượng điện đáng kể, đặc biệt là khi cắt các tấm kim loại dày. Nhu cầu năng lượng cao hơn này dẫn đến lượng khí thải carbon lớn hơn, khiến cắt Plasma trở thành một lựa chọn ít thân thiện với môi trường hơn về mặt tiêu thụ năng lượng.

Khí thải và chất lượng không khí

- Cắt laser: Cắt laser thường tạo ra ít khí thải độc hại hơn trong quá trình vận hành. Mặc dù các khí như nitơ hoặc oxy được sử dụng trong quá trình cắt, nhưng chúng không thải ra các chất gây ô nhiễm đáng kể. Đặc biệt, laser sợi quang có tác động tối thiểu đến môi trường về mặt chất lượng không khí. Tuy nhiên, khi cắt một số vật liệu nhất định, chẳng hạn như nhựa hoặc vật liệu tổng hợp, cắt laser có thể thải ra khói, cần có hệ thống thông gió hoặc lọc thích hợp để bảo vệ người lao động và giảm ô nhiễm không khí.

- Cắt Plasma: Cắt Plasma thải ra nhiều chất ô nhiễm hơn do quá trình ion hóa các khí, bao gồm oxy, nitơ hoặc argon, trong quá trình cắt. Nhiệt sinh ra do cắt plasma có thể gây ra sự giải phóng khói độc hại, đặc biệt là khi cắt kim loại được phủ hoặc xử lý. Những khói này có thể chứa các hạt và khí độc hại, chẳng hạn như oxit nitơ (NOx), có thể góp phần gây ô nhiễm không khí và gây ra rủi ro sức khỏe cho người vận hành. Do đó, cắt plasma thường đòi hỏi hệ thống thông gió và lọc mạnh mẽ hơn để giảm thiểu tác động của nó đến chất lượng không khí.

chất thải vật liệu

- Cắt laser: Một trong những lợi thế quan trọng về môi trường của cắt laser là khả năng tạo ra lượng vật liệu thải tối thiểu. Độ chính xác của cắt laser cho phép dung sai chặt chẽ hơn và các đường cắt (chiều rộng cắt) nhỏ hơn, nghĩa là ít vật liệu bị mất hơn trong quá trình cắt. Điều này không chỉ làm giảm lượng phế liệu được tạo ra mà còn cải thiện hiệu quả sử dụng vật liệu, khiến cắt laser trở thành lựa chọn bền vững hơn, đặc biệt là đối với các vật liệu đắt tiền.

- Cắt Plasma: Cắt Plasma có xu hướng tạo ra nhiều chất thải vật liệu hơn do vết cắt rộng hơn và các cạnh thô hơn mà nó để lại trên vật liệu cắt. Vùng ảnh hưởng nhiệt (HAZ) lớn hơn cũng có thể dẫn đến biến dạng hoặc cong vênh, dẫn đến lãng phí vật liệu bổ sung. Hơn nữa, các bộ phận cắt bằng plasma thường yêu cầu xử lý sau để loại bỏ gờ và các cạnh thô, dẫn đến tổn thất vật liệu nhiều hơn. Điều này làm cho việc cắt plasma kém hiệu quả hơn và có khả năng lãng phí nhiều hơn về mặt sử dụng nguyên liệu thô.

Vật tư tiêu hao và sử dụng tài nguyên

- Cắt laser: Cắt laser, đặc biệt là với laser sợi quang, có nhu cầu tiêu thụ vật tư tương đối thấp. Laser sợi quang không yêu cầu thay thế thường xuyên các thành phần, chẳng hạn như điện cực hoặc vòi phun, khiến chúng bền vững hơn với môi trường theo thời gian. Các khí hỗ trợ được sử dụng trong cắt laser (nitơ hoặc oxy) cũng có sẵn rộng rãi và có tác động đến môi trường thấp hơn so với các loại khí được sử dụng trong cắt plasma.

- Cắt Plasma: Cắt Plasma phụ thuộc nhiều hơn vào vật tư tiêu hao, bao gồm điện cực, vòi phun và tấm chắn, cần thay thế thường xuyên do hao mòn. Nhu cầu thường xuyên về các bộ phận tiêu hao này không chỉ làm tăng chi phí vận hành mà còn làm tăng mức tiêu thụ tài nguyên và sản xuất chất thải. Việc thải bỏ các bộ phận bị mòn, đặc biệt là nếu không được tái chế đúng cách, góp phần vào dấu chân môi trường của quá trình cắt plasma.

Ô nhiễm tiếng ồn

- Cắt laser: Cắt laser hoạt động khá êm so với các phương pháp cắt công nghiệp khác. Quá trình cắt tạo ra tiếng ồn tối thiểu, góp phần tạo nên môi trường làm việc an toàn và dễ chịu hơn. Giảm ô nhiễm tiếng ồn cũng là một lợi ích về môi trường, đặc biệt là ở các khu vực đô thị hoặc dân cư, nơi có thể có các quy định nghiêm ngặt về tiếng ồn.

- Cắt Plasma: Cắt Plasma tạo ra nhiều tiếng ồn hơn, đặc biệt là khi cắt các vật liệu dày hơn ở công suất cao. Tiếng ồn do hồ quang plasma và kim loại nóng chảy thoát ra có thể gây ô nhiễm tiếng ồn tại nơi làm việc, đòi hỏi người vận hành phải có thiết bị bảo vệ thính giác. Mức độ tiếng ồn quá mức cũng có thể làm nhiễu loạn môi trường xung quanh, khiến việc cắt plasma trở nên kém hấp dẫn hơn ở những khu vực nhạy cảm với tiếng ồn.

Kết luận: Tác động môi trường

- Hiệu quả năng lượng: Cắt laser, đặc biệt là laser sợi quang, tiết kiệm năng lượng hơn cắt plasma, khiến đây trở thành lựa chọn xanh hơn.

- Khí thải: Cắt plasma thải ra nhiều khói và hạt độc hại hơn, đặc biệt là khi cắt kim loại tráng phủ hoặc xử lý. Cắt laser thải ra ít khí thải hơn nhưng vẫn có thể cần thông gió thích hợp cho một số vật liệu nhất định.

- Chất thải vật liệu: Cắt laser tạo ra ít chất thải hơn do độ chính xác của nó, trong khi cắt plasma tạo ra nhiều phế liệu hơn và có thể cần xử lý bổ sung sau đó.

- Vật tư tiêu hao: Cắt plasma đòi hỏi nhiều bộ phận tiêu hao hơn, dẫn đến sử dụng nhiều tài nguyên và lãng phí hơn, trong khi cắt laser sử dụng ít vật tư tiêu hao hơn.

- Ô nhiễm tiếng ồn: Cắt laser êm hơn và ít gây ô nhiễm tiếng ồn hơn so với phương pháp cắt plasma.

Bản tóm tắt

Nhận giải pháp Laser với AccTek Laser

- [email protected]

- [email protected]

- +86-19963414011

- Số 3 Khu A, Khu công nghiệp Lunzhen, Thành phố Yucheng, Tỉnh Sơn Đông.