Tần số xung và tốc độ lặp lại ảnh hưởng đến hiệu quả làm sạch bằng tia laser như thế nào?

Trong công nghệ làm sạch bằng laser, tần số xung và tốc độ lặp lại là những thông số chính ảnh hưởng đến hiệu quả làm sạch. Chúng quyết định chế độ truyền năng lượng laser và ảnh hưởng trực tiếp đến tốc độ loại bỏ vật liệu, chất lượng bề mặt và tốc độ làm sạch. Chúng cũng đóng vai trò quan trọng trong vùng ảnh hưởng nhiệt (HAZ) và hư hỏng bề mặt. Việc điều chỉnh hợp lý hai thông số này có thể tối ưu hóa hiệu quả làm sạch trong các tình huống ứng dụng khác nhau, cải thiện hiệu quả sản xuất, đảm bảo quá trình làm sạch vừa hiệu quả vừa an toàn, đồng thời giảm hư hỏng bề mặt do tác động của laser, đáp ứng nhu cầu của các lĩnh vực công nghiệp khác nhau.

Mục lục

Hiểu về tần số xung và tốc độ lặp lại

Trong công nghệ làm sạch bằng laser, tần số xung và tốc độ lặp lại là hai thông số quan trọng, ảnh hưởng trực tiếp đến chế độ truyền năng lượng của laser, từ đó quyết định hiệu quả làm sạch, hiệu quả loại bỏ vật liệu và tác động lên bề mặt. Điều chỉnh hợp lý hai thông số này có thể tối ưu hóa quá trình làm sạch, nâng cao hiệu quả sản xuất, giảm hư hỏng bề mặt và đảm bảo hiệu quả làm sạch đồng đều và ổn định.

Tần số xung

Tần số xung là số xung phát ra từ tia laser trên một đơn vị thời gian, thường tính bằng Hertz (Hz) hoặc kilohertz (kHz). Ví dụ, 10kHz có nghĩa là máy phát laser phát ra 10.000 xung mỗi giây.

- Tần số xung cao (>50kHz): Thích hợp để làm sạch các lớp oxit mỏng hơn, sơnhoặc chất gây ô nhiễm có thể cung cấp sự phân bổ năng lượng đồng đều hơn và giảm sốc nhiệt cho chất nền.

- Tần số xung thấp (<10kHz): Thích hợp để làm sạch các lớp gỉ dày hơn, lớp phủ hoặc các chất ô nhiễm cứng đầu như cặn cacbon, có thể cung cấp năng lượng xung đơn cao hơn và cải thiện hiệu quả loại bỏ.

Các vật liệu và chất gây ô nhiễm khác nhau có độ nhạy khác nhau đối với tần số xung. Do đó, trong các ứng dụng thực tế, tần số xung cần được điều chỉnh theo đặc điểm của vật thể làm sạch để có được hiệu quả làm sạch tốt nhất.

Tỷ lệ lặp lại

Tốc độ lặp lại thường được sử dụng thay thế cho tần số xung, biểu thị số xung phát ra từ máy phát laser mỗi giây. Trong quá trình làm sạch bằng laser, tốc độ lặp lại xác định mật độ quét của chùm tia laser, có tác động quan trọng đến tốc độ làm sạch và hiệu quả loại bỏ vật liệu.

- Tốc độ lặp lại cao: cung cấp các xung laser mạnh hơn, tăng tốc độ làm sạch và phù hợp để làm sạch các khu vực rộng lớn, nhưng nếu mật độ năng lượng không đủ, nó có thể không loại bỏ hiệu quả các chất bẩn dày.

- Tốc độ lặp lại thấp: Thích hợp cho các ứng dụng yêu cầu năng lượng xung đơn cao hơn, chẳng hạn như loại bỏ lớp gỉ dày hơn hoặc chất gây ô nhiễm bám chặt, nhưng có thể làm giảm tốc độ làm sạch.

Trong các ứng dụng thực tế, việc lựa chọn tần số xung và tốc độ lặp lại cần được điều chỉnh theo đối tượng làm sạch, đặc điểm vật liệu và yêu cầu quy trình. Ví dụ, khi loại bỏ lớp oxit, tần số cao hơn (20-50kHz) thường được sử dụng, trong khi khi loại bỏ các chất ô nhiễm nặng hoặc lớp phủ dày, tần số thấp hơn (<10kHz) được ưu tiên để tăng năng lượng xung đơn và đạt được hiệu quả loại bỏ vật liệu cao hơn. Ngoài ra, các thông số này cần được phối hợp với các yếu tố như năng lượng xung, tốc độ quét và kích thước điểm để có được hiệu quả làm sạch tốt nhất.

Cơ chế vật lý của việc làm sạch bằng laser

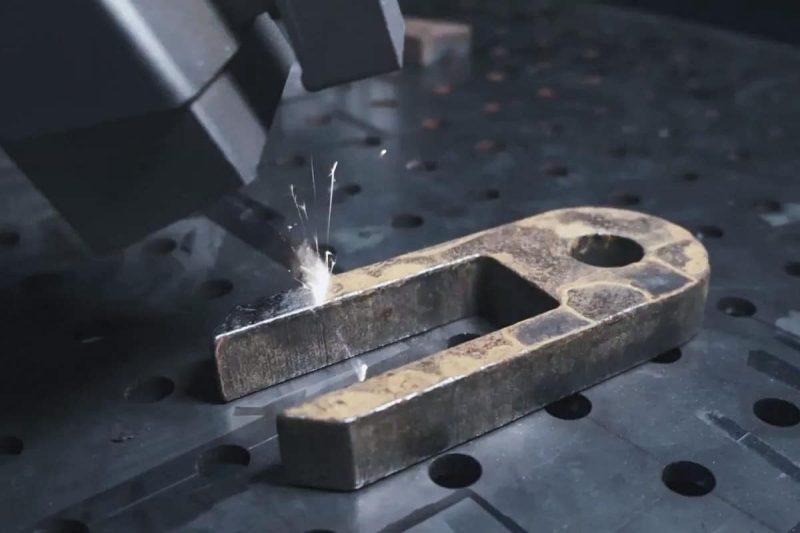

Làm sạch bằng laser là công nghệ làm sạch hiệu quả, không tiếp xúc, được sử dụng rộng rãi trong việc loại bỏ rỉ sét kim loại, xử lý bề mặt, xử lý vi điện tử và các lĩnh vực khác. Nguyên lý cốt lõi của nó dựa trên sự tương tác giữa laser và chất gây ô nhiễm, sử dụng chùm tia laser năng lượng cao để loại bỏ chính xác bụi bẩn, lớp oxit hoặc các lớp phủ không mong muốn khác mà không làm hỏng chất nền. Các cơ chế vật lý chính của làm sạch bằng laser có thể được tóm tắt như sau:

Phá hủy quang nhiệt

nguyên tắc:

Phá hủy quang nhiệt sử dụng hiệu ứng nhiệt của tia laser để loại bỏ chất ô nhiễm. Khi chùm tia laser năng lượng cao chiếu vào bề mặt của lớp bị ô nhiễm, vật liệu hấp thụ năng lượng ánh sáng và nóng lên nhanh chóng, gây ra sự giãn nở nhiệt cục bộ của lớp bị ô nhiễm, do đó tạo ra ứng suất nhiệt, khiến lớp chất ô nhiễm nứt, bong ra hoặc bốc hơi trực tiếp.

Đặc trưng:

- Thích hợp cho các chất gây ô nhiễm có khả năng hấp thụ cao như oxit kim loại, sơn, dầu, v.v.

- Có hiệu quả trong việc loại bỏ các lớp chất bẩn bám dính cao như lớp phủ cũ hoặc rỉ sét nặng.

- Có thể có một số tác động nhiệt lên chất nền và cần kiểm soát các thông số laser để ngăn ngừa sự đổi màu hoặc tan chảy của vật liệu.

Các thông số tối ưu hóa:

- Tần số xung thấp hơn (<20kHz): cung cấp năng lượng xung đơn cao hơn, cải thiện hiệu ứng nhiệt và thích hợp để loại bỏ các chất ô nhiễm nặng.

- Tăng độ rộng xung một cách thích hợp: tăng năng lượng đầu vào, để lớp ô nhiễm có thể hấp thụ hoàn toàn nhiệt và nâng cao hiệu quả làm sạch.

Phá hủy quang cơ học

nguyên tắc:

Phương pháp phá hủy quang cơ sử dụng năng lượng giải phóng tức thời của tia laser xung công suất cao để tạo ra hiệu ứng plasma hoặc khí hóa trên bề mặt lớp ô nhiễm, tạo ra sóng xung kích mạnh làm vỡ và bong ra các chất ô nhiễm.

Đặc trưng:

- Thích hợp để loại bỏ các chất gây ô nhiễm cứng như gỉ dày, oxit kim loại, lớp phủ, hoặc các hạt lắng đọng.

- Nó ít tác động đến chất nền và đặc biệt thích hợp để làm sạch các bộ phận chính xác, chẳng hạn như trong ngành hàng không vũ trụ và vi điện tử.

- Do dựa vào sóng xung kích tức thời nên thường cần thời lượng xung ngắn hơn (mức NS hoặc PS).

Các thông số tối ưu hóa:

- Xung ngắn công suất cao (nano giây hoặc pico giây): tăng cường độ sóng xung kích và tăng cường hiệu quả loại bỏ chất gây ô nhiễm.

- Tốc độ lặp lại cao hơn (>30kHz): cải thiện hiệu quả làm sạch và đảm bảo loại bỏ bề mặt đồng đều.

Phá hủy quang hóa

nguyên tắc:

Phương pháp phá hủy quang hóa dựa trên việc sử dụng tia laser có bước sóng cụ thể (như tia laser cực tím) tác động lên cấu trúc phân tử của chất gây ô nhiễm, phá vỡ liên kết hóa học của chúng và khiến chúng phân hủy hoặc bay hơi mà không gây ra thiệt hại về nhiệt hoặc cơ học cho chất nền.

Đặc trưng:

- Thích hợp cho các vật liệu nhạy cảm với nhiệt độ như nhựa, cao su, thủy tinh hoặc vật liệu composite.

- Chủ yếu được sử dụng để loại bỏ các chất ô nhiễm hữu cơ như dầu, cặn nhựa, chất kết dính, v.v.

- Vì không tạo ra hiệu ứng nhiệt rõ ràng nên tác động lên các thiết bị chính xác (như chip bán dẫn và màn hình LCD) là rất nhỏ.

Các thông số tối ưu hóa:

- Chọn bước sóng thích hợp (như tia laser UV 355nm): tăng cường hiệu quả phản ứng hóa học và cải thiện độ chính xác của quá trình làm sạch.

- Sử dụng xung ngắn hơn (pico giây hoặc femto giây): để tránh hiệu ứng nhiệt và cải thiện hiệu quả phá hủy phân tử.

Việc điều chỉnh hợp lý tần số xung, năng lượng xung và tốc độ quét có thể tối ưu hóa hiệu quả làm sạch trong các tình huống ứng dụng khác nhau, cải thiện hiệu quả sản xuất và giảm thiểu thiệt hại cho chất nền, do đó đạt được hoạt động làm sạch chính xác, hiệu quả và an toàn.

Ảnh hưởng của tần số xung và tốc độ lặp lại đến hiệu quả làm sạch

Trong quá trình làm sạch bằng laser, việc lựa chọn tần số xung và tốc độ lặp lại đóng vai trò quan trọng trong hiệu quả làm sạch, bảo vệ chất nền và hiệu quả xử lý cuối cùng. Các kết hợp thông số khác nhau không chỉ ảnh hưởng đến tốc độ loại bỏ vật liệu mà còn xác định hiệu ứng nhiệt, chất lượng bề mặt và tốc độ làm sạch. Do đó, theo yêu cầu ứng dụng cụ thể, tần số xung và tốc độ lặp lại có thể được điều chỉnh hợp lý để tối ưu hóa hiệu quả làm sạch, nâng cao hiệu quả sản xuất và giảm hư hỏng cho chất nền.

Hiệu ứng nhiệt

Tốc độ lặp lại cao (>50kHz): Vì chùm tia laser phát ra một số lượng lớn xung trên một đơn vị thời gian, nhiệt tích tụ nhanh chóng, khiến nhiệt độ bề mặt của vật liệu tiếp tục tăng. Đối với các vật liệu có độ ổn định nhiệt cao (như hầu hết các kim loại), sự tích tụ nhiệt này có thể đẩy nhanh quá trình phân hủy và loại bỏ các chất gây ô nhiễm và cải thiện hiệu quả làm sạch. Tuy nhiên, nếu nhiệt tích tụ quá mức, nó có thể gây ra vùng bị ảnh hưởng bởi nhiệt (HAZ) trong chất nền, hoặc thậm chí là nóng chảy hoặc thay đổi cấu trúc, ảnh hưởng đến các đặc tính bề mặt.

Tốc độ lặp lại thấp (<10kHz): Có thời gian làm mát dài giữa mỗi xung và chất nền có thể tản nhiệt hoàn toàn, do đó làm giảm thiệt hại do tích tụ nhiệt. Thích hợp cho các vật liệu nhạy nhiệt như chất hữu cơ, cao su, nhựa hoặc lớp phủ để tránh bị cháy, đổi màu hoặc biến dạng do nhiệt độ quá cao. Khi vệ sinh các bộ phận chính xác hoặc linh kiện điện tử, tốc độ lặp lại thấp hơn giúp giảm tác dụng phụ và duy trì tính toàn vẹn của vật liệu.

Tỷ lệ loại bỏ vật liệu

Tốc độ lặp lại cao (>30kHz): Vì năng lượng laser được phân bổ đều trên diện tích lớn hơn, nên phù hợp để loại bỏ các lớp ô nhiễm mỏng và đồng đều, chẳng hạn như lớp oxit, vết dầu nhẹ hoặc cặn sơn. Quá trình làm sạch tương đối ổn định, có thể đạt được chất lượng bề mặt tốt hơn và giảm nhu cầu về các quy trình làm sạch tiếp theo (như đánh bóng và mài). Phù hợp cho các ứng dụng có yêu cầu cao về độ hoàn thiện bề mặt, chẳng hạn như sản xuất cao cấp, làm sạch phụ tùng ô tô, gia công thiết bị y tế, v.v.

Tốc độ lặp lại thấp (<10kHz): Năng lượng của một xung đơn cao hơn, có thể cung cấp lực tác động mạnh hơn để làm nứt và bong lớp nhiễm bẩn, do đó phù hợp hơn để loại bỏ các chất bẩn dày hơn, chẳng hạn như rỉ sét nặng, cặn cacbon, cặn nhựa hoặc lớp phủ nhiều lớp. Đối với các cảnh cần làm sạch sâu (chẳng hạn như loại bỏ rỉ sét trên bề mặt kim loại và làm sạch mối hàn), tốc độ lặp lại thấp có thể cải thiện hiệu quả loại bỏ của một lần làm sạch và giảm số lần quét laser. Tuy nhiên, cần phải kiểm soát công suất laser để tránh làm hỏng chất nền hoặc độ nhám bề mặt quá mức do năng lượng xung đơn quá mức.

Độ nhám bề mặt và hư hỏng

Tốc độ lặp lại cao (>50kHz): Do khoảng thời gian giữa các xung laser ngắn nên năng lượng được phân bổ đều, bề mặt sau khi làm sạch mịn hơn, phù hợp với các quy trình có yêu cầu cao về chất lượng bề mặt, chẳng hạn như làm sạch các chi tiết cơ khí chính xác, sản xuất chất bán dẫn, v.v. Tuy nhiên, nếu công suất quá cao, có thể khiến bề mặt vật liệu bị nóng chảy một phần, ảnh hưởng đến các quy trình tiếp theo, chẳng hạn như hiệu suất bám dính của lớp phủ hoặc hàn.

Tốc độ lặp lại thấp (<10kHz): Do năng lượng cao của một xung đơn, lực tác động hình thành trên bề mặt lớn hơn, có thể tạo ra các cấu trúc vi mô hoặc tăng độ nhám trên bề mặt vật liệu. Thích hợp cho các ứng dụng đòi hỏi độ bám dính bề mặt được cải thiện, chẳng hạn như xử lý trước khi phủ và xử lý bề mặt trước khi sơn hoặc liên kết. Thông qua việc làm nhám bề mặt vừa phải, có thể tăng cường lực liên kết của vật liệu và cải thiện độ bền và chất lượng của sản phẩm cuối cùng.

Tần số xung và tỷ lệ lặp lại là những thông số quan trọng ảnh hưởng đến hiệu quả làm sạch bằng laser. Tỷ lệ lặp lại cao phù hợp để loại bỏ các lớp chất bẩn mỏng và có thể duy trì độ hoàn thiện bề mặt cao, nhưng có thể gây tích tụ nhiệt nhiều hơn. Tỷ lệ lặp lại thấp phù hợp để loại bỏ các chất bẩn dày hơn và cung cấp tỷ lệ loại bỏ cao, nhưng có thể làm tăng độ nhám bề mặt. Do đó, trong các tình huống ứng dụng khác nhau, hai thông số này cần được điều chỉnh hợp lý theo loại chất nền, độ dày chất bẩn và yêu cầu về chất lượng bề mặt để đạt được hiệu quả làm sạch tốt nhất.

Chiến lược tối ưu hóa cho tần số xung và tốc độ lặp lại

Trong quá trình làm sạch bằng laser, việc điều chỉnh hợp lý tần số xung và tốc độ lặp lại là rất quan trọng để cải thiện hiệu quả làm sạch, bảo vệ chất nền và đạt được hiệu quả làm sạch tốt nhất. Các tình huống ứng dụng khác nhau đòi hỏi các chiến lược tối ưu hóa khác nhau để đảm bảo rằng trong khi loại bỏ hiệu quả các chất gây ô nhiễm, không gây ra thiệt hại không cần thiết cho vật liệu. Ngoài ra, việc lựa chọn năng lượng xung, thời lượng, cấu hình chùm tia và bước sóng cũng là những yếu tố quan trọng trong việc tối ưu hóa quá trình làm sạch. Sau đây là các chiến lược tối ưu hóa cho các tình huống ứng dụng khác nhau để giúp người dùng điều chỉnh các thông số laser theo nhu cầu cụ thể để đạt được hiệu quả làm sạch tốt nhất.

Điều chỉnh ứng dụng cụ thể

- Vệ sinh kim loại: Chọn tốc độ lặp lại trung bình đến cao (20-50kHz) để đảm bảo loại bỏ ổn định các lớp oxit và chất gây ô nhiễm đồng thời giảm hiệu ứng nhiệt để tránh tan chảy hoặc thay đổi cấu trúc trên bề mặt vật liệu.

- Làm sạch chất bán dẫn: Sử dụng tốc độ lặp lại thấp (<10kHz) để giảm tích tụ nhiệt nhằm tránh làm hỏng các cấu trúc mỏng manh trong khi vẫn duy trì độ chính xác làm sạch cao.

- Bảo vệ di sản văn hóa: Sử dụng tần số xung thấp kết hợp với công suất thấp hơn để đảm bảo bề mặt di tích văn hóa không bị hư hại không thể phục hồi. Thích hợp để vệ sinh các vật liệu dễ vỡ như chạm khắc đá, tranh tường và sách cổ.

Điều chỉnh năng lượng xung và thời gian

- Năng lượng xung cao + tốc độ lặp lại thấp (<10kHz): phù hợp để loại bỏ các lớp bẩn dày hơn, chẳng hạn như rỉ sét nghiêm trọng, cặn cacbon hoặc lớp phủ dày, nhưng có thể làm tăng nguy cơ hư hỏng bề mặt, do đó cần kết hợp các phương pháp quét phù hợp để giảm thiểu hư hỏng bề mặt.

- Năng lượng xung thấp + tốc độ lặp lại cao (>50kHz): phù hợp để làm sạch tinh, chẳng hạn như loại bỏ tạp chất nhỏ hoặc xử lý vật liệu có yêu cầu hoàn thiện bề mặt cao, chẳng hạn như các bộ phận hàng không vũ trụ hoặc dụng cụ chính xác.

Lựa chọn cấu hình chùm tia và bước sóng

Chùm tia đồng đều (Top-Hat): Thích hợp để vệ sinh đồng đều các khu vực rộng lớn, cung cấp khả năng phân bổ năng lượng đồng đều và cải thiện hiệu quả vệ sinh, đồng thời giảm thiểu hư hỏng bề mặt do quá nhiệt cục bộ.

Phù hợp bước sóng: Các vật liệu khác nhau có tỷ lệ hấp thụ tia laser khác nhau và việc chọn đúng bước sóng có thể cải thiện hiệu quả làm sạch:

- Vật liệu kim loại: Máy phát laser sợi quang 1064nm hoạt động tốt nhất và có thể loại bỏ hiệu quả lớp gỉ, dầu và oxit.

- Vật chất hữu cơ và polyme: Tia laser UV 355nm có tỷ lệ hấp thụ cao đối với vật liệu hữu cơ và thích hợp để làm sạch nhựa, cao su và sơn để giảm tác động nhiệt.

- Kính và gốm sứ: Tia laser xanh 532nm có thể xử lý chính xác hơn và giảm nguy cơ nứt nhỏ.

Tối ưu hóa tần số xung và tốc độ lặp lại là mắt xích quan trọng không thể bỏ qua trong quy trình vệ sinh bằng laser. Theo các yêu cầu ứng dụng khác nhau, việc điều chỉnh các thông số xung, phân phối năng lượng, hình dạng chùm tia và bước sóng laser có thể bảo vệ chất nền ở mức độ lớn nhất đồng thời đảm bảo hiệu quả vệ sinh và giảm thiểu thiệt hại không cần thiết. Bằng cách lựa chọn hợp lý các chiến lược vệ sinh phù hợp, hiệu quả vệ sinh bằng laser trong sản xuất công nghiệp, sản xuất chính xác và bảo vệ di tích văn hóa có thể được cải thiện đáng kể, cung cấp các giải pháp tốt hơn cho các tình huống ứng dụng khác nhau.

Những cân nhắc về môi trường và an toàn

Trong khi tối ưu hóa các thông số làm sạch bằng laser để cải thiện hiệu quả, an toàn và các yếu tố môi trường không nên bị bỏ qua. Quy trình làm sạch bằng laser liên quan đến nhiều khía cạnh như chùm tia laser năng lượng cao, khói và bụi thải ra, và bảo vệ thiết bị. Nếu không được xử lý đúng cách, nó có thể gây ra rủi ro tiềm ẩn cho người vận hành và môi trường. Do đó, khi xây dựng quy trình làm sạch, cần cân nhắc các biện pháp an toàn chính sau đây để đảm bảo quy trình làm sạch an toàn và hiệu quả.

- Hút khói và kiểm soát chất lượng không khí: Quá trình làm sạch bằng laser tạo ra một lượng lớn khói, hạt và hơi có thể chứa các chất có hại, chẳng hạn như oxit kim loại hoặc cặn sơn cháy. Để đảm bảo sức khỏe cho người vận hành và sự sạch sẽ của môi trường làm việc, cần phải trang bị các hệ thống hút khói và lọc hiệu quả, chẳng hạn như bộ lọc HEPA hoặc bộ lọc than hoạt tính, để loại bỏ hiệu quả các chất ô nhiễm trong không khí và ngăn ngừa sự phát tán của các chất có hại.

- Bảo vệ an toàn cho thiết bị và nhân viên: Do mật độ năng lượng cao của chùm tia laser, sự chiếu xạ trực tiếp hoặc phản xạ có thể gây ra thiệt hại cho nhân viên và thiết bị. Do đó, người vận hành phải đeo kính bảo vệ laser đáp ứng các tiêu chuẩn bảo vệ bước sóng laser và lắp đặt các tấm che bảo vệ hoặc thiết bị che chắn trong khu vực vệ sinh để ngăn ngừa sự phản xạ ngẫu nhiên của chùm tia laser. Ngoài ra, hãy để các vật liệu dễ cháy xung quanh tránh xa khu vực làm việc để giảm nguy cơ hỏa hoạn.

- Tuân thủ quy định và chứng nhận tiêu chuẩn: Trong quá trình sản xuất, bán và sử dụng thiết bị làm sạch bằng laser, cần đảm bảo tuân thủ các quy định về an toàn quốc tế và địa phương, chẳng hạn như chứng nhận CE của EU, chứng nhận an toàn laser của FDA Hoa Kỳ, ISO11553 (yêu cầu an toàn đối với thiết bị xử lý laser), v.v. Đặc biệt, khi xuất khẩu thiết bị, cần tuân thủ luật pháp và quy định của thị trường mục tiêu và tiến hành các thử nghiệm an toàn có liên quan để đảm bảo thiết bị đáp ứng các tiêu chuẩn của các quốc gia khác nhau và giảm rủi ro thương mại.

Bằng cách thực hiện các biện pháp quản lý an toàn nghiêm ngặt, chúng tôi không chỉ đảm bảo sức khỏe và sự an toàn cho người vận hành mà còn đảm bảo thiết bị hoạt động ổn định và môi trường bền vững, mang đến sự bảo đảm vững chắc cho việc ứng dụng hiệu quả công nghệ làm sạch bằng laser.

tóm tắt

Tần số xung và tốc độ lặp lại là các thông số cốt lõi ảnh hưởng đến hiệu quả làm sạch bằng laser. Điều chỉnh hợp lý có thể tối ưu hóa tốc độ xử lý, giảm hư hỏng chất nền và cải thiện độ ổn định của quy trình tổng thể đồng thời đảm bảo hiệu quả làm sạch. Đối với các tình huống ứng dụng khác nhau, chẳng hạn như làm sạch kim loại, làm sạch chất bán dẫn và bảo vệ di sản văn hóa, cần phải chọn các thông số xung tốt nhất theo đặc tính vật liệu và loại chất gây ô nhiễm. Ngoài ra, với cấu hình chùm tia và bước sóng phù hợp, hiệu quả làm sạch có thể được cải thiện hơn nữa để đảm bảo hiệu quả quy trình tốt nhất.

Khi lựa chọn thiết bị làm sạch bằng laser, AccTekLaser cung cấp nhiều loại máy làm sạch laser với các thông số xung có thể điều chỉnh, phù hợp với nhiều ứng dụng công nghiệp và chính xác. Nếu bạn có bất kỳ nhu cầu nào về giải pháp làm sạch bằng laser, vui lòng liên hệ với nhóm chuyên gia của chúng tôi để được hỗ trợ kỹ thuật tùy chỉnh!

Thông tin liên lạc

- [email protected]

- [email protected]

- +86-19963414011

- Số 3 Khu A, Khu công nghiệp Lunzhen, Thành phố Yucheng, Tỉnh Sơn Đông.

Nhận giải pháp Laser