Welche Materialien können mit gepulster Lasertechnologie gereinigt werden?

Da sich die Präzision industrieller Teile immer mehr in Richtung Mikrometergenauigkeit entwickelt, sind herkömmliche chemische Reinigung und mechanisches Polieren oft ineffizient und anfällig für Sekundärverschmutzung, was es schwierig macht, die hohen Anforderungen an Sauberkeit und Umweltschutz zu erfüllen. Pulslaser-Reinigungsmaschinen Konzentrieren Sie Energie mit Nanosekunden- oder Pikosekunden-Kurzpulslasern, um Rost, Öl und andere Verschmutzungen durch photothermische und photomechanische Effekte präzise zu entfernen. Es gibt nahezu keine Wärmeeinflusszone auf dem Substrat, es werden keine chemischen Reagenzien benötigt und es werden automatisierte Online-Abläufe erreicht, was die Effizienz und Sicherheit der Produktionslinie deutlich verbessert.

Dank berührungsloser Prozesse, hochpräziser Positionierung und extrem geringem Materialabfall wird die Pulslaserreinigung häufig in der Luft- und Raumfahrt, im Automobilbau, in der Elektronikverpackung und anderen Bereichen eingesetzt. Dank intelligenter Steuerungssysteme können Anwender die Pulsparameter flexibel anpassen, um verschiedene Oberflächenverunreinigungen wie Stahl, Aluminium, Kupfer, Verbundwerkstoffe, Kunststoffe, optisches Glas oder Stein gezielt zu reinigen. Da die Leistung und die Steuerungsalgorithmen der Lasergeneratoren kontinuierlich optimiert werden, wird diese Technologie weiteren Branchen zu einer grünen Transformation und effizienten Modernisierung verhelfen.

Inhaltsverzeichnis

Einführung in die gepulste Lasertechnologie

Die Pulslasertechnologie ist ein fortschrittliches Verfahren zur Oberflächenbehandlung. Sie nutzt ultrakurze Pulslaserstrahlen im Nanosekunden- (ns) oder Pikosekundenbereich (ps), um extrem hohe Spitzenenergie in kürzester Zeit auf die Materialoberfläche zu konzentrieren. Dadurch entsteht ein synergetischer Effekt photothermischer und photomechanischer Effekte auf mikroskopischer Ebene, der verschiedene Verunreinigungen wie Rostschichten, Farbanhaftungen, biologische Verschmutzungen oder Halbleiterklebschichten präzise entfernt. Im Vergleich zur herkömmlichen chemischen Reinigung und zum mechanischen Schleifen benötigt die Pulslaserreinigung keine chemischen Reagenzien, erzeugt keine Sekundärverschmutzung und hinterlässt nahezu keine Wärmeeinflusszone auf dem Substrat. Dadurch entsteht eine saubere und zerstörungsfreie Oberfläche für anschließendes Beschichten, Schweißen oder Präzisionsbearbeitung. Dank ihres hohen Spitzenwerts, der kurzen Pulsbreite und der konzentrierten Energie hat diese Technologie hervorragende Effizienz und Präzision in den Bereichen Oberflächenentrostung, Farbentfernung, Reinigung biologischer Verschmutzungen und Halbleiterentschleimung gezeigt und ermöglicht durch Anpassung der Laserpulsparameter eine flexible Steuerung des Oberflächenkontaminationsgrads verschiedener Materialien. Durch die kontinuierliche Optimierung von Lasergeneratoren und Steuerungssystemen entwickelt sich die gepulste Lasertechnologie zunehmend zu einer unverzichtbaren berührungslosen, effizienten und umweltfreundlichen Reinigungslösung in der modernen Fertigung.

So funktioniert die gepulste Laserreinigung

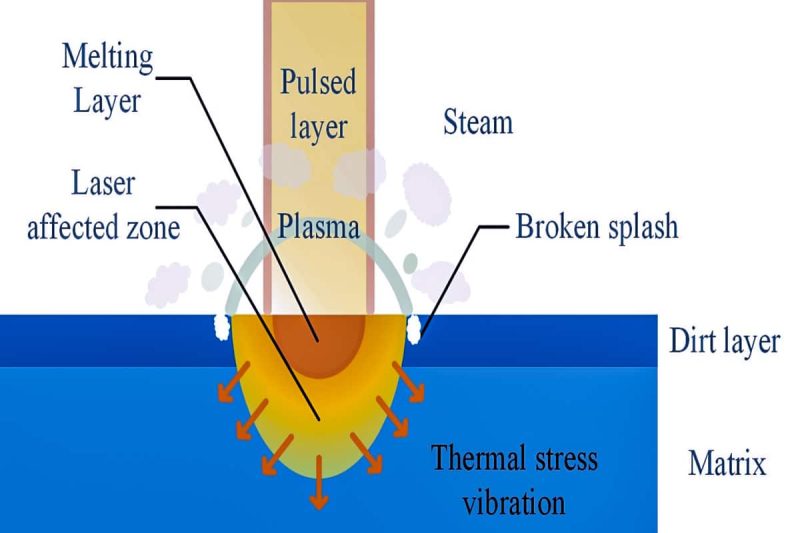

Ein gründliches Verständnis des Kernmechanismus der gepulsten Laserreinigung kann Ingenieuren und Technikern helfen, die Reinigungsparameter präzise einzustellen, um eine effiziente Reinigung bei gleichzeitig maximalem Schutz der Substratoberfläche zu gewährleisten. Die gepulste Laserreinigung beruht hauptsächlich auf zwei physikalischen Prozessen: dem photothermischen und dem photomechanischen Effekt.

Photothermischer Effekt: Wird ein Nanosekunden- oder Pikosekunden-Laserpuls mit hoher Spitzenleistung auf die zu reinigende Oberfläche gestrahlt, absorbiert die verunreinigte Schicht (z. B. Rost, Farbe oder organischer Schmutz) zunächst diesen Teil der Lichtenergie. Die lokale Temperatur steigt innerhalb kürzester Zeit stark an, was zu Wärmeausdehnung und thermischer Spannung führt. Übersteigt der Temperaturgradient die Bindungsstärke zwischen der verunreinigten Schicht und dem Substrat, entstehen winzige Risse in der verunreinigten Schicht, die sich schließlich durch Abblättern und Abplatzen von der Substratoberfläche löst. Da die Laserpulsenergie hochkonzentriert ist, bleibt die Wärmeeinflusszone streng auf die verunreinigte Schicht beschränkt, sodass Substrate wie Metalle, Verbundwerkstoffe oder optische Geräte nahezu nicht thermisch geschädigt werden.

Photomechanischer Effekt: Neben thermischen Effekten erzeugen ultrakurze Laserpulse auch ein transientes Plasma an der Grenzfläche zwischen der kontaminierten Schicht und der gereinigten Oberfläche. Das Plasma dehnt sich zu einer sehr kleinen, aber energiereichen Stoßwelle aus, die die Anhaftungen weiter ablöst und den Ablöseeffekt verstärkt. Dieser Prozess läuft extrem schnell ab und kann winzige Partikel und sogar nanoskalige Verunreinigungen vollständig entfernen, während die Oberflächenintegrität erhalten bleibt. Die mechanische Wirkung der Stoßwelle und der photothermische Effekt ergänzen sich, sodass die gepulste Laserreinigung sowohl eine tiefe Entfernung als auch eine hochpräzise Steuerung ermöglicht.

Durch die Synergie photothermischer und photomechanischer Effekte macht die gepulste Laserreinigungstechnologie nicht nur den Einsatz chemischer Reagenzien überflüssig und vermeidet Sekundärverschmutzung. Sie ermöglicht zudem maßgeschneiderte Reinigungslösungen durch die Anpassung von Parametern wie Laserpulsbreite, Energiedichte und Wiederholungsfrequenz an unterschiedliche Materialien und Verschmutzungsgrade. Ob es um die Entfernung von Oxidschichten auf Präzisionsmetallteilen oder die Reinigung hartnäckiger Verschmutzungen auf der Oberfläche von optischem Glas und Verbundwerkstoffen geht – diese berührungslose, effiziente und umweltfreundliche Reinigungsmethode sorgt für eine saubere und glatte Werkstückoberfläche für nachfolgende Prozesse.

Für die gepulste Laserreinigung geeignete Materialien

Dank der hochgradig anpassbaren Energiedichte und Pulsbreite kann die Pulslaserreinigung die Lichtabsorptionseigenschaften, die Wärmeleitfähigkeit und die mechanische Festigkeit verschiedener Materialoberflächen präzise beeinflussen und so eine effiziente Entfernung verschiedener Kontaminationsschichten gewährleisten, ohne das Substrat zu beschädigen. Im Folgenden werden die Anwendungsszenarien und Prozesspunkte verschiedener gängiger Substrate detailliert beschrieben.

Metall

Stahl (Edelstahl, Kohlenstoffstahl): Gewöhnliche Oxidschichten, Rostschichten und Ölflecken auf der Oberfläche von Stahlteilen beeinträchtigen die Korrosionsbeständigkeit und die Qualität der nachfolgenden Beschichtung erheblich. Die Pulslaserreinigung kann im Niedrigenergiemodus leichte Oxidschichten schonend entfernen und bei tiefer Rostentfernung im Hochenergiemodus schnell dicke Rostschichten entfernen. Der gesamte Prozess benötigt keine chemischen Reagenzien, wodurch Sekundärverschmutzung vermieden wird. Die Wärmeeinflusszone des Substrats ist extrem klein, wodurch die mechanischen Eigenschaften und die geometrische Genauigkeit der Stahlteile gewährleistet werden.

Leichtmetalle (Aluminium, Kupfer, Titan): Leichtmetalle wie Aluminium, Kupfer und Titan neigen zur Bildung dichter Oxid- und Fettfilme. Herkömmliche chemische oder mechanische Reinigungen verursachen häufig Kratzer oder chemische Rückstände auf der Oberfläche. Der Einsatz von Pulslasern mit mittlerer bis niedriger Energie und kurzer Pulsbreite kann die Oxidschicht und Ölentfernung im Mikrometerbereich abschließen und gleichzeitig Überhitzung, Erweichung oder Verformung des Substrats verhindern. Die ursprüngliche Farbe und Oberflächenbeschaffenheit des Metalls bleiben weitestgehend erhalten und bieten so ein ideales Substrat für nachfolgende Galvanisierungs-, Schweiß- oder Beschichtungsprozesse.

Verbundwerkstoffe

Kohlenstofffaserverstärkter Kunststoff (CFK) und glasfaserverstärkter Kunststoff (GFK): Harz, Klebstoffschicht und Trennmittelrückstände auf der Oberfläche von Verbundwerkstoffen haften in der Regel fest, und ihre Fasermatrix ist hitzeempfindlich. Während des Reinigungsprozesses erzeugt der gepulste Lasergenerator mit einem Laserstrahl mit extrem kurzer Pulsbreite und hoher Spitzenenergie starke photothermische und photomechanische Effekte ausschließlich auf der organischen Verunreinigungsschicht. So wird eine präzise Entfernung erreicht, ohne den Kohlenstofffaser- oder Glasfaserkörper zu beschädigen. Dies gewährleistet nicht nur die strukturelle Festigkeit, sondern verbessert auch die Oberflächenhaftung. Es wird häufig in der Wartung von Verbundwerkstoffen in der Luft- und Raumfahrt sowie in der Herstellung von Hochleistungssportgeräten eingesetzt.

Plastik

Polycarbonat (PC), Polyethylen (PE): Technische Kunststoffe wie PC und PE, deren Oberflächenalterungsschichten, Ölflecken und Zunder besonders häufig bei optisch transparenten Teilen, Lebensmittelbehältern und anderen Anwendungen auftreten. Die gepulste Laserreinigung nutzt niedrige Energie und relativ lange Pulsbreiten, um organische Kontaminationsschichten zu entfernen und gleichzeitig ein Schmelzen oder Verziehen des Kunststoffs durch hohe Temperaturen zu vermeiden. Dieses Verfahren ist umweltfreundlich und effizient. Nach der Reinigung können Kunststoffteile ohne zusätzliche Dehydrations- oder Trocknungsschritte direkt in Verpackungs- oder Formprozesse eingebracht werden.

Glas

Architekturglas und optisches Glas: Architektonische Vorhangfassaden, optische Linsen und hochpräzise optische Komponenten stellen extrem hohe Anforderungen an die Oberflächenreinheit ohne Kratzer oder Mikrorisse. Die Pulslaserreinigung entfernt durch photomechanische Effekte Zunder, Beschichtungen und Staub in Form von mikrometergroßen Partikeln, ohne thermische Spannungsrisse zu erzeugen, sodass das Glas seine ursprüngliche Lichtdurchlässigkeit und Oberflächenebenheit wiederherstellen kann. Der gesamte Reinigungsprozess erfordert keinen Kontakt oder chemische Lösungsmittel und gewährleistet so optische Leistung und Lebensdauer.

Stein

Marmor, Granit: Naturstein wird häufig für Innen- und Außendekorationen, Skulpturen und Kunstwerke verwendet. Seine Oberfläche ist oft mit Zementresten, Baumörtel und Industriestaub bedeckt. Bei der Pulslaserreinigung werden Laserimpulse mittlerer und hoher Energie eingesetzt, um die verunreinigte Schicht präzise zu entfernen. Schmutz wird mikroskopisch kleinflächig entfernt, ohne die mikroskopische Kristallstruktur des Steins zu berühren. So werden Mikrokratzer und Löcher durch mechanisches Schleifen vermieden, die natürliche Textur und der Glanz des Steins bleiben erhalten und die dekorative Wirkung sowie die Lebensdauer werden verbessert.

Textil-

Naturfasern (Baumwolle, Seide) und Kunstfasern (Polyester, Nylon): Starke Ölflecken, Farbstoffrückstände und elektrostatisch adsorbierter Staub auf Textilien beeinträchtigen die Qualität des Endprodukts und des nachfolgenden Druck- und Färbeprozesses erheblich. Durch die präzise Steuerung der Energiedichte und Wiederholungsfrequenz des gepulsten Lasers können Schadstoffe auf der Faseroberfläche gezielt gereinigt werden, ohne dass die Faser selbst durch hohe Temperaturen beschädigt wird. Diese berührungslose Reinigungsmethode kommt nicht nur ohne chemische Zusätze aus, sondern verkürzt auch den Reinigungszyklus erheblich und bietet eine umweltfreundliche und rückverfolgbare Reinigungslösung für hochwertige Kleidung und Funktionstextilien.

Mit mehrdimensional einstellbaren Pulsparametern bietet die Pulslaserreinigungstechnologie berührungslose, hochpräzise und umweltfreundliche Lösungen zur Oberflächenbehandlung einer Vielzahl von Substraten wie Metallen, Verbundwerkstoffen, Kunststoffen, Glas, Stein und Textilien. Durch materialabhängige Prozessoptimierung können Reinigungseffizienz und Sauberkeit maximiert werden. Dies unterstützt verschiedene Branchen bei der Umsetzung einer umweltfreundlichen Produktion und nachhaltigen Entwicklung bei gleichzeitiger Gewährleistung der Produktqualität.

Vorteile der gepulsten Laserreinigung

Unter den vielen Oberflächenbehandlungstechnologien bietet die gepulste Laserreinigung aufgrund ihres einzigartigen physikalischen Mechanismus und der gut kontrollierbaren Prozessparameter zahlreiche bedeutende Vorteile. Im Folgenden wird detailliert analysiert, warum sich immer mehr Branchen für die gepulste Laserreinigung entscheiden. Dabei werden sechs Aspekte berücksichtigt: berührungsloser Prozess, hohe Präzision, Umweltschutz, Vielseitigkeit, hohe Effizienz und minimaler Abfall.

Berührungsloses Verfahren

- Keine Folgeschäden: Herkömmliches mechanisches Schleifen und Sandstrahlen verursacht direkte Reibung oder Stöße auf der Oberfläche des Substrats, was zu feinen Rissen, Kratzern und sogar Zugspannungskonzentrationen führt. Bei der Pulslaserreinigung wird ausschließlich fokussierte Lichtenergie eingesetzt, um die kontaminierte Schicht berührungslos zu bearbeiten. Während des Reinigungsvorgangs wird ein sicherer Abstand zwischen Lichtstrahl und Werkstück eingehalten, wodurch mechanische Schäden und Spannungskonzentrationen auf der Oberfläche des Teils vollständig vermieden werden. Es eignet sich besonders für Werkstücke mit extrem hohen Anforderungen an die Oberflächenqualität, wie z. B. Flugzeugtriebwerksschaufeln und Präzisionsventilkörper.

- Die Werkstückform ist unbegrenzt: unregelmäßig gekrümmte Oberflächen, tiefe Löcher, schlanke Zahnräder oder komplexe Mikrostrukturen. Herkömmliche Methoden erfordern oft individuelle Vorrichtungen oder den Austausch von Reinigungswerkzeugen. Das Pulslaser-Reinigungssystem ist mit einem Scankopf mit mehreren Freiheitsgraden ausgestattet, der den Einfallswinkel flexibel anpassen kann, um eine gleichmäßige Reinigung von Werkstücken mit unterschiedlichen geometrischen Formen zu erreichen. In diesem Modus entfällt der häufige Wechsel der Vorrichtungen, was die Zeit für Gerätewechsel und Debugging deutlich verkürzt.

Hochpräzise Steuerung

- Ablösen im Mikrometerbereich: Durch eine Fokussierlinse mit hoher numerischer Apertur kann der Durchmesser des gepulsten Laserspots nur einige zehn Mikrometer betragen, und die Ablösegenauigkeit kann den Mikrometerbereich erreichen. Ingenieure können hochauflösende „Punkt-Linien-Oberflächen“-Scans basierend auf der Dicke und Verteilung der Oberflächenverunreinigungen auf dem Werkstück durchführen und so organische Beschichtungen, Oxidschichten oder winzige Partikel im Nanometer- bis Mikrometerbereich präzise entfernen, ohne das Substrat selbst zu beschädigen.

- Flexible und anpassbare Parameter: Mithilfe fortschrittlicher Lasersteuerungssoftware können Parameter wie Energiedichte (J/cm2), Pulsbreite (ns/ps), Wiederholungsfrequenz (kHz oder sogar MHz) und Scangeschwindigkeit in Echtzeit angepasst werden. Für verschiedene Arten von Verunreinigungen, wie z. B. leichten Rost, hartnäckige Klebeschichten oder dicke Beschichtungen, kann eine Prozessbibliothek mit „Ein-Knopf-Umschaltung“ entwickelt werden, um ein schnelles Umschalten mehrerer Chargen und mehrerer Prozesse in der Massenproduktion zu ermöglichen und so eine „präzise Dekontamination ohne Materialbeschädigung“ zu gewährleisten.

Umweltfreundlich und schadstofffrei

- Keine chemischen Reagenzien: Der Einsatz herkömmlicher Säuren, Basen oder organischer Lösungsmittel entfällt. Dadurch wird das Risiko einer chemischen Belastung der Bediener verringert und die negativen Auswirkungen chemischer Rückstände auf nachfolgende Prozesse (wie Lackieren und Galvanisieren) vermieden.

- Keine Abwässer und Abgase: Die durch den gepulsten Laser entfernten Schadstoffe werden ausgespült oder adsorbiert und in Form von winzigen Partikeln oder Mikronpartikeln gesammelt. Es entstehen nahezu keine Aerosole und flüssigen Abfälle. Mit einem einfachen Staubsammel- und Absaugsystem lässt sich eine abfallfreie Arbeitsumgebung schaffen, die den immer strengeren Umweltvorschriften und Fabriksicherheitsstandards entspricht.

Multifunktionalität: Eine Maschine für mehrere Anwendungen

- Kompatibel mit mehreren Schadstoffen: Mit demselben Gerätesatz können mehrere Funktionen ausgeführt werden, z. B. Rostentfernung, Farbentfernung, Klebstoffentfernung, Wachsentfernung, Oberflächenaktivierung (mildes Ätzen) usw. Schalten Sie einfach den Prozessmodus auf der Steuerschnittstelle um, um schnell vom Fett- und Schmutzentfernungsmodus in den Modus zum Entfernen harter Oxidschichten zu wechseln, wodurch die Gesamtauslastung des Geräts erheblich verbessert wird.

- Materialübergreifende Anwendung: Von hochharten Metallen bis hin zu flexiblem Kunststoff, von optischem Glas bis hin zu Naturstein – die Reinigung kann durch die Feinabstimmung der Laserpulsparameter erfolgen. Auf diese Weise kann ein Gerät mehrere Produktionslinien bedienen, was die Kosten für wiederholte Investitionen und Wartung reduziert. Dies ist besonders für kleine und mittlere Unternehmen geeignet, um die Anlagenauslastung zu maximieren.

Hohe Effizienz und Automatisierung

- Schnelle Reinigung: Bei herkömmlichen Anwendungen zur Rostentfernung oder Lackentfernung von Werkstückoberflächen dauert die manuelle Arbeit oft Minuten bis Stunden, während gepulste Lasersysteme die Reinigung derselben Fläche in Sekunden bis über zehn Sekunden abschließen können. Die augenblicklichen Impulse im Nano-/Pikosekundenbereich verkürzen den Zyklus jedes Prozesses erheblich.

- Online-Integration: Moderne gepulste Laserreinigungssysteme unterstützen das nahtlose Andocken an Industrieroboter, visuelle Positionierungssysteme und Produktionslinien-SPS und ermöglichen so automatisches Be- und Entladen, Echtzeitüberwachung und Prozessfeedback. Durch die Integration von SCADA- oder MES-Systemen lassen sich Produktionsstatus und Reinigungsqualität digital verfolgen und unterstützen so die Umsetzung von Smart Manufacturing und Industrie 4.0.

Minimale Materialverschwendung

- Minimale Wärmeeinflusszone: Aufgrund der extrem kurzen Impulsdauer konzentriert sich die Wärme während des Reinigungsvorgangs nahezu auf die verunreinigte Schicht und der erhitzte Bereich des Substrats ist auf den verunreinigten Dickenbereich begrenzt, wodurch ein Verziehen der Teile, eine Glüherweichung oder Mikrorisse vermieden werden.

- Reduzierte Fehlerquote: Die präzise kontrollierte Abtragtiefe und Gleichmäßigkeit gewährleisten, dass jedes gereinigte Werkstück einen gleichbleibenden Oberflächenzustand behält. Materialverluste und Nacharbeit durch übermäßige Reinigung werden vermieden. Die Gesamtproduktionsausbeute wird deutlich verbessert und gleichzeitig die Kosten für Rohstoffbeschaffung und Abfallentsorgung gesenkt.

Durch die oben erwähnte eingehende Analyse mehrerer Dimensionen ist es nicht schwer zu erkennen, dass die gepulste Laserreinigungstechnologie nicht nur die Vorteile hoher Effizienz, Präzision und Umweltfreundlichkeit bietet, sondern auch über hervorragende Flexibilität und Skalierbarkeit verfügt. Sie wird zur ersten Wahl für die moderne Fertigungsindustrie, wenn es um umweltfreundliche Produktion und hochwertige Oberflächenbehandlung geht.

Herausforderungen und Überlegungen

Beim Einsatz eines gepulsten Laserreinigungssystems müssen neben der Beachtung der technischen Leistung und der Anwendungseffekte auch mehrere Faktoren wie Kosteninvestition, Personalkapazitäten, Materialanpassung und Sicherheitskonformität umfassend abgewogen werden, um einen reibungslosen Projektverlauf zu gewährleisten und die beste Kapitalrendite zu erzielen.

Anschaffungskosten: Pulslaser-Reinigungsgeräte bestehen in der Regel aus einem Hochleistungslasergenerator, präzisen optischen Fokussierkomponenten, einem mehrachsigen Scansystem und unterstützender Steuerungssoftware. Die Gesamtinvestition in die Hardware ist höher als bei herkömmlichen Reinigungsgeräten. Obwohl die einmaligen Anschaffungskosten mehrere Tausend bis Zehntausend US-Dollar betragen können, benötigt die Laserreinigung keine Chemikalien, benötigt wenig Platz und ist wartungsarm. Die langfristigen Betriebskosten sind deutlich niedriger als bei chemischen oder mechanischen Reinigungsmethoden. Ab einem bestimmten Nutzungsvolumen steigen die Gesamtkosten oft an, sodass sich die Investition in die Geräte schnell amortisiert.

Schulungsanforderungen: Die Laserreinigung erfordert hochenergetische optische Systeme und eine präzise Parametereinstellung. Bediener müssen eine professionelle Schulung absolvieren, um die Geräte sicher und effizient einsetzen zu können. Die Schulungsinhalte umfassen: Laserschutz (z. B. Tragen von Laserbrillen und Aufstellen von Schutzzäunen), optische Grundlagen, Anpassung von Pulsbreite und Energiedichte, Einstellung von Scanpfad und -geschwindigkeit, tägliche Wartung und Fehlerbehebung. Unternehmen sollten ein umfassendes Schulungssystem und Betriebsspezifikationen einrichten und regelmäßige Bewertungen und Schulungen durchführen, um sicherzustellen, dass alle Bediener über standardisierte Betriebs- und Notfallmaßnahmen verfügen.

Materialverträglichkeit: Unterschiedliche Substrate weisen erhebliche Unterschiede in Lichtabsorption, Wärmeleitung und mechanischer Festigkeit auf und stellen unterschiedliche Anforderungen an Laserpulsbreite, Energiedichte und Wiederholfrequenz. Beispielsweise benötigt die Oxidschicht auf Metalloberflächen eine höhere Energiedichte, während Kunststoffteile weniger Energie und längere Pulsbreiten benötigen, um ein Schmelzen zu verhindern. Vor der Einführung sollten Unternehmen Kleinserientests durchführen, kombiniert mit optischer Mikroskopie und Oberflächenmorphologie-Erkennung, um die Prozessparameterbibliothek zu optimieren und einen schnellen Wechsel und stabile Reinigungseffekte zwischen verschiedenen Materialien und Verschmutzungsarten zu gewährleisten.

Sicherheit: Ohne strenge Schutzmaßnahmen beim Betrieb von Hochleistungslasern besteht die Gefahr von Lichtstrahlung und Rauchvergiftung. Die Geräte sollten den nationalen oder branchenspezifischen Lasersicherheitsvorschriften entsprechen und mit Schutzzäunen, Lasertürverriegelungen und geeigneten Schutzbrillen ausgestattet sein. Gleichzeitig müssen die beim Reinigungsprozess entstehenden Mikropartikel rechtzeitig durch ein effizientes Staubsammel- und Absaugsystem entfernt und mit geeigneten Filtervorrichtungen ausgestattet werden, um eine Staubausbreitung oder -verschmutzung in der Produktionsumgebung zu verhindern. Unternehmen sollten außerdem Sicherheitshandbücher und Notfallpläne für den Laserbetrieb erstellen und regelmäßig Sicherheitsübungen durchführen, um die Sicherheit von Personal und Geräten zu gewährleisten.

Durch umfassende Planung und Investitionen in die vier Dimensionen Anschaffungskosten, Schulungsbedarf, Materialverträglichkeit und Sicherheitsschutz können die Vorteile der gepulsten Laserreinigungstechnologie hinsichtlich hoher Effizienz, Präzision und Umweltschutz maximiert und die Betriebsrisiken sowie der spätere Wartungsdruck reduziert werden, wodurch Unternehmen kontinuierliche und stabile Reinigungsvorteile und erhebliche wirtschaftliche Erträge erzielen.

Zusammenfassen

Dieser Artikel erläutert systematisch die Kernprinzipien, anwendbaren Materialien, wesentlichen Vorteile und Implementierungsschwierigkeiten der gepulsten Laserreinigungstechnologie. Erstens ermöglicht der gepulste Laser durch Nanosekunden-/Pikosekunden-Hochspitzenenergieimpulse in Kombination mit photothermischen und photomechanischen Effekten eine mikrometergenaue Entfernung der Kontaminationsschicht. Zweitens lässt sich die Technologie flexibel an verschiedene Substrate wie Stahl, Leichtmetall, Verbundwerkstoffe, Kunststoffe, Glas, Stein und Textilien anpassen, um den Reinigungsanforderungen verschiedener Branchen gerecht zu werden. Drittens erfüllt die berührungslose, hochpräzise, chemiefreie, abwasser- und abgasfreie Technologie sowie weitere Eigenschaften die hohen Standards der umweltfreundlichen Fertigung und Industrie 4.0. Und schließlich können Unternehmen trotz hoher Anfangsinvestitionen in Ausrüstung, Personalschulung und Sicherheitsvorkehrungen durch den Aufbau einer umfassenden Parameterbibliothek, eines Schulungssystems und von Sicherheitsspezifikationen die Gesamtkosten deutlich senken, die Ausbeute steigern und in nachfolgenden Prozessen eine nachhaltige und effiziente Produktion erreichen. Insgesamt führt die gepulste Laserreinigungstechnologie die Oberflächenbehandlungsbranche in eine präzisere, umweltfreundlichere und intelligentere Zukunft mit beispielloser Umweltverträglichkeit und Prozessflexibilität.

Holen Sie sich Laserlösungen

Die Wahl eines professionellen Partners ist entscheidend. Mit langjähriger Erfahrung im Bereich Laserausrüstungs-OEM und vielfältigen Anwendungsfällen in der Industrie, AccTek-Laser bietet Ihnen maßgeschneiderte Dienstleistungen aus einer Hand – von der Geräteauswahl über die Optimierung der Prozessparameter bis hin zur Automatisierungsintegration. Durch systematische Schulungen und kontinuierlichen technischen Support können wir Ihnen helfen, den Pulslaser-Reinigungsprozess schnell zu meistern, die Produktionseffizienz zu verbessern und Materialabfälle zu reduzieren, um Ihre umweltfreundliche Fertigung und hochwertige Oberflächenbehandlung zu gewährleisten.

Kontaktiere uns Holen Sie sich jetzt professionelle Pulslaser-Reinigungslösungen, damit Ihre Produktionslinie ein perfektes Gleichgewicht zwischen Umweltfreundlichkeit, Effizienz und hoher Qualität erreichen kann!

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen