¿Qué tan efectivo es el corte por láser?

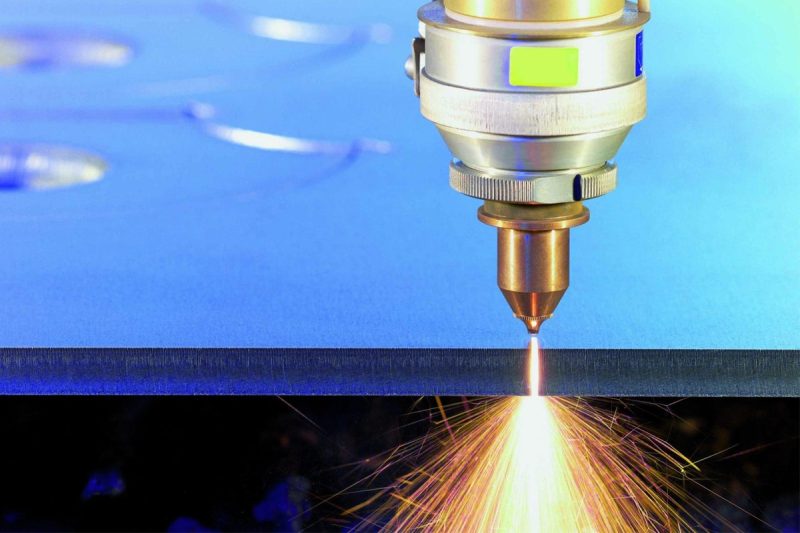

El corte por láser es un método de procesamiento sin contacto y de alta precisión que utiliza un haz láser de alta densidad energética sobre la superficie de un material, calentándolo para fundirlo parcialmente, vaporizarlo o quemarlo, y utiliza un gas auxiliar para eliminar la escoria, logrando así un corte de material sin contacto y de alta precisión. Comparado con el corte mecánico tradicional, el corte por láser se caracteriza por una alta precisión de posicionamiento, una ranura estrecha, una pequeña zona afectada por el calor, bordes lisos y un procesamiento automatizado. Es especialmente adecuado para cortar piezas con contornos complejos y requisitos de alta precisión. Ante el continuo desarrollo de la industria manufacturera global hacia la alta precisión, la producción en lotes pequeños y la personalización, la demanda de equipos como máquinas de corte por láser de fibra, máquinas de corte por láser de CO2 y máquinas de corte por láser Nd:YAG ha aumentado significativamente.

Tabla de contenido

Principio de corte por láser

Generación de láser y transmisión del haz

Tipo de fuente láser: Las fuentes de luz de corte láser más comunes incluyen generadores láser de CO2, generadores láser de fibra y generadores láser de sólidos (como Nd:YAG). Entre ellos, máquinas de corte por láser de fibra tienen ventajas en alta potencia, alta calidad de haz y alta eficiencia de conversión electroóptica; Máquinas de corte por láser de CO2 Todavía ocupan una posición importante en algunos campos de corte de metales no metálicos y de placas gruesas; los generadores láser Nd: YAG son más comunes en escenarios de corte de precisión y procesamiento de materiales especiales.

Transmisión del haz: Los láseres de CO2 suelen transmitirse al cabezal de corte mediante un sistema reflector, mientras que los láseres de fibra se transmiten mediante fibra óptica, con baja pérdida de transmisión, estructura compacta y fácil mantenimiento. Tras el paso del haz por la lente de enfoque, se forma un pequeño punto en el foco con una densidad energética extremadamente alta. Al actuar sobre la superficie del material, este se calienta rápidamente y se funde o vaporiza.

Enfoque y control de energía: El tamaño del diámetro del punto enfocado, la posición del enfoque (enfoque positivo, enfoque negativo, debajo de la lente, etc.) y la distancia entre el cabezal de corte y la pieza de trabajo afectan la calidad del corte. Moderno máquinas de corte por láser Generalmente están equipados con funciones de seguimiento automático o enfoque automático para mejorar el efecto de "corte láser de precisión" y la "eficiencia del corte láser".

Interacción de materiales y proceso de corte

Calentamiento y fusión/vaporización del material: Cuando el haz láser se irradia sobre la superficie del material, este absorbe la energía fotónica y la convierte en energía térmica, lo que provoca un rápido calentamiento hasta el punto de fusión o incluso la temperatura de vaporización en la zona focal. En el caso de los metales, si se utiliza un gas que favorece la combustión (como el oxígeno), la energía liberada por la reacción de oxidación puede utilizarse para acelerar el corte; en el caso del acero inoxidable o las aleaciones de aluminio, se suelen utilizar gases inertes (como el nitrógeno) para evitar que la oxidación afecte la calidad del filo.

Función de gas auxiliar: El oxígeno puede aumentar la velocidad de corte, pero puede causar oxidación en la costura de corte, lo cual es adecuado para acero al carbono, etc.; el nitrógeno o el argón son adecuados para el corte de acero inoxidable de alta calidad y permiten obtener bordes más lisos sin oscurecimiento por oxidación; el corte asistido por aire es económico, pero puede ser limitado en ciertas situaciones de precisión. La selección de diferentes gases debe optimizarse en función de la categoría de metal para corte por láser, el espesor de la placa y los requisitos de calidad del borde.

Equilibrio entre la velocidad de corte y la calidad: Una velocidad de corte demasiado rápida puede resultar en un corte incompleto de la costura o bordes irregulares; una velocidad demasiado lenta puede causar una zona afectada por el calor (ZAC) excesiva, rebabas o quemaduras. Es necesario definir el mejor plan de corte mediante experimentos o una biblioteca de parámetros basada en parámetros como el tipo y espesor del material, la potencia del láser, la posición de enfoque y el gas auxiliar para lograr un equilibrio entre un corte láser de precisión y un corte láser eficiente.

Tipos de corte por láser

Las tres tecnologías de corte por láser que se indican a continuación se utilizan ampliamente en la fabricación industrial, cada una con sus propias ventajas y escenarios de aplicación. Este artículo analiza a fondo sus principios y características, y presenta un resumen comparativo al final.

corte por láser de CO2

El generador láser de CO2 utiliza gas de dióxido de carbono como medio láser, emite luz infrarroja con una longitud de onda de aproximadamente 10,6 µm y corta o graba el material después de enfocar.

Principios y características

- Principio: El rayo láser actúa sobre la superficie del material para calentarlo y fundirlo, y utiliza gas auxiliar (como oxígeno) para eliminar la escoria y completar el corte.

- Baja absorción de metal: Debido a la larga longitud de onda, la eficiencia de absorción del metal a esta longitud de onda es menor que la del láser de fibra.

- Bueno para no metales: Excelente para cortar materiales no metálicos como madera, acrílico, cuero, tela, plástico, etc.

- Adecuado para placas de metal gruesas: los generadores láser de CO2 de alta potencia (2-4 kW y más) pueden cortar eficientemente placas de metal con un espesor de decenas de milímetros.

- Efecto de corte: ranura estrecha, pequeña zona afectada por el calor y alta eficiencia de corte.

- Desventajas: baja eficiencia de conversión fotoeléctrica (aproximadamente 10-15%), alto consumo de energía, mantenimiento complejo (lentes ópticas, sistema de enfriamiento de agua, etc.), costo de equipo relativamente alto y costos operativos.

Corte por láser de fibra

El corte por láser de fibra utiliza fibra óptica dopada con tierras raras como medio de ganancia. El láser es guiado por la fibra óptica y se enfoca eficientemente sobre la superficie de la pieza de trabajo para el corte.

Principios y características

- Longitud de onda corta y alta absorción: la longitud de onda de aproximadamente 1,06 µm es absorbida eficientemente por el metal y la eficiencia de conversión electroóptica es tan alta como 30-50%.

- Velocidad de corte rápida: el corte de chapas medianas y finas es de 2 a 5 veces más rápido que con generadores láser de CO2 de la misma potencia.

- Fácil mantenimiento: estructura totalmente de fibra, no requiere ajustes complejos de lentes; larga vida útil y uso estable.

- Precisión y calidad: excelente calidad del haz, rendija estrecha, impacto térmico mínimo, adecuado para procesamiento de alta precisión.

- Amplia aplicación: comúnmente utilizado en acero inoxidable, acero carbono, chapa galvanizada, aluminio, y otros tipos de metales, se han convertido en la tecnología principal en el mercado de procesamiento de metales.

Corte por láser Nd:YAG (láser de estado sólido)

El generador láser Nd:YAG (granate de itrio y aluminio) es un generador láser de estado sólido común, que también funciona a una longitud de onda de 1,06 µm y puede lograr una salida continua o pulsada.

Principios y características

- Capacidad de corte por pulsos: adecuado para corte de precisión de microagujeros, procesamiento de detalles y materiales altamente reflectantes (como cobre, plata, etc.).

- Baja potencia de salida: en comparación con un láser de fibra, tiene menor potencia y es adecuado para placas delgadas o aplicaciones de microprocesamiento.

- Versatilidad: Nd:YAG se puede utilizar para cortar, soldar, marcar, etc., con una gran flexibilidad de aplicación.

- Mantenimiento complejo: al utilizar una lámpara de flash o un diodo de bombeo, los requisitos de mantenimiento son mayores que los del láser de fibra.

- Escenarios de aplicación: se utiliza principalmente en fabricación de precisión, industria aeroespacial, equipos médicos, industrias especiales y entornos de procesamiento en campo o en el sitio.

Los tres métodos de corte por láser tienen sus propias características: el corte por láser de CO2 se centra en no metales a través de una longitud de onda de 10,6 μm, con un coste moderado y un corte suave, pero una eficiencia y una eficiencia energética relativamente bajas; el corte por láser de fibra utiliza la banda de 1,06 μm, con una alta tasa de absorción y una alta eficiencia de conversión electroóptica (aproximadamente 30-50%), con las ventajas de rapidez, alta precisión y bajo mantenimiento, especialmente adecuado para el procesamiento por lotes de placas metálicas medianas y delgadas, y ahora es la corriente principal en el mercado; el corte por láser Nd: YAG emite principalmente pulsos de 1,06 μm, adecuado para materiales altamente reflectantes (como cobre y plata), así como para microagujeros y procesamiento pequeño de precisión, pero la potencia es baja, el mantenimiento es complejo y la velocidad es lenta. En general, si se requiere el procesamiento de no metales, se puede seleccionar el CO2; si se busca un corte de metales de alta eficiencia y alta precisión, el láser de fibra es la opción preferida. y para las necesidades de microprocesamiento de materiales altamente reflectantes, se puede utilizar Nd:YAG.

Factores que afectan el efecto del corte por láser

En la práctica del corte láser, los equipos avanzados por sí solos no garantizan la calidad del corte. Existen numerosos factores que afectan el resultado final, como el tipo y el grosor del material, el tipo y la potencia del láser, la velocidad de corte y el control de calidad, la selección del gas auxiliar, entre otros. Cada factor está interrelacionado con otros parámetros, por lo que se requiere una optimización integral para lograr una ranura estrecha, una zona de contacto térmico reducida, un borde liso y un corte eficiente.

Tipo de material y espesor

- Materiales metálicos: acero al carbono, acero inoxidable, aleación de aluminio, chapa galvanizada, cobre, aleación de titanio, etc., cada uno tiene una tasa de absorción y características de conducción de calor diferentes para la longitud de onda del láser, y es necesario ajustar la potencia y la velocidad.

- Los materiales no metálicos, como acrílico, plexiglás, madera, tela, etc., se cortan principalmente con un láser de CO2, pero tenga cuidado con la quema del material y el humo nocivo.

- Espesor del material: Las placas delgadas (<6 mm) pueden utilizar máquinas láser de fibra de menor potencia con ranuras estrechas y velocidades rápidas; las placas medianas y gruesas (6-20 mm) pueden elegir láser de fibra o CO2 de potencia media y alta; las placas ultra gruesas (>20 mm) a menudo requieren láser de alta potencia o procesos combinados.

Tipo y potencia del láser

- Selección de potencia: generalmente, elija la potencia adecuada según el espesor y el tipo de material, como 1kW, 2kW, 3kW y más; cuanto mayor sea la potencia, mayor será el espesor máximo de corte, pero el costo y el consumo de energía también aumentarán.

- Tipo de láser: Los láseres de CO₂, fibra y Nd:YAG mencionados anteriormente tienen sus propios escenarios de aplicación. Es necesario seleccionar la solución más rentable mediante la comparación de parámetros y el análisis de la demanda del cliente.

Velocidad y calidad de corte

- Ajuste de velocidad: La velocidad de corte óptima debe determinarse mediante un corte de prueba o una biblioteca de parámetros empíricos; la velocidad de corte afecta el acabado del corte y la zona afectada por el calor.

- Calidad del borde: la suavidad del borde, el biselado, el color de oxidación, las rebabas, etc. están relacionados con la velocidad, la posición de enfoque y la selección del gas auxiliar.

gas auxiliar

- Oxígeno: Aumenta la velocidad de corte, adecuado para acero al carbono, pero la costura cortada puede oxidarse.

- Nitrógeno/argón: Garantiza filos de corte de alta calidad, adecuados para acero inoxidable, aleación de aluminio, etc.; el costo es relativamente alto.

- Aire: conveniente y económico, pero puede afectar el efecto del mecanizado de precisión.

Los factores clave que afectan el efecto del corte por láser se pueden resumir de la siguiente manera:

- El tipo y el grosor del material determinan directamente la tasa de absorción, la conducción térmica y la potencia requerida. Los metales necesitan ajustar la energía según corresponda; los no metales, como el acrílico, utilizan láseres de CO2 y deben evitar quemaduras y problemas de humo.

- El tipo y la potencia del láser deben seleccionarse razonablemente según el espesor y las propiedades del material (por ejemplo, entre 1 kW y 3 kW). Cuanto mayor sea la potencia, mayor será el espesor de corte, pero también aumentarán el coste y el consumo de energía.

- La velocidad de corte y el control de calidad requieren el apoyo de una biblioteca de parámetros de prueba; una velocidad demasiado rápida puede conducir fácilmente a un corte incompleto, y una velocidad demasiado lenta expandirá la zona afectada por el calor, formará rebabas u oxidación.

- El tipo y la presión del gas auxiliar (oxígeno, nitrógeno, aire) determinan la eficiencia del soplado de escoria, el grado de oxidación del corte y la calidad del borde; el ajuste adecuado del gas y la presión puede lograr tanto velocidad como calidad.

Mediante un ajuste preciso y una optimización coordinada de los factores anteriores, puede mejorar significativamente el efecto final del corte por láser y lograr los objetivos de procesamiento de alta eficiencia, alta precisión y bajo costo.

Ventajas del corte por láser

La tecnología de corte láser está reemplazando rápidamente los métodos de corte tradicionales gracias a su alta precisión, eficiencia y multifuncionalidad, y se ha convertido en uno de los procesos clave de la fabricación moderna. Desde cortes micrométricos hasta complejas líneas de montaje automatizadas, el corte láser no solo mejora la calidad del procesamiento, sino que también mejora considerablemente la eficiencia de la producción. El siguiente contenido analiza a fondo sus principales ventajas para ayudar al lector a comprender plenamente el valor del corte láser.

- Alta precisión y exactitud: el corte por láser puede lograr ranuras extremadamente estrechas (generalmente <0,2 mm) y una alta precisión de posicionamiento (hasta un nivel de 0,01 mm) a través del enfoque del haz de alta calidad, lo que es adecuado para el corte de piezas de precisión y el procesamiento de contornos complejos.

- Velocidad y eficiencia: En comparación con el corte mecánico tradicional, el corte láser es más rápido, especialmente en el procesamiento de placas delgadas y medianas. Además, puede combinarse con equipos automatizados para lograr un procesamiento por lotes eficiente.

- Versatilidad: Aplicable a una variedad de materiales (metálicos y no metálicos) y una variedad de espesores; se pueden completar diferentes procesos simplemente cambiando el tipo de fuente láser o ajustando parámetros, lo cual es flexible.

- Desperdicio mínimo de material: al controlar con precisión la trayectoria del láser y el ancho de la ranura, se pueden minimizar el excedente y el desperdicio de material, se puede mejorar la utilización del material y se pueden reducir los costos.

- Alta repetibilidad: el corte por láser bajo control CNC garantiza la consistencia de las piezas producidas en masa, reduce los errores manuales y mejora la estabilidad de la calidad del producto.

- Bordes limpios y lisos: Con los parámetros adecuados, las ranuras no requieren desbarbado secundario, lo que ahorra pasos de procesamiento posteriores. Esto es especialmente evidente en piezas que requieren un acabado de alta calidad, como el acero inoxidable.

- Proceso sin contacto: el láser no entra en contacto directo con la pieza de trabajo y no hay deformación por tensión mecánica, lo que es especialmente adecuado para placas delgadas y piezas de precisión; no es necesario reemplazar la herramienta, lo que reduce los costos de mantenimiento.

- Automatización y flexibilidad: Se puede conectar sin problemas con el sistema de carga y descarga automática y el software CAD/CAM para lograr una producción inteligente; puede adaptarse a las necesidades de personalización de lotes pequeños y múltiples variedades.

Las ventajas del corte por láser se pueden resumir de la siguiente manera: primero, su alta precisión permite cortes inferiores a 0,2 mm y una precisión de posicionamiento de 0,01 mm, lo que garantiza el procesamiento de contornos complejos; segundo, su rápida velocidad de procesamiento, especialmente en placas medianas y delgadas, permite una producción eficiente en lotes con el sistema de automatización; además, el corte por láser es adecuado para una variedad de materiales y espesores, y permite realizar tareas de corte flexibles sin necesidad de reemplazar frecuentemente el equipo; menor desperdicio de material, gracias a la tecnología de corte estrecho, que permite un alto aprovechamiento del material; alta repetibilidad que garantiza un tamaño constante de las piezas del lote; los cortes de bordes lisos pueden reducir o eliminar el procesamiento secundario; el proceso sin contacto evita la tensión mecánica y el desgaste de la herramienta; al mismo tiempo, es fácil de combinar con CAD/CAM y sistemas automáticos de carga y descarga, y posee características altamente automatizadas y flexibles. En general, el corte por láser presenta ventajas evidentes en múltiples dimensiones, como precisión, eficiencia, coste y automatización, y es una opción ideal para la producción industrial moderna.

Desventajas del corte por láser

Si bien el corte por láser ofrece ventajas significativas, también enfrenta una serie de desafíos en la práctica. Los costos iniciales de equipo y operación que implican los equipos de alta potencia, la alta reflectividad o dificultad de corte de ciertos materiales (como el cobre y el aluminio), la zona afectada por el calor (ZAC) durante el corte, que puede afectar las propiedades del material, el alto consumo de energía y los requisitos de mantenimiento de la fuente de luz, la trayectoria óptica y los sistemas auxiliares son factores clave que deben evaluarse exhaustivamente durante la planificación del proyecto y la selección del equipo.

- Alto costo inicial: La inversión en equipos de corte por láser (especialmente máquinas de corte por láser de fibra de alta potencia y líneas de producción automatizadas) es relativamente grande, pero a largo plazo, las mejoras en la eficiencia y la calidad pueden diluir el costo.

- Restricciones de material: cortar ciertos materiales altamente reflectantes (como cobre y aluminio) o materiales extremadamente gruesos requiere procesos especiales o mayor potencia; cortar materiales inflamables no metálicos requiere medidas de seguridad contra incendios.

- Zona afectada por el calor (ZAT): aunque la zona afectada por el calor del corte por láser es más pequeña que la del corte tradicional, en algunos escenarios de alta precisión o alto rendimiento, se debe prestar atención a los cambios en la organización del material o la deformación causados por los efectos del calor.

- Consumo de energía: Las máquinas de corte por láser de alta potencia tienen un alto consumo de energía y necesitan tener una capacidad de enfriamiento y un suministro de energía suficientes; es necesario evaluar los costos operativos.

- Requisitos de mantenimiento: Las fuentes láser, los sistemas de trayectoria óptica, los cabezales de corte, los sistemas de escape y enfriamiento, etc., requieren un mantenimiento regular; especialmente las fibras ópticas y los componentes ópticos en el generador láser de fibra deben ser a prueba de polvo y fugas.

Aunque el corte por láser funciona bien en términos de precisión y eficiencia, los usuarios deben prestar atención a las siguientes limitaciones clave antes de invertir: primero, la inversión en equipos es grande y el costo de mantenimiento es alto, lo que ejerce presión económica sobre las pequeñas y medianas empresas; segundo, algunos materiales altamente reflectantes o ultra gruesos requieren procesos especiales y mayor potencia, y aún pueden enfrentar dificultades de corte; tercero, incluso si la zona afectada por el calor del corte por láser es relativamente pequeña, en escenarios con requisitos extremadamente altos para las propiedades del material (como dureza y tenacidad), se debe prestar especial atención al control de HAZ; además, el alto consumo continuo de energía conlleva grandes costos operativos y requisitos de enfriamiento; finalmente, depende en gran medida de la gestión del mantenimiento: las fuentes láser, los sistemas ópticos, el enfriamiento y el escape, etc. necesitan mantenimiento y calibración regulares para garantizar la calidad del corte y la vida útil del equipo.

En general, para aprovechar al máximo las ventajas del corte por láser, la clave está en la gestión completa del proceso, desde la selección del equipo, la combinación de materiales, la optimización de parámetros hasta el establecimiento de un sistema de mantenimiento, a fin de lograr el mejor equilibrio entre costo y efecto.

Aplicación del corte por láser

La tecnología de corte láser desempeña un papel fundamental en numerosas industrias gracias a su altísima precisión de procesamiento, su flexible adaptabilidad a materiales y sus elevadas características de automatización. Por ejemplo, en la industria automotriz, el corte láser se utiliza para el corte por lotes de piezas de precisión como tableros de instrumentos, componentes de chasis, sistemas de escape, etc., lo que ayuda a los fabricantes a lograr una producción eficiente de estructuras complejas. En el sector aeroespacial, el corte láser se ha convertido en un método fiable para cortar materiales ligeros como aleaciones de titanio y aluminio, especialmente adecuado para las necesidades de piezas ligeras y un alto control de tolerancia. En la industria electrónica, el corte láser permite un procesamiento con precisión milimétrica o incluso micrométrica de placas de circuitos, disipadores de calor y conectores diminutos, lo cual es indispensable en la fabricación de PCB y la preparación de semiconductores.

Ante la creciente demanda de equipos médicos e instrumental quirúrgico, el corte láser se utiliza a menudo para fabricar piezas de precisión como bisturíes, stents e implantes, gracias a su método de procesamiento sin contacto y a sus ventajas de no rebabas. En el campo de la señalización y la publicidad, especialmente en la producción de letreros acrílicos y metálicos, el corte láser permite obtener bordes afilados y patrones complejos para satisfacer las necesidades visuales personalizadas. En la joyería, el corte de metales preciosos de alta precisión garantiza la calidad de las piezas terminadas, con patrones complejos y bordes lisos.

Además, la industria textil y de la confección también utiliza ampliamente el láser para lograr un corte sin rebabas de telas, cuero y textiles, especialmente para encajes, cinturones y patrones personalizados. En la fabricación de muebles y el diseño de interiores, la tecnología de corte láser se utiliza para el procesamiento fino de madera, tableros compuestos y paneles decorativos, lo que permite crear muebles y piezas decorativas con estructuras complejas o estilos únicos. Además, el corte láser también demuestra sus ventajas multifuncionales en modelos arquitectónicos, prototipos educativos, fabricación de moldes, artesanía publicitaria y otros campos.

En general, el corte por láser se ha convertido en una herramienta importante en el campo de la fabricación moderna y el diseño creativo con su alta velocidad, precisión extrema, sin contacto y compatibilidad de materiales, y ha promovido continuamente varias industrias a un nuevo nivel en la mejora de la eficiencia y el control de calidad.

Resumen

La tecnología de corte láser desempeña un papel fundamental en todos los ámbitos de la vida gracias a su alta precisión, eficiencia, multifuncionalidad y automatización. Desde máquinas de corte láser de CO2 hasta máquinas de corte láser de fibra, pasando por aplicaciones especiales como Nd:YAG, es necesario seleccionar con flexibilidad diversas fuentes láser y procesos de corte según el tipo de material, el espesor, los requisitos de calidad y el presupuesto. Los factores clave que influyen en el efecto del corte incluyen las propiedades del material, el tipo y la potencia del láser, la velocidad de corte, el gas auxiliar y el control de la trayectoria óptica.

Obtenga soluciones láser

Como empresa con muchos años de experiencia en investigación, desarrollo y producción de equipos láser, Láser AccTek Contamos con tecnología avanzada y amplia experiencia en el campo de las máquinas de corte por láser de fibra, las máquinas de corte por láser de CO2, etc. Nuestros equipos son excelentes para el corte por láser de alta precisión, el corte por láser de fibra de alta potencia de placas gruesas, el corte de precisión de acero inoxidable y las líneas de producción automatizadas de corte por láser, entre otros, y podemos ofrecer soluciones personalizadas según las necesidades del cliente. Tanto si le preocupa la eficiencia del corte por láser como un acabado de vanguardia, podemos ofrecerle asistencia técnica y soporte para parámetros optimizados.

Bienvenido a visitar nuestro sitio web o contacto Contacte directamente con el equipo de AccTek Laser para obtener sugerencias profesionales, presupuestos de equipos y garantías posventa. Colaboremos para mejorar la calidad y la eficiencia de su producción con tecnología de corte láser de vanguardia y lograr un rendimiento excepcional.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser