Capacités et limites des machines de découpe laser à fibre pour les conceptions complexes

Avec l'amélioration continue de la fabrication de précision, les machines de découpe laser à fibre sont devenues des équipements emblématiques pour un usinage efficace et de haute précision. Grâce à ses excellentes performances, la technologie de découpe laser à fibre est largement utilisée dans de nombreux secteurs industriels, notamment pour les tâches de conception aux motifs complexes et aux exigences de haute précision. Cet article explore en profondeur les capacités essentielles et les limites pratiques des machines de découpe laser à fibre pour la gestion de conceptions complexes, et propose des stratégies d'optimisation pour aider les fabricants à exploiter pleinement leur efficacité.

Table des matières

En savoir plus sur la machine de découpe laser à fibre

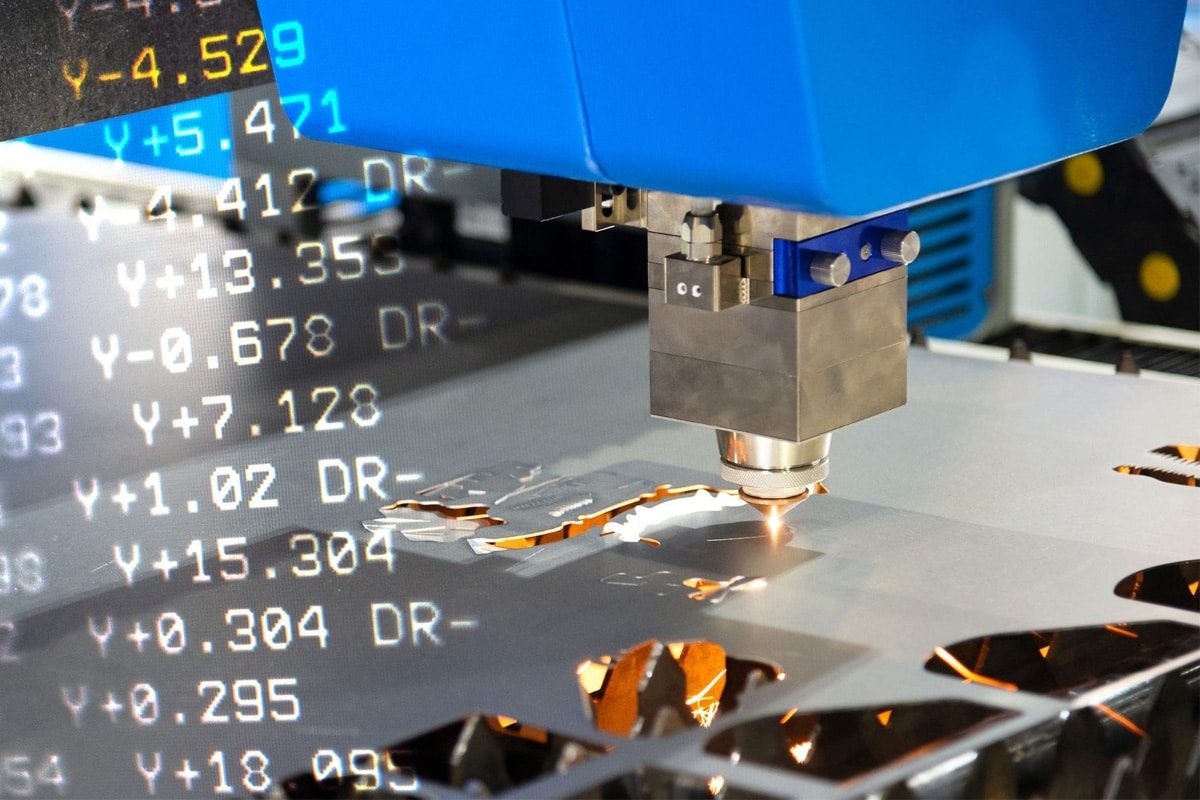

UN machine de découpe laser à fibre Cet équipement haut de gamme permet de réaliser une découpe automatique par focalisation d'un faisceau laser à haute énergie, fusionnant ainsi avec précision la surface des matériaux. Utilisant un générateur laser à fibre comme source laser, il s'associe à un système optique performant et à une programmation CNC avancée pour réaliser une découpe rapide et de haute qualité de divers matériaux métalliques, notamment l'acier inoxydable, l'acier au carbone, les alliages d'aluminium et les plaques de cuivre. Largement utilisé dans la fabrication de précision, l'usinage de tôles, les pièces automobiles, les pièces de structure aéronautique et d'autres industries, il est particulièrement adapté à la conception de produits exigeant une précision et une complexité de découpe élevées.

Composants de base

Le générateur laser est le cœur de toute machine de découpe laser à fibre et est principalement responsable de la conversion de l'énergie électrique en énergie laser haute densité. Comparés aux générateurs laser CO2 ou YAG traditionnels, les générateurs laser à fibre présentent les avantages d'un rendement de conversion photoélectrique élevé (jusqu'à plus de 40%), d'une faible consommation d'énergie, d'un encombrement réduit et d'une longue durée de vie. Le faisceau laser de sortie offre une luminosité et une stabilité exceptionnelles, garantissant une découpe continue et de haute qualité lors des usinages à grande vitesse.

Le système optique est principalement responsable de la transmission du faisceau laser du générateur à la tête de découpe et de sa focalisation précise au niveau de la lentille de focalisation. Ce processus fait appel à plusieurs lentilles et groupes de lentilles à haute réflectivité pour garantir la concentration de l'énergie laser et le contrôle du diamètre du spot. Parallèlement, certains équipements haut de gamme sont également équipés de lentilles de focalisation automatique et de lentilles antipollution pour répondre aux besoins d'ajustement automatique des matériaux de différentes épaisseurs, améliorant ainsi l'efficacité et la qualité de la découpe.

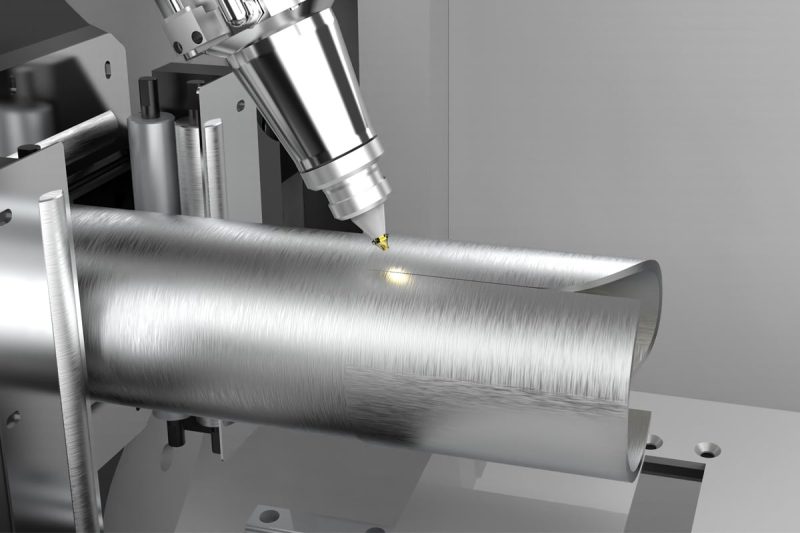

Le système CNC est le « cerveau » de l'usinage de précision. Il convertit automatiquement des graphiques complexes en trajectoires de coupe précises en recevant et en analysant les dessins de conception CAO/FAO. Équipé d'équipements de découpe laser à fibre modernes, le système CNC prend en charge la liaison multiaxes, le réglage dynamique de la puissance, le retour de vitesse en temps réel et d'autres fonctions, et permet d'effectuer des coupes de suivi dynamiques sur plusieurs surfaces et angles. Certains systèmes intègrent également des algorithmes d'optimisation des trajectoires d'usinage, la recherche automatique des arêtes, la surveillance à distance et d'autres fonctions, améliorant considérablement l'efficacité de l'usinage et la collaboration homme-machine.

De manière générale, l'importance des machines de découpe laser à fibre dans l'industrie moderne s'explique par l'étroite collaboration entre des générateurs laser haute performance, des systèmes de transmission optique précis et une technologie CNC intelligente. Cette combinaison permet à ces équipements de réaliser non seulement des découpes classiques, droites ou circulaires, mais aussi des découpes de pièces métalliques aux structures complexes et aux détails complexes. Pour les entreprises manufacturières modernes en quête d'efficacité et de précision, les équipements de découpe laser à fibre constituent un atout majeur pour accroître leur compétitivité.

Fonctions de la machine de découpe laser à fibre

Face à la demande croissante de procédés de fabrication de haute précision, d'efficacité et de diversification, les machines de découpe laser à fibre sont devenues des équipements incontournables dans ce domaine grâce à leur puissance laser stable, leur système de contrôle précis et leur grande adaptabilité aux matériaux. Qu'il s'agisse de pièces personnalisées à structure complexe ou de pièces standardisées en grand nombre, la technologie de découpe laser à fibre permet d'obtenir des solutions rapides et de haute qualité, offrant à divers clients industriels une flexibilité d'usinage et des avantages d'efficacité exceptionnels.

Caractéristiques principales

Le point focal du faisceau laser à fibre est extrêmement petit et, combiné à des composants optiques de focalisation avancés et à des systèmes CNC, permet un contrôle précis de l'ordre du micron. La faible largeur de fente et la zone affectée thermiquement étroite garantissent des bords usinés nets et précis, et le contrôle des tolérances dimensionnelles est excellent. Ce laser est adapté à la production de pièces exigeant une précision extrême, notamment dans les secteurs de l'électronique, du médical, du moulage et autres, et présente une grande adaptabilité.

Les machines de découpe laser à fibre peuvent couper efficacement une variété de matériaux métalliques, notamment acier au carbone, acier inoxydable, alliage d'aluminium, cuivre, galvanisé feuille, titane alliage, etc. La réflectivité, la conductivité thermique et l'épaisseur de différents matériaux ont des exigences différentes en matière de performances laser, mais en ajustant des paramètres tels que la puissance, la position de mise au point et la vitesse de coupe, des effets de coupe de haute qualité peuvent être obtenus, améliorant considérablement la polyvalence de l'équipement et le retour sur investissement.

Grâce à un contrôle du faisceau laser haute stabilité et à une optimisation intelligente du trajet CNC, les machines de découpe laser fibre peuvent facilement répondre aux exigences de conception de structures complexes. Par exemple, les pièces présentant des courbes entrelacées, des changements d'angles aigus fréquents et des motifs denses peuvent être restaurées avec une grande fidélité selon les plans CAO, réduisant ainsi considérablement le temps de conversion entre la conception et la production.

Pour les pièces métalliques aux arêtes complexes ou aux formes irrégulières, la découpe laser fibre garantit une surface de coupe lisse, évitant bavures, scories et déformations thermiques. Même sur des pièces d'épaisseur irrégulière ou aux détails denses, elle permet de conserver des limites nettes et un bon traitement de surface, réduisant ainsi efficacement les coûts liés au meulage et à l'usinage ultérieurs.

Comparées aux méthodes de découpe traditionnelles, les machines de découpe laser à fibre offrent des vitesses de découpe plus élevées, notamment pour l'usinage de plaques minces, ce qui permet d'obtenir un mode de découpe à la volée et d'améliorer considérablement l'efficacité de l'usinage. Associées à des systèmes de chargement et de déchargement automatiques ou à des solutions d'intégration de lignes de production, elles permettent un fonctionnement continu sans intervention humaine à long terme, réduisent les interventions manuelles et améliorent le niveau d'automatisation des lignes de production.

La découpe laser fibre utilise le contrôle numérique. Les ajustements de dessin et les mises à jour de version s'effectuent par simple modification du programme de découpe via un logiciel. Elle est particulièrement adaptée aux épreuves rapides, à la personnalisation de petites séries ou au traitement de commandes multi-spécifications. Dans les secteurs où les mises à jour de produits sont fréquentes, cette réactivité est particulièrement cruciale.

En résumé, les machines de découpe laser à fibre jouent un rôle essentiel dans l'industrie manufacturière moderne grâce à leur haute précision, leur rendement élevé, leur adaptabilité multi-matériaux et leur grande capacité à gérer des conceptions complexes. Elles améliorent non seulement considérablement la qualité des produits et l'efficacité de la production, mais offrent également aux entreprises un soutien solide pour une fabrication flexible et une personnalisation diversifiée. En particulier dans les applications industrielles exigeant un traitement des détails précis et une itération rapide de la conception, la technologie de découpe laser à fibre s'impose progressivement comme un équipement de choix.

Domaines d'application des machines de découpe laser à fibre dans les conceptions complexes

Face à la demande croissante de l'industrie manufacturière en structures personnalisées et complexes et en usinage de haute qualité, la technologie de découpe laser à fibre s'est largement déployée dans de nombreux secteurs grâce à son excellente flexibilité et sa haute précision. Dans le secteur industriel, où les exigences en matière de précision dimensionnelle des pièces, de qualité des arêtes et de complexité des détails sont extrêmement élevées, les machines de découpe laser à fibre sont devenues un outil essentiel pour la réalisation technique et l'innovation produit.

Applications industrielles typiques

Dans l'industrie automobile, la découpe laser à fibre est largement utilisée pour l'usinage des panneaux de carrosserie, des structures de châssis, des pièces de système d'échappement et des pièces métalliques intérieures. Ces pièces présentent souvent des structures complexes telles que des contours courbes, des nervures de renfort et des trous de fixation. L'usinage mécanique traditionnel peine à concilier précision et efficacité. La découpe laser permet de réaliser le formage en une seule opération, réduisant ainsi le nombre d'étapes de post-finition, tout en garantissant la résistance structurelle et l'adéquation de l'assemblage, et en améliorant la qualité d'assemblage et l'efficacité de fabrication de l'ensemble du véhicule.

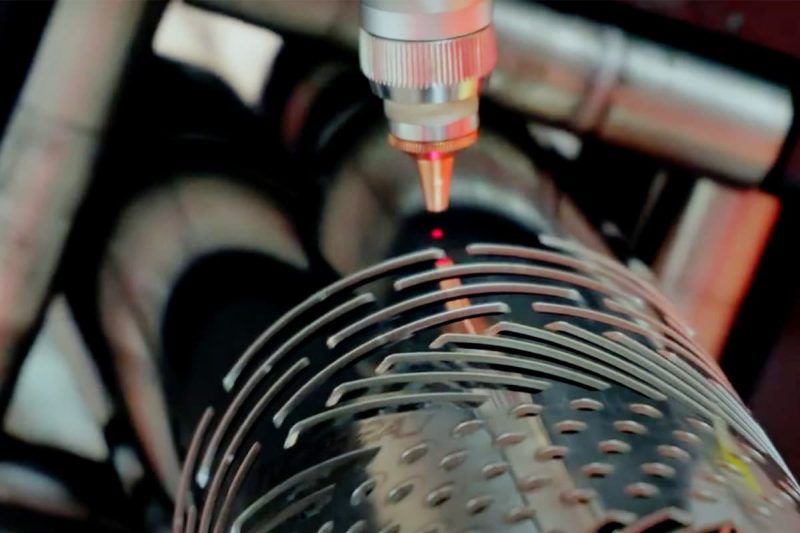

L'industrie aérospatiale impose des exigences très élevées en matière de légèreté, de répartition de la résistance et de précision d'usinage des composants métalliques, notamment pour les supports de moteur, les cadres de cabine, les assemblages avioniques et autres pièces. Les machines de découpe laser à fibre permettent un usinage de haute précision sans contact, garantissant l'absence de fissures ou de déformations thermiques sur les bords des pièces, et permettant une conception légère tout en préservant la résistance structurelle. Leurs excellentes performances d'usinage sur des matériaux spéciaux tels que les alliages de titane et les alliages d'aluminium à haute résistance ont considérablement élargi leur champ d'application dans l'industrie.

L'architecture moderne recherche de plus en plus l'alliance de la structure et de l'art. La découpe laser à fibre permet de répondre efficacement à des exigences de conception telles que des motifs complexes, des reliefs et des structures creuses. Qu'il s'agisse d'un mur-rideau métallique, d'une cloison sculptée, d'une rampe d'escalier ou d'un élément artistique en acier inoxydable, la découpe laser garantit des bords nets, des graphismes clairs et une grande régularité en production de masse. En important des dessins CAO, les concepteurs peuvent rapidement transformer leur créativité en objets physiques, contribuant ainsi à unifier l'esthétique architecturale et la praticité structurelle.

Dans l'industrie électrique et électronique, la miniaturisation et la précision sont des exigences de conception essentielles, notamment pour les pièces métalliques telles que les boîtiers, les connecteurs, les blindages, etc., utilisées dans l'électronique grand public, les équipements de communication et le contrôle industriel. Les machines de découpe laser à fibre permettent de maintenir une répétabilité et une propreté de découpe élevées dans des dimensions très réduites, évitant ainsi les bavures et les déformations fréquentes dans les procédés d'emboutissage traditionnels, tout en réduisant les coûts de fabrication des moules et en améliorant la flexibilité du développement produit.

Les équipements médicaux sont soumis à des normes extrêmement strictes en matière de propreté, de microprécision et de traitement des bords des matériaux. Les machines de découpe laser à fibre sont largement utilisées dans la fabrication d'instruments chirurgicaux, d'implants orthopédiques, de composants dentaires, etc., grâce à leur technologie sans contact, leur haute densité énergétique et leur zone affectée thermiquement contrôlable. Non seulement les bords de coupe sont lisses et exempts de pollution, mais elles permettent également de contrôler efficacement les erreurs dimensionnelles des composants et la fatigue des matériaux, répondant ainsi aux exigences strictes du secteur médical en matière de qualité constante et de fiabilité des produits.

Les machines de découpe laser à fibre offrent des solutions pour les conceptions structurelles complexes dans de nombreux secteurs grâce à des méthodes d'usinage précises, efficaces et flexibles. Dans des secteurs manufacturiers haut de gamme tels que l'automobile, l'aéronautique, la construction, l'électronique et les soins médicaux, elles améliorent non seulement la qualité des produits et l'efficacité de la production, mais constituent également un support solide pour la mise en œuvre de nouvelles conceptions structurelles. Grâce aux progrès technologiques constants, les champs d'application des machines de découpe laser à fibre continuent de s'élargir et elles joueront un rôle clé dans les secteurs de la fabrication de précision à l'avenir.

Facteurs clés affectant la précision et les performances détaillées

Bien que la machine de découpe laser fibre offre des capacités d'usinage extrêmement élevées, la qualité du produit fini est influencée par une série de paramètres techniques et de variables opérationnelles. En particulier pour les structures complexes ou les découpes de motifs fins, la précision et la stabilité du contrôle de chaque maillon déterminent directement le degré de restitution des détails et la cohérence globale du produit final. Par conséquent, une compréhension approfondie de ces facteurs clés et une optimisation continue en cours d'exploitation sont essentielles pour garantir une production de haute qualité.

Principaux facteurs d'influence

La qualité du faisceau est l'indicateur clé pour mesurer la stabilité de la sortie laser et la performance de focalisation. Les faisceaux de haute qualité présentent des angles de divergence plus faibles et une concentration énergétique plus élevée, ce qui permet de focaliser le laser en un point lumineux extrêmement fin, obtenant ainsi une fente plus étroite et un contrôle plus précis de la trajectoire. Lors de la découpe de motifs fins ou de pièces minuscules, la pureté du mode de faisceau est directement liée à la netteté des lignes de contour et à l'état de surface.

Le réglage de la vitesse de coupe doit trouver un équilibre entre des paramètres tels que l'épaisseur du matériau, la densité de puissance et l'assistance gazeuse. Une vitesse de coupe trop rapide peut empêcher le laser de fondre complètement le matériau, ce qui entraîne des scories ou des phénomènes de non-coupe ; une vitesse trop lente, quant à elle, peut entraîner une accumulation excessive de chaleur, provoquant la fusion et la diffusion des bords, ainsi qu'une perte de précision. Pour des pièces de matériaux et d'épaisseurs différents, la plage de vitesse optimale doit être déterminée à l'aide d'une base de données de paramètres ou d'essais de coupe afin de garantir efficacité et qualité.

Les différents matériaux présentent des conductivités thermiques, des réflectivités et des points de fusion différents, et le degré d'absorption des lasers varie en conséquence. Par exemple, l'acier inoxydable absorbe mieux les lasers et convient à la découpe à grande vitesse, tandis que les matériaux hautement réfléchissants comme le cuivre et l'aluminium présentent une réflectivité élevée aux longueurs d'onde et nécessitent l'utilisation de générateurs laser dédiés et de systèmes de chemin optique auxiliaires. Plus le matériau est épais, plus il est difficile de pénétrer l'énergie et de maintenir la focalisation, en particulier lors de la découpe de tôles épaisses, où une attention particulière doit être portée au réglage dynamique de la distance focale et à la stabilité du champ d'écoulement du gaz.

La zone affectée thermiquement désigne la zone autour de la zone d'action du laser où se produisent des modifications microstructurelles dues à la diffusion de chaleur. Une zone affectée thermiquement trop étendue peut provoquer un durcissement, une fragilisation ou une déformation locale du matériau, affectant ainsi les performances d'usinage ou d'assemblage ultérieures des pièces. L'utilisation de lasers à impulsions courtes ou d'un mode de perforation haute fréquence permet de réduire efficacement la plage de diffusion thermique tout en améliorant l'efficacité d'usinage, garantissant ainsi la préservation des propriétés du matériau de la zone de découpe.

La buse est le canal d'évacuation du gaz auxiliaire. Sa structure et sa taille influencent directement la vitesse et la direction d'injection du gaz, ce qui influence l'évacuation du laitier et la stabilité de la coupe. Une conception de buse de haute qualité permet de former un flux de gaz protecteur stable et d'améliorer la propreté du joint de coupe. Parallèlement, un réglage précis de la position de focalisation est essentiel pour optimiser l'utilisation de l'énergie laser. En particulier pour la découpe de pièces de forme spéciale ou de matériaux multicouches, la focalisation doit être ajustée dynamiquement afin de garantir une énergie constante sur toute la trajectoire de coupe.

Le processus de découpe laser dépend fortement de la stabilité du système CNC et de la précision du programme CAO/FAO. L'optimisation du parcours de découpe permet non seulement de réduire la course à vide et d'éviter les zones de surchauffe répétées, mais aussi d'ajuster automatiquement la vitesse et la puissance de sortie en fonction de la complexité des graphiques pour un traitement intelligent. Un mauvais paramétrage du programme peut entraîner une déviation du parcours de découpe, des brûlures de bord ou une amplification des erreurs. C'est pourquoi des ingénieurs logiciels expérimentés et des plateformes de contrôle avancées garantissent une production stable et de haute qualité.

De nombreux facteurs influencent la précision et la précision de la découpe laser fibre, notamment le matériel, les paramètres de fonctionnement, les propriétés des matériaux et les logiciels. Ce n'est qu'en acquérant constamment de l'expérience, en optimisant les réglages et en intégrant les avancées technologiques aux applications pratiques que nous pourrons exploiter pleinement le potentiel des machines de découpe laser pour l'usinage de structures complexes, garantir une restauration précise, du dessin au produit fini, et fournir un support technique stable et fiable pour une fabrication haut de gamme et une conception personnalisée.

Stratégies pour assouplir les restrictions

Dans l'application concrète de la découpe laser à fibre de structures complexes ou de composants de précision, malgré les performances considérablement améliorées des équipements, de nombreux facteurs, tels que le paramétrage, les propriétés des matériaux, les chemins de programmation et l'expérience utilisateur, limitent encore leurs performances. Si ces limitations ne peuvent être traitées scientifiquement, la qualité de découpe peut fluctuer, l'efficacité de la production peut diminuer, voire entraîner des échecs d'usinage. À cette fin, les entreprises peuvent déployer des efforts simultanés à plusieurs niveaux, tels que l'optimisation technologique, la gestion des processus et la formation du personnel, afin d'améliorer systématiquement le niveau et la stabilité globale des processus.

Stratégies efficaces

Grâce à un mécanisme systématique de test et d'enregistrement des paramètres, la constitution progressive d'une base de données de paramètres pour différents matériaux, épaisseurs et types de graphismes est un moyen essentiel de garantir une qualité de découpe constante. L'optimisation des paramètres porte principalement sur des variables clés telles que la puissance laser, la fréquence d'impulsion, la vitesse de découpe, la pression du jet et la position focale. Il est recommandé d'utiliser la méthode d'essai de découpe + collecte de données, combinée à un système de surveillance pour un réglage précis, notamment pour les courbes fines ou les petits trous circulaires. Un réglage précis d'un paramètre peut souvent améliorer considérablement la qualité des bords et la planéité des joints de découpe.

La pureté, la propreté de surface et la planéité du matériau lui-même influencent directement l'efficacité d'absorption laser et la répartition de la chaleur. Il est préférable d'utiliser des tôles de haute qualité de marques courantes et d'effectuer un dégraissage de surface, un dérouillage ou un traitement de protection par film avant le traitement afin de réduire considérablement l'incidence des défauts de coupe. De plus, la détection spectrale préliminaire ou les tests de propriétés physiques de différents lots de matériaux peuvent également contribuer à établir un modèle de paramètres différenciés pour un contrôle de coupe plus précis.

Des outils de conception et de programmation avancés permettent non seulement d'améliorer l'efficacité de la conception initiale, mais aussi de contrôler efficacement le parcours d'usinage, la séquence de découpe et la distribution de chaleur. En particulier pour la conception de graphiques complexes ou de motifs à haute densité, des modules logiciels intégrant des fonctions d'optimisation du parcours, d'évitement des zones chaudes, de simulation d'usinage et d'identification des matières résiduelles permettent de réduire considérablement les déchets et d'améliorer le rendement. Parallèlement, l'interface logicielle permet de relier les paramètres et de remonter les données de traitement à l'équipement laser, favorisant ainsi une gestion numérique en boucle fermée de l'ensemble du processus.

Même avec des équipements et des logiciels de pointe, il est difficile de garantir des résultats de traitement constants à long terme sans opérateurs professionnels et des flux de processus stables. L'élaboration d'instructions d'exploitation standard (SOP) et d'un manuel de processus complets, ainsi que la formation régulière des opérateurs, constituent la garantie essentielle du maintien de la capacité et du rendement des équipements. Des opérateurs compétents peuvent non seulement identifier rapidement les anomalies sur site, mais aussi émettre des jugements empiriques en conditions réelles et affiner et optimiser les paramètres de traitement.

Face à des exigences de découpe de plus en plus complexes et à des défis de précision de plus en plus complexes, se fier uniquement aux performances du matériel ne suffit plus à atteindre des objectifs de production stables et efficaces. Grâce à l'utilisation complète de méthodes scientifiques de débogage des paramètres, d'une gestion des matériaux de haute qualité, d'un support logiciel performant, de systèmes d'exploitation standardisés et d'équipements auxiliaires intelligents, les entreprises peuvent surmonter pleinement les limites techniques des machines de découpe laser fibre lors de la conception complexe, de la conception à la mise en œuvre, et ainsi garantir une livraison de produits de meilleure qualité et des capacités de production plus compétitives.

Résumer

Dans un contexte d'industrie manufacturière actuelle évoluant vers un développement haut de gamme, intelligent et personnalisé, les méthodes d'usinage traditionnelles ne répondent plus aux besoins en constante évolution du marché en termes d'efficacité, de précision et de flexibilité. La machine de découpe laser à fibre, avec son excellente qualité de faisceau, sa précision de positionnement extrêmement élevée et sa grande adaptabilité à une variété de graphiques complexes, est devenue un équipement essentiel du système industriel moderne. Elle présente notamment des avantages techniques difficiles à égaler pour les tâches d'usinage impliquant une conception structurelle complexe et des exigences de haute précision.

Bien que des défis tels que le contrôle de l'impact thermique, la compatibilité des matériaux et la qualité des bords puissent encore être rencontrés dans les applications réelles, ces problèmes peuvent être efficacement atténués, voire totalement résolus, grâce à une technologie avancée de paramétrage, un logiciel intelligent d'optimisation des trajectoires, des systèmes de contrôle d'usinage de précision et la coordination d'opérateurs professionnels. Les limites techniques de la découpe laser fibre sont constamment repoussées, et sa position stratégique dans la fabrication haut de gamme est appelée à prendre une importance croissante.

Marque professionnelle forte d'une solide expérience en R&D et en fabrication d'équipements de découpe laser, AccTek Laser a toujours adhéré au concept de « valeur technologique » et s'est concentrée sur la création de solutions de découpe laser fibre stables, efficaces et intelligentes. Nos équipements offrent non seulement des performances de traitement supérieures et une excellente stabilité de fonctionnement, mais sont également largement utilisés dans de nombreux secteurs tels que l'automobile, l'aérospatiale, l'électronique de précision, la décoration architecturale, les équipements médicaux, etc., et ont acquis une excellente réputation et sont plébiscités par les utilisateurs du monde entier.

Obtenez des solutions laser

Nous savons que chaque secteur et chaque client a des besoins spécifiques en matière d'applications. C'est pourquoi AccTek Laser offre une assistance complète, du choix de l'équipement à la personnalisation des procédés, en passant par l'installation et la mise en service, jusqu'au service après-vente. Concrétisant ainsi son engagement : « Résoudre les problèmes des clients et créer de la valeur pour la production ».

Si vous recherchez une machine de découpe laser à fibre haute performance capable de gérer une conception structurelle complexe et des tâches de traitement difficiles, n'hésitez pas à nous contacter. Contactez-nous. Avec notre équipe technique professionnelle, notre riche expérience du secteur et nos capacités de personnalisation flexibles, nous vous fournirons la solution qui répond le mieux à vos besoins de production réels, aidant votre entreprise à se démarquer dans la concurrence féroce du marché et à passer à une nouvelle étape de développement de haute qualité.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser