Jak częstotliwość impulsów i częstotliwość powtarzania wpływają na skuteczność czyszczenia laserowego?

W technologii czyszczenia laserowego częstotliwość impulsów i częstotliwość powtarzania są kluczowymi parametrami wpływającymi na wydajność czyszczenia. Określają one tryb transmisji energii lasera i bezpośrednio wpływają na szybkość usuwania materiału, jakość powierzchni i prędkość czyszczenia. Odgrywają również ważną rolę w strefie wpływu ciepła (HAZ) i uszkodzeniach podłoża. Rozsądne dostosowanie tych dwóch parametrów może zoptymalizować efekt czyszczenia w różnych scenariuszach zastosowań, poprawić wydajność produkcji, zapewnić, że proces czyszczenia jest zarówno wydajny, jak i bezpieczny oraz zmniejszyć uszkodzenia podłoża spowodowane działaniem lasera, aby sprostać potrzebom różnych dziedzin przemysłu.

Spis treści

Zrozumienie częstotliwości pulsu i częstotliwości powtarzania

W technologii czyszczenia laserowego częstotliwość impulsów i szybkość powtarzania to dwa kluczowe parametry, które bezpośrednio wpływają na tryb transmisji energii lasera, a tym samym określają wydajność czyszczenia, efekt usuwania materiału i wpływ na podłoże. Rozsądne dostosowanie tych dwóch parametrów może zoptymalizować proces czyszczenia, poprawić wydajność produkcji, zmniejszyć uszkodzenia podłoża i zapewnić równomierny i stabilny efekt czyszczenia.

Częstotliwość pulsu

Częstotliwość impulsów odnosi się do liczby impulsów emitowanych przez laser w jednostce czasu, zwykle w hercach (Hz) lub kilohercach (kHz). Na przykład 10 kHz oznacza, że generator laserowy emituje 10 000 impulsów na sekundę.

- Wysoka częstotliwość impulsów (>50 kHz): Nadaje się do czyszczenia cieńszych warstw tlenków, farbas, czyli zanieczyszczenia, mogą zapewnić bardziej równomierny rozkład energii i zmniejszyć szok termiczny podłoża.

- Niska częstotliwość impulsów (<10 kHz): Nadaje się do czyszczenia grubszych warstw rdzy, powłok lub uporczywych zanieczyszczeń, takich jak osady węglowe, może zapewnić wyższą energię pojedynczego impulsu i poprawić wydajność usuwania.

Różne materiały i zanieczyszczenia mają różną wrażliwość na częstotliwość impulsów. Dlatego w praktycznych zastosowaniach częstotliwość impulsów musi być dostosowana do charakterystyki czyszczonego obiektu, aby uzyskać najlepszy efekt czyszczenia.

Współczynnik powtórzeń

Częstotliwość powtarzania jest często używana zamiennie z częstotliwością impulsów, która wskazuje liczbę impulsów emitowanych przez generator laserowy na sekundę. W procesie czyszczenia laserowego częstotliwość powtarzania określa gęstość skanowania wiązki laserowej, co ma istotny wpływ na prędkość czyszczenia i wydajność usuwania materiału.

- Wysoka częstotliwość powtarzania: generuje intensywniejsze impulsy laserowe, zwiększa prędkość czyszczenia i nadaje się do czyszczenia dużych powierzchni, ale jeśli gęstość energii jest niewystarczająca, usuwanie grubych zanieczyszczeń może być nieskuteczne.

- Niska częstotliwość powtarzania: Nadaje się do zastosowań wymagających większej energii pojedynczego impulsu, takich jak usuwanie grubszych warstw rdzy lub silnie przylegających zanieczyszczeń, ale może powodować zmniejszenie prędkości czyszczenia.

W zastosowaniach praktycznych wybór częstotliwości impulsów i częstotliwości powtarzania musi być dostosowany do czyszczonego obiektu, charakterystyki materiału i wymagań procesu. Na przykład podczas usuwania warstwy tlenku zwykle stosuje się wyższą częstotliwość (20–50 kHz), podczas gdy podczas usuwania ciężkich zanieczyszczeń lub grubych powłok preferowana jest niższa częstotliwość (<10 kHz), aby zwiększyć energię pojedynczego impulsu i uzyskać skuteczniejsze usuwanie materiału. Ponadto parametry te muszą być skoordynowane z czynnikami takimi jak energia impulsu, prędkość skanowania i rozmiar plamki, aby uzyskać najlepszy efekt czyszczenia.

Mechanizm fizyczny czyszczenia laserowego

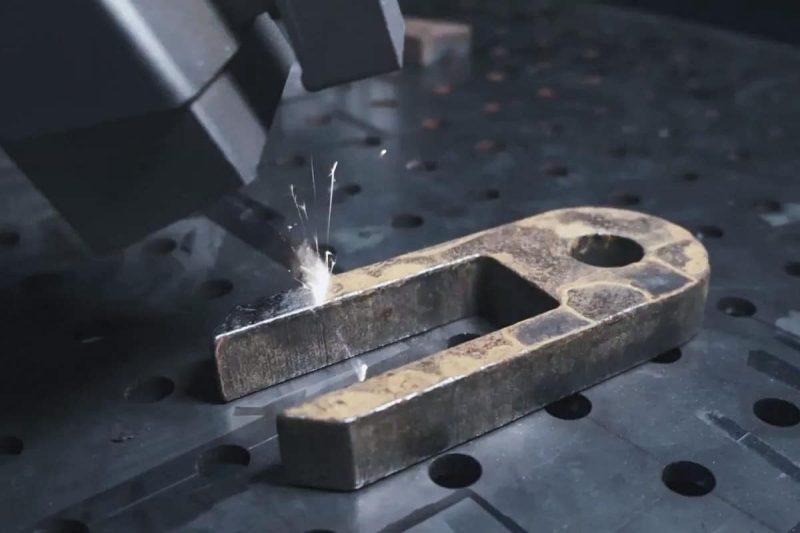

Czyszczenie laserowe to wydajna, bezkontaktowa technologia czyszczenia, która jest szeroko stosowana w usuwaniu rdzy z metali, obróbce powierzchni, przetwarzaniu mikroelektroniki i innych dziedzinach. Jej podstawowa zasada opiera się na interakcji między laserem a zanieczyszczeniami, wykorzystując wiązki laserowe o wysokiej energii do dokładnego usuwania brudu, warstwy tlenków lub innych niepożądanych powłok bez uszkadzania podłoża. Główne mechanizmy fizyczne czyszczenia laserowego można podsumować następująco:

Ablacja fototermiczna

zasada:

Ablacja fototermiczna wykorzystuje efekt cieplny lasera do usuwania zanieczyszczeń. Gdy wiązka lasera o wysokiej energii napromieniowuje powierzchnię zanieczyszczonej warstwy, materiał pochłania energię świetlną i szybko się nagrzewa, powodując lokalne rozszerzanie cieplne zanieczyszczonej warstwy, generując w ten sposób naprężenie cieplne, powodując pękanie, łuszczenie się lub bezpośrednie odparowanie warstwy zanieczyszczającej.

Cechy:

- Nadaje się do usuwania zanieczyszczeń o wysokiej chłonności, takich jak tlenki metali, farby, oleje itp.

- Skuteczny w usuwaniu silnie przylegających warstw zanieczyszczeń, takich jak stare powłoki lub silna rdza.

- Na podłoże może oddziaływać pewien rodzaj ciepła, dlatego należy kontrolować parametry lasera, aby zapobiec odbarwieniu lub stopieniu materiału.

Parametry optymalizacji:

- Niższa częstotliwość impulsów (<20 kHz): zapewnia wyższą energię pojedynczego impulsu, poprawia efekt cieplny i nadaje się do usuwania ciężkich zanieczyszczeń.

- Odpowiednie zwiększenie szerokości impulsu: zwiększenie dopływu energii, tak aby zanieczyszczona warstwa mogła w pełni pochłonąć ciepło i poprawić skuteczność czyszczenia.

Ablacja fotomechaniczna

zasada:

Ablacja fotomechaniczna polega na natychmiastowym uwolnieniu energii laserów impulsowych o dużej mocy, co powoduje powstanie plazmy lub zgazowania na powierzchni warstwy zanieczyszczeń, generując gwałtowną falę uderzeniową, która rozbija i złuszcza zanieczyszczenia.

Cechy:

- Nadaje się do usuwania trudnych zanieczyszczeń, takich jak: gruba rdza, tlenki metali, powłoki lub osady cząsteczkowe.

- Ma mniejszy wpływ na podłoże i jest szczególnie odpowiedni do czyszczenia precyzyjnych części, np. w przemyśle lotniczym i mikroelektronicznym.

- Ze względu na zależność od natychmiastowych fal uderzeniowych, zazwyczaj wymagane są krótsze czasy trwania impulsów (poziomy NS lub PS).

Parametry optymalizacji:

- Krótkie impulsy o dużej mocy (nanosekundowe lub pikosekundowe): zwiększają intensywność fali uderzeniowej i wzmacniają efekt usuwania zanieczyszczeń.

- Wyższa częstotliwość powtarzania (>30 kHz): większa efektywność czyszczenia i równomierne usuwanie zanieczyszczeń z powierzchni.

Ablacja fotochemiczna

zasada:

Ablacja fotochemiczna polega na wykorzystaniu laserów o określonej długości fali (takich jak lasery ultrafioletowe), które oddziałują na strukturę molekularną zanieczyszczeń, rozbijając ich wiązania chemiczne i powodując ich rozkład lub ulatnianie się, nie powodując przy tym uszkodzeń termicznych ani mechanicznych podłoża.

Cechy:

- Nadaje się do materiałów wrażliwych na temperaturę, takich jak tworzywa sztuczne, guma, szkło i materiały kompozytowe.

- Stosowany głównie do usuwania zanieczyszczeń organicznych, takich jak oleje, pozostałości żywicy, kleje itp.

- Ponieważ nie występuje widoczny efekt termiczny, wpływ na urządzenia precyzyjne (takie jak układy scalone półprzewodnikowe i ekrany LCD) jest minimalny.

Parametry optymalizacji:

- Wybierz odpowiednią długość fali (np. laser UV 355 nm): zwiększ wydajność reakcji chemicznych i dokładność czyszczenia.

- Używaj krótszych impulsów (pikosekundowych lub femtosekundowych), aby uniknąć efektów termicznych i zwiększyć efektywność niszczenia cząsteczek.

Rozsądne dostosowanie częstotliwości impulsów, energii impulsów i prędkości skanowania może zoptymalizować efekt czyszczenia w różnych scenariuszach zastosowań, poprawić wydajność produkcji i zmniejszyć uszkodzenia podłoża, zapewniając tym samym dokładne, wydajne i bezpieczne operacje czyszczenia.

Wpływ częstotliwości impulsów i częstotliwości powtarzania na skuteczność czyszczenia

W procesie czyszczenia laserowego wybór częstotliwości impulsów i częstotliwości powtarzania odgrywa kluczową rolę w wydajności czyszczenia, ochronie podłoża i efekcie końcowego przetwarzania. Różne kombinacje parametrów nie tylko wpływają na szybkość usuwania materiału, ale także określają efekt cieplny, jakość powierzchni i prędkość czyszczenia. Dlatego też, zgodnie z konkretnymi wymaganiami aplikacji, częstotliwość impulsów i częstotliwość powtarzania można rozsądnie dostosować, aby zoptymalizować efekt czyszczenia, poprawić wydajność produkcji i zmniejszyć uszkodzenia podłoża.

Efekty termiczne

Wysoka częstotliwość powtarzania (>50 kHz): Ponieważ wiązka lasera emituje dużą liczbę impulsów na jednostkę czasu, ciepło kumuluje się szybko, powodując dalszy wzrost temperatury powierzchni materiału. W przypadku materiałów o wysokiej stabilności termicznej (takich jak większość metali) ta akumulacja ciepła może przyspieszyć rozkład i usuwanie zanieczyszczeń oraz poprawić wydajność czyszczenia. Jednak jeśli ciepło kumuluje się nadmiernie, może to spowodować strefę wpływu ciepła (HAZ) w podłożu, a nawet topienie lub zmiany strukturalne, wpływające na właściwości powierzchni.

Niska częstotliwość powtarzania (<10 kHz): Pomiędzy każdym impulsem występuje długi czas chłodzenia, a podłoże może całkowicie rozproszyć ciepło, zmniejszając w ten sposób uszkodzenia spowodowane akumulacją ciepła. Nadaje się do materiałów wrażliwych na ciepło, takich jak materiały organiczne, gumy, tworzywa sztuczne lub powłoki, aby uniknąć spalania, odbarwienia lub deformacji z powodu nadmiernej temperatury. Podczas czyszczenia precyzyjnych części lub podzespołów elektronicznych niższa częstotliwość powtarzania pomaga zmniejszyć skutki uboczne i zachować integralność materiału.

Szybkość usuwania materiału

Wysoka częstotliwość powtarzania (>30 kHz): Ponieważ energia lasera jest równomiernie rozłożona na większym obszarze, nadaje się do usuwania cienkich i jednolitych warstw zanieczyszczeń, takich jak warstwy tlenków, niewielkie plamy oleju lub pozostałości powłok. Proces czyszczenia jest stosunkowo stabilny, co pozwala uzyskać lepszą jakość powierzchni i zmniejszyć potrzebę kolejnych procesów czyszczenia (takich jak polerowanie i szlifowanie). Nadaje się do zastosowań o wysokich wymaganiach dotyczących wykończenia powierzchni, takich jak produkcja wysokiej klasy, czyszczenie części samochodowych, przetwarzanie urządzeń medycznych itp.

Niska częstotliwość powtarzania (<10 kHz): Energia pojedynczego impulsu jest wyższa, co może zapewnić większą siłę uderzenia, aby pęknąć i oderwać warstwę zanieczyszczenia, więc jest bardziej odpowiedni do usuwania grubszych zanieczyszczeń, takich jak ciężka rdza, osady węglowe, osady żywicy lub powłoki wielowarstwowe. W przypadku scen wymagających głębokiego czyszczenia (takich jak usuwanie rdzy z powierzchni metalowych i czyszczenie spoin) niska częstotliwość powtarzania może poprawić wydajność usuwania pojedynczego czyszczenia i zmniejszyć liczbę skanów laserowych. Jednak konieczne jest kontrolowanie mocy lasera, aby uniknąć uszkodzenia podłoża lub nadmiernej chropowatości powierzchni z powodu nadmiernej energii pojedynczego impulsu.

Chropowatość i uszkodzenia powierzchni

Wysoka częstotliwość powtarzania (>50 kHz): Dzięki krótkiemu odstępowi między impulsami laserowymi energia jest równomiernie rozprowadzana, a powierzchnia po czyszczeniu jest gładsza, co jest przydatne w procesach o wysokich wymaganiach dotyczących jakości powierzchni, takich jak czyszczenie precyzyjnych części mechanicznych, produkcja półprzewodników itp. Jednak jeśli moc jest zbyt wysoka, może to spowodować częściowe stopienie powierzchni materiału, co wpłynie na późniejsze procesy, takie jak przyczepność powłoki lub spawanie.

Niska częstotliwość powtarzania (<10 kHz): Ze względu na wysoką energię pojedynczego impulsu siła uderzenia powstająca na powierzchni jest większa, co może powodować mikrostruktury lub zwiększać chropowatość powierzchni materiału. Nadaje się do zastosowań wymagających lepszej przyczepności powierzchni, takich jak obróbka wstępna powłoki i obróbka powierzchni przed malowaniem lub klejeniem. Poprzez umiarkowane chropowacenie powierzchni można zwiększyć siłę wiązania materiału, a także poprawić trwałość i jakość produktu końcowego.

Częstotliwość impulsów i częstotliwość powtarzania to ważne parametry, które wpływają na wydajność czyszczenia laserowego. Wysoka częstotliwość powtarzania nadaje się do usuwania cienkich warstw zanieczyszczeń i może utrzymać wysoką jakość wykończenia powierzchni, ale może powodować większą akumulację ciepła. Niska częstotliwość powtarzania nadaje się do usuwania grubszych zanieczyszczeń i zapewnia wysoką szybkość usuwania, ale może zwiększać chropowatość powierzchni. Dlatego w różnych scenariuszach zastosowań te dwa parametry muszą być rozsądnie dostosowane do rodzaju podłoża, grubości zanieczyszczeń i wymagań jakościowych powierzchni, aby uzyskać najlepszy efekt czyszczenia.

Strategia optymalizacji częstotliwości impulsów i częstotliwości powtarzania

W procesie czyszczenia laserowego rozsądna regulacja częstotliwości impulsów i częstotliwości powtarzania ma kluczowe znaczenie dla poprawy wydajności czyszczenia, ochrony podłoża i uzyskania najlepszego efektu czyszczenia. Różne scenariusze zastosowań wymagają różnych strategii optymalizacji, aby zapewnić, że przy skutecznym usuwaniu zanieczyszczeń nie zostaną spowodowane żadne niepotrzebne uszkodzenia materiału. Ponadto wybór energii impulsu, czasu trwania, profilu wiązki i długości fali są również ważnymi czynnikami w optymalizacji procesu czyszczenia. Poniżej przedstawiono strategie optymalizacji dla różnych scenariuszy zastosowań, aby pomóc użytkownikom dostosować parametry lasera zgodnie ze szczególnymi potrzebami w celu uzyskania najlepszego efektu czyszczenia.

Dostosowania specyficzne dla aplikacji

- Czyszczenie metali: Wybierz średnią lub wysoką częstotliwość powtarzania (20–50 kHz), aby zapewnić stabilne usuwanie warstw tlenków i zanieczyszczeń, jednocześnie redukując efekty termiczne i zapobiegając topieniu się lub zmianom strukturalnym na powierzchni materiału.

- Czyszczenie półprzewodników: Stosuj niskie częstotliwości powtarzania (<10 kHz), aby ograniczyć gromadzenie się ciepła i nie uszkodzić delikatnych struktur, jednocześnie zachowując wysoką dokładność czyszczenia.

- Ochrona dziedzictwa kulturowego: Użyj niskich częstotliwości impulsów w połączeniu z niższą mocą, aby mieć pewność, że powierzchnia zabytków kulturowych nie ulegnie nieodwracalnemu uszkodzeniu. Nadaje się do czyszczenia delikatnych materiałów, takich jak kamienne rzeźby, malowidła ścienne i starożytne księgi.

Regulacja energii i czasu trwania impulsu

- Wysoka energia impulsu + niska częstotliwość powtarzania (<10 kHz): nadaje się do usuwania grubszych warstw zanieczyszczeń, takich jak silna rdza, osady węglowe lub grube powłoki, ale może zwiększać ryzyko uszkodzenia powierzchni, dlatego konieczne jest łączenie odpowiednich metod skanowania w celu zmniejszenia uszkodzeń podłoża.

- Niska energia impulsu + wysoka częstotliwość powtarzania (>50 kHz): nadaje się do dokładnego czyszczenia, np. usuwania drobnych zanieczyszczeń lub obróbki materiałów o wysokich wymaganiach co do jakości powierzchni, np. części lotniczych lub precyzyjnych instrumentów.

Wybór profilu wiązki i długości fali

Jednolity profil wiązki (Top-Hat): Nadaje się do równomiernego czyszczenia dużych powierzchni, zapewnia równomierne rozprowadzanie energii i zwiększa efektywność czyszczenia, jednocześnie redukując uszkodzenia powierzchni spowodowane lokalnym przegrzaniem.

Dopasowanie długości fali: Różne materiały charakteryzują się różną szybkością absorpcji laserów, a wybór odpowiedniej długości fali może poprawić efekt czyszczenia:

- Materiały metalowe: Generator lasera światłowodowego 1064 nm sprawdza się najlepiej i umożliwia skuteczne usuwanie rdzy, oleju i warstw tlenków.

- Materia organiczna i polimery: Laser UV o długości fali 355 nm charakteryzuje się wysokim współczynnikiem absorpcji dla materiałów organicznych i nadaje się do czyszczenia tworzyw sztucznych, gumy i farb, redukując efekty termiczne.

- Szkło i ceramika: zielony laser o długości fali 532 nm umożliwia dokładniejszą obróbkę i redukuje ryzyko powstawania mikropęknięć.

Optymalizacja częstotliwości impulsów i częstotliwości powtarzania jest kluczowym ogniwem, którego nie można zignorować w procesie czyszczenia laserowego. Zgodnie z różnymi wymaganiami aplikacji, dostosowanie parametrów impulsów, dystrybucji energii, kształtu wiązki i długości fali lasera może w największym stopniu chronić podłoże, zapewniając jednocześnie wydajność czyszczenia i redukując niepotrzebne uszkodzenia. Poprzez racjonalny wybór odpowiednich strategii czyszczenia, efekt czyszczenia laserowego w produkcji przemysłowej, precyzyjnej produkcji i ochronie zabytków kultury może zostać znacznie ulepszony, zapewniając lepsze rozwiązania dla różnych scenariuszy aplikacji.

Względy ochrony środowiska i bezpieczeństwa

Podczas optymalizacji parametrów czyszczenia laserowego w celu zwiększenia wydajności, nie należy ignorować kwestii bezpieczeństwa i czynników środowiskowych. Proces czyszczenia laserowego obejmuje wiele aspektów, takich jak wiązki laserowe o wysokiej energii, emisje dymu i pyłu oraz ochronę sprzętu. Jeśli nie zostanie odpowiednio obsłużony, może stanowić potencjalne ryzyko dla operatorów i środowiska. Dlatego też podczas formułowania procesu czyszczenia należy wziąć pod uwagę następujące kluczowe środki bezpieczeństwa, aby zapewnić bezpieczny i wydajny proces czyszczenia.

- Ekstrakcja dymu i kontrola jakości powietrza: Proces czyszczenia laserowego generuje dużą ilość dymu, cząstek i oparów, które mogą zawierać szkodliwe substancje, takie jak tlenki metali lub pozostałości po spalaniu farby. Aby zapewnić zdrowie operatorów i czystość środowiska pracy, konieczne jest wyposażenie w wydajne systemy ekstrakcji dymu i filtracji, takie jak filtry HEPA lub filtry z węglem aktywnym, aby skutecznie usuwać zanieczyszczenia z powietrza i zapobiegać rozprzestrzenianiu się szkodliwych substancji.

- Ochrona bezpieczeństwa sprzętu i personelu: Ze względu na wysoką gęstość energii wiązek laserowych, bezpośrednie napromieniowanie lub odbicie może spowodować uszkodzenie personelu i sprzętu. Dlatego operatorzy powinni nosić okulary ochronne, które spełniają normy ochrony długości fali lasera, i ustawić osłony ochronne lub urządzenia ekranujące w obszarze czyszczenia, aby zapobiec przypadkowemu odbiciu wiązek laserowych. Ponadto należy trzymać otaczające materiały łatwopalne z dala od obszaru roboczego, aby zmniejszyć ryzyko pożaru.

- Zgodność z przepisami i certyfikacja norm: Podczas produkcji, sprzedaży i użytkowania sprzętu do czyszczenia laserowego należy upewnić się, że przestrzegane są międzynarodowe i lokalne przepisy bezpieczeństwa, takie jak certyfikacja CE UE, certyfikacja bezpieczeństwa lasera FDA USA, ISO11553 (wymagania bezpieczeństwa dla sprzętu do obróbki laserowej) itp. W szczególności podczas eksportu sprzętu konieczne jest przestrzeganie przepisów i regulacji rynku docelowego oraz przeprowadzanie odpowiednich testów bezpieczeństwa w celu zapewnienia, że sprzęt spełnia normy różnych krajów i zmniejsza ryzyko handlowe.

Wdrażając rygorystyczne środki zarządzania bezpieczeństwem, możemy nie tylko zagwarantować zdrowie i bezpieczeństwo operatorów, ale także zagwarantować stabilną pracę sprzętu i zrównoważony rozwój środowiska, dając solidną gwarancję efektywnego stosowania technologii czyszczenia laserowego.

Podsumować

Częstotliwość impulsów i częstotliwość powtarzania to podstawowe parametry wpływające na wydajność czyszczenia laserowego. Rozsądna regulacja może zoptymalizować prędkość przetwarzania, zmniejszyć uszkodzenia podłoża i poprawić ogólną stabilność procesu, zapewniając jednocześnie efekt czyszczenia. W przypadku różnych scenariuszy zastosowań, takich jak czyszczenie metali, czyszczenie półprzewodników i ochrona dziedzictwa kulturowego, konieczne jest wybranie najlepszych parametrów impulsów zgodnie z właściwościami materiału i rodzajami zanieczyszczeń. Ponadto, dzięki odpowiedniemu profilowi wiązki i dopasowaniu długości fali, wydajność czyszczenia można jeszcze bardziej poprawić, aby zapewnić najlepszy efekt procesu.

Wybierając sprzęt do czyszczenia laserowego, Laser AccTek oferuje różnorodność laserowe maszyny czyszczące z regulowanymi parametrami impulsu, odpowiednie do różnych zastosowań przemysłowych i precyzyjnych. Jeśli potrzebujesz rozwiązań do czyszczenia laserowego, skontaktuj się z naszym profesjonalnym zespołem, który zapewni Ci dostosowane wsparcie techniczne!

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe