W jaki sposób spawanie laserowe umożliwia głębokie topienie materiałów?

Jako wydajna i precyzyjna technologia spawania, spawanie laserowe jest szeroko stosowane w wielu gałęziach przemysłu, takich jak motoryzacja, lotnictwo i elektronika, ze względu na zalety wysokiej gęstości energii, przetwarzania bezkontaktowego i małej strefy wpływu ciepła. W porównaniu z tradycyjnymi metodami spawania, spawanie laserowe może zakończyć łączenie złożonych struktur z większą prędkością, z mniejszymi odkształceniami termicznymi i większą wytrzymałością spawania, i jest szczególnie odpowiednie do precyzyjnej produkcji i scenariuszy produkcji przemysłowej o dużym zapotrzebowaniu.

W procesie spawania laserowego osiągnięcie głębokiego wnikania w materiały wymaga kompleksowego rozważenia wielu czynników, takich jak parametry lasera, właściwości materiału i kontrola procesu spawania. W tym artykule dogłębnie zbadamy podstawowe zasady spawania laserowego, kluczowe czynniki wpływające na głębokość wnikania i szczegółowo przeanalizujemy mechanizm formowania i strategię optymalizacji głębokiego wnikania, aby pomóc przedsiębiorstwom lepiej stosować technologię spawania laserowego i poprawić jakość spawania oraz wydajność produkcji.

Spis treści

Dowiedz się więcej o spawaniu laserowym

Definicja i uzasadnienie

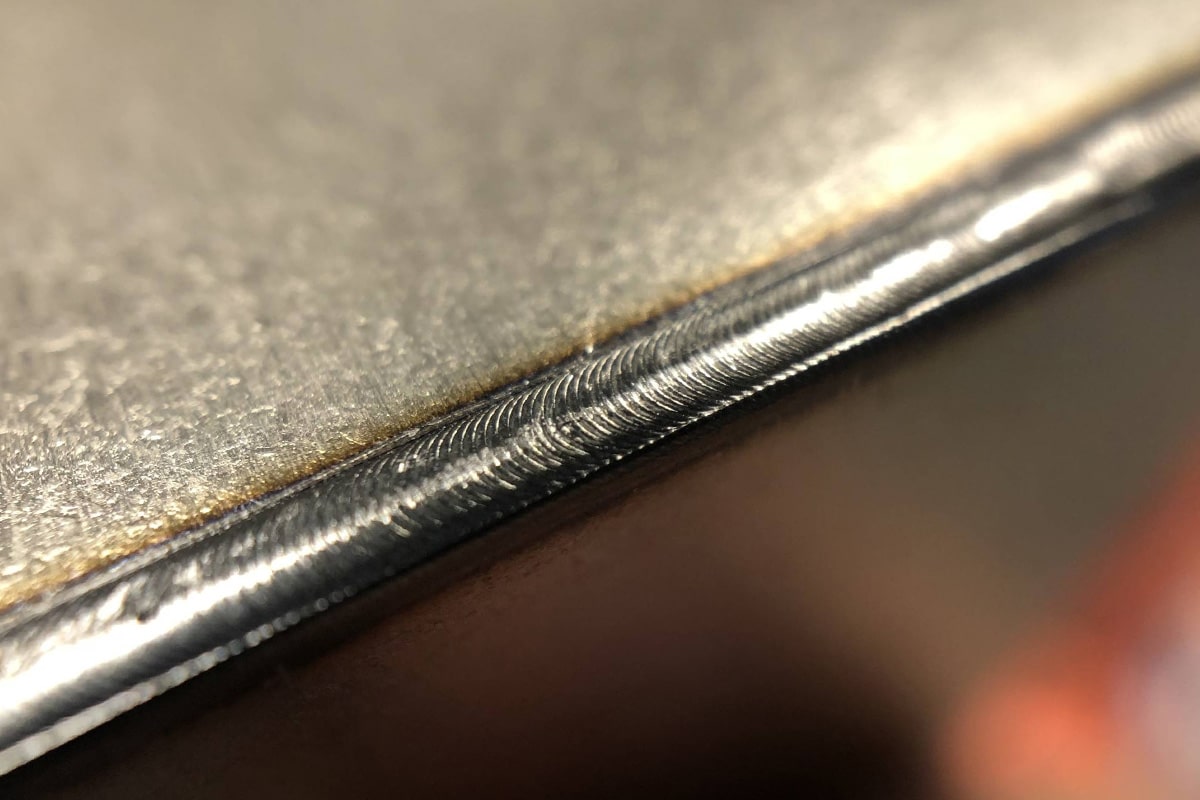

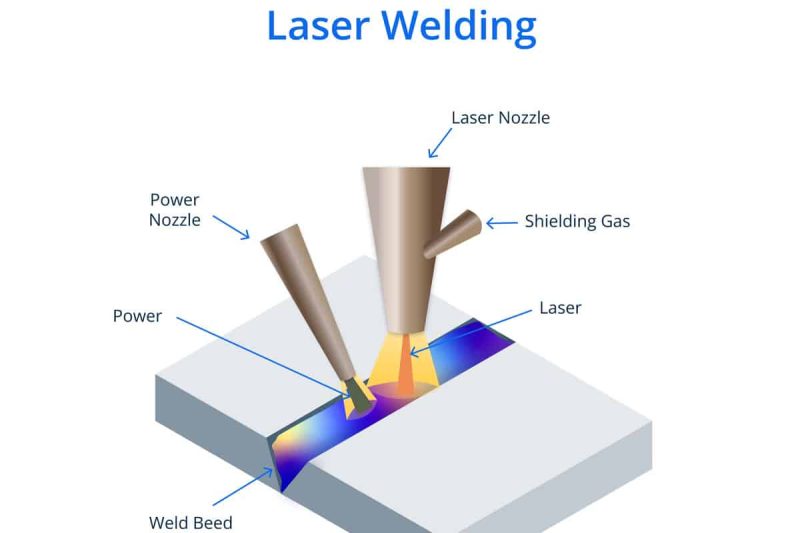

Spawanie laserowe to proces, w którym wiązka laserowa jest wykorzystywana jako źródło ciepła do lokalnego podgrzania materiału do temperatury topnienia w celu wykonania spawania. Wiązka laserowa jest skupiona na obszarze spawania, a energia światła o wysokiej intensywności szybko nagrzewa i topi materiał, tworząc jeziorko stopu, które po schłodzeniu tworzy mocne połączenie spawane. Spawanie laserowe charakteryzuje się wysoką gęstością energii, wysoką precyzją i dużą prędkością spawania i nadaje się do spawania precyzyjnych części.

Przegląd procesu spawania laserowego

Proces spawania laserowego zazwyczaj obejmuje następujące etapy: napromieniowanie wiązką laserową, podgrzewanie i topienie materiału, formowanie jeziorka stopionego materiału, chłodzenie i zestalanie itd. Na tych etapach efektywne wykorzystanie energii lasera i interakcja materiałów decydują o efekcie spawania, a w szczególności o zdolności do głębokiego topienia.

Interakcja wiązki laserowej z materiałami

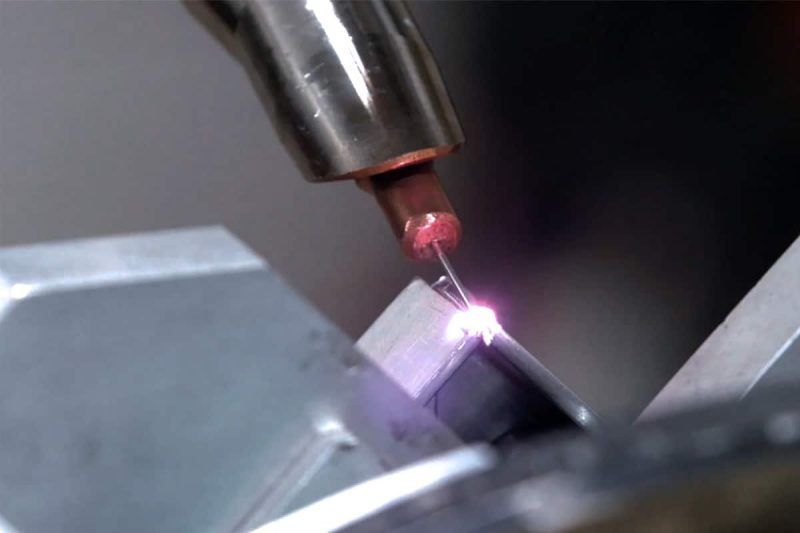

Istotą spawania laserowego jest interakcja między wiązką lasera a materiałem, która jest kluczem do uzyskania wydajnego spawania o głębokiej penetracji. Wiązka lasera jest źródłem światła o wysokiej gęstości energii. Gdy naświetla powierzchnię materiału, jest częściowo absorbowana, odbijana lub przekazywana przez materiał. Pochłonięta energia świetlna jest następnie przekształcana w energię cieplną, powodując szybkie nagrzewanie się materiału i przejście w stan stopiony lub odparowany, co kończy spawanie. Właściwości fizyczne różnych materiałów, takie jak absorpcja, przewodność cieplna i temperatura topnienia, mają istotny wpływ na wydajność i jakość spawania laserowego. Dlatego zrozumienie absorpcji energii lasera przez materiał i przekształcania energii świetlnej w energię cieplną ma kluczowe znaczenie dla optymalizacja procesu spawania.

Absorpcja energii laserowej przez materiały

Na wydajność materiału w spawaniu laserowym wpływa przede wszystkim jego zdolność do pochłaniania energii lasera. Absorpcja jest kluczowym parametrem do pomiaru zdolności materiału do pochłaniania energii lasera, który określa wydajność konwersji energii lasera na powierzchni. Różne materiały mają różne współczynniki absorpcji dla laserów o różnych długościach fal. Na przykład materiały takie jak żelazo i Stal nierdzewna mają wysoki współczynnik absorpcji dla generatorów laserów światłowodowych (pasmo bliskiej podczerwieni), więc łatwo jest utworzyć stabilny basen stopiony. Z drugiej strony metale o wysokiej refleksyjności, takie jak aluminium I miedź mają niską szybkość absorpcji, co skutkuje dużą utratą energii. Większej mocy lasery lub specjalistyczne długości fal (takie jak niebieskie lub zielone lasery) są wymagane do poprawy szybkości absorpcji. Ponadto czynniki takie jak warstwa tlenku, chropowatość i temperatura na powierzchni materiału również wpływają na efekt absorpcji lasera. Dlatego też, przed spawaniem zwykle wymagana jest wstępna obróbka powierzchni w celu poprawy stabilności spawania.

Energia świetlna zamieniona na energię cieplną

Gdy wiązka lasera napromieniowuje powierzchnię materiału, pochłonięta energia świetlna jest szybko zamieniana na energię cieplną, co powoduje gwałtowny wzrost temperatury materiału. Gdy temperatura osiągnie temperaturę topnienia, materiał przechodzi w stan stopiony i tworzy roztopiony zbiornik; jeśli temperatura zostanie zwiększona do temperatury parowania, część materiału nawet wyparuje, tworząc efekt otworka, co pozwoli na głębokie spawanie. Wydajność konwersji energii świetlnej na energię cieplną bezpośrednio determinuje głębokość i jakość spawania. Jeśli konwersja energii jest niewystarczająca, może to skutkować płytkimi spoinami, słabym połączeniem, a nawet brakiem stabilnego połączenia spawalniczego. Nadmierne wprowadzanie energii może powodować przepalanie materiału, powstawanie porów lub deformację spawania. Dlatego też rozsądna kontrola parametrów, takich jak moc lasera, tryb wiązki i prędkość spawania, może skutecznie zoptymalizować proces konwersji energii i poprawić jakość spawania.

Interakcja między wiązką lasera a materiałem stanowi sedno spawania laserowego. Klucz leży w absorpcji energii lasera przez materiał i wydajnej konwersji energii świetlnej na energię cieplną. Współczynnik absorpcji i charakterystyka przewodnictwa cieplnego różnych materiałów bezpośrednio wpływają na efekt spawania. Poprzez optymalizację długości fali lasera, gęstości mocy i parametrów spawania można poprawić współczynnik wykorzystania energii świetlnej, aby uzyskać wysokiej jakości spawanie z głęboką penetracją. Zrozumienie podstawowych zasad tych interakcji pomoże zoptymalizować proces spawania, poprawić stabilność i wytrzymałość spoiny oraz spełnić wymagania aplikacji w różnych dziedzinach przemysłu.

Kluczowe czynniki wpływające na głębokość penetracji

Głęboka penetracja spawania laserowego jest jednym z głównych wskaźników jakości spawania. Głębokość penetracji bezpośrednio wpływa na wytrzymałość i niezawodność spoiny. Na głębokość spawania wpływa wiele czynników, w tym parametry lasera, właściwości materiału, geometria i montaż przedmiotu obrabianego oraz prędkość spawania. Czynniki te oddziałują na siebie, aby określić powstawanie i rozszerzanie się jeziorka stopionego metalu. Rozsądna optymalizacja tych parametrów może skutecznie zwiększyć głębokość spawania i zapewnić stabilność i spójność spoiny.

Parametry lasera

- Moc: Moc lasera jest głównym czynnikiem wpływającym na głębokość spawania. Większa moc lasera może zapewnić większą energię do topienia materiału na głębszym poziomie. Generalnie, wraz ze wzrostem mocy, głębokość spawania również odpowiednio wzrośnie, ale zbyt duża moc może powodować przepalanie lub wady spawania.

- Ognisko wiązki i rozmiar plamki: Rozmiar ogniska lasera określa koncentrację energii. Mniejsze ognisko może zapewnić większą gęstość energii, zwiększając tym samym głębokość spawania. Zasadniczo, poprzez dokładne dostosowanie położenia ogniska, można osiągnąć najlepszą równowagę między głębokością topienia a szerokością topienia, aby sprostać różnym potrzebom spawalniczym.

- Czas trwania i częstotliwość impulsu: W przypadku spawania laserowego impulsowego, duża energia wprowadzona w krótkim czasie pomaga materiałowi szybko się nagrzać i wniknąć głębiej. Rozsądna regulacja parametrów impulsu może zoptymalizować jakość formowania spoiny i poprawić stabilność spawania.

Właściwości materiału

- Przewodność cieplna: Przewodność cieplna materiału wpływa na rozprzestrzenianie się energii lasera. Materiały o wysokiej przewodności cieplnej (takie jak miedź i aluminium) szybko tracą ciepło, co skutkuje zmniejszoną głębokością topnienia. Materiały o niskiej przewodności cieplnej (takie jak stal nierdzewna) mogą skuteczniej koncentrować ciepło, osiągając większą głębokość penetracji.

- Współczynnik absorpcji: Zdolność materiału do pochłaniania światła laserowego jest kluczowym czynnikiem w określaniu głębokiej penetracji. Wyższy współczynnik absorpcji może poprawić wykorzystanie energii, a tym samym poprawić wyniki spawania. W przypadku materiałów silnie odblaskowych zwykle konieczne jest użycie lasera o określonej długości fali lub wstępne przygotowanie powierzchni w celu zwiększenia absorpcji.

Geometria i montaż przedmiotu obrabianego

Kształt i sposób montażu przedmiotu obrabianego mają również bezpośredni wpływ na efekt głębokiego topienia podczas spawania laserowego. Złożone kształty geometryczne mogą utrudniać wiązce laserowej dokładne napromieniowanie obszaru docelowego, co wpływa na głębokość topienia. Ponadto, jeśli szczelina montażowa przedmiotu obrabianego jest zbyt duża lub pozycjonowanie jest niedokładne, może to powodować nierównomierne spawanie i obniżać jakość spawania. Dlatego też przed spawaniem wymagany jest precyzyjny montaż i pozycjonowanie, aby zapewnić, że wiązka laserowa może stabilnie oddziaływać na obszar spawania.

Prędkość spawania

Prędkość spawania określa czas, w którym materiał absorbuje energię lasera, wpływając w ten sposób na formowanie się jeziorka stopionego materiału. Mniejsze prędkości spawania zwykle zwiększają dopływ ciepła, dając materiałowi wystarczająco dużo czasu na stopienie, a tym samym zwiększając głębokość penetracji. Jednakże, jeśli prędkość jest zbyt niska, może to spowodować przegrzanie lub odkształcenie spoiny. Z drugiej strony, większe prędkości spawania mogą zmniejszyć głębokość penetracji i osłabić spoinę. Dlatego w rzeczywistej eksploatacji prędkość spawania musi być zoptymalizowana zgodnie z właściwościami materiału i wymaganiami spawania, aby uzyskać najlepszą jakość spoiny.

Głębokość penetracji spawania laserowego zależy od wielu czynników, wśród których kluczowe znaczenie dla określenia efektu spawania mają parametry lasera, właściwości materiału, geometria przedmiotu obrabianego i prędkość spawania. Rozsądna kontrola parametrów, takich jak moc lasera, położenie ogniska, prędkość spawania i optymalizacja w połączeniu z charakterystyką materiału mogą skutecznie poprawić stabilność i jakość spawania z głęboką penetracją. Dzięki kompleksowej regulacji tych czynników można zapewnić stabilność i niezawodność procesu spawania, spełniając potrzeby różnych scenariuszy zastosowań przemysłowych.

Strategia kontroli głębokiej penetracji

W procesie spawania laserowego kluczowe jest osiągnięcie stabilnej i spójnej głębokiej penetracji. Ponieważ głębokość spawania zależy od wielu czynników, takich jak moc lasera, pozycja ogniskowania, właściwości materiału i prędkość spawania, strategie takie jak optymalizacja parametrów lasera oraz monitorowanie w czasie rzeczywistym i sprzężenie zwrotne są potrzebne, aby zapewnić jakość i spójność spawania. Te strategie kontroli mogą nie tylko poprawić wytrzymałość spoiny, ale także zmniejszyć wady spawalnicze i poprawić wydajność produkcji.

Optymalizacja parametrów lasera

Precyzyjna kontrola parametrów lasera jest kluczowa dla spawania z głęboką penetracją. Główne zoptymalizowane parametry obejmują:

Moc lasera:

- Większa moc może zapewnić większy dopływ energii, powodując głębsze stopienie materiału, a tym samym zwiększenie głębokości spawania.

- Zbyt duża moc może spowodować nadmierne topienie lub parowanie materiału, co może skutkować wadami spawalniczymi w postaci porów lub pęknięć.

- Zbyt niska moc może skutkować niewystarczającą penetracją i mieć wpływ na wytrzymałość spoiny.

Rozmiar i pozycja ostrości:

- Mała średnica ogniska zwiększa gęstość energii, dzięki czemu laser może skuteczniej penetrować materiał, zwiększając tym samym głębokość penetracji.

- Optymalizacja położenia ogniska zapewnia skuteczną koncentrację energii w obszarze spoiny, zapobiegając nadmiernemu rozproszeniu energii lub powodowaniu stopienia powierzchni bez wystarczającej głębokości.

Czas trwania i częstotliwość impulsu (dla spawania laserowego impulsowego):

- Krótki czas trwania impulsu w połączeniu z wysoką częstotliwością może zmniejszyć strefę wpływu ciepła, zapewniając jednocześnie wystarczającą penetrację.

- Dłuższy czas impulsu pozwala na głębszą penetrację energii, ale może zwiększyć strefę wpływu ciepła, co ma wpływ na dokładność spawania.

Poprzez eksperymenty i symulacje komputerowe można znaleźć optymalną kombinację parametrów lasera dla różnych materiałów i wymagań spawalniczych, co gwarantuje optymalną głębokość i jakość spawania.

Monitorowanie w czasie rzeczywistym i sprzężenie zwrotne

Aby utrzymać stałą penetrację podczas procesu spawania, wymagane są systemy monitorowania w czasie rzeczywistym i sprzężenia zwrotnego w celu dostosowania parametrów spawania. Systemy te zazwyczaj obejmują czujniki optyczne, kamery termowizyjne, monitory mocy lasera itp., które mogą wykrywać reakcję materiału podczas procesu spawania i automatycznie dostosowywać parametry spawania na podstawie danych.

Kluczowe parametry do monitorowania:

- Temperatura stopionego metalu: Za pomocą kamery na podczerwień lub analizy widmowej można mierzyć temperaturę stopionego metalu w czasie rzeczywistym, aby upewnić się, że dopływ ciepła mieści się w rozsądnym zakresie.

- Morfologia jeziorka stopionego metalu: Kształt i dynamiczne zmiany jeziorka stopionego metalu są monitorowane za pomocą szybkiej kamery, co zapewnia równomierne i stabilne spawanie.

- Wahania mocy lasera: automatyczne wykrywanie i regulacja mocy lasera w celu zapobiegania wahaniom jakości spawania spowodowanym niestabilnością sprzętu.

Mechanizm sprzężenia zwrotnego:

- Inteligentny system sterowania może automatycznie dostosowywać parametry lasera na podstawie danych monitorujących, aby zrekompensować możliwe odchylenia. Na przykład, gdy czujnik wykryje niewystarczającą penetrację, system może automatycznie zwiększyć moc lasera lub dostosować pozycję ogniskowania.

- Regulacja ręczna: W zastosowaniach wymagających wysokiej precyzji operatorzy mogą ręcznie regulować parametry spawania na podstawie danych z monitoringu, aby mieć pewność, że jakość spoiny spełnia wymagania.

Aby zapewnić efekt głębokiego topienia spawania laserowego, wymagana jest optymalizacja parametrów lasera oraz strategie monitorowania w czasie rzeczywistym i sprzężenia zwrotnego. Poprzez rozsądne dostosowanie parametrów, takich jak moc lasera, ogniskowa i czas trwania impulsu, głębokość spawania może zostać skutecznie poprawiona. Jednocześnie, dzięki zaawansowanym systemom monitorowania, kluczowe parametry mogą być wykrywane i dostosowywane w czasie rzeczywistym podczas procesu spawania, aby zapewnić stabilność i spójność głębokości topienia. Te strategie kontroli mogą nie tylko poprawić jakość spawania, ale także zmniejszyć wady spawania i poprawić wydajność produkcji, dzięki czemu technologia spawania laserowego jest bardziej niezawodna i wydajna w produkcji przemysłowej.

Zastosowania i branże

Technologia spawania laserowego jest szeroko stosowana w wielu gałęziach przemysłu ze względu na wysoką precyzję, wysoką wydajność i możliwość dostosowania do złożonych materiałów, szczególnie w tych dziedzinach, w których występują niezwykle wysokie wymagania dotyczące jakości i głębokości spawania. Zalety spawania laserowego sprawiają, że jest to idealny wybór do rozwiązania potrzeb, których tradycyjna technologia spawania nie jest w stanie spełnić. Poniżej przedstawiono kilka typowych branż i obszarów zastosowań, które pokazują znaczenie i szerokie zastosowanie technologii spawania laserowego w nowoczesnym przemyśle.

przemysł samochodowy

Spawanie laserowe jest szeroko stosowane w produkcji samochodów, szczególnie w spawaniu elementów konstrukcyjnych nadwozia ze stali o wysokiej wytrzymałości i stopów aluminium. Spawanie laserowe może zapewnić głęboką penetrację spoiny, zapewnić wytrzymałość nadwozia i zmniejszyć odkształcenia. Wydajne spawanie laserowe nadaje się również do zautomatyzowanych linii produkcyjnych w celu zwiększenia wydajności produkcji.

- Stal o wysokiej wytrzymałości: Spawanie laserowe umożliwia głębokie spawanie stali o wysokiej wytrzymałości, co gwarantuje wytrzymałość i bezpieczeństwo nadwozia samochodu, jednocześnie redukując ilość wykorzystanego materiału, co sprzyja lekkiej konstrukcji.

- Stop aluminium spawanie: Stop aluminium jest powszechnie stosowanym lekkim materiałem w nowoczesnej produkcji samochodów. Technologia spawania laserowego umożliwia wydajne głębokie spawanie stopu aluminium dzięki precyzyjnej kontroli energii, zapewniając wytrzymałość i stabilność połączenia.

- Zautomatyzowana linia produkcyjna: Duża prędkość i precyzja spawania laserowego sprawiają, że nadaje się ono do zautomatyzowanych linii produkcyjnych, co zwiększa wydajność produkcji i zmniejsza konieczność ręcznej ingerencji, spełniając potrzeby produkcji na dużą skalę.

Lotnictwo i kosmonautyka

W przemyśle lotniczym spawanie laserowe jest stosowane do precyzyjnego spawania lekkich stopów i materiałów kompozytowych. Ze względu na głębokie spawanie i wysoką precyzję, spawanie laserowe stało się idealną metodą spawania materiałów stopowych i elementów konstrukcyjnych, zapewniając niezawodność elementów w ekstremalnych warunkach.

- Materiały stopowe: W zastosowaniach lotniczych materiały stopowe (takie jak stopy tytanu, stopy aluminium itp.) są szeroko stosowane do produkcji elementów konstrukcyjnych. Spawanie laserowe może zapewnić głębsze jeziorko stopu i większą wytrzymałość spawania, aby zapewnić niezawodność elementów w ekstremalnych warunkach pracy.

- Spawanie materiałów kompozytowych: Materiały kompozytowe są szeroko stosowane w przemyśle lotniczym ze względu na ich lekkość i wysoką wytrzymałość. Spawanie laserowe umożliwia precyzyjne spawanie tych materiałów, aby zapewnić integralność konstrukcji.

- Wysoka precyzja i wymagania wysokiej jakości: Spawanie części lotniczych wymaga niezwykle wysokiej precyzji i jakości. Spawanie laserowe może skutecznie uniknąć strefy wpływu ciepła i odkształceń spawalniczych, które mogą wystąpić w tradycyjnych metodach spawania, zapewniając wytrzymałość i trwałość spawanych części.

Przemysł elektroniczny

Małe komponenty w urządzeniach elektronicznych są często precyzyjnie spawane za pomocą spawania laserowego, aby zapewnić wysoką niezawodność i stabilność komponentów. Spawanie laserowe może zapewnić precyzyjne głębokie spawanie, aby uniknąć uszkodzenia innych komponentów, co czyni je odpowiednim do produkcji komponentów mikroelektronicznych.

- Elementy mikroelektroniczne: Spawanie laserowe jest często stosowane do spawania elementów mikroelektronicznych, takich jak czujniki, baterie, układy scalone itp. Elementy te mają bardzo wysokie wymagania dotyczące jakości spawania, a spawanie laserowe może zapewnić precyzyjne doprowadzenie ciepła, zapobiegając uszkodzeniom termicznym i odkształceniom elementów.

- Precyzyjne spawanie: W przemyśle elektronicznym technologia spawania laserowego umożliwia wykonywanie bardzo precyzyjnych połączeń małych elementów bez uszkadzania sąsiednich delikatnych podzespołów.

- Poprawa niezawodności produktu: Spawanie laserowe pozwala na uzyskanie mocnych i stabilnych połączeń spawanych, gwarantując niezawodność i trwałość produktów elektronicznych podczas długotrwałego użytkowania.

Technologia spawania laserowego jest szeroko stosowana w wielu gałęziach przemysłu, takich jak motoryzacja, lotnictwo, elektronika, medycyna, narzędzia precyzyjne itp., ze względu na wysoką precyzję, wysoką wydajność i możliwość dostosowania do złożonych materiałów. Dzięki rozwojowi nauki i technologii spawanie laserowe będzie odgrywać ważną rolę w większej liczbie dziedzin, zaspokajać potrzeby nowoczesnego przemysłu w zakresie wysokiej jakości i precyzyjnego spawania oraz promować rozwój technologii produkcji w różnych gałęziach przemysłu.

Podsumować

Proces uzyskiwania głębokiej penetracji poprzez spawanie laserowe jest złożony i precyzyjny, obejmuje interakcję między laserem a materiałem, optymalizację i kontrolę wielu kluczowych czynników oraz wiele mechanizmów głębokiej penetracji. Dzięki precyzyjnej kontroli parametrów lasera i monitorowaniu w czasie rzeczywistym, głębokie spawanie można osiągnąć bez uszczerbku dla jakości materiału. Technologia ta jest szeroko stosowana w wielu gałęziach przemysłu, szczególnie w dziedzinach wymagających wysokiej precyzji, takich jak motoryzacja, lotnictwo i elektronika. Dzięki ciągłemu rozwojowi technologii, spawanie laserowe będzie odgrywać swoje unikalne zalety w większej liczbie gałęzi przemysłu.

W powyższej treści dogłębnie przeanalizowaliśmy zasady i procesy spawania laserowego, skupiając się na tym, jak osiągnąć głębokie topienie i kluczowe strategie kontroli. Jako lider branży, Laser AccTek zobowiązuje się do dostarczania wydajnych rozwiązań w zakresie spawania laserowego. Nasze spawarki laserowe może sprostać potrzebom wysokiej precyzji i jakości spawania w różnych branżach. Jeśli masz jakiekolwiek pytania lub potrzeby, skontaktuj się z nami, aby uzyskać bardziej profesjonalną poradę i usługi dotyczące spawania laserowego.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe