Wpływ wyboru gazu pomocniczego na proces cięcia laserowego

W nowoczesnym przemyśle wytwórczym technologia cięcia laserowego, dzięki swojej wysokiej precyzji, elastyczności i wydajności, stała się niezbędnym narzędziem produkcyjnym w wielu branżach, w tym w obróbce metali, motoryzacji, elektronice i lotnictwie. W porównaniu z tradycyjnym cięciem mechanicznym, cięcie laserowe nie tylko zapewnia wysoką precyzję obróbki skomplikowanych wzorów, ale także utrzymuje stałą jakość cięcia zarówno cienkich, jak i grubych blach, znacząco poprawiając wydajność produkcji i wykorzystanie materiałów. Wraz z rozwojem automatyzacji przemysłowej, wysokowydajne cięcie stało się coraz bardziej powszechne. maszyny do cięcia laserowego stały się niezbędnym wyposażeniem przedsiębiorstw, pozwalającym im zwiększyć swoją konkurencyjność.

Oprócz kluczowych parametrów, takich jak moc lasera, prędkość cięcia, ogniskowa i średnica plamki, wybór gazu wspomagającego ma również kluczowe znaczenie dla rezultatów cięcia. Gaz wspomagający nie tylko usuwa stopiony materiał i resztki po cięciu, zapobiegając gromadzeniu się żużlu i zatykaniu krawędzi cięcia, ale także wpływa na stopień utlenienia powierzchni materiału i wykończenie cięcia poprzez reakcje chemiczne lub ochronę obojętną. Na przykład, użycie tlenu do cięcia stali węglowej może zwiększyć prędkość cięcia, a azot do cięcia stali nierdzewnej lub aluminium może zapobiec utlenianiu i uzyskać gładsze krawędzie cięcia.

Odpowiedni dobór gazu nie tylko poprawia wydajność cięcia, ale także znacząco redukuje późniejsze procesy obróbki i gratowania, co przekłada się na niższe koszty produkcji i lepszą jakość obróbki. Jednocześnie, elastyczna regulacja przepływu i ciśnienia gazu w zależności od rodzaju materiału, grubości i wymagań dotyczących precyzji cięcia pozwala na dalszą optymalizację wydajności cięcia, gwarantując spełnienie oczekiwanych standardów przez każdy proces. To sprawia, że racjonalna konfiguracja gazu pomocniczego jest kluczowym czynnikiem, którego nie można pominąć w procesie cięcia laserowego, a który ma bezpośredni wpływ na wydajność produkcji i jakość produktów firmy.

Spis treści

Podstawy cięcia laserowego

Cięcie laserowe to wysoce precyzyjna, wysokowydajna i bezkontaktowa technologia obróbki, szeroko stosowana w takich branżach jak obróbka metali, elektronika, motoryzacja i lotnictwo. Oprócz mocy lasera i prędkości cięcia, kluczową rolę w jakości, wydajności i wykończeniu cięcia odgrywa również dobór i kontrola gazu wspomagającego.

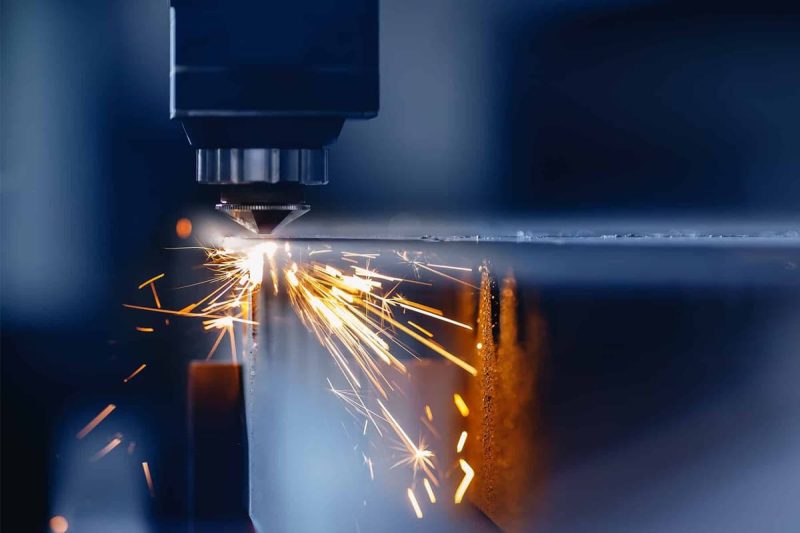

Zasada procesu cięcia laserowego

Cięcie laserowe polega na naświetlaniu powierzchni materiału wiązką lasera o wysokiej energii, co powoduje jego stopienie, odparowanie lub odparowanie w niezwykle krótkim czasie. Następnie gaz pomocniczy (taki jak tlen, azot lub powietrze) zdmuchuje stopiony materiał, tworząc precyzyjną szczelinę.

- Obróbka bezkontaktowa: Nie jest wymagany żaden kontakt mechaniczny, co zmniejsza naprężenia i odkształcenia materiału.

- Wysoka precyzja: Mała średnica wiązki laserowej umożliwia obróbkę skomplikowanych wzorów.

- Wysoka wydajność: Duża prędkość obróbki sprawia, że urządzenie nadaje się do cięcia zarówno cienkich, jak i grubych blach.

Typowe typy generatorów laserowych

Różnym typom generatorów laserowych odpowiadają różne materiały i wymagania dotyczące przetwarzania:

- Generatory laserowe CO2: Nadają się do materiałów takich jak drewno, akryl, tną szeroki zakres grubości i są stosunkowo ekonomiczne.

- Generatory laserów światłowodowych: odpowiednie dla Stal nierdzewna, stopy aluminiumi metali o wysokim współczynniku odbicia, zapewniających wysoką precyzję cięcia i niskie zużycie energii.

- Generatory laserowe krystaliczne (np. Nd:YAG): Stosowane do obróbki precyzyjnej lub mikroobróbki, odpowiednie do cięcia cienkich płyt i elementów elektronicznych.

Komponenty systemu cięcia laserowego

Kompletny system cięcia laserowego zazwyczaj obejmuje:

- Źródło lasera: wytwarza wiązkę o dużej energii, będącą główną siłą napędową cięcia.

- Układ transmisji optycznej: precyzyjnie przekazuje wiązkę laserową do głowicy tnącej, zapewniając stabilne ogniskowanie.

- Głowica tnąca: skupia wiązkę laserową i kontroluje strumień gazu, co bezpośrednio wpływa na jakość cięcia.

- Układ sterowania: dostosowuje moc, prędkość cięcia i częstotliwość impulsów w celu uzyskania obróbki o wysokiej precyzji.

- Układ gazu wspomagającego: zapewnia przepływ gazu, ciśnienie i czystość w celu optymalizacji wydajności cięcia i jakości powierzchni cięcia.

Kluczowe parametry wpływające na wydajność cięcia

Wydajność cięcia zależy nie tylko od mocy lasera, ale także od następujących czynników:

- Moc lasera: Większa moc zwiększa grubość i prędkość cięcia, ale nadmierna moc może spowodować rozszerzenie strefy wpływu ciepła.

- Prędkość cięcia: Dopasowanie prędkości i mocy decyduje o jakości cięcia. Nadmierna prędkość może skutkować niepełnymi cięciami lub cięciami nierównymi. Ogniskowa i średnica plamki: Krótsza ogniskowa i mniejszy rozmiar plamki poprawiają precyzję, ale zbyt mała ogniskowa może zwiększyć ryzyko przypalenia.

- Częstotliwość impulsów: Ma wpływ na ciągłość cięcia i wykończenie powierzchni, a szczególnie jest istotna przy cięciu cienkich płyt lub cięciu precyzyjnym.

- Ciśnienie i przepływ gazu wspomagającego: Niedostateczne ciśnienie może spowodować gromadzenie się stopu, natomiast nadmierny przepływ może odchylić materiał, co wpłynie na jakość cięcia.

Opanowanie podstaw cięcia laserowego pomaga zrozumieć zasady cięcia, dobrać odpowiedni generator laserowy i zoptymalizować parametry cięcia. Prawidłowa konfiguracja gazu wspomagającego ma kluczowe znaczenie dla poprawy wydajności cięcia, zapewnienia jakości cięcia i minimalizacji obróbki końcowej. Podczas projektowania procesu cięcia laserowego, kompleksowe uwzględnienie właściwości materiału, parametrów lasera i rodzaju gazu pozwala zmaksymalizować wydajność maszyny do cięcia laserowego i zapewnić stabilne i wydajne rozwiązanie dla produkcji przemysłowej.

Rola gazu wspomagającego w cięciu laserowym

W procesie cięcia laserowego gaz wspomagający to coś więcej niż tylko narzędzie do „zdmuchiwania stopionego materiału”. Odgrywa on kluczową rolę w jakości cięcia, wydajności i wykończeniu powierzchni. Typowe gazy wspomagające to tlen, azot i powietrze. Wybór gazu bezpośrednio wpływa na prędkość cięcia, strefę wpływu ciepła, jakość krawędzi cięcia i późniejszą obróbkę.

Poprawa prędkości i wydajności cięcia

Gaz wspomagający przyspiesza usuwanie stopionego materiału, dzięki czemu proces cięcia przebiega płynniej:

- Cięcie tlenowe: Ta metoda wykorzystuje reakcję utleniania w celu szybkiego spalania materiału, co zwiększa prędkość cięcia, przez co jest szczególnie przydatna w przypadku stali węglowej i grubych blach.

- Cięcie azotem: Mimo że nie zachodzi żadna reakcja chemiczna, azot chroni ciętą powierzchnię przed utlenianiem dzięki strumieniowi o wysokim ciśnieniu, utrzymując stabilną prędkość cięcia, choć nieco niższą niż w przypadku cięcia tlenem.

- Cięcie powietrzem: Ta metoda jest tańsza, ale ze względu na zawartość mieszanki gazów jej prędkość cięcia i wydajność są stosunkowo umiarkowane, co sprawia, że nadaje się do cięcia cienkich blach i materiałów niekrytycznych.

Poprawa wykończenia powierzchni cięcia

Gaz wspomagający ma bezpośredni wpływ na płaskość i wykończenie krawędzi cięcia:

- Cięcie azotem stali nierdzewnej i aluminium zapewnia gładkie cięcie bez tlenków i redukuje zadziory.

- Cięcie tlenowe stali węglowej: Chociaż jest szybsze, może powodować lekkie utlenienie krawędzi, wymagające dalszej obróbki.

- Przepływ i ciśnienie gazu: Zbyt niskie natężenie przepływu i ciśnienie mogą skutkować zatrzymaniem stopionego materiału i nierównym cięciem; zbyt wysokie natężenie przepływu może powodować ugięcie materiału lub stożkową szczelinę.

Zmniejsza strefę wpływu ciepła i odkształcenia materiału

Gazy wspomagające zapewniają chłodzenie podczas procesu cięcia, pomagając kontrolować obszar materiału wystawiony na działanie ciepła:

- Gazy obojętne (azot, argon): skutecznie zmniejszają strefę wpływu ciepła i minimalizują odkształcenia materiału, dzięki czemu są szczególnie przydatne w obróbce precyzyjnej lub obróbce cienkich płyt.

- Tlen: Mimo że zwiększa prędkość cięcia, ciepło uwalniane w wyniku reakcji chemicznej może zwiększyć lokalną strefę wpływu ciepła, co wymaga optymalizacji mocy i prędkości lasera na podstawie parametrów cięcia.

Zmniejsza ilość obróbki końcowej i obróbki mechanicznej

Wybór odpowiedniego gazu wspomagającego może zmniejszyć złożoność przetwarzania końcowego i poprawić wydajność:

- Gładkie cięcia redukują potrzebę gratowania, oszczędzając pracę i czas obróbki.

- Azot lub powietrze o wysokiej czystości zapobiegają utlenianiu i gromadzeniu się zanieczyszczeń wzdłuż krawędzi cięcia, co przekłada się na poprawę jakości cięcia.

Znaczenie czystości i stabilności gazu

Wysoka czystość gazu i stabilny przepływ gazu są kluczowe dla osiągnięcia wysokiej jakości cięcia.

- Zanieczyszczenia gazu mogą powodować powstawanie czarnej warstwy tlenku lub zadziorów na powierzchni cięcia.

- Stabilne ciśnienie i przepływ gazu gwarantują ciągłość cięcia, zapobiegają cofaniu się stopionego materiału i nierównomiernym nacięciom.

Gaz wspomagający odgrywa wiele ról w procesie cięcia laserowego, m.in. zwiększa prędkość cięcia, poprawia wykończenie powierzchni cięcia, redukuje strefy wpływu ciepła i minimalizuje potrzebę późniejszej obróbki. Różne gazy (tlen, azot i powietrze) mają swoje zalety i zakresy zastosowania. Prawidłowy dobór i optymalizacja przepływu, ciśnienia i czystości gazu w oparciu o rodzaj materiału, grubość i wymagania dotyczące cięcia może znacząco poprawić wydajność cięcia laserowego i jakość obróbki, zapewniając wydajne i stabilne rozwiązanie dla produkcji przemysłowej.

Czynniki wpływające na wybór gazu

Podczas procesu cięcia laserowego wybór gazu wspomagającego ma kluczowe znaczenie dla rezultatów cięcia. Różne materiały, grubości i wymagania dotyczące cięcia determinują wybór najbardziej odpowiedniego gazu, co z kolei wpływa na prędkość cięcia, gładkość powierzchni cięcia, strefę wpływu ciepła (HAZ) oraz wydajność obróbki końcowej. Poniższe czynniki są kluczowe przy wyborze gazu.

Charakterystyka materiału

Różne materiały reagują odmiennie na gazy wspomagające.

- Stal węglowa: Cięcie stali węglowej za pomocą cięcia tlenowego pozwala na szybkie usunięcie stopionego materiału poprzez utlenianie, zwiększając prędkość cięcia, jednak może to skutkować powstaniem cienkiej warstwy tlenku na krawędzi cięcia.

- Stal nierdzewna: Ponieważ stal nierdzewna jest podatna na utlenianie, do cięcia lepiej nadają się gazy obojętne, takie jak azot lub argon, które gwarantują gładkie cięcie bez utleniania.

- Aluminium i stopy aluminium: Ze względu na wysoki współczynnik odbicia i przewodność cieplną, stosowanie azotu pozwala ograniczyć utlenianie i przypalanie, a jednocześnie pozwala na zachowanie precyzji szczeliny.

- W przypadku materiałów niemetalowych, takich jak akryl, drewno czy tworzywo sztuczne, cięcie laserowe koncentruje się przede wszystkim na zdolności gazu do usuwania stopionego materiału i ryzyku zapłonu. Zazwyczaj wystarczające jest powietrze lub azot pod niskim ciśnieniem.

Różnice we właściwościach materiałów determinują wybór gazu wspomagającego, który ma wpływ nie tylko na jakość cięcia, ale także bezpośrednio na wydajność cięcia i koszty produkcji maszyny do cięcia laserowego.

Grubość i skład materiału

Grubość materiału jest kluczowym czynnikiem decydującym o rodzaju gazu i parametrach cięcia:

- W przypadku grubych materiałów płytowych, takich jak grube blachy ze stali węglowej, do cięcia zazwyczaj używa się tlenu. Tlen reaguje chemicznie z metalem, uwalniając dodatkowe ciepło, przyspieszając wypływ stopionego materiału i poprawiając wydajność cięcia.

- W przypadku cienkich płyt lub metali łatwo utleniających się, takich jak cienka stal nierdzewna i aluminium, do cięcia nadaje się azot, który pozwala ograniczyć utlenianie i uzyskać gładką powierzchnię.

- Skład stopu materiału: Stopy o wysokiej zawartości chromu lub aluminium są bardziej podatne na utlenianie i przywieranie stopu podczas cięcia, co wymaga stosowania osłony gazu obojętnego.

Właściwe dopasowanie grubości materiału do rodzaju gazu pozwala zoptymalizować parametry cięcia laserowego, zwiększyć wydajność cięcia i zminimalizować zadziory i zniekształcenia.

Wymagania dotyczące prędkości i precyzji cięcia

Wymagania dotyczące prędkości i precyzji cięcia mają bezpośredni wpływ na wybór gazu wspomagającego:

- Cięcie z dużą prędkością: W przypadku cięcia płyt o niskiej precyzji lub grubych, tlen może być stosowany w celu przyspieszenia procesu cięcia i zwiększenia wydajności lasera. Cięcie z wysoką precyzją: W przypadku obróbki precyzyjnych części lub cienkich blach, gazy obojętne (azot lub argon) mogą ograniczyć utlenianie oraz poprawić płaskość i wykończenie cięcia.

- Kontrola parametrów cięcia laserowego: Przepływ gazu i ciśnienie muszą być dobrane do mocy, ogniskowej i prędkości cięcia, aby zapewnić spójny rozmiar szczeliny i jakość krawędzi.

Różne prędkości cięcia i wymagania dotyczące precyzji sprawiają, że dobór gazu musi być zoptymalizowany w powiązaniu z parametrami maszyny do cięcia laserowego, aby osiągnąć równowagę między wydajnością i jakością.

Szerokość nacięcia i jakość krawędzi

Rodzaj i przepływ gazu pomocniczego mają bezpośredni wpływ na kształt szczeliny i jakość krawędzi:

- Stożek szczeliny: Nadmierne ciśnienie gazu lub nierównomierny przepływ mogą spowodować stożkową szczelinę, która nie sprzyja precyzyjnemu montażowi.

- Powstawanie zadziorów: Zastosowanie gazu obojętnego pozwala skutecznie zredukować powstawanie zadziorów, co przekłada się na niższe koszty późniejszego gratowania i obróbki.

- Wykończenie krawędzi: Azot i czyste powietrze zapewniają gładkie cięcia, natomiast cięcie tlenowe stali węglowej może powodować utlenianie się krawędzi, co wymaga dodatkowego szlifowania.

Dzięki odpowiedniemu doborowi rodzaju gazu oraz regulacji przepływu i ciśnienia można zoptymalizować geometrię szczeliny, co przekłada się na poprawę spójności i wydajności przetwarzania przemysłowego.

Czynniki środowiskowe i bezpieczeństwa

W produkcji przemysłowej przy wyborze gazów istotne znaczenie mają również względy bezpieczeństwa i ochrony środowiska:

- Opary i pył powstające podczas cięcia: Niektóre gazy wytwarzają znaczne ilości oparów, które mogą mieć wpływ na bezpieczeństwo pracy i żywotność sprzętu.

- Łatwopalność i reaktywność chemiczna: Tlen przyspiesza spalanie, dlatego konieczna jest ścisła kontrola środowiska cięcia i przestrzeganie przepisów bezpieczeństwa.

- Koszt gazu: Wysokiej czystości azot i argon są stosunkowo drogie, dlatego w przypadku produkcji na dużą skalę konieczne jest znalezienie równowagi między opłacalnością a jakością cięcia.

Bezpieczeństwo, ochrona środowiska i opłacalność to kluczowe czynniki w zastosowaniach przemysłowych maszyn do cięcia laserowego. Rozsądny dobór i strategia użytkowania gazu mogą ograniczyć ryzyko, zapewniając jednocześnie stabilność produkcji.

Wybór odpowiedniego gazu wspomagającego jest kluczowym elementem optymalizacji procesu cięcia laserowego. Wybór tlenu, azotu, powietrza lub innych gazów specjalnych zależy od takich czynników, jak właściwości materiału, grubość, prędkość cięcia i wymagania dotyczące dokładności, geometria szczeliny cięcia oraz bezpieczeństwo środowiskowe. Strategiczny dobór rodzaju gazu, ciśnienia i natężenia przepływu, uwzględniający parametry maszyny do cięcia laserowego i wymagania produkcyjne, nie tylko poprawia wydajność i jakość cięcia, ale także obniża koszty obróbki końcowej, zapewniając wydajne i stabilne rozwiązanie dla produkcji przemysłowej.

Wpływ wyboru gazu na jakość cięcia laserowego

W procesie cięcia laserowego gaz wspomagający nie tylko decyduje o prędkości cięcia, ale także bezpośrednio wpływa na jego jakość. Wybór gazu odgrywa kluczową rolę w określeniu gładkości powierzchni cięcia, szerokości szczeliny, strefy wpływu ciepła (HAZ) oraz późniejszego stopnia trudności obróbki. Poniżej analizujemy wpływ gazu na jakość cięcia laserowego z różnych perspektyw.

Wykończenie powierzchni i jakość krawędzi

Wykończenie powierzchni cięcia jest kluczowym wskaźnikiem jakości cięcia laserowego.

- Cięcie stali nierdzewnej lub aluminium za pomocą azotu skutecznie zapobiega utlenianiu, zapewniając jasne i gładkie cięcie, praktycznie bez konieczności dalszej obróbki.

- Cięcie stali węglowej tlenem zapewnia większą prędkość cięcia, ale może skutkować powstaniem cienkiej warstwy tlenku na krawędziach. W efekcie powierzchnia ma ciemniejszy kolor i konieczne może być dodatkowe szlifowanie lub czyszczenie.

- Cięcie powietrzem zapewnia jakość powierzchni cięcia plasującą się gdzieś pomiędzy, dzięki czemu nadaje się do obróbki cienkich blach, gdzie wymagania dotyczące jakości powierzchni są mniej rygorystyczne.

Wykończenie powierzchni ma bezpośredni wpływ na dokładność montażu komponentów i wygląd produktu, dlatego wybór odpowiedniego gazu może ograniczyć koszty przeróbek i obróbki końcowej u źródła.

Szybkość cięcia i wydajność

Mechanizmy reakcji różnych gazów determinują różnice w prędkości cięcia:

- Cięcie tlenowe: W wyniku reakcji z metalem wytwarzane jest dodatkowe ciepło, co przyspiesza usuwanie stopionego materiału i zwiększa prędkość cięcia grubych blach ze stali węglowej.

- Cięcie azotem: Mimo że prędkość cięcia jest niższa niż w przypadku cięcia tlenem, metoda ta zapewnia wysoką jakość cięcia i nadaje się do precyzyjnej obróbki z rygorystycznymi wymaganiami dotyczącymi krawędzi.

- Cięcie powietrzne: Nadaje się do szybkiej obróbki materiałów o średniej i cienkiej grubości, zapewniając wydajność przy jednoczesnym obniżeniu kosztów gazu.

W przypadku producentów produkujących duże ilości, znalezienie równowagi między wydajnością cięcia laserowego a jakością cięcia jest kluczem do optymalizacji doboru gazu.

Strefa wpływu ciepła i deformacja

Wielkość strefy wpływu ciepła (HAZ) decyduje o podatności materiału na odkształcenia.

- Gazy obojętne (azot, argon): Skutecznie zmniejszają zakres przewodzenia ciepła podczas cięcia, minimalizując strefę HAZ i zachowując pierwotne właściwości materiału.

- Cięcie tlenowe: Dodatkowe wydzielane ciepło może zwiększyć strefę HAZ, zwłaszcza podczas cięcia cienkich blach, co może prowadzić do lekkiego wypaczenia krawędzi.

W takich gałęziach przemysłu jak przemysł lotniczy i kosmiczny oraz produkcja precyzyjnych podzespołów elektronicznych minimalizacja strefy HAZ jest kluczowa dla zapewnienia wytrzymałości i stabilności części.

Szerokość nacięcia i stożek

Ciśnienie i czystość gazu wspomagającego wpływają na szerokość szczeliny:

- Cięcie azotem pod wysokim ciśnieniem: wytwarza węższą szczelinę, zachowując pionowość i spójność.

- Cięcie tlenowe: Mimo dużej prędkości cięcia, szczelina jest stosunkowo szeroka i może wykazywać nieznaczne zwężenie.

- Niewystarczający przepływ gazu: uniemożliwia szybkie odprowadzanie roztopionego materiału, co skutkuje nierównymi szczelinami i słabą dokładnością cięcia.

Szerokość nacięcia ma bezpośredni wpływ na odstęp między elementami montażowymi i wykorzystanie materiału, dlatego jest kluczowym czynnikiem wpływającym na redukcję kosztów produkcji w przemyśle wytwórczym.

Zmniejszenie liczby kroków usuwania zadziorów i obróbki po cięciu

Prawidłowy wybór gazu wspomagającego może skrócić kolejne etapy przetwarzania:

- Cięcie azotem: zapewnia gładkie cięcie bez tlenków, znacznie ograniczając konieczność gratowania i polerowania.

- Cięcie tlenowe stali węglowej: na krawędziach cięcia łatwo tworzą się warstwy tlenku i zadziory, które wymagają późniejszego polerowania.

- Cięcie powietrzne: może powodować drobne zadziory na krawędziach, ale jest opcją dopuszczalną w przypadku produkcji o niskich kosztach.

Skrócenie etapów gratowania i obróbki końcowej nie tylko poprawia wydajność produkcji, ale także pozwala ograniczyć nakłady pracy i inwestycji w sprzęt, co jest szczególnie ważne w przypadku produkcji na dużą skalę.

Wybór gazu wspomagającego bezpośrednio decyduje o jakości cięcia laserowego. Prawidłowe użycie tlenu, azotu lub powietrza wpływa nie tylko na prędkość i wydajność cięcia, ale także na wykończenie powierzchni, rozmiar strefy wpływu ciepła, szerokość szczeliny cięcia i późniejsze koszty obróbki. Opracowując plan cięcia, firmy powinny wziąć pod uwagę charakterystykę materiału, grubość i wymagania dotyczące precyzji, aby naukowo dobrać gaz wspomagający, natężenie przepływu i ciśnienie, co pozwoli na osiągnięcie wydajnych, stabilnych i wysokiej jakości rezultatów cięcia laserowego.

Analiza porównawcza gazów wspomagających

Do popularnych gazów pomocniczych stosowanych w cięciu laserowym należą tlen, azot, sprężone powietrze, argon i niektóre gazy specjalne. Różne gazy mają swoje zalety i ograniczenia pod względem szybkości cięcia, jakości cięcia, kosztów i scenariuszy zastosowań. Poniżej porównano i przeanalizowano kilka popularnych gazów.

Tlen (O2)

Tlen jest najczęściej stosowanym gazem pomocniczym przy cięciu laserowym stali węglowej.

- Prędkość cięcia: Tlen ulega silnej reakcji utleniania z metalem, uwalniając dodatkowe ciepło, co znacznie zwiększa wydajność cięcia grubych blach.

- Jakość cięcia: Na krawędzi cięcia tworzy się warstwa tlenku, co powoduje ciemniejszy kolor powierzchni. W niektórych przypadkach może być konieczne dodatkowe szlifowanie lub gratowanie.

- Zastosowanie: Cięcie grubych blach ze stali węglowej i stali nierdzewnej o małej precyzji.

- Wady: Cięcie krawędzi może zmniejszyć odporność na korozję, przez co narzędzie to nie nadaje się do obróbki części wymagających dużej precyzji i wykończenia.

Dlatego cięcie tlenowe jest bardziej odpowiednie do zastosowań, w których wymagana jest wysoka wydajność, ale mniejsze wymagania co do wykończenia powierzchni cięcia.

Azot (N2)

Azot jest jednym z gazów obojętnych najczęściej stosowanych w maszynach do cięcia laserowego i nadaje się szczególnie do cięcia materiałów wysokiej jakości, takich jak stal nierdzewna i aluminium.

- Prędkość cięcia: Prędkość cięcia jest niższa niż w przypadku tlenu, ale azot pod wysokim ciśnieniem umożliwia stabilne cięcie.

- Jakość cięcia: Cięcia są gładkie i pozbawione warstw tlenków, nie wymagają żadnej obróbki końcowej.

- Zastosowania: Materiały wymagające wysokiej jakości krawędzi, takie jak stal nierdzewna, aluminium i stopy aluminium oraz miedź.

- Wady: Duże zużycie azotu i wysoki koszt, szczególnie przy obróbce grubych płyt.

Cięcie azotem jest odpowiednie dla branż wymagających wysokiej precyzji, takich jak produkcja części samochodowych, lotnictwo i sprzęt medyczny.

Skompresowane powietrze

Cięcie powietrzne jest powszechnie stosowane do cięcia średnich i cienkich blach ze względu na niskie koszty i łatwą dostępność.

- Prędkość skrawania: Pomiędzy prędkością tlenu i azotu, odpowiednia do obróbki ze średnią prędkością.

- Jakość cięcia: Cięcia są na ogół gładkie, z możliwymi niewielkimi utlenieniami lub zadziorami na krawędziach.

- Zastosowania: Cięcie cienkich blach ze stali węglowej, stali nierdzewnej i aluminium, szczególnie w branżach wrażliwych na koszty. Zalety: Niski koszt, solidność, wszechstronność i odpowiednie dla małych i średnich firm przetwórczych.

Mimo że cięcie powietrzem nie zapewnia takiej samej jakości cięcia jak cięcie azotem, jego wysoka opłacalność sprawia, że jest szeroko stosowane na rynku średniej i niskiej półki.

Argon (Ar)

Argon jest gazem obojętnym, często stosowanym do materiałów specjalnych lub tam, gdzie wymagana jest wysoka ochrona przed przecięciem.

- Prędkość cięcia: niższa niż w przypadku azotu i tlenu, ale zapewnia stabilną ochronę przed przecięciem.

- Jakość cięcia: Cięcie jest wolne od warstw tlenków, a krawędzie są gładkie, co zapobiega uszkodzeniu właściwości chemicznych materiału.

- Zastosowania: cięcie stopów tytanu, stopów magnezu i innych metali reaktywnych.

- Wady: Wysoki koszt gazu i niska wydajność cięcia, generalnie nieodpowiednie do masowej produkcji.

Cięcie argonem jest powszechniej stosowane w obróbce materiałów o wysokiej wartości dodanej, np. w przemyśle lotniczym i produkcji urządzeń medycznych.

Inne gazy specjalne

Oprócz powszechnie stosowanych gazów, takich jak tlen, azot, powietrze i argon, w niektórych wyspecjalizowanych procesach stosuje się mieszanki gazów specjalnych.

- Mieszane gazy: Na przykład mieszanka azotu i argonu może zapewnić zarówno dobrą jakość cięcia, jak i dobrą ochronę przed przecięciem.

- Hel (He): stosowany w ograniczonej liczbie zaawansowanych zastosowań, zapewnia doskonałe odprowadzanie ciepła, ale jego koszt jest bardzo wysoki.

Tego typu gaz jest zwykle stosowany w eksperymentach naukowo-badawczych lub specjalistycznych procesach. Do tej pory nie znalazł jednak powszechnego zastosowania w produkcji przemysłowej.

Różne gazy mają różne zalety w procesie cięcia laserowego: Tlen tnie szybko i wydajnie, dzięki czemu nadaje się do cięcia grubych blach ze stali węglowej. Azot tnie z wysoką jakością i bez utleniania, dzięki czemu nadaje się do cięcia stali nierdzewnej i aluminium. Cięcie powietrzem jest tanie i oferuje dużą wszechstronność, dzięki czemu nadaje się do obróbki blach średnich i cienkich. Cięcie argonem zapewnia wysoki poziom ochrony, dzięki czemu nadaje się do metali specjalistycznych i produkcji z wyższej półki. Wybierając gaz wspomagający, firmy powinny wziąć pod uwagę właściwości materiału, grubość cięcia, wymagania dotyczące precyzji i budżet, a także opracować naukowe parametry procesu cięcia laserowego, aby osiągnąć optymalną równowagę między jakością cięcia a wydajnością produkcji.

Strategie optymalizacji doboru gazu

W rzeczywistej produkcji optymalny dobór gazu wspomagającego bezpośrednio decyduje o ogólnej jakości i wydajności cięcia laserowego. Ze względu na zróżnicowane rodzaje materiałów, grubości i wymagania dotyczące precyzji, firmy muszą elastycznie dostosowywać swoje strategie cięcia do konkretnych okoliczności. Poniżej przedstawiono kilka popularnych strategii optymalizacji:

Wybór odpowiedniego gazu w zależności od rodzaju materiału

- Cięcie stali węglowej: Zalecane jest cięcie tlenem, ponieważ wykorzystuje on ciepło wytwarzane w reakcji utleniania, co zwiększa wydajność cięcia, zwłaszcza w przypadku cięcia grubych blach.

- Cięcie stali nierdzewnej i aluminium: Aby zapobiec utlenianiu i zapewnić gładkie, jasne cięcie, zaleca się stosowanie azotu.

- Metale nieżelazne i stopy specjalne: Argon lub azot zapewniają doskonałą ochronę, zapobiegając zmianom właściwości chemicznych materiału przekrojowego.

Łącząc różne materiały z różnymi rodzajami gazu, można zagwarantować wysoką jakość cięcia u źródła.

Biorąc pod uwagę grubość materiału i prędkość cięcia

- Cięcie grubych płyt: Tlen znacznie zwiększa prędkość cięcia, ale wymaga dokładniejszego czyszczenia powierzchni podczas obróbki końcowej.

- Cięcie cienkich blach: Bardziej odpowiednie są azot lub powietrze, ponieważ umożliwiają kontrolowaną szerokość szczeliny, a jednocześnie zapewniają czyste krawędzie cięcia.

W praktyce produkcyjnej równowaga pomiędzy grubością i szybkością cięcia decyduje o optymalnym rozwiązaniu pod względem wydajności i kosztów.

Optymalizacja ciśnienia i przepływu gazu

Ciśnienie i przepływ gazu pomocniczego mają bezpośredni wpływ na usuwanie żużlu i efekt chłodzenia cięcia:

- Azot pod wysokim ciśnieniem: Nadaje się do cięcia o wysokiej precyzji, pozwala uzyskać wąskie, gładkie szczeliny.

- Tlen niskociśnieniowy: stosowany w standardowej obróbce stali węglowej, zapewnia wydajność przy jednoczesnym zmniejszeniu zużycia gazu.

Prawidłowe ustawienie ciśnienia gazu pozwala uniknąć powstawania nadmiernych zadziorów i żużlu na powierzchni cięcia, co przekłada się na lepszą ogólną jakość cięcia.

Równoważenie jakości cięcia i kontroli kosztów

W rzeczywistej produkcji firmy często muszą znaleźć równowagę między wydajnością a kosztami.

- Zastosowania zaawansowane: W przemyśle takim jak lotnictwo i sprzęt medyczny preferuje się azot lub argon, aby zapewnić powstanie wolnej warstwy tlenku na powierzchni cięcia.

- Produkcja masowa: Branże takie jak produkcja sprzętu gospodarstwa domowego czy obróbka blach preferują cięcie powietrzem lub tlenem, co czyni je bardziej opłacalnymi opcjami.

Optymalizacja parametrów procesu i konfiguracji gazu pozwala na redukcję kosztów i zwiększenie wydajności.

Weź pod uwagę czynniki środowiskowe i bezpieczeństwa

Wybór gazu wspomagającego ma wpływ nie tylko na jakość cięcia, ale także na środowisko warsztatowe i bezpieczeństwo operacyjne:

- Używając tlenu należy pamiętać o zagrożeniu pożarem.

- Używając azotu lub powietrza pod wysokim ciśnieniem, należy zapewnić bezpieczeństwo i stabilność sprzętu.

- Ograniczenie emisji dymu i spalin podczas cięcia jest zgodne z wymogami ochrony środowiska.

Dążąc do zwiększenia efektywności, przedsiębiorstwa powinny również stawiać na produkcję przyjazną dla środowiska.

Optymalizacja doboru gazu to złożony proces, który wymaga uwzględnienia wielu czynników, takich jak rodzaj materiału, grubość, prędkość cięcia, budżet kosztów oraz bezpieczeństwo i ochrona środowiska. Optymalizacja kombinacji gazów wspomagających i dostosowanie parametrów procesu pozwala nie tylko poprawić jakość cięcia laserowego, ale także zrównoważyć wydajność i koszty, co ostatecznie zwiększa konkurencyjność produkcji firm.

Streszczenie

Cięcie laserowe, jako wysoce precyzyjna i wydajna metoda obróbki we współczesnym przemyśle wytwórczym, jest szeroko stosowane w różnych dziedzinach, takich jak obróbka metali, przemysł motoryzacyjny, przemysł lotniczy i elektroniczny. Oprócz czynników sprzętowych, takich jak moc lasera, prędkość cięcia i układ optyczny, dobór i optymalizacja gazów wspomagających mają również kluczowe znaczenie dla rezultatów cięcia.

Od tlenu, azotu, powietrza po argon, różne gazy mają swoje zalety i wady pod względem szybkości cięcia, jakości powierzchni cięcia, kontroli kosztów i możliwości dostosowania do warunków środowiskowych. Cięcie tlenowe nadaje się do wysokowydajnej obróbki grubych blach, cięcie azotem spełnia wymagania dotyczące wysokiej precyzji i jakości, cięcie powietrzne łączy w sobie niskie koszty i elastyczność, natomiast argon i gazy specjalne wykazują zalety w przypadku stopów specjalnych i zaawansowanych zastosowań. W rzeczywistej produkcji firmy muszą naukowo dobrać odpowiedni gaz wspomagający i parametry procesu w oparciu o właściwości materiału, grubość blachy, wymagania dotyczące precyzji, wydajność cięcia i budżet.

Jednocześnie odpowiednia regulacja przepływu gazu i ciśnienia nie tylko poprawia jakość krawędzi cięcia i zmniejsza strefę wpływu ciepła, ale także redukuje późniejsze procesy szlifowania i gratowania, znacząco poprawiając wydajność produkcji i spójność produktu. Zwłaszcza w obecnej sytuacji zaostrzającej się konkurencji w przemyśle wytwórczym, optymalizacja procesów cięcia laserowego w celu obniżenia kosztów i zwiększenia wydajności stała się kluczowym sposobem na zwiększenie konkurencyjności firm.

Krótko mówiąc, naukowy i zoptymalizowany dobór gazów wspomagających nie tylko wpływa na jakość i wydajność cięcia, ale jest również kluczowym czynnikiem w osiąganiu efektywnej produkcji, kontroli kosztów i zrównoważonego rozwoju. W przyszłości, w dobie inteligentnej produkcji, producenci będą mogli lepiej sprostać wymaganiom rynku w zakresie wysokiej jakości przetwarzania i wydajnej produkcji, wykorzystując zaawansowane urządzenia do cięcia laserowego i zoptymalizowane strategie wykorzystania gazów wspomagających.

Uzyskaj rozwiązanie laserowe

W rzeczywistych warunkach produkcyjnych różne firmy stawiają czoła bardzo zróżnicowanym wymaganiom w zakresie cięcia: niektóre wymagają wysokowydajnej obróbki grubych blach ze stali węglowej, inne priorytetowo traktują wysokiej jakości cięcie stali nierdzewnej i stopów aluminium, a jeszcze inne koncentrują się na precyzyjnej produkcji specjalistycznych materiałów. Niezależnie od zmieniających się potrzeb, wsparcie naukowe w zakresie doboru gazów i optymalizacji procesu cięcia laserowego pozostaje kluczowe dla zapewnienia jakości i wydajności cięcia.

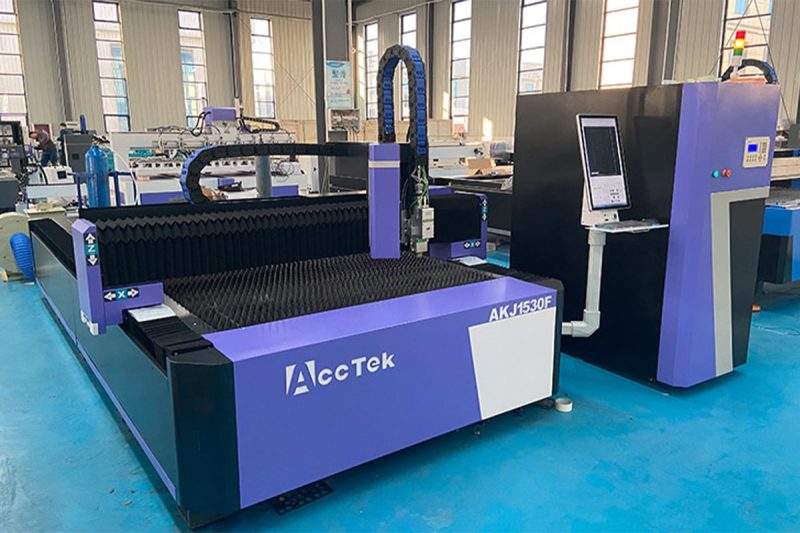

Jeśli chcesz dowiedzieć się więcej o rozwiązaniach cięcia laserowego dostosowanych do Twoich potrzeb produkcyjnych lub potrzebujesz profesjonalnego doradztwa w zakresie doboru sprzętu, parametrów procesu i zastosowania gazów pomocniczych, skontaktuj się z nami. Jako producent z ugruntowaną pozycją w branży obróbki laserowej, Laser AccTek dostarcza klientom na całym świecie wysoce wydajny sprzęt do cięcia laserowego i kompleksowe wsparcie techniczne, pomagając im osiągnąć wydajniejszą, tańszą i wysokiej jakości produkcję.

Niezależnie od tego, czy działasz w branży obróbki metali, motoryzacji, blacharstwa, lotnictwa czy produkcji precyzyjnej, możemy dostarczyć Ci dostosowane rozwiązania w zakresie cięcia laserowego, które pomogą Twojej firmie wyróżnić się na tle konkurencji.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe