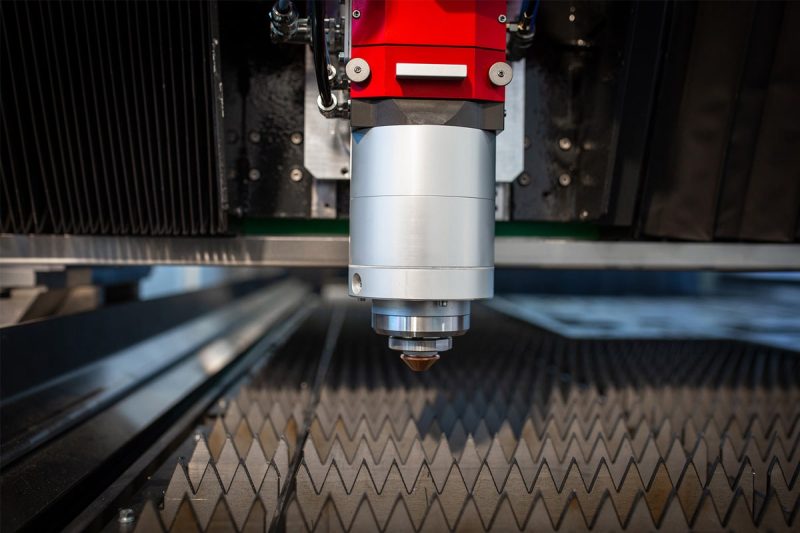

Sistema de movimento em máquina de corte a laser de fibra

No campo moderno do processamento de metais, máquinas de corte a laser de fibra Tornaram-se equipamentos essenciais para a fabricação de alta precisão e alta eficiência. Dentro da estrutura central de toda a máquina, o sistema de movimento desempenha um papel crucial. Ele controla a trajetória de movimento da cabeça de corte ao longo dos eixos X, Y e Z, e seu desempenho determina diretamente a precisão e a velocidade de corte, a estabilidade operacional e a vida útil da máquina. Um sistema de movimento de alto desempenho não só garante a reprodução precisa do padrão de corte, como também mantém uma produção estável em altas velocidades, sendo fundamental para alcançar resultados de corte de alta qualidade e melhorar a eficiência da produção.

Este artigo irá explorar os quatro tipos de motores de acionamento mais comuns em máquinas de corte a laser de fibra — servomotores, motores de passo, motores lineares e servomotores híbridos — analisando sistematicamente suas diferenças em princípios estruturais, métodos de controle, resposta dinâmica, precisão de posicionamento e velocidade de corte. Comparando e analisando as vantagens e desvantagens de diferentes motores e combinando-as com casos práticos de aplicação industrial, este artigo orientará os leitores sobre como selecionar cientificamente a solução de motor mais adequada às suas necessidades de processamento, otimizando o desempenho do equipamento, reduzindo custos de manutenção e estabelecendo uma base sólida para futuras atualizações de manufatura inteligente.

Índice

Servomotores

Um servomotor é um sistema de motor que emprega controle de realimentação em malha fechada. Normalmente, utiliza um encoder ou resolver de alta resolução para monitorar continuamente a posição/velocidade real. O controlador compara essa informação a um valor alvo predefinido, ajustando dinamicamente a saída do motor para manter um movimento preciso. Sua estrutura geralmente apresenta baixa inércia do rotor, alta densidade de torque e resposta rápida, tornando-o ideal para equipamentos de usinagem de alto desempenho.

Nos sistemas de movimentação de máquinas de corte a laser de fibra, os servomotores são comumente usados em modelos de gama média a alta, especialmente quando o equipamento exige alto desempenho em termos de velocidade de resposta, aceleração, precisão de trajetória, repetibilidade e corte de curvas complexas.

Impacto na precisão de corte: Como o sistema servo é um sistema de controle de circuito fechado, ele pode detectar e ajustar em tempo real quaisquer desvios de posição durante o movimento da cabeça de corte (como aqueles causados por inércia mecânica, flutuações de carga, folga na cremalheira, vibração do trilho guia, etc.), melhorando significativamente a precisão e a repetibilidade da trajetória.

Durante o corte a laser, especialmente ao executar curvas, formas complexas ou mudanças rápidas de direção, a alta velocidade de resposta e a capacidade de manutenção do torque do servomotor lidam melhor com mudanças de inércia e alterações repentinas de carga, reduzindo assim os erros de corte, melhorando a qualidade da aresta de corte e minimizando rebarbas e bordas irregulares.

Em comparação com sistemas tradicionais de malha aberta (como motores de passo sem feedback), os servomotores praticamente nunca apresentam "perda de passos" ou "desvio de passos". Isso significa que os desvios de trajetória são controlados de forma eficaz durante movimentos em alta velocidade ou partidas/desacelerações com cargas pesadas, melhorando a consistência do produto e a qualidade do processamento.

Impacto na velocidade de corte: Os servomotores de alto desempenho possuem excelentes capacidades de aceleração/desaceleração e a habilidade de manter o torque em altas velocidades. Isso permite que as máquinas de corte a laser de fibra alcancem velocidades de movimento mais rápidas e tempos de inatividade mais curtos no sistema de movimentação.

Uma aceleração mais rápida significa menor atraso na movimentação da cabeça de corte de uma posição para outra, reduzindo diretamente o ciclo de corte e aumentando o volume processado por unidade de tempo. Combinada com a otimização adequada da trajetória e estratégias de reversão, a eficiência geral da produção pode ser significativamente melhorada.

Especialmente em cenários de corte de trajetória de alta velocidade (como corte de curvas, reversão multiponto e troca automática de material), os servomotores são mais vantajosos do que os motores de passo, pois mantêm torque estável e alta precisão de posicionamento mesmo em altas velocidades, garantindo melhor qualidade e eficiência de corte.

De forma geral, os servomotores desempenham um papel crucial em máquinas de corte a laser. Com seu sistema de controle em malha fechada e características de alta resposta, os servomotores não apenas melhoram efetivamente a precisão e a repetibilidade do corte, como também mantêm um torque estável em altas velocidades, otimizando significativamente a velocidade de corte e a suavidade da trajetória. Para usuários que buscam processamento de alta eficiência e alta precisão, escolher um sistema de servoacionamento é, sem dúvida, uma maneira fundamental de melhorar o desempenho do corte a laser.

Motores de passo

Um motor de passo é um sistema de controle de malha aberta. Seu princípio consiste em controlar com precisão o ângulo de rotação e a velocidade do motor, controlando o número e a frequência dos pulsos de corrente. Cada sinal de pulso de entrada faz com que o eixo do motor gire um ângulo fixo (ou seja, o "ângulo de passo"), alcançando assim alta precisão de posicionamento sem a necessidade de um dispositivo de feedback. Os motores de passo possuem uma estrutura relativamente simples, são de baixo custo e fáceis de controlar, o que os torna uma solução comum de acionamento de movimento em máquinas de corte a laser de fibra de baixa a média potência e em plataformas de corte CNC de nível básico.

Os principais tipos de motores de passo incluem os de ímã permanente (PM), os reativos (VR) e os híbridos (HB). Os motores de passo híbridos são os mais utilizados, combinando as vantagens dos motores PM e VR para proporcionar maior densidade de torque e movimento mais suave, sendo adequados para máquinas de corte a laser de pequeno a médio porte, máquinas de corte para publicidade e outros equipamentos.

Impacto na Precisão de Corte: Os motores de passo controlam a posição através do número de pulsos, e sua precisão de posicionamento geralmente varia entre 1,8° (200 passos/revolução) e 0,9° (400 passos/revolução) por passo. Em máquinas de corte a laser de fibra, isso significa que sua precisão é suficiente para aplicações com requisitos de menor precisão, como corte de chapas finas ou gravação gráfica. No entanto, devido à falta de controle de feedback, o sistema de motor de passo não consegue corrigir em tempo real os "passos perdidos" causados por variações de carga, amortecimento mecânico ou inércia de aceleração. Quando a cabeça de corte se move em alta velocidade ou acelera/desacelera rapidamente, o motor pode ficar fora de fase, causando erros de posicionamento e afetando a continuidade e a qualidade das bordas das linhas de corte.

Para melhorar esse problema, os sistemas de controle modernos frequentemente empregam a tecnologia de micropassos, dividindo a distância de um passo completo em múltiplos ângulos de passo menores, obtendo assim um movimento mais suave e maior resolução, reduzindo significativamente a vibração e o ruído. Mesmo assim, os motores de passo ainda são menos estáveis do que os servomotores em trajetórias complexas e ambientes de alta carga.

Impacto na velocidade de corte: O torque de um motor de passo diminui drasticamente com o aumento da velocidade, o que significa que ele é propenso a torque insuficiente em altas velocidades, limitando assim a velocidade máxima da máquina de corte. Geralmente, a faixa de velocidade operacional ideal para um sistema de motor de passo está entre 300 e 1000 rpm; fora dessa faixa, o desempenho do motor se degrada significativamente. Portanto, as máquinas de corte a laser com motor de passo são mais adequadas para tarefas de corte em velocidades baixas a médias, como cenários de processamento com baixa demanda de produção, como placas de aço inoxidável, painéis de madeira e pequenas peças decorativas.

Além disso, os motores de passo têm uma velocidade de resposta relativamente lenta, o que os torna inadequados para operações frequentes de partida e parada. Se o percurso de corte contiver muitas curvas e transições de ângulos acentuados, o sistema exigirá tempos de aceleração e desaceleração mais longos para evitar a perda de passos, o que também limita, em certa medida, a eficiência geral do corte.

De modo geral, os motores de passo ainda ocupam uma posição importante em máquinas de corte a laser de fibra de pequeno e médio porte devido às suas vantagens de estrutura simples, controle conveniente e baixo custo. Eles podem fornecer precisão de posicionamento suficiente em condições de baixa velocidade e carga leve, tornando-os adequados para equipamentos de processamento de nível básico ou intermediário. No entanto, para aplicações que exigem processamento de alta velocidade, controle de trajetória complexo e alta repetibilidade, as limitações de desempenho dos motores de passo são mais acentuadas. Para essas aplicações, as empresas normalmente migram para sistemas servo ou soluções servo híbridas para obter maior resposta dinâmica e capacidades de controle de precisão.

Motores Lineares

Um motor linear é um dispositivo de acionamento que realiza movimento linear sem a necessidade de componentes de transmissão mecânica (como fusos de esferas, engrenagens ou correias). Seu princípio de funcionamento é semelhante a uma "versão expandida" de um motor rotativo tradicional: a indução eletromagnética gera diretamente um empuxo linear entre o estator e o rotor, impulsionando assim a cabeça de corte ou a mesa de trabalho para se mover com precisão ao longo do trilho guia. Em máquinas de corte a laser de fibra, os sistemas de motor linear são comumente usados em modelos de alta velocidade e alta gama, especialmente em aplicações industriais que exigem alta aceleração, alta repetibilidade e folga zero.

Graças à eliminação de estruturas de contato mecânico, os motores lineares oferecem vantagens como resposta rápida, baixo atrito, bom desempenho dinâmico e manutenção praticamente nula. As acelerações típicas podem atingir 1,5–3 G, as velocidades máximas de operação ultrapassam 200 m/min e a precisão de posicionamento pode chegar a ±0,002 mm, tornando-os uma das soluções de controle de movimento mais avançadas atualmente disponíveis para máquinas de corte a laser de alta velocidade.

Impacto na Precisão de Corte: A maior vantagem dos motores lineares reside em suas características de transmissão sem contato. Isso significa que não há folga mecânica, erro de engrenagem ou deformação elástica da correia, alcançando assim um controle de alta precisão. Com um sistema de feedback de codificador óptico de alta resolução, o motor linear pode detectar e corrigir erros de deslocamento em tempo real, atingindo estabilidade em nível micrométrico na trajetória da cabeça de corte a laser. Isso é particularmente crucial para o corte de curvas complexas, furos pequenos e ângulos agudos — peças de alta precisão — melhorando significativamente a suavidade e a consistência das bordas de corte.

Além disso, como o motor linear não possui peças com atrito mecânico, ele praticamente não sofre desgaste durante a operação prolongada e evita o problema de folga comum em servomotores tradicionais. Portanto, ele mantém repetibilidade e precisão de posicionamento estáveis durante o processamento contínuo de longa duração.

Impacto na Velocidade de Corte: O motor linear possui capacidade de resposta e aceleração extremamente rápidas, tornando-se a principal fonte de energia para sistemas de corte a laser de alta velocidade. Ao executar trajetórias complexas ou cortes multissegmentados, o motor linear pode iniciar e parar em um tempo muito curto, reduzindo significativamente o tempo de transição e, assim, melhorando a eficiência geral da produção. Comparado aos acionamentos tradicionais por engrenagem ou fuso de esferas, os acionamentos lineares podem reduzir o ciclo de corte em 30% a 50%, destacando-se especialmente no processamento em lote de chapas finas, corte de componentes eletrônicos e fabricação de estruturas metálicas de precisão.

Além disso, o processo de aceleração e desaceleração dos motores lineares é suave e praticamente livre de vibrações, ajudando a reduzir o desvio inercial da cabeça do laser durante inversões em alta velocidade, melhorando assim a precisão do corte e a qualidade da borda.

Os motores lineares são reconhecidos pela sua alta precisão, alta aceleração e baixo desgaste, o que os torna a solução de sistema de movimento de mais alto desempenho para máquinas de corte a laser de fibra. Seu design de transmissão sem contato permite que o equipamento mantenha precisão e consistência estáveis mesmo em altas velocidades, tornando-os uma tecnologia de acionamento essencial no processamento industrial moderno de ponta. Apesar do custo mais elevado e do sistema de controle mais complexo, os motores lineares são, sem dúvida, a solução ideal para fabricantes que buscam velocidade e precisão máximas.

Servomotores híbridos

Os servomotores híbridos combinam a alta resolução de posicionamento dos motores de passo com as vantagens do controle em malha fechada dos sistemas servo, sendo frequentemente considerados um meio-termo entre os dois. Estruturalmente, são baseados em um projeto de motor de passo híbrido, com um encoder montado no eixo do motor para formar um sistema de controle em malha fechada. Quando o sistema detecta um erro de posição, o controlador ajusta automaticamente a corrente e a fase, corrigindo a saída do motor em tempo real, alcançando resposta dinâmica e desempenho de alta precisão semelhante ao dos servomotores.

Em máquinas de corte a laser de fibra, os servomotores híbridos são comumente usados em modelos de gama média ou de baixo custo, como máquinas de corte de chapas finas, plataformas a laser de baixa potência e equipamentos de produção publicitária. Sua vantagem reside na significativa melhoria dos problemas de "perda de passos" e "vibração" dos motores de passo tradicionais, mantendo o baixo custo.

Impacto na Precisão de Corte: Os servomotores híbridos empregam um sistema de controle em malha fechada que monitora a posição do rotor em tempo real e corrige dinamicamente os desvios, melhorando significativamente a precisão e a repetibilidade do posicionamento. Durante o corte, o sistema compensa automaticamente os erros causados por flutuações de carga, desvios inerciais ou afrouxamento mecânico, com base nas informações de posição fornecidas pelo encoder. Isso faz com que a cabeça de corte a laser se mova de forma mais suave e o percurso mais preciso. Comparados aos motores de passo tradicionais, os servomotores híbridos oferecem uma melhoria de 30 a 50% na precisão, com repetibilidade normalmente controlada em ±0,01 mm, suficiente para a maioria das tarefas de usinagem de metais de média precisão.

Além disso, a tecnologia de acionamento por micropassos e o algoritmo de controle de autoajuste dos servomotores híbridos reduzem significativamente a ressonância e o ruído em baixas velocidades, resultando em arestas de corte mais suaves e vibração mecânica reduzida durante o processamento.

Impacto na velocidade de corte: A velocidade de resposta dinâmica dos servomotores híbridos situa-se entre a dos motores de passo tradicionais e a dos sistemas servo, oferecendo alta aceleração de arranque e paragem e torque estável. A sua curva de torque decai lentamente na faixa de velocidades médias a altas, mantendo uma força motriz eficaz em velocidades mais elevadas, permitindo que as máquinas de corte a laser mantenham uma operação suave mesmo ao realizar cortes de curso longo ou tarefas frequentes de aceleração/desaceleração.

A maior vantagem dos sistemas servo híbridos em comparação com os motores de passo reside no seu mecanismo automático anti-perda de passos. Quando uma sobrecarga ou erro de fase é detectado, o sistema de controle compensa imediatamente, garantindo um percurso de corte completo e preciso e evitando desperdício ou retrabalho. Essa característica torna os sistemas servo híbridos particularmente adequados para soluções de equipamentos que exigem alta eficiência de produção, mas com custos limitados. Os servomotores híbridos alcançam um bom equilíbrio entre desempenho e custo.

Eles mantêm a alta resolução e a facilidade de controle dos motores de passo, compensando suas deficiências em precisão e estabilidade por meio de feedback em malha fechada, o que os torna uma escolha ideal para máquinas de corte a laser de fibra de médio porte. Para usuários que buscam alta relação custo-benefício e maior estabilidade e precisão de corte, os sistemas servo híbridos são uma solução de controle de movimento que vale a pena considerar.

Comparação de diferentes motores

No sistema de movimentação de uma máquina de corte a laser de fibra, os servomotores, motores de passo, motores lineares e servomotores híbridos possuem características estruturais e de posicionamento de aplicação únicas. Os diferentes tipos de motores determinam diretamente o desempenho de velocidade, a precisão de posicionamento, o custo do sistema e a complexidade de manutenção do equipamento de corte. Compreender as diferenças entre esses motores ajuda as empresas a tomar decisões mais informadas durante o projeto ou a aquisição de equipamentos.

Em primeiro lugar, do ponto de vista do controle, tanto os servomotores quanto os servomotores híbridos pertencem a sistemas de controle de malha fechada, capazes de monitorar a posição do motor em tempo real e corrigir erros; enquanto os motores de passo tradicionais são de controle de malha aberta, dependendo do número de pulsos para determinar a posição do movimento, carecendo de feedback em tempo real. Os motores lineares também são de controle de malha fechada, mas, devido ao seu acionamento direto, praticamente não apresentam folga mecânica ou erro de transmissão, o que lhes confere uma vantagem absoluta em termos de precisão de controle.

Em termos de precisão e repetibilidade de corte, os motores lineares são reconhecidos pela sua precisão em nível micrométrico e baixíssimo erro, o que os torna a primeira escolha para máquinas de corte a laser de alta gama. Os servomotores vêm em segundo lugar, com repetibilidade que normalmente atinge ±0,005 mm, atendendo à maioria dos requisitos de processamento de metais em nível industrial. Embora os servomotores híbridos sejam ligeiramente menos eficientes do que os sistemas servo, eles são significativamente superiores aos motores de passo, mantendo uma precisão estável dentro de ±0,01 mm. Os motores de passo têm um bom desempenho em condições de baixa velocidade e carga leve, mas sua precisão é facilmente afetada em processos de alta dinâmica ou ambientes com cargas pesadas.

Em termos de velocidade e aceleração de movimento, os motores lineares possuem o melhor desempenho dinâmico, com acelerações que normalmente atingem 1,5–3 G, superando em muito as estruturas de motores tradicionais. Os servomotores se destacam pela resposta em alta velocidade e pela potência de saída, tornando-os adequados para máquinas que exigem corte em alta velocidade e processamento de curvas complexas. Os servomotores híbridos oferecem desempenho em velocidade média, equilibrando estabilidade e custo, enquanto os motores de passo, devido à significativa atenuação de torque, são geralmente adequados para equipamentos de corte em baixa ou média velocidade.

Do ponto de vista de custo e complexidade do sistema, os motores de passo, devido à sua estrutura simples e baixo custo de drivers, continuam sendo amplamente utilizados em equipamentos de corte a laser de nível básico. Os servomotores híbridos oferecem um equilíbrio entre preço e desempenho, tornando-os uma escolha comum em modelos de gama média. Os sistemas de servomotores são mais caros, mas sua precisão e velocidade superiores justificam seu uso generalizado em equipamentos de gama média a alta. Os motores lineares, devido ao seu custo mais elevado e sistemas de controle complexos, são utilizados principalmente em máquinas de corte a laser de alta velocidade e precisão que priorizam o máximo desempenho.

Do ponto de vista da manutenção e da vida útil, os sistemas de motores de passo e servo motores dependem de estruturas de transmissão mecânica (como fusos de esferas, engrenagens ou correias), que estão sujeitas a desgaste. Os motores lineares, por outro lado, não têm contato mecânico, exigindo praticamente nenhuma manutenção e resultando em uma vida útil significativamente maior. Os sistemas servo híbridos ainda possuem componentes mecânicos, mas seu controle em malha fechada reduz o impacto do estresse, tornando-os relativamente mais duráveis.

Resumindo:

- Os motores de passo são adequados para equipamentos de processamento de baixo custo e baixa velocidade.

- Os servomotores híbridos são adequados para modelos de gama média que priorizam a relação custo-benefício.

- Os servomotores são a configuração mais comum para cortes de alta precisão e alta velocidade.

- Os motores lineares representam o mais alto nível de controle de movimento em máquinas de corte a laser.

A escolha entre os diferentes tipos de motores se resume essencialmente a um equilíbrio entre custo, precisão e velocidade. Para a maioria das empresas de processamento de metais, os sistemas servo ou servo híbridos oferecem a combinação ideal de desempenho e economia. No entanto, quando o objetivo da produção é alta velocidade, ultraprecisão ou operação contínua de longa duração, os motores lineares são, sem dúvida, a melhor solução. Ao compreender plenamente as características e os cenários de aplicação dos diversos motores, os fabricantes podem alcançar a combinação ideal entre maximização de desempenho e retorno do investimento no projeto e na configuração de máquinas de corte a laser de fibra.

Como escolher o motor certo

Ao configurar uma máquina de corte a laser de fibra, selecionar o tipo de motor correto é crucial para garantir o desempenho, a precisão e a confiabilidade do sistema. Diferentes aplicações têm requisitos variados em relação à precisão do controle do motor, à resposta dinâmica e às características de carga. A seguir, apresentamos as principais etapas e pontos de avaliação para a seleção sistemática de um motor:

Entendendo os Requisitos da Candidatura

Primeiramente, defina claramente o objetivo principal e a finalidade do processamento do equipamento de corte a laser, incluindo o tipo de material, a espessura, a complexidade da trajetória de corte e os requisitos do ciclo de produção. Por exemplo, o corte em alta velocidade de chapas finas ou o processamento de formas complexas geralmente exigem servomotores ou motores lineares com alta aceleração e precisão, enquanto aplicações com cargas mais leves, como sinalização publicitária e corte de acrílico, podem utilizar sistemas de passo mais econômicos.

Uma compreensão completa das características da aplicação ajuda a restringir a seleção e garante que o motor escolhido atenda às necessidades reais de produção.

Definindo as especificações de desempenho

Os indicadores de desempenho do motor, como torque, velocidade, aceleração e precisão de posicionamento, devem corresponder exatamente aos requisitos do equipamento. Se a tarefa de corte envolver frequentemente partidas e paradas em alta velocidade ou trajetórias complexas, recomenda-se priorizar servomotores ou motores lineares para uma melhor resposta dinâmica.

Além disso, a definição desses parâmetros auxilia na seleção racional dos respectivos acionadores, sistemas de controle e mecanismos de transmissão, evitando sobrecarga do sistema ou problemas de desempenho insuficiente.

Considere os fatores ambientais

Os motores são afetados por fatores externos como temperatura, poeira, umidade e vibração em diferentes ambientes de trabalho. Por exemplo, em ambientes de corte de metal com altos níveis de poeira e calor, sistemas de servomotores ou motores lineares com boa encapsulação e forte dissipação de calor devem ser priorizados.

Além disso, o grau de proteção do motor (grau IP) e a estabilidade a longo prazo devem ser considerados para garantir o funcionamento confiável do equipamento em ambientes com alta temperatura e alta concentração de poeira.

Calcular os requisitos de energia

A potência do motor e do sistema de acionamento deve ser compatível com a capacidade de carga total e a configuração energética do equipamento. Parâmetros como corrente de partida do motor, potência de pico e corrente de operação contínua devem ser considerados de forma abrangente para evitar potência insuficiente ou consumo excessivo de energia.

Cálculos de potência corretos não apenas melhoram o índice de eficiência energética, mas também previnem o superaquecimento do sistema e falhas elétricas, prolongando assim a vida útil do equipamento.

Avaliar opções de controle

O método de controle do motor afeta diretamente a precisão do corte e a suavidade da trajetória do movimento. Por exemplo, um sistema de controle servo de malha fechada permite um feedback preciso e correção de erros, enquanto um sistema de controle de passo de malha aberta é adequado para cenários com restrições de custo. O método de controle apropriado deve ser selecionado com base na complexidade do processo e nos requisitos de precisão, e a compatibilidade entre o controlador, o driver e o motor deve ser garantida.

Avaliação dos requisitos de instalação e integração

Ao selecionar um motor, avalie seu método de instalação na estrutura do equipamento, a compatibilidade dimensional e a compatibilidade com o sistema de transmissão (como fusos de esferas, cremalheiras ou trilhos-guia). Servomotores e motores lineares geralmente exigem um ambiente de instalação de alta precisão e uma estrutura de suporte rígida para atingir seu pleno desempenho. A integração mecânica adequada reduz efetivamente a vibração, o desalinhamento e outros erros, garantindo um percurso de corte estável e confiável.

Análise de custos e restrições orçamentárias

Os custos dos diferentes tipos de motores variam significativamente e devem ser equilibrados com base no orçamento do projeto e nas metas de desempenho. Os motores de passo oferecem uma boa vantagem em termos de custo, enquanto os servomotores e os motores lineares demonstram maiores benefícios em aplicações de alto desempenho. A alocação adequada do orçamento pode otimizar a relação custo-benefício geral do sistema sem sacrificar o desempenho essencial.

Consultoria a Fornecedores e Especialistas

A comunicação técnica com fabricantes de motores ou integradores de sistemas pode fornecer orientações de seleção mais precisas e dados de desempenho. Fornecedores experientes podem recomendar o tipo de motor e a solução de acionamento mais adequados com base em curvas de carga, trajetórias de movimento e requisitos de precisão de corte. Essa orientação profissional reduz efetivamente os riscos de depuração posterior e encurta o ciclo de implementação do projeto.

Testes e Verificação

Antes da implantação final na produção, o desempenho do motor deve ser verificado por meio de testes operacionais reais, incluindo resposta à aceleração, estabilidade térmica e precisão de posicionamento. Comparando os dados experimentais com os indicadores esperados, é possível confirmar se o motor atende aos requisitos de produção de forma estável. Se necessário, devem ser realizadas múltiplas rodadas de verificação e otimização de parâmetros para garantir a operação confiável e eficiente do equipamento a longo prazo.

A escolha do motor correto não é apenas uma questão técnica, mas também uma decisão fundamental que afeta o desempenho geral e a eficiência de produção da máquina de corte a laser de fibra. Através de uma análise sistemática dos requisitos de aplicação, parâmetros de desempenho e condições ambientais, combinada com orçamento e aconselhamento especializado, as empresas podem alcançar a configuração ideal do equipamento.

O objetivo final é alcançar um equilíbrio entre alta precisão, alta velocidade e alta estabilidade, permitindo que os equipamentos de corte a laser mantenham uma posição de liderança no mercado de manufatura altamente competitivo.

Resumo

Em máquinas de corte a laser de fibra, a seleção do motor adequado para o sistema de movimento é um fator crucial para o desempenho geral da máquina. Desde motores de passo simples e de baixo custo até servomotores e motores lineares de alta precisão e desempenho, cada solução possui suas aplicações específicas. Para usuários com orçamentos limitados, mas que buscam maior estabilidade, os servomotores híbridos oferecem um equilíbrio ideal entre desempenho e custo. De modo geral, se suas necessidades de processamento priorizam alta velocidade, alta precisão ou corte de grandes formatos, os servomotores ou motores lineares são as melhores soluções; já para corte de chapas metálicas em pequenos lotes ou em padrões, os sistemas de motor de passo ou servomotores híbridos são perfeitamente adequados.

Entendemos a importância da configuração do sistema de movimento para a qualidade do corte e a eficiência da produção. Com base nos diferentes cenários de processamento e requisitos orçamentários dos clientes, equipamos cada modelo de máquina de corte a laser com as soluções de motor e acionamento mais adequadas, garantindo que a máquina alcance o equilíbrio ideal entre desempenho e custo. Seja qual for o seu foco — produção em alta velocidade, processamento de padrões complexos ou uma solução de corte de uso geral com ótimo custo-benefício —, Laser AccTek Podemos fornecer aconselhamento profissional na seleção de produtos e suporte personalizado para ajudar sua empresa de processamento a alcançar resultados de produção mais eficientes e precisos.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser