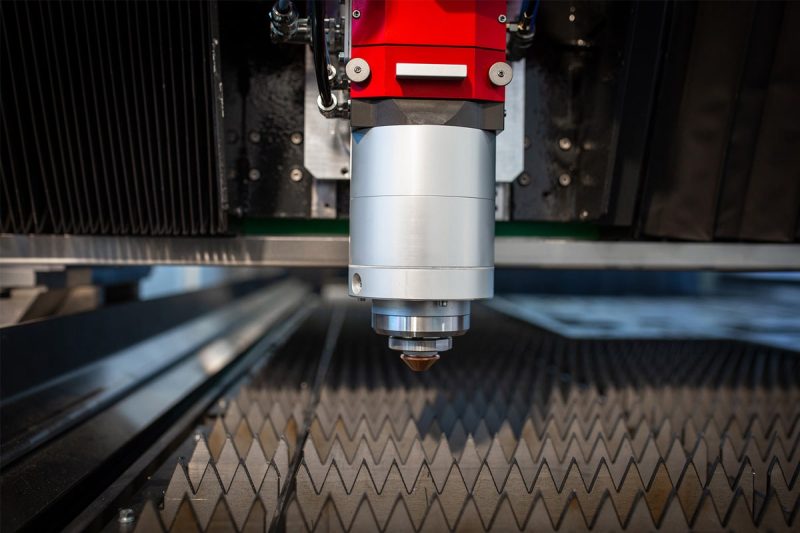

System ruchu w maszynie do cięcia laserem światłowodowym

W nowoczesnej branży obróbki metali, maszyny do cięcia laserem światłowodowym Stały się niezbędnym wyposażeniem dla wysokoprecyzyjnej i wydajnej produkcji. W rdzeniu całej maszyny, system ruchu odgrywa kluczową rolę. Kontroluje on ścieżkę ruchu głowicy tnącej wzdłuż osi X, Y i Z, a jego wydajność bezpośrednio wpływa na dokładność cięcia, prędkość cięcia, stabilność operacyjną i ogólną żywotność maszyny. Wysokowydajny system ruchu nie tylko zapewnia dokładne odwzorowanie wzoru cięcia, ale także utrzymuje stabilną wydajność przy dużych prędkościach, co ma kluczowe znaczenie dla osiągnięcia wysokiej jakości rezultatów cięcia i poprawy wydajności produkcji.

W tym artykule przyjrzymy się bliżej czterem powszechnie stosowanym typom silników napędowych w laserowych maszynach tnących światłowodami – serwosilnikom, silnikom krokowym, silnikom liniowym i hybrydowym serwosilnikom – systematycznie analizując ich różnice pod względem zasad konstrukcyjnych, metod sterowania, odpowiedzi dynamicznej, dokładności pozycjonowania i prędkości cięcia. Porównując i analizując zalety i wady różnych silników oraz zestawiając je z praktycznymi zastosowaniami przemysłowymi, artykuł ten pomoże czytelnikom w naukowym doborze najbardziej odpowiedniego rozwiązania silnikowego, w oparciu o ich własne potrzeby w zakresie przetwarzania, aby zoptymalizować wydajność sprzętu, obniżyć koszty konserwacji i stworzyć solidny fundament pod przyszłe, inteligentne modernizacje produkcyjne.

Spis treści

Silniki serwo

Serwosilnik to układ napędowy wykorzystujący sterowanie sprzężeniem zwrotnym w pętli zamkniętej. Zazwyczaj wykorzystuje on enkoder lub resolwer o wysokiej rozdzielczości do ciągłego monitorowania rzeczywistej pozycji/prędkości. Sterownik porównuje ją z zadanym celem, dynamicznie regulując moc wyjściową silnika w celu utrzymania precyzyjnego ruchu. Jego konstrukcja zazwyczaj charakteryzuje się niską bezwładnością wirnika, wysoką gęstością momentu obrotowego i szybką reakcją, co czyni go idealnym do wysokowydajnych urządzeń obróbczych.

W systemach ruchu urządzeń do cięcia laserem światłowodowym serwosilniki są powszechnie stosowane w modelach średniej i wysokiej klasy, zwłaszcza gdy sprzęt wymaga wysokiej wydajności pod względem szybkości reakcji, przyspieszenia, dokładności trajektorii, powtarzalności i cięcia skomplikowanych krzywych.

Wpływ na dokładność cięcia: Ponieważ układ serwo jest układem sterowania w pętli zamkniętej, może on wykrywać i korygować w czasie rzeczywistym wszelkie odchylenia położenia podczas ruchu głowicy tnącej (takie jak te spowodowane bezwładnością mechaniczną, wahaniami obciążenia, luzami zębatki, wibracjami szyny prowadzącej itp.), znacznie zwiększając dokładność trajektorii i powtarzalność.

Podczas cięcia laserowego, zwłaszcza przy wykonywaniu krzywych, skomplikowanych kształtów lub szybkich zmian kierunku, wysoka prędkość reakcji i zdolność do utrzymywania momentu obrotowego serwosilnika lepiej radzą sobie ze zmianami bezwładności i nagłymi zmianami obciążenia, co pozwala ograniczyć błędy cięcia, poprawić jakość krawędzi skrawającej i zminimalizować zadziory i postrzępione krawędzie.

W porównaniu z tradycyjnymi systemami z otwartą pętlą (takimi jak silniki krokowe bez sprzężenia zwrotnego), silniki serwo praktycznie nigdy nie doświadczają “gubienia kroku” ani “wykolejania kroku”. Oznacza to, że odchylenia trajektorii są skutecznie kontrolowane podczas ruchu z dużą prędkością lub podczas rozruchu/zwalniania przy dużym obciążeniu, co poprawia spójność produktu i jakość przetwarzania.

Wpływ na prędkość cięcia: Wysokowydajne serwosilniki charakteryzują się doskonałymi możliwościami przyspieszania/zwalniania oraz zdolnością do utrzymania momentu obrotowego przy dużych prędkościach. Dzięki temu maszyny do cięcia laserem światłowodowym osiągają większe prędkości ruchu i krótsze czasy biegu jałowego w układzie napędowym.

Szybsze przyspieszenie oznacza mniejsze opóźnienie w przemieszczaniu się głowicy tnącej z jednego położenia do drugiego, co bezpośrednio skraca cykl cięcia i zwiększa objętość obróbki w jednostce czasu. W połączeniu z odpowiednią optymalizacją trajektorii i strategiami odwracania, ogólna wydajność produkcji może ulec znacznej poprawie.

Zwłaszcza w scenariuszach cięcia po trajektorii z dużą prędkością (takich jak cięcie krzywoliniowe, cofanie wielopunktowe i automatyczna zmiana materiału) silniki serwo są korzystniejsze od silników krokowych, ponieważ utrzymują stabilny moment obrotowy i wysoką dokładność pozycjonowania nawet przy dużych prędkościach, zapewniając zarówno lepszą jakość cięcia, jak i wydajność.

Ogólnie rzecz biorąc, silniki serwo odgrywają kluczową rolę w maszyny do cięcia laserowego. Dzięki zamkniętemu układowi sterowania i wysokiej responsywności, serwosilniki nie tylko skutecznie poprawiają dokładność i powtarzalność cięcia, ale także utrzymują stabilny moment obrotowy przy dużych prędkościach, znacząco optymalizując prędkość cięcia i płynność trajektorii. Dla użytkowników poszukujących wysokiej wydajności i precyzji obróbki, wybór serwonapędu jest niewątpliwie kluczowym sposobem na poprawę wydajności cięcia laserowego.

Silniki krokowe

Silnik krokowy to układ sterowania silnikiem w pętli otwartej. Jego zasada działania polega na precyzyjnym sterowaniu kątem obrotu i prędkością silnika poprzez kontrolowanie liczby i częstotliwości impulsów prądu. Każdy sygnał impulsu wejściowego powoduje obrót wału silnika o ustalony kąt (tzw. “kąt kroku”), co pozwala na osiągnięcie wysokiej dokładności pozycjonowania bez konieczności stosowania sprzężenia zwrotnego. Silniki krokowe charakteryzują się stosunkowo prostą konstrukcją, są tanie i łatwe w sterowaniu, co czyni je powszechnym rozwiązaniem napędu ruchu w laserowych maszynach do cięcia światłowodowego o niskiej i średniej mocy oraz platformach do cięcia CNC klasy podstawowej.

Główne typy silników krokowych to silniki z magnesami trwałymi (PM), reaktywne (VR) i hybrydowe (HB). Hybrydowe silniki krokowe są najszerzej stosowane, łącząc zalety silników PM i VR, zapewniając wyższą gęstość momentu obrotowego i płynniejszy ruch. Nadają się do małych i średnich maszyn do cięcia laserowego, urządzeń do cięcia reklamowego i innych urządzeń.

Wpływ na dokładność cięcia: Silniki krokowe zapewniają kontrolę położenia poprzez kontrolowanie liczby impulsów, a ich dokładność pozycjonowania wynosi zazwyczaj od 1,8° (200 kroków/obrót) do 0,9° (400 kroków/obrót) na krok. W przypadku laserów światłowodowych oznacza to, że ich precyzja jest wystarczająca do zastosowań o niższych wymaganiach, takich jak cięcie cienkich blach czy grawerowanie graficzne. Jednak ze względu na brak sprzężenia zwrotnego układ krokowy nie jest w stanie korygować “pominiętych kroków” spowodowanych zmianami obciążenia, tłumieniem mechanicznym lub bezwładnością przyspieszenia w czasie rzeczywistym. Gdy głowica tnąca porusza się z dużą prędkością lub gwałtownie przyspiesza/zwalnia, silnik może stracić synchronizację fazową, co prowadzi do błędów położenia i wpływa na ciągłość oraz jakość krawędzi linii cięcia.

Aby rozwiązać ten problem, nowoczesne systemy sterowania często wykorzystują technologię mikrokrokową, dzielącą cały krok na wiele mniejszych kątów, co pozwala uzyskać płynniejszy ruch i wyższą rozdzielczość, a także znacznie zmniejszyć wibracje i hałas. Mimo to silniki krokowe są nadal mniej stabilne niż serwomechanizmy w złożonych trajektoriach i środowiskach o dużym obciążeniu.

Wpływ na prędkość cięcia: Moment obrotowy silnika krokowego gwałtownie spada wraz ze wzrostem prędkości, co oznacza, że jest on podatny na niedobór momentu obrotowego przy wysokich prędkościach, ograniczając tym samym maksymalną prędkość maszyny tnącej. Zasadniczo optymalny zakres prędkości roboczej dla systemu krokowego wynosi 300–1000 obr./min; powyżej tego zakresu wydajność silnika znacznie spada. Dlatego laserowe maszyny tnące napędzane silnikiem krokowym są bardziej odpowiednie do zadań cięcia o niskiej i średniej prędkości, takich jak obróbka z niską przepustowością, np. szyldów ze stali nierdzewnej, paneli drewnianych i małych elementów dekoracyjnych.

Co więcej, silniki krokowe charakteryzują się stosunkowo niską prędkością reakcji, co czyni je nieodpowiednimi do częstego startu i zatrzymania. Jeśli ścieżka cięcia zawiera wiele zakrętów i ostrych przejść kątowych, system wymaga dłuższego czasu przyspieszania i zwalniania, aby uniknąć pominięcia kroków, co również w pewnym stopniu ogranicza ogólną wydajność cięcia.

Ogólnie rzecz biorąc, silniki krokowe nadal zajmują ważną pozycję w małych i średnich maszynach do cięcia laserem światłowodowym ze względu na ich zalety, takie jak prosta konstrukcja, wygodne sterowanie i niski koszt. Zapewniają one wystarczającą dokładność pozycjonowania przy niskich prędkościach i niewielkim obciążeniu, co czyni je odpowiednimi do urządzeń obróbczych klasy podstawowej lub średniej. Jednak w zastosowaniach wymagających dużej prędkości przetwarzania, złożonego sterowania trajektorią i wysokiej powtarzalności, ograniczenia wydajności silników krokowych są bardziej widoczne. W takich zastosowaniach firmy zazwyczaj decydują się na systemy serwo lub hybrydowe rozwiązania serwo, aby uzyskać lepszą dynamikę reakcji i precyzję sterowania.

Silniki liniowe

Silnik liniowy to urządzenie napędowe, które zapewnia ruch liniowy bez konieczności stosowania mechanicznych elementów transmisyjnych (takich jak śruby pociągowe, koła zębate czy pasy). Jego zasada działania jest podobna do “rozszerzonej wersji” tradycyjnego silnika obrotowego: indukcja elektromagnetyczna bezpośrednio generuje siłę liniową między stojanem a elementem napędowym, napędzając w ten sposób głowicę tnącą lub stół roboczy, aby precyzyjnie poruszały się wzdłuż szyny prowadzącej. W laserowych maszynach do cięcia światłowodowego, systemy silników liniowych są powszechnie stosowane w zaawansowanych, szybkich modelach, szczególnie w zastosowaniach przemysłowych wymagających dużego przyspieszenia, wysokiej powtarzalności i braku luzów.

Dzięki wyeliminowaniu mechanicznych struktur stykowych, silniki liniowe oferują takie zalety, jak szybka reakcja, niskie tarcie, dobre parametry dynamiczne i praktycznie bezobsługowość. Typowe przyspieszenia sięgają 1,5–3 G, maksymalne prędkości robocze przekraczają 200 m/min, a dokładność pozycjonowania sięga ±0,002 mm, co czyni je jednym z najnowocześniejszych rozwiązań sterowania ruchem dostępnych obecnie dla szybkich maszyn do cięcia laserowego.

Wpływ na dokładność cięcia: Największą zaletą silników liniowych jest ich bezkontaktowa charakterystyka przekładni. Oznacza to brak luzów mechanicznych, błędów przekładni ani odkształceń sprężystych pasa, co pozwala na uzyskanie prawdziwie precyzyjnej kontroli. Dzięki optycznemu systemowi sprzężenia zwrotnego o wysokiej rozdzielczości, silnik liniowy może wykrywać i korygować błędy przemieszczenia w czasie rzeczywistym, osiągając stabilność na poziomie mikronów w trajektorii głowicy tnącej lasera. Jest to szczególnie istotne w przypadku cięcia skomplikowanych krzywych, małych otworów i ostrych kątów – elementów o wysokiej precyzji – co znacznie poprawia gładkość i spójność krawędzi cięcia.

Co więcej, ponieważ silnik liniowy nie posiada mechanicznych części ciernych, praktycznie nie ulega zużyciu podczas długotrwałej pracy i unika problemu luzu zwrotnego, powszechnego w tradycyjnych serwosilnikach. Dzięki temu zachowuje stabilną powtarzalność i dokładność pozycjonowania podczas długotrwałego, ciągłego przetwarzania.

Wpływ na prędkość cięcia: Silnik liniowy charakteryzuje się niezwykle szybką reakcją i przyspieszeniem, co czyni go podstawowym źródłem zasilania dla szybkich systemów cięcia laserowego. Podczas wykonywania złożonych trajektorii lub cięć wielosegmentowych, silnik liniowy może uruchamiać się i zatrzymywać w bardzo krótkim czasie, znacznie skracając czas przejścia i tym samym poprawiając ogólną wydajność produkcji. W porównaniu z tradycyjnymi napędami zębatymi lub śrubowymi, napędy liniowe mogą skrócić cykl cięcia o 30%–50%, co sprawdza się szczególnie w obróbce wsadowej cienkich blach, cięciu elementów elektronicznych i produkcji precyzyjnych konstrukcji metalowych.

Co więcej, proces przyspieszania i zwalniania silników liniowych jest płynny i praktycznie pozbawiony wibracji, co pomaga zredukować odchylenia bezwładnościowe głowicy lasera podczas szybkich zmian kierunku, a tym samym zwiększyć dokładność cięcia i jakość krawędzi.

Silniki liniowe słyną z wysokiej precyzji, dużego przyspieszenia i niskiego zużycia, co czyni je najwydajniejszym rozwiązaniem w zakresie systemów napędowych dla laserowych maszyn do cięcia światłowodowego. Ich bezstykowa konstrukcja przekładni pozwala urządzeniom zachować stabilną dokładność i powtarzalność nawet przy dużych prędkościach, co czyni je niezastąpioną technologią napędową w nowoczesnym, zaawansowanym technologicznie przemyśle. Pomimo wyższej ceny i bardziej złożonego systemu sterowania, silniki liniowe są niewątpliwie optymalnym rozwiązaniem dla producentów poszukujących najwyższej prędkości i precyzji.

Silniki serwo hybrydowe

Hybrydowe serwosilniki łączą wysoką rozdzielczość pozycjonowania silników krokowych z zaletami sterowania w pętli zamkniętej, charakterystycznymi dla systemów serwo, co często uważa się za kompromis pomiędzy tymi dwoma rozwiązaniami. Konstrukcyjnie bazują one na hybrydowej konstrukcji silnika krokowego z enkoderem zamontowanym na wale silnika, tworząc układ sterowania w pętli zamkniętej. Gdy system wykryje błąd położenia, sterownik automatycznie dostosowuje prąd i fazę, korygując wyjście silnika w czasie rzeczywistym, zapewniając dynamiczną reakcję i wysoką precyzję, porównywalną z serwosilnikami.

W laserowych maszynach do cięcia światłowodowego, hybrydowe serwosilniki są powszechnie stosowane w modelach średniej lub ekonomicznej klasy, takich jak maszyny do cięcia cienkich blach, platformy laserowe o niskiej mocy oraz urządzenia do produkcji reklam. Ich zaletą jest znaczna redukcja problemów związanych z “tłumieniem kroków” i “wibracjami” tradycyjnych silników krokowych przy jednoczesnym zachowaniu niskich kosztów.

Wpływ na dokładność cięcia: Hybrydowe serwosilniki wykorzystują układ sterowania w pętli zamkniętej, który monitoruje położenie wirnika w czasie rzeczywistym i dynamicznie koryguje odchylenia, znacznie poprawiając dokładność i powtarzalność pozycjonowania. Podczas cięcia system automatycznie kompensuje błędy spowodowane wahaniami obciążenia, odchyleniami bezwładnościowymi lub luzami mechanicznymi w oparciu o informacje o położeniu przesyłane przez enkoder, dzięki czemu głowica tnąca laserowo porusza się płynniej, a ścieżka jest bardziej precyzyjna. W porównaniu z tradycyjnymi silnikami krokowymi, hybrydowe serwosilniki oferują poprawę precyzji o 30-50%, a powtarzalność jest zazwyczaj kontrolowana w zakresie ±0,01 mm, co jest wystarczające dla większości zadań obróbki metali o średniej precyzji.

Co więcej, technologia napędu mikrokrokowego i algorytm samostrojenia sterowania hybrydowych serwosilników znacząco redukują rezonans i hałas przy niskich prędkościach, co skutkuje gładszymi krawędziami skrawającymi i mniejszymi wibracjami mechanicznymi podczas obróbki.

Wpływ na prędkość cięcia: Dynamiczna prędkość reakcji hybrydowych serwosilników mieści się pomiędzy tradycyjnymi silnikami krokowymi i serwosilnikami, oferując wysokie przyspieszenie przy starcie i zatrzymaniu oraz stabilny moment obrotowy. Ich krzywa momentu obrotowego powoli zanika w zakresie średnich i wysokich prędkości, utrzymując efektywną siłę napędową przy wyższych prędkościach, co pozwala maszynom do cięcia laserowego na płynną pracę nawet podczas cięcia z dużym skokiem lub częstego przyspieszania i zwalniania.

Największą zaletą hybrydowych systemów serwo w porównaniu z silnikami krokowymi jest ich automatyczny mechanizm zapobiegający utracie mocy. W przypadku wykrycia przeciążenia lub błędu fazy, system sterowania natychmiast kompensuje to zjawisko, zapewniając pełną i precyzyjną ścieżkę cięcia oraz unikając strat i przeróbek. Ta cecha sprawia, że hybrydowe systemy serwo są szczególnie odpowiednie dla rozwiązań sprzętowych wymagających wysokiej wydajności produkcyjnej przy ograniczonych kosztach. Hybrydowe silniki serwo zapewniają dobrą równowagę między wydajnością a ceną.

Zachowują wysoką rozdzielczość i łatwość sterowania silników krokowych, jednocześnie kompensując ich niedostatki w zakresie dokładności i stabilności dzięki zamkniętej pętli sprzężenia zwrotnego, co czyni je idealnym wyborem dla laserowych maszyn tnących światłowodowych średniej klasy. Dla użytkowników poszukujących wysokiej opłacalności oraz lepszej stabilności i dokładności cięcia, hybrydowe systemy serwo są godnym rozważenia rozwiązaniem sterowania ruchem.

Porównanie różnych silników

W układzie ruchu laserowej maszyny do cięcia światłowodowego, serwosilniki, silniki krokowe, silniki liniowe i hybrydowe serwosilniki charakteryzują się unikalnymi cechami konstrukcyjnymi i pozycjonowaniem. Różne typy silników bezpośrednio wpływają na prędkość, dokładność pozycjonowania, koszt systemu i złożoność konserwacji urządzenia tnącego. Zrozumienie różnic między tymi silnikami pomaga firmom podejmować bardziej świadome decyzje podczas projektowania lub zakupu sprzętu.

Po pierwsze, z perspektywy sterowania, zarówno serwosilniki, jak i hybrydowe serwosilniki należą do układów sterowania w pętli zamkniętej, umożliwiających monitorowanie położenia silnika w czasie rzeczywistym i korekcję błędów. Tradycyjne silniki krokowe natomiast sterowane są w pętli otwartej, bazując na liczbie impulsów do określenia położenia ruchu, bez sprzężenia zwrotnego w czasie rzeczywistym. Silniki liniowe również sterowane są w pętli zamkniętej, ale dzięki napędowi bezpośredniemu praktycznie nie mają luzów mechanicznych ani błędów przekładni, co daje im absolutną przewagę w zakresie dokładności sterowania.

Pod względem dokładności i powtarzalności cięcia, silniki liniowe słyną z dokładności rzędu mikronów i wyjątkowo niskiego błędu, co czyni je pierwszym wyborem dla zaawansowanych maszyn do cięcia laserowego. Drugie miejsce zajmują serwosilniki, których powtarzalność sięga zazwyczaj ±0,005 mm, spełniając większość wymagań w zakresie przemysłowej obróbki metali. Chociaż hybrydowe serwosilniki są nieco mniej wydajne niż serwosilniki, są znacznie lepsze od silników krokowych, utrzymując stabilną dokładność w zakresie ±0,01 mm. Silniki krokowe dobrze sprawdzają się w warunkach niskiej prędkości i niewielkiego obciążenia, ale ich dokładność może ulec pogorszeniu w warunkach obróbki o wysokiej dynamice lub dużych obciążeniach.

Z punktu widzenia prędkości i przyspieszenia ruchu, silniki liniowe charakteryzują się najwyższą dynamiką, osiągając zazwyczaj 1,5–3 G, znacznie przewyższając tradycyjne konstrukcje silników. Serwosilniki charakteryzują się wysoką szybkością reakcji i momentem obrotowym, co czyni je odpowiednimi do maszyn wymagających szybkiego cięcia i obróbki złożonych krzywych. Hybrydowe serwosilniki oferują wydajność przy średnich prędkościach, łącząc stabilność z kosztami, podczas gdy silniki krokowe, ze względu na znaczne tłumienie momentu obrotowego, nadają się generalnie do urządzeń tnących o niskiej lub średniej prędkości.

Z perspektywy kosztów i złożoności systemu, silniki krokowe, ze względu na prostą konstrukcję i niski koszt sterownika, są nadal szeroko stosowane w podstawowych urządzeniach do cięcia laserowego. Hybrydowe serwosilniki zapewniają równowagę między ceną a wydajnością, co czyni je powszechnym wyborem w modelach średniej klasy. Systemy serwosilników są droższe, ale ich wyższa dokładność i prędkość sprawiają, że są one powszechnie stosowane w urządzeniach średniej i wysokiej klasy. Silniki liniowe, ze względu na najwyższy koszt i złożone systemy sterowania, są stosowane głównie w szybkich, precyzyjnych maszynach do cięcia laserowego, w których priorytetem jest najwyższa wydajność.

Z punktu widzenia konserwacji i żywotności, systemy krokowe i serwomechanizmy opierają się na mechanicznych strukturach transmisyjnych (takich jak śruby pociągowe, koła zębate lub pasy), które ulegają zużyciu. Silniki liniowe natomiast nie mają kontaktu mechanicznego, co praktycznie nie wymaga konserwacji i przekłada się na znacznie dłuższą żywotność. Hybrydowe systemy serwomechanizmów nadal posiadają elementy mechaniczne, ale ich sterowanie w pętli zamkniętej zmniejsza wpływ naprężeń, co czyni je stosunkowo trwalszymi.

Podsumowując:

- Silniki krokowe nadają się do niedrogiego sprzętu przetwórczego o niskiej prędkości.

- Silniki serwo hybrydowe nadają się do modeli średniej klasy, w których priorytetem jest opłacalność.

- Silniki serwo są powszechnie stosowane do precyzyjnego i szybkiego cięcia.

- Silniki liniowe reprezentują najwyższy poziom kontroli ruchu w maszynach do cięcia laserowego.

Wybór pomiędzy różnymi typami silników to w zasadzie kwestia równowagi między kosztem, precyzją i szybkością. Dla większości firm zajmujących się obróbką metali, serwo- lub hybrydowe systemy serwo zapewniają idealne połączenie wydajności i oszczędności. Jednak gdy celem produkcji jest wysoka prędkość, ultraprecyzja lub długotrwała, ciągła praca, silniki liniowe są niewątpliwie najlepszym rozwiązaniem. Dzięki pełnemu zrozumieniu charakterystyki i możliwości różnych silników, producenci mogą osiągnąć optymalne połączenie maksymalizacji wydajności i zwrotu z inwestycji w projekt i konfigurację laserowych maszyn do cięcia światłowodowego.

Jak wybrać odpowiedni silnik

Podczas konfiguracji laserowej maszyny do cięcia światłowodowego, wybór odpowiedniego typu silnika ma kluczowe znaczenie dla zapewnienia wydajności, dokładności i niezawodności systemu. Różne zastosowania mają różne wymagania dotyczące precyzji sterowania silnikiem, reakcji dynamicznej i charakterystyki obciążenia. Poniżej przedstawiono kluczowe kroki i punkty oceny systematycznego doboru silnika:

Zrozumienie wymagań aplikacji

Po pierwsze, należy jasno określić główny cel i cel obróbki urządzenia do cięcia laserowego, w tym rodzaj materiału, grubość, złożoność trajektorii cięcia oraz wymagania cyklu produkcyjnego. Na przykład, szybkie cięcie cienkich blach lub obróbka skomplikowanych kształtów zazwyczaj wymaga serwosilników lub silników liniowych o wysokim przyspieszeniu i precyzji, podczas gdy w zastosowaniach o mniejszym obciążeniu, takich jak szyldy reklamowe i cięcie akrylu, można wykorzystać bardziej ekonomiczne systemy krokowe.

Dokładne zrozumienie charakterystyki danego zastosowania pozwala zawęzić wybór i gwarantuje, że wybrany silnik spełnia rzeczywiste potrzeby produkcyjne.

Definiowanie specyfikacji wydajności

Wskaźniki wydajności silnika, takie jak moment obrotowy, prędkość, przyspieszenie i dokładność pozycjonowania, muszą precyzyjnie odpowiadać wymaganiom sprzętu. Jeśli zadanie cięcia często wiąże się z szybkimi startami i zatrzymywaniami lub skomplikowanymi trajektoriami, zaleca się priorytetowe zastosowanie serwosilników lub silników liniowych w celu uzyskania lepszej reakcji dynamicznej.

Ponadto zdefiniowanie tych parametrów pomaga w racjonalnym wyborze kolejnych sterowników, systemów sterowania i mechanizmów transmisyjnych, unikając przeciążenia systemu lub problemów z niewystarczającą wydajnością.

Weź pod uwagę czynniki środowiskowe

Na działanie silników w różnych środowiskach pracy wpływają czynniki zewnętrzne, takie jak temperatura, zapylenie, wilgotność i wibracje. Na przykład, w środowiskach obróbki metali o wysokim zapyleniu i wysokiej temperaturze, priorytetem powinny być serwosilniki lub silniki liniowe o dobrej izolacji i dobrym odprowadzaniu ciepła.

Ponadto należy wziąć pod uwagę stopień ochrony silnika (stopień IP) i długoterminową stabilność, aby zagwarantować niezawodną pracę sprzętu w środowiskach o wysokiej temperaturze i dużym zapyleniu.

Oblicz zapotrzebowanie na energię

Moc silnika i układu napędowego musi być zgodna z ogólną obciążalnością i konfiguracją energetyczną urządzenia. Parametry takie jak prąd rozruchowy silnika, moc szczytowa i ciągły prąd roboczy powinny być kompleksowo uwzględnione, aby uniknąć niedoboru mocy lub nadmiernego zużycia energii.

Prawidłowe obliczenia poboru mocy nie tylko poprawiają współczynnik efektywności energetycznej, ale także zapobiegają przegrzaniu systemu i usterkom elektrycznym, wydłużając tym samym żywotność sprzętu.

Oceń opcje kontroli

Metoda sterowania silnikiem bezpośrednio wpływa na dokładność cięcia i płynność trajektorii ruchu. Na przykład, układ sterowania serwomechanizmem w pętli zamkniętej pozwala uzyskać precyzyjne sprzężenie zwrotne i korekcję błędów, natomiast układ krokowy w pętli otwartej jest odpowiedni w scenariuszach wymagających niskich kosztów. Odpowiednią metodę sterowania należy dobrać w oparciu o złożoność przetwarzania i wymagania dotyczące dokładności, a także zapewnić kompatybilność między sterownikiem, sterownikiem i silnikiem.

Ocena wymagań dotyczących instalacji i integracji

Wybierając silnik, należy ocenić sposób jego montażu w obrębie konstrukcji urządzenia, zgodność wymiarową oraz kompatybilność z układem przeniesienia napędu (takim jak śruby pociągowe, listwy zębate lub szyny prowadzące). Silniki serwo i liniowe zazwyczaj wymagają precyzyjnego środowiska montażu i sztywnej konstrukcji wsporczej, aby w pełni wykorzystać swoje możliwości. Prawidłowa integracja mechaniczna skutecznie redukuje wibracje, bicie i inne błędy, zapewniając stabilną i niezawodną ścieżkę cięcia.

Przegląd kosztów i ograniczeń budżetowych

Koszty różnych typów silników różnią się znacząco i powinny być zrównoważone w oparciu o budżet projektu i cele wydajnościowe. Silniki krokowe oferują znaczną przewagę kosztową, podczas gdy serwosilniki i silniki liniowe wykazują większe korzyści w zastosowaniach wymagających wysokiej wydajności. Odpowiednie rozdysponowanie budżetu może zoptymalizować opłacalność całego systemu bez poświęcania jego podstawowej wydajności.

Dostawcy i eksperci konsultingowi

Komunikacja techniczna z producentami silników lub integratorami systemów może zapewnić dokładniejsze doradztwo w zakresie doboru oraz dane dotyczące wydajności. Doświadczeni dostawcy mogą zarekomendować najbardziej odpowiedni typ silnika i rozwiązanie napędowe w oparciu o krzywe obciążenia, trajektorie ruchu i wymagania dotyczące dokładności cięcia. Takie profesjonalne doradztwo skutecznie zmniejsza późniejsze ryzyko związane z debugowaniem i skraca cykl wdrażania projektu.

Testowanie i weryfikacja

Przed ostatecznym wdrożeniem do produkcji, wydajność silnika musi zostać zweryfikowana poprzez rzeczywiste testy eksploatacyjne, obejmujące reakcję na przyspieszenie, stabilność termiczną i dokładność pozycjonowania. Porównując dane eksperymentalne z oczekiwanymi wskaźnikami, można potwierdzić, czy silnik jest w stanie stabilnie spełniać wymagania produkcyjne. W razie potrzeby należy przeprowadzić wiele rund weryfikacji i optymalizacji parametrów, aby zapewnić długoterminową, niezawodną i wydajną pracę urządzenia.

Wybór odpowiedniego silnika to nie tylko kwestia techniczna, ale także kluczowa decyzja wpływająca na ogólną wydajność i efektywność produkcji lasera światłowodowego. Dzięki systematycznej analizie wymagań aplikacji, parametrów wydajności i warunków środowiskowych, w połączeniu z budżetem i fachowym doradztwem, przedsiębiorstwa mogą osiągnąć optymalną konfigurację sprzętu.

Ostatecznym celem jest osiągnięcie równowagi między wysoką precyzją, dużą prędkością i wysoką stabilnością, dzięki której urządzenia do cięcia laserowego będą mogły utrzymać przewagę na niezwykle konkurencyjnym rynku produkcyjnym.

Streszczenie

W przypadku laserowych wycinarek światłowodowych, wybór odpowiedniego silnika układu napędowego jest kluczowym czynnikiem decydującym o ogólnej wydajności maszyny. Od niedrogich, prostych silników krokowych po wydajne i precyzyjne serwomotory i silniki liniowe – każde rozwiązanie ma swoje unikalne scenariusze zastosowań. Dla użytkowników z ograniczonym budżetem, ale poszukujących większej stabilności, hybrydowe serwomotory oferują idealną równowagę między wydajnością a ceną. Ogólnie rzecz biorąc, jeśli priorytetem w procesie obróbki jest wysoka prędkość, precyzja lub cięcie wielkoformatowe, serwomotory lub silniki liniowe są lepszym rozwiązaniem; natomiast w przypadku małych serii lub standardowego cięcia blachy, całkowicie wystarczające są serwomotory krokowe lub hybrydowe.

Rozumiemy znaczenie konfiguracji systemu ruchu dla jakości cięcia i wydajności produkcji. W oparciu o różne scenariusze przetwarzania i wymagania budżetowe klientów, wyposażamy każdy model wycinarki laserowej w najodpowiedniejsze rozwiązania silnikowe i napędowe, zapewniając optymalną równowagę między wydajnością a kosztem. Niezależnie od tego, czy koncentrujesz się na szybkiej produkcji, skomplikowanym przetwarzaniu wzorów, czy poszukujesz ekonomicznego, uniwersalnego rozwiązania do cięcia, Laser AccTek może zapewnić Państwu profesjonalne doradztwo w zakresie doboru oraz zindywidualizowane wsparcie, które pomoże Państwa przedsiębiorstwu przetwórczemu osiągnąć bardziej wydajne i precyzyjne wyniki produkcji.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe