ข้อควรพิจารณาในการออกแบบสำหรับการตัดด้วยเลเซอร์

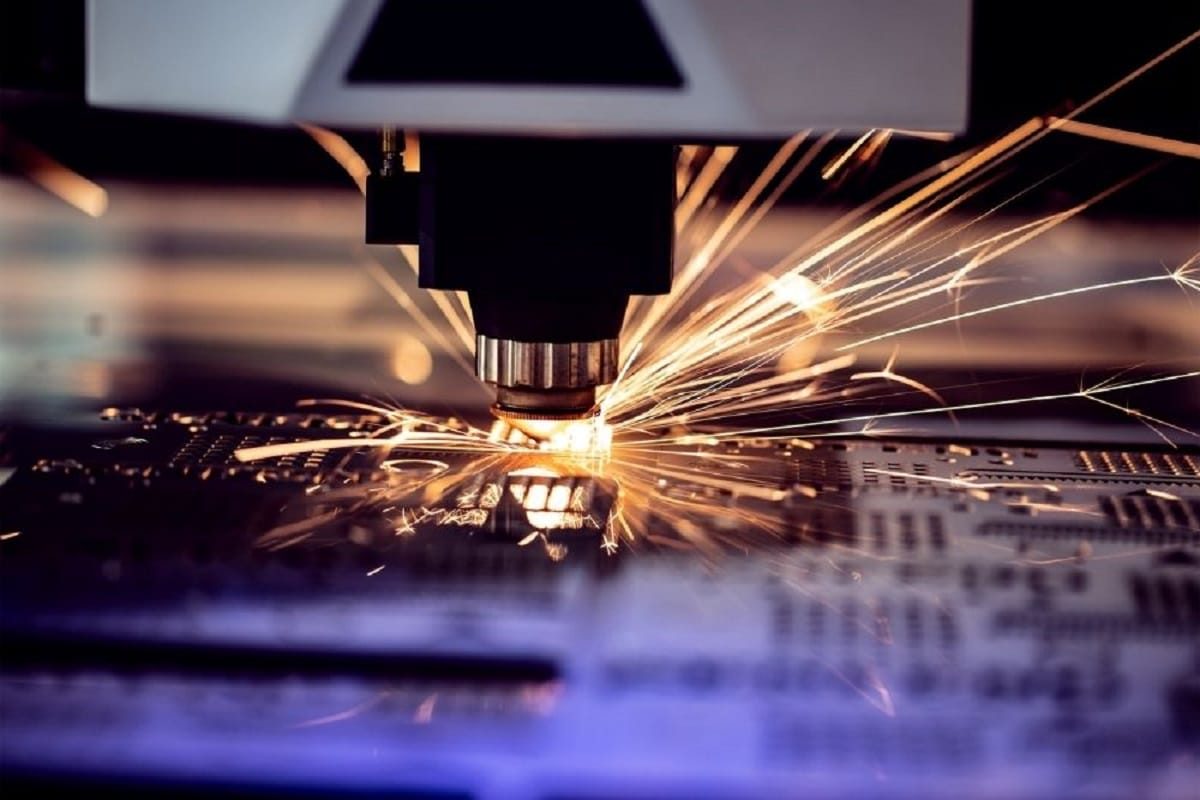

ตัดด้วยเลเซอร์ ได้กลายเป็นเทคโนโลยีที่หลากหลายและแม่นยำพร้อมการใช้งานที่ครอบคลุมอุตสาหกรรมตั้งแต่การผลิตไปจนถึงงานศิลปะและการออกแบบ ในขณะเดียวกัน ความสามารถในการสร้างลวดลายที่ซับซ้อน การตัดอย่างละเอียด และขอบที่สะอาด ทำให้ผลิตภัณฑ์นี้เป็นตัวเลือกแรกสำหรับหลายโครงการ อย่างไรก็ตาม เช่นเดียวกับกระบวนการอื่นๆ การตัดด้วยเลเซอร์มีข้อควรพิจารณาและข้อจำกัดในการออกแบบของตัวเอง ซึ่งนักออกแบบและวิศวกรต้องเอาชนะเพื่อให้ได้ผลลัพธ์การตัดตามที่ต้องการ ในบทความนี้ เราจะสำรวจปัจจัยการออกแบบเหล่านี้โดยละเอียด

สารบัญ

ข้อควรพิจารณาในการออกแบบตกแต่งภายใน

ข้อควรพิจารณาในการออกแบบตกแต่งภายในโดยใช้เทคโนโลยีการตัดด้วยเลเซอร์มุ่งเน้นไปที่คุณสมบัติ รูปร่าง และคุณลักษณะเฉพาะของการออกแบบ ข้อควรพิจารณาเหล่านี้ช่วยให้มั่นใจได้ว่าการออกแบบของคุณเหมาะสมกับเทคโนโลยีการตัดด้วยเลเซอร์ และอาจส่งผลกระทบต่อความสำเร็จของกระบวนการตัดและคุณภาพของผลิตภัณฑ์ขั้นสุดท้าย ต่อไปนี้คือข้อควรพิจารณาในการออกแบบตกแต่งภายในที่สำคัญเมื่อใช้การตัดด้วยเลเซอร์:

รูปทรงปิดและการเจาะรู

- การตัดด้วยเลเซอร์จะมีประสิทธิภาพมากที่สุดเมื่อทำงานกับรูปทรงหรือรูปทรงปิด เนื่องจากรูปทรงเหล่านี้ทำให้วัสดุมีความเสถียรในระหว่างกระบวนการตัด และทำให้เลเซอร์ติดตามได้อย่างแม่นยำได้ง่ายขึ้น

- เมื่อรวมการเจาะรู (รู) ไว้ในการออกแบบ คุณต้องตรวจสอบให้แน่ใจว่ามีระยะห่างจากกันเพียงพอและมีขนาดใหญ่พอที่จะหลีกเลี่ยงการเสียรูปของวัสดุหรือตัดได้ยาก พิจารณาความหนาของวัสดุและความสามารถของเครื่องกำเนิดเลเซอร์

ขนาดคุณสมบัติและความคลาดเคลื่อน

คุณสมบัติการออกแบบควรสอดคล้องกับการทำงานของเครื่องกำเนิดเลเซอร์และความหนาของวัสดุที่ใช้ จะต้องเน้นประเด็นต่อไปนี้:

- ขนาดคุณลักษณะ: ให้ความสำคัญกับคุณลักษณะในการออกแบบของคุณ เช่น รู ร่อง และรอยตัด ตรวจสอบให้แน่ใจว่ามีขนาดเหมาะสมสำหรับความหนาของวัสดุและความสามารถของเลเซอร์ คุณลักษณะด้านประสิทธิภาพอาจไม่สามารถทำได้หรืออาจต้องใช้อุปกรณ์เลเซอร์เฉพาะทาง

- ความคลาดเคลื่อน: รวมความคลาดเคลื่อนที่เหมาะสมในการออกแบบของคุณเพื่อพิจารณาความกว้างของลำแสงเลเซอร์ (เคอร์ฟ) และความแปรผันของวัสดุที่อาจเกิดขึ้น ความคลาดเคลื่อนที่เหมาะสมช่วยให้มั่นใจได้ว่าชิ้นส่วนต่างๆ จะประกอบเข้ากันอย่างถูกต้องหลังการตัด

มุมแหลมและรัศมีภายใน

- มุมที่คมมากในการออกแบบสามารถสร้างความท้าทายสำหรับการตัดด้วยเลเซอร์ เนื่องจากลำแสงเลเซอร์มีเส้นผ่านศูนย์กลางจำกัด จึงมีแนวโน้มที่จะทำให้เกิดการโค้งมนเล็กน้อย

- เพื่อปรับปรุงความแม่นยำในการตัด ให้พิจารณาเพิ่มเนื้อเล็กๆ หรือมุมโค้งมนในการออกแบบของคุณ ตรวจสอบให้แน่ใจว่ารัศมีภายในได้รับการออกแบบให้พอดีกับเส้นผ่านศูนย์กลางลำแสงเลเซอร์ เพื่อหลีกเลี่ยงการตัดหรือการเอาวัสดุออกโดยไม่ได้ตั้งใจ

ความเข้ากันได้ของวัสดุ

- ตรวจสอบให้แน่ใจว่าวัสดุที่คุณเลือกสำหรับโครงการของคุณเข้ากันได้กับกระบวนการตัดด้วยเลเซอร์ วัสดุที่แตกต่างกันมีคุณสมบัติในการดูดซับและความสามารถในการตัดที่แตกต่างกัน

- ทำความเข้าใจว่าวัสดุที่คุณเลือกทำงานอย่างไรภายใต้สภาวะการตัดด้วยเลเซอร์ เพื่อให้คุณสามารถปรับการออกแบบของคุณให้เหมาะสมได้

ความซับซ้อนของการออกแบบ

- การตัดด้วยเลเซอร์เหมาะอย่างยิ่งสำหรับการออกแบบที่ซับซ้อน และคุณสามารถใช้ประโยชน์จากคุณสมบัตินี้ได้โดยการออกแบบรูปแบบที่มีรายละเอียดและแม่นยำ

- อย่างไรก็ตาม การได้รายละเอียดที่ละเอียดมากด้วยการตัดด้วยเลเซอร์ โดยเฉพาะที่มีขนาดเล็กกว่าเส้นผ่านศูนย์กลางของลำแสงเลเซอร์ (เคอร์ฟ) อาจเป็นเรื่องที่ท้าทาย

การชดเชยการตัด

- พิจารณาความกว้างของลำแสงเลเซอร์ (เคอร์ฟ) เพื่อปรับการออกแบบของคุณ ซึ่งอาจเกี่ยวข้องกับการตัดเส้นเข้าด้านในเล็กน้อยเพื่อให้ได้ขนาดชิ้นส่วนที่ต้องการ

ข้อควรพิจารณาในการทำรัง

- หากคุณวางแผนที่จะซ้อนชิ้นส่วนหรือลวดลายหลายชิ้นไว้บนวัสดุแผ่นเดียว ให้ออกแบบในลักษณะที่ปรับการใช้วัสดุให้เหมาะสมที่สุด ในขณะเดียวกันก็ให้แน่ใจว่ามีระยะห่างเพียงพอระหว่างชิ้นส่วนเพื่อหลีกเลี่ยงการรบกวนระหว่างการตัด

ความหนาของวัสดุ

- ลักษณะการออกแบบควรสอดคล้องกับความหนาของวัสดุที่ใช้ หากการออกแบบของคุณมีความหนาของวัสดุที่แตกต่างกัน ตรวจสอบให้แน่ใจว่าเครื่องตัดเลเซอร์ของคุณได้รับการตั้งค่าอย่างเหมาะสมเพื่อรองรับรูปแบบต่างๆ เหล่านี้

ทิศทางของเกรนของวัสดุ

- พิจารณาทิศทางของเกรนของวัสดุ โดยเฉพาะวัสดุอย่างไม้หรือโลหะบางชนิด ปรับการออกแบบของคุณให้สอดคล้องหรือปรับให้เข้ากับทิศทางของเกรนเพื่อให้ได้ผลลัพธ์ที่ดีขึ้น

คุณสมบัติภายในและช่องว่าง

- เครื่องตัดเลเซอร์อาจไม่สามารถเข้าถึงคุณลักษณะภายในหรือโพรงในวัสดุได้ ดังนั้นควรวางแผนการออกแบบของคุณให้เหมาะสม และพิจารณาวิธีการผลิตทางเลือกอื่นๆ หากจำเป็นต้องมีการตัดภายใน

เมื่อพิจารณาถึงการออกแบบภายในเหล่านี้แล้ว คุณสามารถเพิ่มประสิทธิภาพการออกแบบการตัดด้วยเลเซอร์ เพิ่มประสิทธิภาพและความแม่นยำของกระบวนการตัด และรับประกันว่าชิ้นส่วนที่ตัดขั้นสุดท้ายตรงตามข้อกำหนดของโครงการ การทำงานร่วมกับผู้ให้บริการหรือวิศวกรด้านการตัดด้วยเลเซอร์ที่มีประสบการณ์สามารถให้คำแนะนำอันมีค่าเกี่ยวกับการออกแบบและการเลือกใช้วัสดุของคุณได้

ข้อควรพิจารณาในการออกแบบภายนอก

ข้อควรพิจารณาในการออกแบบภายนอกสำหรับการตัดด้วยเลเซอร์จะมุ่งเน้นไปที่ปัจจัยภายนอกการออกแบบ แต่มีความสำคัญต่อความสำเร็จของกระบวนการตัดและคุณภาพโดยรวมของผลลัพธ์ ข้อควรพิจารณาเหล่านี้รวมถึงปัจจัยที่เกี่ยวข้องกับกระบวนการโดยรวม การจัดการวัสดุ และการทำงานของเครื่องจักร ต่อไปนี้คือข้อควรพิจารณาในการออกแบบภายนอกที่สำคัญเมื่อใช้การตัดด้วยเลเซอร์:

การสนับสนุนวัสดุ

- รองรับวัสดุบนโต๊ะตัดอย่างเหมาะสมเพื่อป้องกันการบิดงอ การสั่นสะเทือน หรือการเสียรูปของวัสดุในระหว่างการตัด การรองรับที่ไม่เพียงพออาจทำให้เกิดการตัดที่ไม่ถูกต้องและลดคุณภาพการตัด

การจัดการวัสดุและการจัดตำแหน่ง

- โหลดและจัดตำแหน่งวัสดุบนโต๊ะตัดอย่างเหมาะสมเพื่อให้แน่ใจว่าวัสดุจะเรียบ มั่นคง และวางตำแหน่งอย่างแน่นหนาในระหว่างกระบวนการตัด

- วัสดุที่ไม่ตรงแนวหรือไม่มั่นคงอาจทำให้เกิดการตัดที่ไม่ถูกต้องและลดคุณภาพการตัด

การระบายอากาศและการไหลเวียนของอากาศ

- การตัดด้วยเลเซอร์อาจทำให้เกิดควันและก๊าซได้ ทั้งนี้ขึ้นอยู่กับวัสดุที่ถูกตัด ตรวจสอบให้แน่ใจว่าการออกแบบของคุณช่วยให้มีการระบายอากาศและกำหนดเวลาที่เหมาะสมเพื่อกำจัดผลพลอยได้เหล่านี้ในพื้นที่การตัด

- การไหลเวียนของอากาศที่เพียงพอช่วยกำจัดเศษซากออกจากพื้นที่การตัดและรักษาเส้นทางการตัดที่ชัดเจน ขอแนะนำให้ปรึกษาผู้ผลิตเครื่องตัดเลเซอร์ของคุณเพื่อกำหนดอัตราการไหลของก๊าซและประเภทที่เหมาะสมสำหรับวัสดุของคุณ

สายไฟเข้าและออก

- รวมเส้นทางเข้าและออกในการออกแบบของคุณ เส้นทางเหล่านี้เป็นทางเข้าและทางออกของลำแสงเลเซอร์ ช่วยให้มั่นใจได้ว่ากระบวนการตัดจะเริ่มต้นและหยุดอย่างราบรื่น

- เส้นนำเข้าและออกสามารถป้องกันรอยหรือข้อบกพร่องที่ไม่จำเป็นที่จุดเริ่มต้นและจุดสิ้นสุดของการตัด จึงช่วยปรับปรุงคุณภาพการตัด

หลีกเลี่ยงการโอเวอร์คัตและบั่นทอน

- การตัดเกินเกิดขึ้นเมื่อลำแสงเลเซอร์ขยายออกไปเกินเส้นทางการตัดที่ต้องการเล็กน้อย ส่งผลให้มีการกำจัดวัสดุมากเกินไป

- การตัดด้านล่างเกิดขึ้นเมื่อลำแสงเลเซอร์ไปไม่ถึงเส้นทางการตัดที่ต้องการ อาจทำให้วัสดุที่ไม่ได้เจียระไนหลุดออกมา

- ปัญหาเหล่านี้สามารถลดลงได้โดยการปรับการออกแบบอย่างละเอียด ปรับพารามิเตอร์การตัดให้เหมาะสม และตรวจสอบให้แน่ใจว่าเครื่องตัดเลเซอร์ได้รับการบำรุงรักษาอย่างดี

โครงสร้างการสนับสนุนภายนอก

- หากการออกแบบของคุณมีชิ้นส่วนที่บอบบางหรือบางที่อาจเคลื่อนที่ได้ง่ายในระหว่างกระบวนการตัด ให้พิจารณาเพิ่มโครงสร้างรองรับภายนอกหรือแถบเพื่อยึดชิ้นส่วนให้เข้าที่จนกว่ากระบวนการตัดจะเสร็จสมบูรณ์

- โครงสร้างรองรับเหล่านี้สามารถถอดออกได้หลังจากการตัดเสร็จสิ้น

การวางตำแหน่งและโฟกัสของหัวฉีด

- ตรวจสอบให้แน่ใจว่าหัวตัดเลเซอร์อยู่ในตำแหน่งที่ถูกต้องและเน้นไปที่วัสดุที่ถูกตัด การวางแนวและการโฟกัสของหัวฉีดที่เหมาะสมเป็นสิ่งสำคัญอย่างยิ่งในการบรรลุการตัดที่แม่นยำ

มาตรการความปลอดภัยของเครื่องจักร

- ใช้มาตรการความปลอดภัยเมื่อจัดการวัสดุและใช้งานอุปกรณ์ตัดด้วยเลเซอร์ ปฏิบัติตามคำแนะนำด้านความปลอดภัย ใช้อุปกรณ์ป้องกันส่วนบุคคล (PPE) ที่เหมาะสม และจัดให้มีการระบายอากาศที่เพียงพอเพื่อปกป้องผู้ปฏิบัติงานและรักษาสภาพแวดล้อมการทำงานที่ปลอดภัย

การบำรุงรักษาเครื่องจักร

- บำรุงรักษาและปรับเทียบเครื่องตัดเลเซอร์ของคุณเป็นประจำเพื่อให้มั่นใจถึงประสิทธิภาพสูงสุด การบำรุงรักษาที่เหมาะสมสามารถช่วยป้องกันปัญหาต่างๆ เช่น การวางแนวลำแสงที่ผิดแนวหรือความผันผวนของกำลังไฟฟ้าที่อาจส่งผลต่อคุณภาพการตัด

การโฟกัสลำแสงเลเซอร์และการปรับกำลัง

- ปรับการตั้งค่าโฟกัสและกำลังของลำแสงเลเซอร์เพื่อปรับกระบวนการตัดให้เหมาะสม ทั้งนี้ขึ้นอยู่กับวัสดุและความหนา อาจต้องใช้การทดลองและการทดสอบบางอย่างเพื่อค้นหาการตั้งค่าที่เหมาะสมที่สุด

การทำความสะอาดและบำรุงรักษาหัวฉีด

- ทำความสะอาดและบำรุงรักษาหัวตัดเลเซอร์ของคุณเป็นประจำเพื่อให้มั่นใจถึงประสิทธิภาพสูงสุด หัวฉีดที่สะอาดช่วยรักษาคุณภาพการตัดและความแม่นยำที่สม่ำเสมอ

การจัดการของเสีย

- พัฒนาแผนการจัดการของเสียเพื่อจัดการกับเศษซากและของเสียที่เกิดขึ้นระหว่างกระบวนการตัด การกำจัดขยะอย่างเหมาะสมช่วยรักษาพื้นที่ทำงานที่สะอาดและปลอดภัย

เมื่อพิจารณาถึงการออกแบบภายนอกเหล่านี้แล้ว คุณสามารถมีส่วนช่วยให้กระบวนการตัดด้วยเลเซอร์ประสบความสำเร็จ ลดปัญหาหรือข้อบกพร่องที่อาจเกิดขึ้น และช่วยให้แน่ใจว่าชิ้นส่วนที่ตัดขั้นสุดท้ายตรงตามมาตรฐานคุณภาพที่กำหนด การทำงานร่วมกับผู้ให้บริการหรือผู้ปฏิบัติงานด้านการตัดด้วยเลเซอร์ที่มีประสบการณ์สามารถให้คำแนะนำอันมีคุณค่าในการปรับปัจจัยภายนอกให้เหมาะสมสำหรับโครงการตัดด้วยเลเซอร์ของคุณ

การเพิ่มประสิทธิภาพแบบซ้อน

การออกแบบการเพิ่มประสิทธิภาพการซ้อนกันในการตัดด้วยเลเซอร์จะจัดเรียงชิ้นส่วนหรือลวดลายบนแผ่นวัสดุด้วยวิธีที่มีประสิทธิภาพมากที่สุดเพื่อลดของเสียและเพิ่มการใช้วัสดุให้เกิดประโยชน์สูงสุด การทำรังที่ถูกต้องสามารถส่งผลให้ประหยัดต้นทุนได้อย่างมาก ลดการสูญเสียวัสดุ และเพิ่มประสิทธิภาพการผลิต เพื่อให้ได้ผลลัพธ์ที่ดีที่สุดในการเพิ่มประสิทธิภาพแบบซ้อนสำหรับการตัดด้วยเลเซอร์ โปรดพิจารณาข้อควรพิจารณาที่สำคัญต่อไปนี้:

เรขาคณิตของชิ้นส่วนและการวางแนว

- วิเคราะห์รูปทรงของชิ้นส่วนและเลือกการวางซ้อนที่เหมาะสมเพื่อเพิ่มการใช้พื้นที่ให้เกิดประโยชน์สูงสุดและลดการสูญเสียวัสดุ

- ปรับการวางแนวของชิ้นส่วนให้เหมาะสมเพื่อลดการเคลื่อนที่ของวัสดุระหว่างการตัด และลดเวลาการเคลื่อนที่ของหัวเลเซอร์ให้เหลือน้อยที่สุด

การเลือกขนาดแผงที่เหมาะสมที่สุด

- เลือกขนาดแผ่นวัสดุที่ตรงกับขนาดของชิ้นส่วนหรือลวดลาย การใช้บอร์ดที่มีขนาดเหมาะสมจะช่วยลดของเสียและเพิ่มการใช้วัสดุให้เกิดประโยชน์สูงสุด หลีกเลี่ยงการใช้บอร์ดที่มีขนาดใหญ่เกินความจำเป็น

ซอฟต์แวร์ทำรัง

- ใช้ประโยชน์จากคุณสมบัติในซอฟต์แวร์การซ้อนแบบพิเศษหรือซอฟต์แวร์การออกแบบเพื่อทำให้กระบวนการวางแบบอัตโนมัติ เครื่องมือเหล่านี้จะวิเคราะห์การออกแบบ ขนาดแผ่นวัสดุ และพารามิเตอร์การตัดของคุณ เพื่อเพิ่มประสิทธิภาพการซ้อนโดยอัตโนมัติ

ประสิทธิภาพของวัสดุ

- จัดลำดับความสำคัญของการใช้วัสดุอย่างมีประสิทธิภาพโดยการวางชิ้นส่วนไว้ใกล้กันโดยไม่ทับซ้อนกัน การหลีกเลี่ยงระยะห่างระหว่างชิ้นส่วนมากเกินไปจะช่วยลดของเสียและลดต้นทุนการผลิต

หลีกเลี่ยงการตัดที่ทับซ้อนกัน

- ตรวจสอบให้แน่ใจว่าเส้นทางการตัดสำหรับชิ้นส่วนต่างๆ ไม่ทับซ้อนกัน การตัดทับซ้อนกันอาจทำให้ขอบไม่สม่ำเสมอและสิ้นเปลืองวัสดุ ซอฟต์แวร์ซ้อนสามารถใช้เพื่อจัดเรียงชิ้นส่วนโดยอัตโนมัติเพื่อหลีกเลี่ยงการทับซ้อนกัน

ความสม่ำเสมอของความหนาของวัสดุ

- ตรวจสอบให้แน่ใจว่าความหนาของวัสดุสม่ำเสมอทั่วทั้งแผ่น เพื่อรักษาคุณภาพการตัดที่สม่ำเสมอ และหลีกเลี่ยงการเปลี่ยนแปลงที่อาจส่งผลต่อการซ้อน นอกจากนี้ ความหนาของวัสดุที่แตกต่างกันอาจทำให้ผลลัพธ์การตัดไม่สอดคล้องกัน

เพิ่มประสิทธิภาพการใช้งานพาเนล

- เมื่อใช้ซอฟต์แวร์ซ้อน คุณสามารถคำนวณวิธีที่มีประสิทธิภาพสูงสุดในการจัดเรียงชิ้นส่วนบนแผ่นวัสดุ โดยคำนึงถึงรูปร่างที่ไม่ปกติและคุณสมบัติของวัสดุ ซอฟต์แวร์บางตัวสามารถหมุนชิ้นส่วนเพื่อลดของเสียได้

- ในบางกรณี การจัดเรียงชิ้นส่วนตามความต้องการเฉพาะของคุณด้วยตนเองอาจให้ผลลัพธ์ที่ดีกว่าการใช้ซอฟต์แวร์วางซ้อนอัตโนมัติเพียงอย่างเดียว ทดลองจัดวางต่างๆ เพื่อหารูปแบบที่ทำงานได้ดีที่สุด

ลำดับความสำคัญของคำสั่งตัดชิ้นส่วน

- พิจารณาลำดับการตัดชิ้นส่วนเพื่อลดความเสี่ยงของการเสียรูปของวัสดุหรือการรบกวนระหว่างชิ้นส่วน การตัดลักษณะภายในให้เล็กลงก่อนจะช่วยรักษาเสถียรภาพของวัสดุ

การทำรังตามรูปร่าง

- ใช้เทคโนโลยีการจัดวางรูปทรงเพื่อซ้อนชิ้นส่วนที่มีรูปร่างคล้ายกันไว้ชิดกัน ช่วยลดของเสียและเพิ่มประสิทธิภาพการใช้วัสดุ

การทำรังแบบไดนามิก

- ซอฟต์แวร์การซ้อนขั้นสูงบางตัวสามารถปรับการจัดเรียงชิ้นส่วนแบบเรียลไทม์ตามการเปลี่ยนแปลงการออกแบบหรือวัสดุที่มีอยู่ ความยืดหยุ่นนี้ช่วยเพิ่มประสิทธิภาพการใช้วัสดุสำหรับการผลิตตามสั่งหรือตามความต้องการ

การจัดการของเสีย

- พัฒนากลยุทธ์ในการจัดการและนำขยะกลับมาใช้ใหม่ทุกครั้งที่เป็นไปได้ เศษเล็กๆ จากการตัดครั้งก่อนอาจยังมีส่วนที่ใช้งานได้สำหรับชิ้นส่วนเล็กๆ

สรุป

การตัดด้วยเลเซอร์ให้ความแม่นยำและความยืดหยุ่นที่ไม่มีใครเทียบได้ แต่การตระหนักถึงศักยภาพสูงสุดนั้นจำเป็นต้องมีความเข้าใจอย่างลึกซึ้งเกี่ยวกับข้อควรพิจารณาและข้อจำกัดในการออกแบบ ด้วยการเลือกวัสดุที่เหมาะสม เพิ่มประสิทธิภาพการออกแบบ และการเคารพในความสามารถของเทคโนโลยีการตัดด้วยเลเซอร์ นักออกแบบและวิศวกรสามารถปลดปล่อยพลังของกระบวนการผลิตที่พลิกโฉมนี้ในขณะที่หลีกเลี่ยงข้อผิดพลาดที่อาจเกิดขึ้น การทำงานร่วมกับผู้ผลิตเครื่องตัดด้วยเลเซอร์ที่มีประสบการณ์หรือผู้เชี่ยวชาญสามารถให้ข้อมูลเชิงลึกอันมีค่าซึ่งปรับให้เหมาะกับความต้องการเฉพาะของโครงการ เพื่อให้มั่นใจว่างานตัดด้วยเลเซอร์จะประสบความสำเร็จ

ข้อมูลติดต่อ

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง

รับโซลูชันเลเซอร์