Những cân nhắc về thiết kế để cắt laser

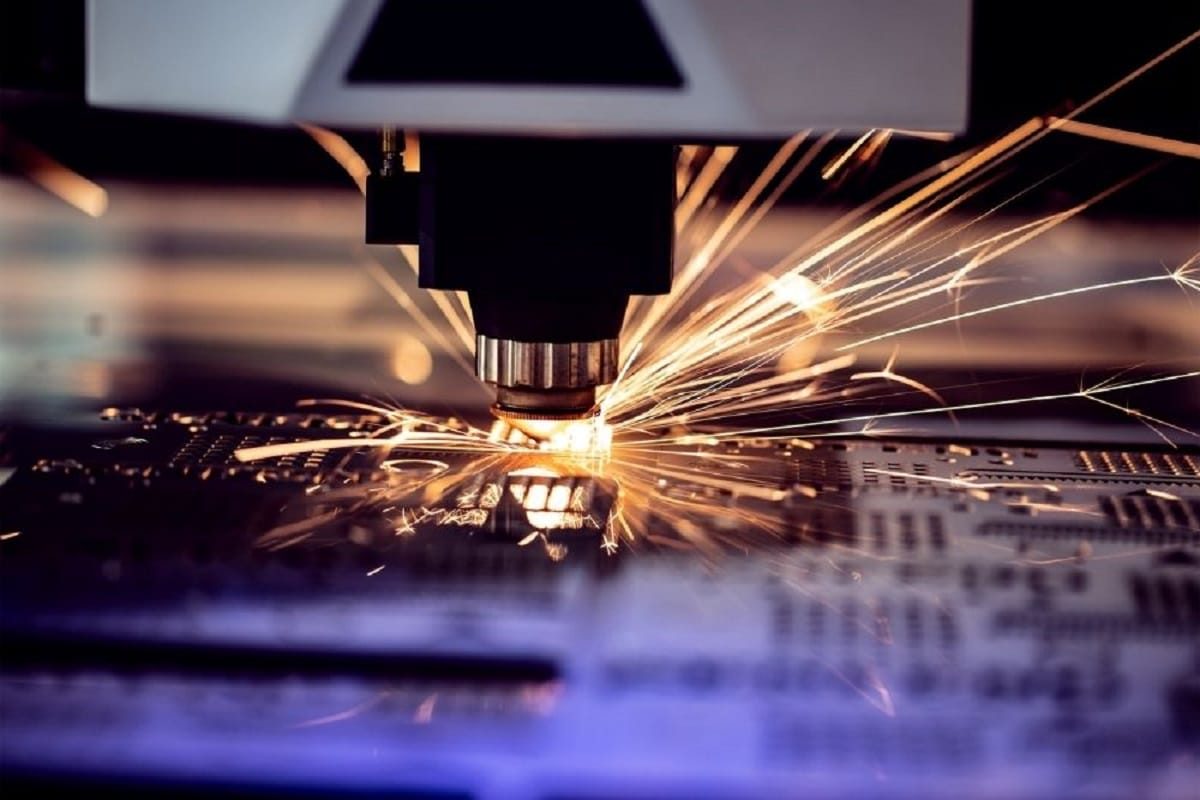

Sự cắt bằng tia la-ze đã trở thành một công nghệ linh hoạt và chính xác với các ứng dụng trải dài từ sản xuất đến nghệ thuật và thiết kế. Đồng thời, khả năng tạo ra các họa tiết phức tạp, các đường cắt chi tiết và các cạnh gọn gàng khiến nó trở thành lựa chọn hàng đầu cho nhiều dự án. Tuy nhiên, giống như bất kỳ quy trình nào, cắt laser có những cân nhắc và hạn chế về thiết kế riêng mà các nhà thiết kế và kỹ sư phải khắc phục để đạt được kết quả cắt mong muốn. Trong bài viết này, chúng ta khám phá chi tiết các yếu tố thiết kế này.

Mục lục

Cân nhắc thiết kế nội thất

Những cân nhắc trong thiết kế nội thất sử dụng công nghệ cắt laser tập trung vào các tính năng, hình dạng và đặc điểm cụ thể của chính thiết kế. Những cân nhắc này giúp đảm bảo rằng thiết kế của bạn rất phù hợp với công nghệ cắt laze và có thể ảnh hưởng đến sự thành công của quá trình cắt cũng như chất lượng của sản phẩm cuối cùng. Sau đây là những cân nhắc thiết kế nội thất quan trọng khi sử dụng cắt laser:

Hình dạng khép kín và đục lỗ

- Cắt laser hiệu quả nhất khi làm việc với các hình dạng hoặc đường viền khép kín. Bởi vì những hình dạng này giữ cho vật liệu ổn định trong quá trình cắt và giúp tia laser dễ dàng theo dõi chính xác hơn.

- Khi các lỗ (lỗ) được đưa vào thiết kế, bạn cần đảm bảo chúng có khoảng cách vừa đủ và đủ lớn để tránh biến dạng vật liệu hoặc khó cắt. Xem xét độ dày của vật liệu và khả năng của máy phát laser.

Kích thước và dung sai của tính năng

Các đặc điểm thiết kế phải phù hợp với chức năng của máy phát laser và độ dày của vật liệu được sử dụng. Cần tập trung vào các khía cạnh sau:

- Kích thước tính năng: Hãy chú ý đến các tính năng trong thiết kế của bạn, chẳng hạn như lỗ, khe và vết cắt. Đảm bảo chúng có kích thước phù hợp với độ dày vật liệu và khả năng laser. Các đặc tính hiệu suất có thể không đạt được hoặc có thể cần đến thiết bị laser chuyên dụng.

- Dung sai: Kết hợp dung sai thích hợp vào thiết kế của bạn để tính đến chiều rộng của chùm tia laze (kerf) và bất kỳ biến thể tiềm ẩn nào của vật liệu. Dung sai phù hợp giúp đảm bảo các bộ phận khớp với nhau một cách chính xác sau khi cắt.

Góc nhọn và bán kính trong

- Các góc cực kỳ sắc nét trong thiết kế có thể tạo ra thách thức cho việc cắt laser. Vì chùm tia laser có đường kính hạn chế nên nó có xu hướng tạo ra độ tròn nhẹ.

- Để cải thiện độ chính xác khi cắt, hãy cân nhắc thêm các đường bo tròn nhỏ hoặc các góc bo tròn vào thiết kế của bạn. Đảm bảo bán kính bên trong được thiết kế vừa với đường kính chùm tia laze để tránh bị cắt hoặc loại bỏ vật liệu ngoài ý muốn.

Khả năng tương thích vật liệu

- Đảm bảo vật liệu bạn chọn cho dự án của mình tương thích với quy trình cắt laser. Các vật liệu khác nhau có đặc tính hấp thụ và khả năng cắt khác nhau.

- Hiểu cách vật liệu bạn chọn hoạt động trong điều kiện cắt laser để bạn có thể tối ưu hóa thiết kế của mình cho phù hợp.

Độ phức tạp của thiết kế

- Cắt laser rất phù hợp cho các thiết kế phức tạp và bạn có thể tận dụng tính năng này bằng cách thiết kế các mẫu chi tiết và chính xác.

- Tuy nhiên, việc đạt được các chi tiết cực kỳ tinh tế bằng cách cắt laze, đặc biệt là những chi tiết nhỏ hơn đường kính của chùm tia laze (kerf), có thể là một thách thức.

Cắt bù

- Hãy xem xét độ rộng của chùm tia laze (kerf) để điều chỉnh thiết kế của bạn, điều này có thể bao gồm việc cắt đường thẳng vào trong một chút để có được kích thước bộ phận mong muốn.

Cân nhắc lồng ghép

- Nếu bạn định lồng nhiều bộ phận hoặc mẫu trên một tấm vật liệu, hãy thiết kế theo cách tối ưu hóa việc sử dụng vật liệu đồng thời đảm bảo có đủ khoảng cách giữa các bộ phận để tránh nhiễu trong quá trình cắt.

Độ dày vật liệu

- Đặc điểm thiết kế phải phù hợp với độ dày của vật liệu được sử dụng. Nếu thiết kế của bạn bao gồm các độ dày vật liệu khác nhau, hãy đảm bảo máy cắt laser của bạn được thiết lập phù hợp để xử lý các biến thể này.

Hướng hạt vật liệu

- Xem xét hướng thớ của vật liệu, đặc biệt là các vật liệu như gỗ hoặc một số kim loại nhất định. Điều chỉnh thiết kế của bạn để căn chỉnh hoặc thích ứng với hướng hạt để có kết quả tốt hơn.

Các tính năng bên trong và sâu răng

- Máy cắt laser có thể không tiếp cận được các tính năng bên trong hoặc các lỗ rỗng trong vật liệu, vì vậy hãy lập kế hoạch thiết kế phù hợp và xem xét các phương pháp sản xuất thay thế nếu cần cắt bên trong.

Bằng cách giải quyết những cân nhắc về thiết kế bên trong này, bạn có thể tối ưu hóa thiết kế cắt laser của mình, tăng hiệu quả và độ chính xác của quy trình cắt, đồng thời đảm bảo rằng phần cắt cuối cùng đáp ứng các yêu cầu của dự án. Làm việc với nhà cung cấp dịch vụ hoặc kỹ sư cắt laser có kinh nghiệm có thể cung cấp hướng dẫn có giá trị về thiết kế và lựa chọn vật liệu của bạn.

Cân nhắc thiết kế bên ngoài

Các cân nhắc về thiết kế bên ngoài để cắt laser tập trung vào các yếu tố bên ngoài bản thân thiết kế nhưng rất quan trọng đối với sự thành công của quá trình cắt và chất lượng tổng thể của kết quả. Những cân nhắc này bao gồm các yếu tố liên quan đến quy trình tổng thể, xử lý vật liệu và vận hành máy. Sau đây là những cân nhắc thiết kế bên ngoài quan trọng khi sử dụng cắt laser:

Hỗ trợ vật liệu

- Đỡ vật liệu trên bàn cắt đúng cách để tránh cong vênh, rung lắc hoặc biến dạng vật liệu trong quá trình cắt. Hỗ trợ không đủ có thể gây ra vết cắt không chính xác và làm giảm chất lượng vết cắt.

Xử lý và căn chỉnh vật liệu

- Tải và căn chỉnh vật liệu đúng cách trên bàn cắt để đảm bảo vật liệu vẫn phẳng, ổn định và được định vị an toàn trong quá trình cắt.

- Vật liệu bị lệch hoặc không ổn định có thể gây ra vết cắt không chính xác và làm giảm chất lượng vết cắt.

Thông gió và luồng không khí

- Tùy thuộc vào vật liệu được cắt, cắt laser có thể tạo ra khói và khí. Đảm bảo rằng thiết kế của bạn cho phép thông gió và lập kế hoạch thích hợp để loại bỏ các sản phẩm phụ này trong khu vực cắt.

- Luồng không khí thích hợp giúp loại bỏ các mảnh vụn khỏi khu vực cắt và duy trì đường cắt rõ ràng. Bạn nên tham khảo ý kiến của nhà sản xuất máy cắt laser để xác định tốc độ dòng khí và loại khí thích hợp cho vật liệu của bạn.

Dây dẫn vào và dây dẫn ra

- Kết hợp các đường dẫn vào và ra vào thiết kế của bạn. Những đường dẫn này là điểm vào và ra của chùm tia laze, giúp đảm bảo quá trình cắt bắt đầu và dừng trơn tru.

- Các đường dẫn vào và ra có thể ngăn ngừa các vết hoặc khuyết tật không cần thiết ở đầu và cuối quá trình cắt, từ đó cải thiện chất lượng cắt.

Tránh overcut và undercut

- Cắt quá mức xảy ra khi chùm tia laze hơi vượt ra ngoài đường cắt dự định, dẫn đến loại bỏ vật liệu quá mức.

- Cắt xén xảy ra khi chùm tia laze không đến được đường cắt dự định, có khả năng để lại vật liệu chưa cắt.

- Những vấn đề này có thể được giảm thiểu bằng cách tinh chỉnh thiết kế, tối ưu hóa các thông số cắt và đảm bảo rằng máy cắt laser được bảo trì tốt.

Cấu trúc hỗ trợ bên ngoài

- Nếu thiết kế của bạn bao gồm các bộ phận mỏng hoặc mỏng có thể di chuyển dễ dàng trong quá trình cắt, hãy cân nhắc thêm các cấu trúc hoặc tab hỗ trợ bên ngoài để giữ các bộ phận tại chỗ cho đến khi quá trình cắt hoàn tất.

- Những cấu trúc hỗ trợ này có thể được gỡ bỏ sau khi quá trình cắt hoàn tất.

Định vị và lấy nét vòi phun

- Đảm bảo vòi cắt laser được đặt đúng vị trí và tập trung vào vật liệu được cắt. Việc căn chỉnh và lấy nét vòi phun thích hợp là rất quan trọng để đạt được các vết cắt chính xác.

Các biện pháp an toàn máy

- Thực hiện các biện pháp an toàn khi xử lý vật liệu và vận hành thiết bị cắt laser. Tuân theo các hướng dẫn an toàn, sử dụng thiết bị bảo hộ cá nhân (PPE) thích hợp và cung cấp thông gió đầy đủ để bảo vệ người vận hành và duy trì môi trường làm việc an toàn.

Bảo trì máy

- Thường xuyên bảo trì và hiệu chỉnh máy cắt laser của bạn để đảm bảo hiệu suất tối ưu. Việc bảo trì thích hợp có thể giúp ngăn ngừa các sự cố như lệch chùm tia hoặc dao động điện có thể ảnh hưởng đến chất lượng cắt.

Lấy nét chùm tia laser và điều chỉnh công suất

- Tùy thuộc vào vật liệu và độ dày mà điều chỉnh cài đặt tiêu điểm và công suất của chùm tia laser để tối ưu hóa quá trình cắt. Có thể cần một số thử nghiệm và thử nghiệm để tìm ra cài đặt lý tưởng.

Vệ sinh và bảo trì vòi phun

- Làm sạch và bảo trì vòi cắt laser của bạn thường xuyên để đảm bảo hiệu suất tối ưu. Đầu phun sạch giúp duy trì chất lượng và độ chính xác cắt ổn định.

Quản lý chất thải

- Xây dựng kế hoạch quản lý chất thải để xử lý phế liệu và chất thải phát sinh trong quá trình cắt. Xử lý chất thải đúng cách giúp duy trì không gian làm việc sạch sẽ và an toàn.

Bằng cách giải quyết những cân nhắc về thiết kế bên ngoài này, bạn có thể góp phần thực hiện thành công quy trình cắt laser, giảm thiểu các vấn đề hoặc khiếm khuyết tiềm ẩn và giúp đảm bảo rằng phần cắt cuối cùng đáp ứng các tiêu chuẩn chất lượng cần thiết. Làm việc với nhà cung cấp dịch vụ hoặc nhà điều hành cắt laser có kinh nghiệm cũng có thể cung cấp hướng dẫn có giá trị về việc tối ưu hóa các yếu tố bên ngoài cho dự án cắt laser của bạn.

Tối ưu hóa lồng nhau

Thiết kế tối ưu hóa lồng nhau trong cắt laser sắp xếp các bộ phận hoặc mẫu trên tấm vật liệu theo cách hiệu quả nhất để giảm thiểu lãng phí và tối đa hóa việc sử dụng vật liệu. Việc lồng đúng cách có thể giúp tiết kiệm chi phí đáng kể, giảm lãng phí nguyên liệu và tăng hiệu quả sản xuất. Để có kết quả tốt nhất trong việc tối ưu hóa lồng nhau cho quá trình cắt laze, hãy xem xét những điểm chính sau:

Hình học và hướng của bộ phận

- Phân tích hình dạng bộ phận và chọn cách lồng thích hợp để tối đa hóa việc sử dụng không gian và giảm thiểu lãng phí vật liệu.

- Tối ưu hóa định hướng bộ phận để giảm chuyển động của vật liệu trong quá trình cắt và giảm thiểu thời gian di chuyển của đầu laser.

Lựa chọn kích thước bảng điều khiển tối ưu

- Chọn kích thước tấm vật liệu phù hợp chặt chẽ với kích thước bộ phận hoặc mẫu. Sử dụng bảng có kích thước phù hợp sẽ giảm thiểu chất thải và tối đa hóa việc sử dụng vật liệu. Tránh sử dụng bảng lớn hơn nhiều so với mức cần thiết.

Phần mềm lồng nhau

- Tận dụng các tính năng trong phần mềm lồng ghép chuyên dụng hoặc phần mềm thiết kế để tự động hóa quá trình lồng ghép. Những công cụ này phân tích thiết kế, kích thước tấm vật liệu và thông số cắt của bạn để tự động tối ưu hóa việc lồng ghép.

Hiệu quả vật liệu

- Ưu tiên sử dụng vật liệu hiệu quả bằng cách đặt các bộ phận gần nhau mà không chồng chéo. Tránh khoảng cách quá mức giữa các bộ phận giúp giảm lãng phí và giảm chi phí sản xuất.

Tránh cắt chồng chéo

- Đảm bảo đường cắt cho các bộ phận khác nhau không chồng lên nhau. Các vết cắt chồng lên nhau có thể gây ra các cạnh không đều và lãng phí vật liệu. Phần mềm lồng nhau có thể được sử dụng để tự động sắp xếp các bộ phận tránh chồng chéo.

Độ dày vật liệu nhất quán

- Đảm bảo độ dày của vật liệu nhất quán trên toàn bộ tấm để duy trì chất lượng cắt đồng đều và tránh các biến thể có thể ảnh hưởng đến việc lồng vào nhau. Ngoài ra, sự thay đổi độ dày vật liệu có thể dẫn đến kết quả cắt không nhất quán.

Tối ưu hóa việc sử dụng bảng điều khiển

- Bằng cách sử dụng phần mềm lồng nhau, bạn có thể tính toán cách hiệu quả nhất để sắp xếp các bộ phận trên một tấm vật liệu, có tính đến các hình dạng và đặc tính vật liệu không đều. Một số phần mềm thậm chí có thể xoay các bộ phận để giảm thiểu lãng phí.

- Trong một số trường hợp, việc sắp xếp thủ công các bộ phận theo yêu cầu cụ thể của bạn có thể mang lại kết quả tốt hơn so với việc chỉ dựa vào phần mềm lồng ghép tự động. Hãy thử nghiệm với nhiều cách sắp xếp khác nhau để tìm ra cách sắp xếp tốt nhất.

Ưu tiên thứ tự cắt chi tiết

- Xem xét thứ tự cắt các bộ phận để giảm thiểu nguy cơ biến dạng vật liệu hoặc nhiễu giữa các bộ phận. Việc cắt các chi tiết nhỏ hơn hoặc bên trong trước tiên giúp duy trì sự ổn định của vật liệu.

Lồng đường viền

- Sử dụng công nghệ lồng đường viền để lồng các bộ phận có hình dạng tương tự chặt chẽ với nhau, giảm thiểu chất thải hơn nữa và tối ưu hóa việc sử dụng vật liệu.

Lồng động

- Một số phần mềm lồng ghép tiên tiến có thể tự động điều chỉnh cách sắp xếp các bộ phận theo thời gian thực dựa trên những thay đổi trong thiết kế hoặc vật liệu có sẵn. Tính linh hoạt này tối ưu hóa việc sử dụng vật liệu cho sản xuất tùy chỉnh hoặc theo yêu cầu.

Quản lý chất thải

- Phát triển các chiến lược quản lý và tái sử dụng chất thải bất cứ khi nào có thể. Những phần còn sót lại nhỏ hơn từ những vết cắt trước đó vẫn có thể có những phần có thể sử dụng được cho những phần nhỏ hơn.

tóm tắt

Cắt laser mang lại độ chính xác và tính linh hoạt tuyệt vời, nhưng để nhận ra tiềm năng đầy đủ của nó đòi hỏi sự hiểu biết sâu sắc về những cân nhắc và hạn chế trong thiết kế. Bằng cách chọn vật liệu phù hợp, tối ưu hóa thiết kế và tôn trọng khả năng của công nghệ cắt laser, các nhà thiết kế và kỹ sư có thể giải phóng sức mạnh của quy trình sản xuất mang tính biến đổi này đồng thời tránh được những cạm bẫy tiềm ẩn. Làm việc với nhà sản xuất máy cắt laser có kinh nghiệm hoặc chuyên gia có thể cung cấp những hiểu biết có giá trị phù hợp với yêu cầu cụ thể của dự án, đảm bảo công việc cắt laser thành công.

Thông tin liên lạc

- [email protected]

- [email protected]

- +86-19963414011

- Số 3 Khu A, Khu công nghiệp Lunzhen, Thành phố Yucheng, Tỉnh Sơn Đông.

Nhận giải pháp Laser