Tervezési szempontok a lézeres vágáshoz

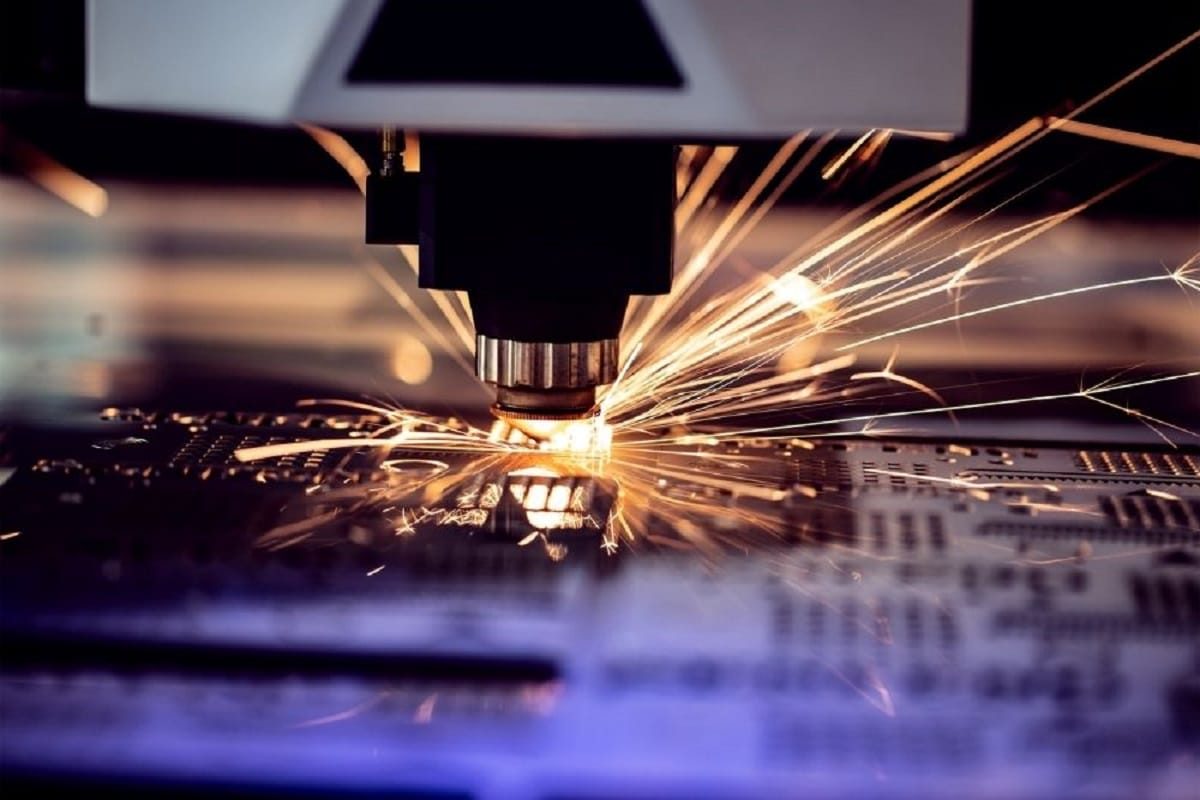

Lézeres vágás sokoldalú és precíz technológiává vált, amelynek alkalmazásai kiterjednek az iparágakra a gyártástól a művészetig és a tervezésig. Ugyanakkor bonyolult minták, részletgazdag vágások és tiszta élek létrehozására való képessége számos projekt első számú választásává teszi. Azonban, mint minden folyamat, a lézervágásnak is megvannak a maga tervezési szempontjai és korlátai, amelyeket a tervezőknek és a mérnököknek le kell küzdeniük a kívánt vágási eredmények elérése érdekében. Ebben a cikkben részletesen megvizsgáljuk ezeket a tervezési tényezőket.

Tartalomjegyzék

Belsőépítészeti szempontok

A lézeres vágási technológiát alkalmazó belsőépítészeti megfontolások magának a tervezésnek a sajátosságaira, formáira és jellemzőire összpontosítanak. Ezek a megfontolások segítenek abban, hogy a terv jól illeszkedjen a lézervágási technológiához, és hatással lehet a vágási folyamat sikerére és a végtermék minőségére. Az alábbiak a legfontosabb belsőépítészeti szempontok a lézervágás használatakor:

Zárt formák és perforációk

- A lézeres vágás a leghatékonyabb, ha zárt formákkal vagy kontúrokkal dolgozik. Mivel ezek a formák stabilan tartják az anyagot a vágási folyamat során, és megkönnyítik a lézer pontos követését.

- Ha perforációkat (lyukakat) tartalmaz a kialakítás, meg kell győződnie arról, hogy azok megfelelő távolságra vannak egymástól, és elég nagyok ahhoz, hogy elkerüljék az anyag deformálódását vagy a vágás nehézségeit. Vegye figyelembe az anyag vastagságát és a lézergenerátor képességeit.

A jellemzők méretei és tűrései

A tervezési jellemzőknek összhangban kell lenniük a lézergenerátor működésével és a felhasznált anyag vastagságával. A következő szempontokra kell összpontosítani:

- A szolgáltatás méretei: Fordítson különös figyelmet a tervezési jellemzőkre, például a lyukakra, résekre és vágásokra. Győződjön meg arról, hogy az anyagvastagságnak és a lézerképességnek megfelelő méretűek. Előfordulhat, hogy a teljesítményjellemzők nem érhetők el, vagy speciális lézerberendezést igényelnek.

- Tűrések: A megfelelő tűréseket építse be a tervezésbe, hogy figyelembe vegye a lézersugár szélességét (hasadék) és az esetleges anyagváltozásokat. A megfelelő tűrések biztosítják, hogy az alkatrészek pontosan illeszkedjenek egymáshoz vágás után.

Éles sarkok és belső sugarak

- A rendkívül éles sarkok a kialakításban kihívást jelenthetnek a lézervágásban. Mivel a lézersugár korlátozott átmérőjű, hajlamos enyhe lekerekítésre.

- A vágási pontosság javítása érdekében fontolja meg kis filék vagy lekerekített sarkok hozzáadását a tervhez. Győződjön meg arról, hogy a belső sugár a lézersugár átmérőjéhez illeszkedik, hogy elkerülje a nem szándékos vágásokat vagy anyageltávolítást.

Anyagkompatibilitás

- Győződjön meg arról, hogy a projekthez kiválasztott anyagok kompatibilisek a lézeres vágási folyamattal. A különböző anyagok eltérő abszorpciós tulajdonságokkal és vágási képességekkel rendelkeznek.

- Ismerje meg, hogy a kiválasztott anyagok hogyan teljesítenek lézeres vágási körülmények között, így ennek megfelelően optimalizálhatja terveit.

Tervezési összetettség

- A lézeres vágás kiválóan alkalmas bonyolult mintákhoz, és ezt a funkciót részletes és precíz minták tervezésével használhatja ki.

- A rendkívül finom részletek lézervágással történő elérése azonban, különösen a lézersugár átmérőjénél (hasadéknál) kisebbek esetében, kihívást jelenthet.

Vágási kompenzáció

- A tervezés beállításához vegye figyelembe a lézersugár szélességét (hasadék), ami a vonal enyhén befelé történő vágásával járhat a kívánt alkatrészméret eléréséhez.

Fészkelési szempontok

- Ha azt tervezi, hogy több alkatrészt vagy mintát illeszt be egyetlen anyaglapra, úgy tervezze meg, hogy optimalizálja az anyagfelhasználást, miközben gondoskodik arról, hogy az alkatrészek között elegendő távolság legyen a vágás közbeni interferencia elkerülése érdekében.

Anyagvastagság

- A tervezési jellemzőknek összhangban kell lenniük a felhasznált anyag vastagságával. Ha a tervezés különböző vastagságú anyagokat tartalmaz, győződjön meg arról, hogy lézervágó gépe megfelelően van beállítva, hogy kezelje ezeket a változatokat.

Anyag szemcseiránya

- Vegye figyelembe az anyag erezetirányát, különösen az olyan anyagok esetében, mint a fa vagy bizonyos fémek. A jobb eredmények érdekében állítsa be a tervezést úgy, hogy igazodjon a szemcseirányhoz, vagy alkalmazkodjon ahhoz.

Belső jellemzők és üregek

- Előfordulhat, hogy a lézeres vágógépek nem tudnak hozzáférni az anyagok belső elemeihez vagy üregeihez, ezért ennek megfelelően tervezze meg a tervezést, és fontolja meg az alternatív gyártási módszereket, ha belső vágásokra van szükség.

E belső tervezési szempontok figyelembevételével optimalizálhatja lézervágási tervét, növelheti a vágási folyamat hatékonyságát és pontosságát, és biztosíthatja, hogy a végső vágott rész megfeleljen a projekt követelményeinek. Tapasztalt lézervágó szolgáltatóval vagy mérnökkel való együttműködés értékes útmutatást nyújthat a tervezéshez és az anyag kiválasztásához.

Külső tervezési szempontok

A lézeres vágás külső tervezési szempontjai magán a tervezésen kívüli tényezőkre összpontosítanak, de kulcsfontosságúak a vágási folyamat sikere és az eredmény általános minősége szempontjából. Ezek a megfontolások magukban foglalják az általános folyamattal, az anyagmozgatással és a gép működésével kapcsolatos tényezőket. A következők a legfontosabb külső tervezési szempontok a lézervágás használatakor:

Anyagi támogatás

- Megfelelően támassza alá az anyagokat a vágóasztalon, hogy elkerülje a vetemedést, a vibrációt vagy az anyag deformálódását vágás közben. Az elégtelen alátámasztás pontatlan vágásokat okozhat, és csökkenti a vágás minőségét.

Anyagkezelés és igazítás

- Megfelelően töltse fel és igazítsa az anyagot a vágóasztalra, hogy a vágási folyamat során lapos, stabil és biztonságosan elhelyezett maradjon.

- A rosszul beállított vagy instabil anyagok pontatlan vágásokat okozhatnak, és ronthatják a vágás minőségét.

Szellőzés és légáramlás

- A vágandó anyagtól függően a lézervágás füstöt és gázokat termelhet. Győződjön meg arról, hogy a kialakítás lehetővé teszi a megfelelő szellőzést és ütemezést, hogy elkerülje ezeket a melléktermékeket a vágási területen.

- A megfelelő légáramlás segít eltávolítani a törmeléket a vágási területről, és fenntartja a szabad vágási útvonalat. Javasoljuk, hogy konzultáljon a lézervágó gép gyártójával, hogy meghatározza az anyagoknak megfelelő gázáramlási sebességet és típust.

Bevezető és kivezető vezetékek

- A bevezető és kivezető útvonalakat építse be a tervezésébe. Ezek az utak jelentik a lézersugár be- és kilépési pontjait, segítve a vágási folyamat zökkenőmentes indulását és leállítását.

- A be- és kivezető vonalak megakadályozhatják a szükségtelen nyomokat vagy hibákat a vágás elején és végén, ezáltal javítva a vágás minőségét.

Kerülje a túl- és alávágásokat

- Túlvágás akkor következik be, amikor a lézersugár kissé túlnyúlik a tervezett vágási útvonalon, ami túlzott anyageltávolítást eredményez.

- Az alámetszés akkor következik be, amikor a lézersugár nem éri el a tervezett vágási útvonalat, és potenciálisan vágatlan anyag marad.

- Ezek a problémák minimalizálhatók a tervezés finomhangolásával, a vágási paraméterek optimalizálásával és a lézervágó gép megfelelő karbantartásával.

Külső tartószerkezet

- Ha a terv olyan finom vagy vékony részeket tartalmaz, amelyek könnyen elmozdulhatnak a vágási folyamat során, fontolja meg külső tartószerkezetek vagy fülek hozzáadását, amelyek a helyükön tartják az alkatrészeket a vágási folyamat befejezéséig.

- Ezek a tartószerkezetek a vágás befejezése után eltávolíthatók.

A fúvóka pozicionálása és fókuszálása

- Győződjön meg arról, hogy a lézervágó fúvóka megfelelően van elhelyezve, és a vágandó anyagra fókuszál. A megfelelő fúvókaigazítás és fókusz kritikus fontosságú a precíz vágások eléréséhez.

A gép biztonsági intézkedései

- Az anyagok kezelése és a lézervágó berendezések használata során hajtson végre biztonsági intézkedéseket. Kövesse a biztonsági előírásokat, használjon megfelelő egyéni védőfelszerelést (PPE), és gondoskodjon megfelelő szellőzésről a kezelő védelme és a biztonságos munkakörnyezet fenntartása érdekében.

Gép karbantartása

- Az optimális teljesítmény érdekében rendszeresen karbantartja és kalibrálja lézervágó gépét. A megfelelő karbantartás segíthet megelőzni az olyan problémákat, mint például a sugár eltolódása vagy az áramingadozások, amelyek befolyásolhatják a vágás minőségét.

Lézersugár fókuszálás és teljesítményállítás

- Az anyagtól és a vastagságtól függően állítsa be a lézersugár fókusz- és teljesítménybeállításait a vágási folyamat optimalizálása érdekében. Az ideális beállítások megtalálása némi kísérletezést és tesztelést igényelhet.

Fúvókák tisztítása és karbantartása

- Az optimális teljesítmény érdekében rendszeresen tisztítsa és karbantartsa lézervágó fúvókáját. A tiszta fúvókák segítenek fenntartani az egyenletes vágási minőséget és pontosságot.

Hulladékgazdálkodás

- Készítsen hulladékgazdálkodási tervet a vágási folyamat során keletkező hulladékok és hulladékok kezelésére. A megfelelő hulladékkezelés segít fenntartani a tiszta és biztonságos munkaterületet.

E külső tervezési szempontok figyelembevételével hozzájárulhat a lézervágási folyamat sikeres végrehajtásához, minimalizálhatja a lehetséges problémákat vagy hibákat, és hozzájárulhat ahhoz, hogy a végső vágott alkatrész megfeleljen a szükséges minőségi előírásoknak. A tapasztalt lézervágási szolgáltatóval vagy kezelővel való együttműködés értékes útmutatást nyújthat a külső tényezők optimalizálásához a lézervágási projekthez.

Beágyazott optimalizálás

A lézervágás során alkalmazott egymásba ágyazási optimalizálási tervezés a leghatékonyabb módon rendezi el az alkatrészeket vagy mintákat az anyaglapon a hulladék minimalizálása és az anyagfelhasználás maximalizálása érdekében. A helyes beágyazás jelentős költségmegtakarítást, kevesebb anyagpazarlást és a termelés hatékonyságának növelését eredményezheti. A legjobb eredmény elérése érdekében a lézervágás beágyazott optimalizálása során vegye figyelembe a következő kulcsfontosságú szempontokat:

Alkatrész geometriája és tájolása

- Elemezze az alkatrész geometriáját, és válassza ki a megfelelő beágyazást a helykihasználás maximalizálása és az anyagpazarlás minimalizálása érdekében.

- Optimalizálja az alkatrész tájolását, hogy csökkentse az anyagmozgást vágás közben, és minimalizálja a lézerfej haladási idejét.

Optimális panelméret kiválasztása

- Olyan anyaglapméretet válasszunk, amely szorosan illeszkedik az alkatrész vagy minta méretéhez. A megfelelő méretű táblák használata minimalizálja a hulladékot és maximalizálja az anyagfelhasználást. Kerülje a szükségesnél jóval nagyobb táblák használatát.

Beágyazó szoftver

- Használja ki a speciális beágyazószoftverek vagy tervezőszoftverek szolgáltatásait a beágyazási folyamat automatizálásához. Ezek az eszközök elemzik a tervezést, az anyaglap méreteit és a vágási paramétereket, hogy automatikusan optimalizálják a beágyazást.

Anyaghatékonyság

- Előnyben részesítse a hatékony anyaghasználatot azáltal, hogy az alkatrészeket szorosan egymás mellé helyezi átfedés nélkül. Az alkatrészek közötti túlzott távolság elkerülése csökkenti a hulladékot és csökkenti a gyártási költségeket.

Kerülje az átfedő vágásokat

- Ügyeljen arra, hogy a különböző részek vágási útvonalai ne fedjék egymást. Az átfedő vágások szabálytalan éleket és hulladékanyagot okozhatnak. Az egymásba ágyazó szoftverrel az alkatrészek automatikusan elrendezhetők az átfedés elkerülése érdekében.

Anyagvastagság konzisztencia

- Ügyeljen arra, hogy az anyag vastagsága egyenletes legyen az egész lapon, hogy megőrizze az egyenletes vágási minőséget, és elkerülje a beágyazást befolyásoló eltéréseket. Ezenkívül az anyagvastagság eltérései következetlen vágási eredményekhez vezethetnek.

A panel kihasználtságának optimalizálása

- Az egymásba ágyazó szoftver segítségével kiszámíthatja, hogy a szabálytalan formák és anyagtulajdonságok figyelembevételével hogyan lehet a leghatékonyabban elrendezni az alkatrészeket egy anyaglapon. Egyes szoftverek akár el is forgathatják az alkatrészeket a pazarlás minimalizálása érdekében.

- Egyes esetekben az alkatrészek sajátos igényei szerint történő manuális elrendezése jobb eredményeket eredményezhet, mintha kizárólag az automatizált egymásba ágyazó szoftverre hagyatkozna. Kísérletezzen különböző elrendezésekkel, hogy megtalálja a legmegfelelőbbet.

Alkatrészvágási sorrend prioritása

- Vegye figyelembe az alkatrészek vágási sorrendjét, hogy minimalizálja az anyag deformációjának vagy az alkatrészek közötti interferenciának a kockázatát. A kisebb vagy belső elemek vágása először segít megőrizni az anyag stabilitását.

Kontúr fészkelés

- Használjon körvonalas egymásba ágyazási technológiát a hasonló alakú részek szoros egymásba ágyazásához, tovább csökkentve a hulladékot és optimalizálva az anyagfelhasználást.

Dinamikus beágyazás

- Egyes fejlett egymásba ágyazó szoftverek dinamikusan, valós időben módosíthatják az alkatrészek elrendezését a tervezés vagy a rendelkezésre álló anyagok változásai alapján. Ez a rugalmasság optimalizálja az anyagfelhasználást az egyedi vagy igény szerinti gyártáshoz.

Hulladékgazdálkodás

- Ha lehetséges, dolgozzon ki stratégiákat a hulladék kezelésére és újrafelhasználására. A korábbi vágások kisebb maradványaiban még lehetnek használható részek a kisebb alkatrészekhez.

Összesít

A lézeres vágás páratlan pontosságot és rugalmasságot kínál, de a benne rejlő lehetőségek teljes kiaknázása a tervezési szempontok és korlátok mélyreható megértését igényli. A megfelelő anyagok kiválasztásával, a tervek optimalizálásával és a lézervágási technológia lehetőségeinek tiszteletben tartásával a tervezők és mérnökök felszabadíthatják ennek az átalakuló gyártási folyamatnak az erejét, miközben elkerülik a lehetséges buktatókat. A tapasztalt lézervágó gépgyártókkal vagy szakemberekkel való együttműködés értékes betekintést nyújthat a konkrét projektkövetelményekhez igazítva, így biztosítva a sikeres lézervágási munkát.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat