Běžné vady při řezání CO2 laserem a metody jejich zmírnění

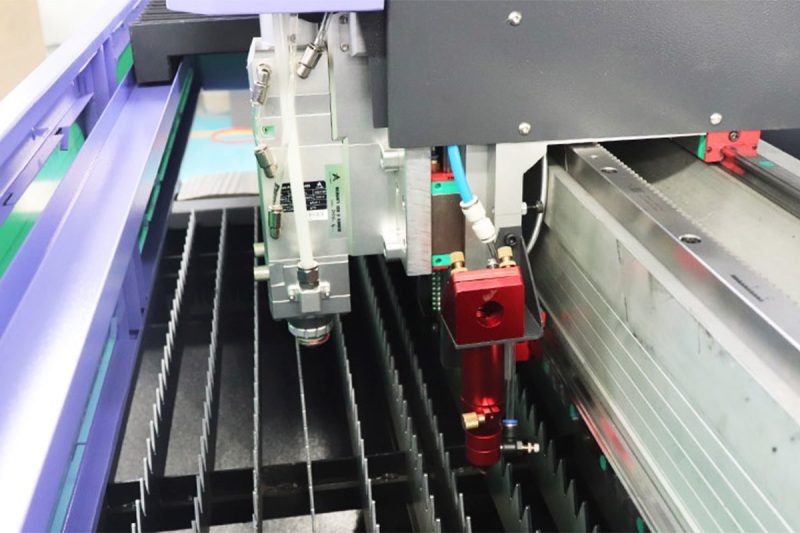

Řezání CO2 laserem je vysoce přesná technologie zpracování široce používaná při zpracování kovových i nekovových materiálů. Využívá laserový paprsek CO2 s vysokou hustotou energie k zahřívání materiálu, což způsobuje jeho tavení, odpařování nebo odfouknutí pomocným plynem pro dosažení efektivního řezání. Řezací stroje CO2 laserem Má výhody, jako je vysoká přesnost a hladký řezný povrch, ale v reálném provozu může být stále ovlivněn faktory, jako jsou vlastnosti materiálu, řezné parametry a stav zařízení, což vede k vadám při zpracování. Tento článek představí základní principy řezání CO2 laserem, běžné vady a metody jejich zmírnění.

Obsah

Princip řezání CO2 laserem

CO2 laserový generátor je plynový laserový generátor, který jako zesilovací médium využívá převážně plyn CO2. Když elektrický proud excituje plyn CO2, molekuly plynu jsou stimulovány k emitování fotonů, čímž vzniká vysoce výkonný infračervený laserový paprsek (vlnová délka 10,6 μm). Po zaostření laserového paprsku optickým systémem je hustota energie extrémně vysoká, což může materiál rychle zahřát a roztavit nebo odpařit. Působením pomocného plynu (jako je kyslík, dusík nebo vzduch) je tavenina odfouknuta a vytvoří řez.

Různé druhy plynu mohou ovlivnit kvalitu řezání, například:

- Kyslík: podporuje hoření a zvyšuje rychlost řezání, ale snadno oxiduje povrch materiálu.

- Dusík: zabraňuje oxidaci a je vhodný pro vysoce kvalitní řezání materiálů, jako je nerezová ocel.

- Vzduch: má nižší náklady, ale může ovlivnit kvalitu řezu a je vhodný pro nekritické zpracování obrobků.

Řezání CO2 laserem se spoléhá na synergii vysokoenergetického infračerveného laserového paprsku a pomocného plynu pro dosažení efektivního zpracování materiálu. Výběr různých pomocných plynů přímo ovlivňuje kvalitu a účinnost řezání. Podniky by si měly zvolit vhodný typ plynu podle vlastností materiálu a požadavků na zpracování, aby optimalizovaly řezné účinky a zlepšily stabilitu výroby.

Běžné závady při řezání CO2 laserem a jejich řešení

Přestože má řezání CO2 laserem výhody vysoké přesnosti a vysoké účinnosti, během zpracování se mohou v důsledku různých faktorů vyskytnout různé typy vad. Tyto vady nejen ovlivní kvalitu řezu, ale mohou také snížit efektivitu výroby a zvýšit plýtvání materiálem. Proto je klíčem ke zlepšení kvality řezání a stability zařízení důkladné pochopení příčin běžných problémů a přijetí odpovídajících optimalizačních opatření. Následující text bude analyzovat běžné vady v procesu řezání CO2 laserem a nabídnout metody jejich zmírnění.

Řezná plocha je drsná a má zřetelné pruhy

Příčiny:

Tento problém je způsoben hlavně řeznou rychlostí, výkonem laseru a nestabilním prouděním pomocného plynu. Pokud je řezná rychlost příliš vysoká, roztavený materiál nemůže být zcela vytlačen, což má za následek znatelné pruhování na řezném povrchu. Naopak, pokud je rychlost příliš pomalá, může akumulace tepla ovlivnit kvalitu řezu. Nedostatečný výkon nebo nestabilní směr proudění plynu mohou problém dále zhoršit.

Řešení:

- Vhodně upravte rychlost řezání, abyste zajistili včasné odstranění roztaveného materiálu a dosáhli hladkého řezného povrchu.

- Zvyšte výkon laseru pro zvýšení hustoty energie a zajištění úplného pronikání materiálu.

- Použijte vysoce čistý pomocný plyn a optimalizujte úhel trysky pro stabilizaci proudění vzduchu a efektivní odstranění strusky.

Silná přilnavost strusky

Příčiny:

To je způsobeno hlavně faktory, jako je nízký tlak plynu, nevhodná velikost trysky a nesprávná poloha zaostření. Nedostatečný tlak pomocného plynu nemusí účinně odfouknout roztavený kov, což způsobuje ulpívání strusky na řezném povrchu. Kromě toho může nevhodná konstrukce trysky ovlivnit rovnoměrnost proudění plynu a snížit čistotu řezné oblasti.

Řešení:

- Zvyšte tlak pomocného plynu, abyste zajistili rychlé odstranění strusky a snížili její přilnavost.

- Zvolte vhodnou velikost trysky, abyste zajistili rovnoměrné rozdělení plynu a zlepšili kvalitu řezu.

- Upravte ohnisko pro rovnoměrné rozložení energie laserového paprsku a zvýšení stability řezání.

Zóna ovlivněná nadměrným teplem (HAZ)

Příčiny:

Nadměrný výkon laseru nebo pomalá rychlost řezání může způsobit akumulaci tepla, což vede k větší tepelně ovlivněné zóně. To může ovlivnit přesnost řezu a může vést k tavení nebo deformaci hran.

Řešení:

- Snižte výkon laseru vhodně, abyste minimalizovali zbytečný příkon tepla a zabránili nadměrnému tepelnému výboji (HAZ).

- Zvyšte řeznou rychlost, abyste snížili vystavení materiálu vysokým teplotám a minimalizovali tepelné účinky.

- Použijte pulzní laserové řezání ke snížení účinků neustálého zahřívání materiálu a optimalizaci kvality zpracování.

Snížená přesnost řezu

Příčiny:

Vibrace stroje, nesouosost optické dráhy a kontaminace optických čoček mohou vést ke snížení přesnosti řezání. Vibrace ovlivňují stabilitu laserového paprsku, odchylky optické dráhy mohou způsobit nesprávné umístění ohniska a kontaminované čočky mohou oslabit přenos laserové energie.

Řešení:

- Pravidelně udržujte stroj, abyste minimalizovali mechanické uvolnění a snížili dopad vibrací.

- Pro zajištění přesného zaostření laserového paprsku znovu kalibrujte optickou dráhu.

- Vyčistěte a vyměňte optické čočky, abyste zabránili ovlivnění laserového přenosu prachem nebo olejem.

Špatná kvalita perforace

Příčiny:

Nadměrná doba perforace, nestabilní proudění pomocného plynu nebo překročení řezné kapacity stroje může vést ke špatné kvalitě perforace. To může mít za následek nepravidelné otvory nebo nadměrné množství tepelně ovlivněných zón.

Řešení:

- Používejte techniky postupné nebo pulzní perforace k minimalizaci akumulace tepla a optimalizaci tvaru otvoru.

- Zajistěte stabilní průtok pomocného plynu pro konzistentní a spolehlivou kvalitu perforace.

- Upravte výkon laseru a velikost paprsku podle tloušťky materiálu, aby vyhovovaly různým potřebám zpracování.

Oxidované a zabarvené hrany

Příčiny:

Při použití kyslíku jako pomocného plynu vysoká řezná teplota urychluje oxidační reakce, což způsobuje změnu barvy hran. Tato oxidační vrstva nejen ovlivňuje vzhled, ale může také snížit odolnost materiálu proti korozi.

Řešení:

- Pro snížení oxidačních reakcí použijte místo kyslíku dusík nebo jiné inertní plyny.

- Nižší teplota řezu pro minimalizaci tvorby oxidační vrstvy a zlepšení kvality povrchu.

Běžné vady při řezání CO2 laserem souvisí hlavně s parametry řezání, průtokem plynu a údržbou zařízení. Optimalizací parametrů řezání, výběrem správných pomocných plynů a pravidelnou údržbou zařízení mohou firmy efektivně snížit počet vad a zlepšit kvalitu řezání.

Výhody řezání CO2 laserem

Řezání CO2 laserem má sice určitá společná omezení, ale nabízí i jedinečné výhody. Díky svému zavedenému procesu a stabilnímu výkonu je technologie řezání CO2 laserem široce používána v různých odvětvích. Ve srovnání s jinými metodami řezání poskytuje následující výhody:

- Vysoká kvalita řezu: CO2lasery nabízejí vynikající kvalitu paprsku s jemným ohniskem, což umožňuje vysoce přesné řezání. Díky tomu jsou ideální pro aplikace vyžadující hladké hrany, jako je automobilový průmysl a přesná elektronika.

- Široká škála použitelných materiálů: CO2 laser není vhodný pouze pro tenké kovové materiály, ale lze jej použít i k řezání nekovových materiálů (jako např. dřevo, akryl, plexiskloatd.), takže se také široce používá v reklamním, dekoračním a nábytkářském průmyslu.

- Vyspělá technologie a cenová efektivita: Technologie řezání CO2laserem je díky dlouholetému vývoji vysoce zdokonalená a náklady na zařízení i údržbu jsou relativně zvládnutelné, což ji činí vhodnou pro hromadnou výrobu.

Díky těmto výhodám zůstává řezání CO2 laserem konkurenceschopné v mnoha odvětvích, zejména pro výrobce, kteří vyžadují všestranná řešení pro zpracování materiálů.

Shrnout

Řezání CO2 laserem hraje v průmyslové výrobě zásadní roli díky svému zavedenému procesu a širokému rozsahu použití. Vzhledem k charakteristikám zařízení a omezením parametrů zpracování se však během výroby mohou vyskytnout některé běžné vady, jako jsou drsné řezné povrchy, ulpívání strusky a nadměrné tepelně ovlivněné zóny. Pro zlepšení kvality zpracování mohou společnosti zavést různá optimalizační opatření, včetně úpravy řezné rychlosti a výkonu laseru, výběru vhodných pomocných plynů, přesného řízení ohniskových poloh a pravidelné údržby optického systému a mechanických součástí. Použití vysoce kvalitních generátorů CO2 laseru, optimalizace řízení proudění vzduchu a modernizace CNC systémů mohou navíc účinně zvýšit stabilitu řezání a efektivitu výroby.

Vzhledem k tomu, že se výrobní průmysl posouvá směrem k efektivitě, environmentální udržitelnosti a přesnému obrábění, nabízí řezání CO2 laserem i nadále jedinečné výhody, zejména při zpracování tlustých plechů, řezání nekovů a specializovaných průmyslových aplikacích. Neustálým zdokonalováním technik zpracování a integrací pokročilých pomocných technologií mohou podniky maximalizovat výhody řezání CO2 laserem – dosáhnout vysoké přesnosti a vynikající kvality a zároveň snížit provozní náklady a minimalizovat dopad na životní prostředí.

Získejte své laserové řešení

AccTek Laser se zavázala k poskytování vysoce efektivních a spolehlivých řešení pro řezání CO2 laserem, která splňují rozmanité potřeby průmyslového zpracování. Naše zařízení je vybaveno pokročilými laserovými zdroji, vysoce přesnými řídicími systémy a inteligentním řezacím softwarem, což zajišťuje stabilní kvalitu řezu, nízké provozní náklady a širokou kompatibilitu s materiály. Ať už se jedná o zpracování kovů, řezání nekovů nebo specifické aplikace v daném odvětví, poskytujeme profesionální technickou podporu a optimalizační řešení na míru, která pomáhají firmám zvýšit produktivitu a konkurenceschopnost.

Pokud hledáte vysoce výkonné a cenově dostupné zařízení pro řezání CO2 laserem, neváhejte a kontaktujte nás a dozvíte se více o aplikacích řezání CO2 laserem a strategiích optimalizace. Pojďme společně vytvořit budoucnost efektivní a přesné výroby!

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení