Jak systém dodávání paprsku ovlivňuje účinnost laserového svařovacího stroje?

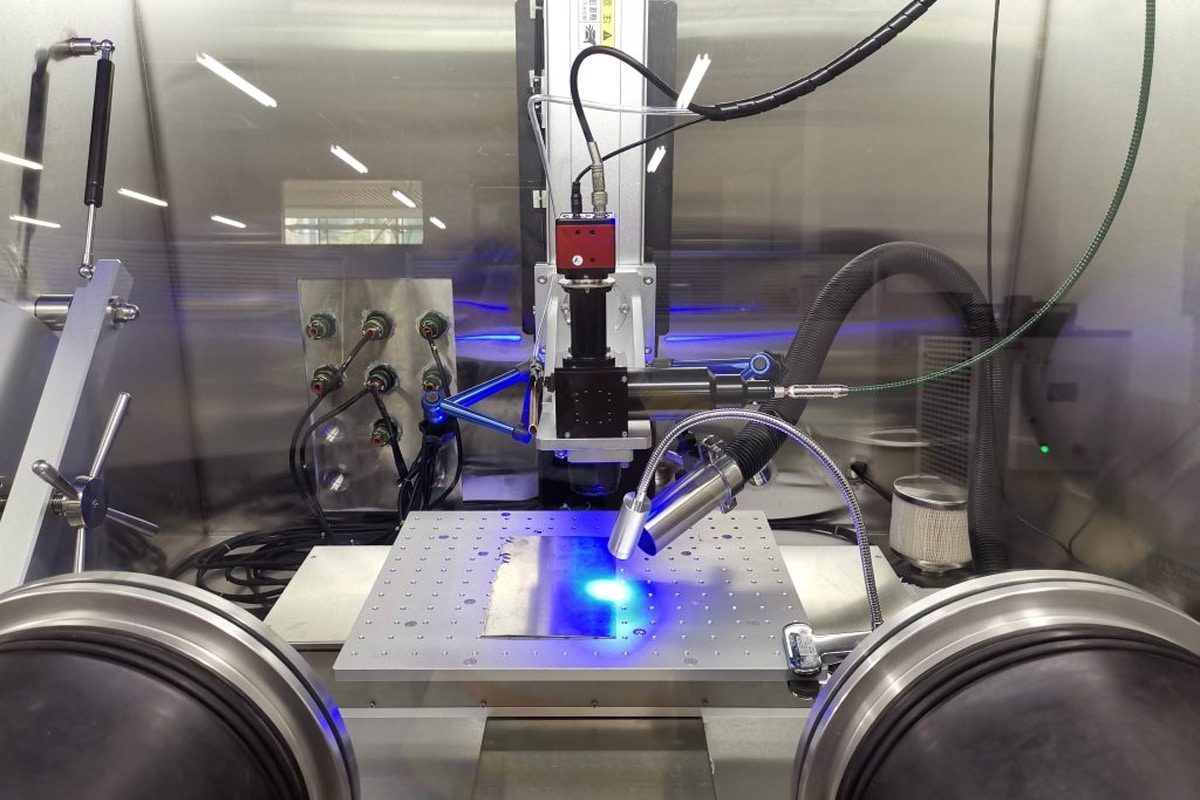

V moderní výrobě nezávisí účinnost laserových svařovacích strojů pouze na typu laserového zdroje (například vláknové, CO2 nebo ultrarychlé lasery) a výkonu, ale úzce souvisí také se systémy pro dodávání paprsku. Systém zahrnuje klíčové komponenty, jako jsou optická vlákna, reflektory, zaostřovací čočky a svařovací hlavy, a jeho přenosová účinnost přímo ovlivňuje kvalitu laserového paprsku, přesnost zaostření a energetickou stabilitu. Vysoce kvalitní komponenty pro přenos paprsku snižují ztráty energie a bodový posun, což vede ke konzistentnější vysoce přesné kvalitě svaru a rychlosti svaru při svařování a řezání a zároveň snižuje výskyt tepelně ovlivněných zón (HAZ) a míru vad.

Správně navržený systém přenosu paprsku musí také zohledňovat bezpečnost a stabilitu průmyslového prostředí, včetně efektivní kolize pomocí zrcadla s vysokou odrazivostí nebo přenosu v optickém módu, a musí využívat uzavřenou optickou cestu nebo mechanismus automatického ostření, jako je automatické propojení světla, vzdálené monitorování nebo optimalizace ostření pomocí umělé inteligence, aby se vyrovnal s rušením, jako jsou vibrace a změny teploty při svařování, a zajistil nepřetržitou spolehlivost provozu. Proto je pro každý tržně orientovaný vysoce přesný laserový stroj s opotřebením systém přenosu paprsku klíčovým prvkem a klíčovou zárukou efektivního, stabilního a nízkoúdržbového provozu.

Obsah

Pochopení systémů pro dodávání paprsků

V moderní výrobě jsou systémy pro dodávání paprsku klíčovým jádrem efektivního a přesného transportu laserového světla ze zdroje výroby do místa svařování. Obvykle se skládají z optických vláken nebo reflektorů, zaostřovacích čoček, ochranných okének a svařovacích hlav atd. Pro dosažení stabilního a vysoce přesného svařování je nutné zajistit nízké energetické ztráty a kvalitu paprsku. Vysoce kvalitní přenos vláken nebo zrcadla s vysokou odrazivostí v kombinaci s přesným zarovnáním mohou minimalizovat bodové posuny a ztráty, což zajišťuje, že vysoce přesný laserový svařovací stroj dokáže udržovat konzistentní hloubku svaru a kvalitu svaru na různých materiálech (jako je nerezová ocel, uhlíková ocel a hliníkové slitiny).

Kromě toho musí správně navržený systém přenosu paprsku zohledňovat i spolehlivost a snadnou údržbu v průmyslových aplikacích. Pro zákazníky, kteří sledují nákladovou efektivitu, je proto systém přenosu paprsku hnací silou výkonu laserového svařovacího stroje; vynikající konstrukce a údržba přímo určují přesnost svaru, efektivitu výroby a spolehlivost zařízení. Chcete-li dosáhnout stabilnějšího a efektivnějšího svařování, měli byste se zaměřit na výběr, metodu zarovnání a specifikace denní údržby součástí přenosu paprsku.

Klíčové komponenty systému přenosu paprsku

U vysoce přesného laserového svařovacího stroje je každá součást systému přenosu paprsku klíčová a přímo určuje kvalitu, účinnost a stabilitu svařování. Následuje analýza čtyř klíčových součástí:

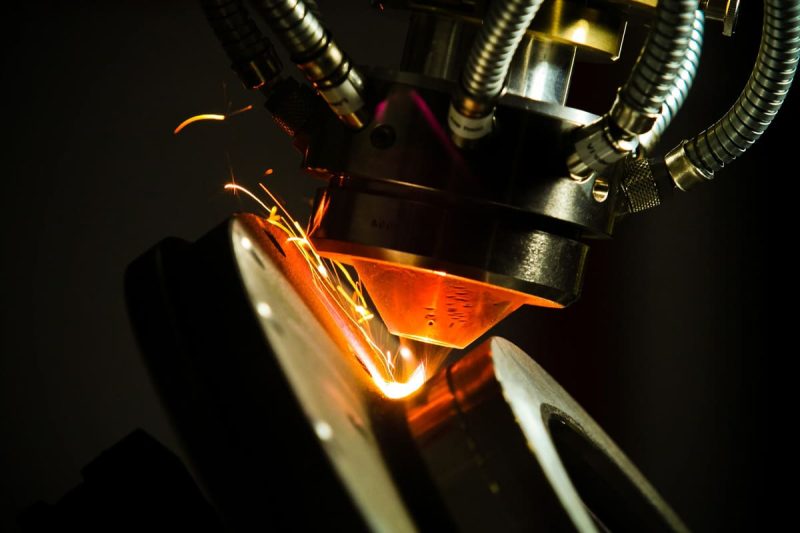

Optické vlákno: Vlákno je zodpovědné za přenos laseru z laserového zdroje do svařovací hlavy a určuje maximální přenosový výkon. Vysoce kvalitní optické vlákno (jako je samochlazující, s nízkým modálním rozptylem, standardním QBH konektorem) může výrazně snížit útlum a zlepšit celkovou účinnost a stabilitu. Zejména u vysoce výkonných vícekilowattových vláknových laserových svařovacích systémů má výkon optického vlákna přímý vliv na životnost systému a četnost údržby.

Expandéry paprsku: Expandéry paprsku se používají k řízení průměru paprsku a úhlu divergence a mohou být refrakční nebo reflexní (jako Galileův, Cassegrainův). Mohou snížit bodovou difúzi, zlepšit přesnost zaostřování a zvýšit přesnost svařování. Reflexní expandéry paprsku mohou také zabránit chromatické aberaci a sférické aberaci a jsou vhodné pro UV/IR/ultrarychlé laserové systémy.

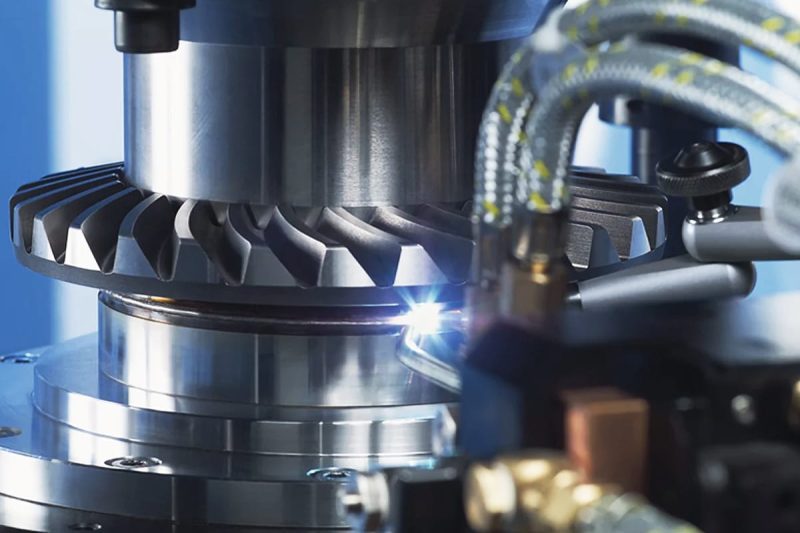

Zrcadla a reflektory: Tato optická zařízení provádějí řízení dráhy paprsku a musí mít vysoce odrazivé povlaky (například kovový nebo stříbrný film), aby se snížily ztráty odrazem a udržela se konzistence kvality paprsku. Systémy s vysokým výkonem také používají reflexní zaostřovací čočky (parabolické nebo mimoosé), aby se zabránilo poškození čočky a dosáhlo se vysoce stabilní konstrukce svařovací hlavy.

Tryska a zaostřovací hlava: Zaostřovací hlava shromažďuje paprsek a řídí zaostření svařování, což je důležitá součást určující hloubku průvaru a kvalitu svaru. Účinné zaostřovací hlavy mají často funkci automatického ostření a dodávají trysce ochranný plyn, což může účinně zabránit oxidaci a rozstřiku a zlepšit stabilitu svařování.

Základní komponenty systému pro dodávání paprsku spolupracují a vytvářejí stabilní a vysoce přesný systém pro dodávání paprsku. Vysoce kvalitní optické vlákno, přesné expandéry paprsku, vysoce odolné reflektory a vysoce výkonné zaostřovací hlavy společně zajišťují přesnost svařování, hloubku průvaru a stabilitu systému. Pečlivý návrh a výběr mohou nejen výrazně zlepšit provozní efektivitu systému... vláknový laserový svařovací stroj ale také pomáhají výrobcům snižovat náklady na údržbu a dosahovat nákladově efektivního výstupu.

Klíčové faktory ovlivňující účinnost dodávání paprsku

U vysoce výkonného laserového svařovacího stroje je účinnost dodávání paprsku klíčovým ukazatelem, který určuje kvalitu svařování a stabilitu výroby. To se netýká pouze konstrukce systému, ale také každodenního provozu a údržby. Následující čtyři faktory komplexně ovlivňují výkon dodávání paprsku a výsledek svařování:

Kvalita nosníku (M2)

Čím menší je hodnota M2, tím blíže je paprsek ideálnímu Gaussovskému módu s vyšší hustotou energie a schopností zaostřování. Studie ukázaly, že snížení M2 (z 11,6 na 1,25) může zvýšit rychlost svařování přibližně 5,5krát, zvýšit stabilitu svaru (CPK) 2,3krát a zlepšit celkovou účinnost svařování. To přímo optimalizuje průvar svaru a propustnost laserového svařování materiálů, jako jsou hliníkové slitiny a uhlíková ocel.

Ztráta výkonu

Malé ztráty v přenosové cestě se mohou akumulovat a zesilovat, což vede ke snížení výstupního výkonu. Mezi hlavní zdroje patří:

- Ohýbání vlákna a nesoulad módů

- Znečištění povrchu zrcadla/reflektoru nebo stárnutí povlaku

- Selhání uzavřené optické cesty

I když se ztratí pouze 1–2% energie, ovlivní to konzistenci svaru a výrobní kapacitu. Proto je dosažení optické cesty s nízkými ztrátami a pravidelná údržba základem pro zajištění stabilního výkonu.

Stabilita systému

Posun ohniska způsobený excentricitou optické dráhy nebo mechanickými vibracemi způsobí odchylky v poloze a hloubce svaru, zvýší prostoje stroje a míru zmetkovitosti a sníží celkovou účinnost zařízení (OEE). Inteligentní zarovnání optické dráhy a konstrukce mechanické platformy mohou výrazně zlepšit stabilitu systému.

Požadavky na údržbu

Četnost a strategie údržby přímo ovlivňují účinnost přenosu, mimo jiné včetně:

- Vyčistěte rozhraní optických vláken nebo zaostřovací čočku.

- Vyměňte ochranný povlak zrcadla.

- Ochrana před prachem a pravidelná kalibrace

Dobrá údržba udržuje účinnost paprsku na vysoké úrovni, čímž se snižuje neplánovaná údržba a energetické ztráty.

V systému přenosu paprsku společně určují účinnost přenosu paprsku a celkové zlepšení výkonu laserového svařovacího stroje čtyři hlavní faktory: Zaprvé, vynikající kvalita paprsku (kvalita paprsku, M2 a BPP) umožňuje laseru přesnější zaostřování, čímž se dosahuje vyšší rychlosti a přesnosti svařování; zadruhé, konstrukce optické dráhy s nízkými ztrátami a zrcadlový povlak mohou minimalizovat ztráty výkonu a zajistit stabilní energetický výstup; zatřetí, spolehlivá stabilita systému může zabránit prostojům a chybám svařování způsobeným posunem zaostření nebo mechanickými vibracemi; a konečně, standardizované řízení údržby (jako je pravidelné čištění rozhraní vláken, zrcadel a ochranných okének) může zajistit dlouhodobě stabilní provoz a snížit poruchovost. Celková optimalizace těchto článků může nejen výrazně zlepšit přesnost a produktivitu svařování, ale také vám přinést nižší náklady na údržbu a vyšší provozní návratnost investice do laserového svařovacího stroje.

Specifický vliv systému dodávání paprsku na účinnost svařování

U vysoce výkonného laserového svařovacího stroje není systém dodávání paprsku pouze pro přenos laserů, ale také klíčovým článkem, který určuje účinnost svařování a kvalitu produktu. Následuje podrobná analýza čtyř klíčových dimenzí:

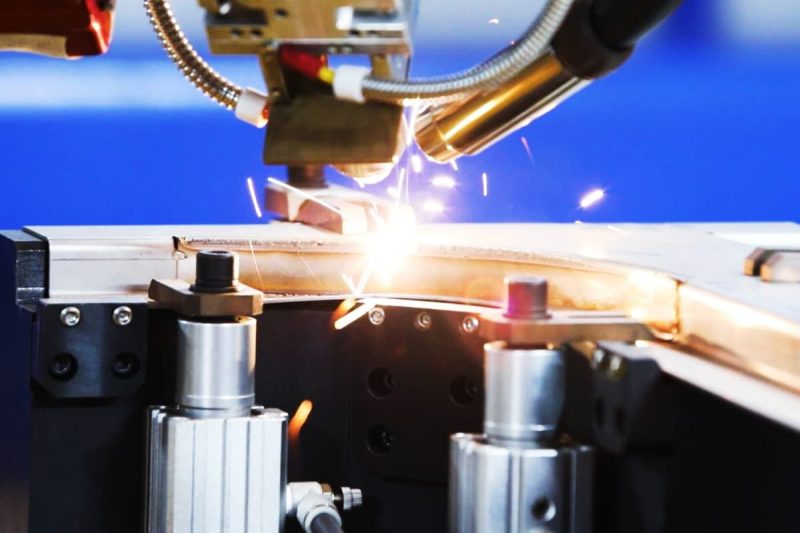

Rychlost svařování: Vysoce kvalitní systém dodávání paprsku dokáže udržet efektivní přenos energie, což umožňuje laseru dokončit svařovací úkoly v kratším čase. Například zlepšením výkonu dodávání paprsku se zrychlí rychlost svaru, výrazně se zkrátí doba cyklu a výrazně se zvýší efektivita výroby.

Přesnost a preciznost: Vynikající kvalita paprsku (nízký M2, vysoký BPP) umožňuje mikrosvařování a přesné zpracování součástí. V praktických aplikacích lze velikost bodu regulovat na méně než 0,2 mm, což se široce používá v odvětvích, jako je letecký a kosmický průmysl a lékařství, která kladou extrémně vysoké požadavky na geometrii a povrch svaru.

Využití materiálu: Přesné zaostření a stabilní energetický výstup znamenají menší tepelně ovlivněnou zónu (HAZ), čímž se snižuje deformace materiálu a tepelné ztráty. To nejen snižuje míru zmetkovitosti, ale také šetří náklady na materiál a zlepšuje udržitelnost výroby.

Celková účinnost zařízení: Efektivní dodávka paprsku nejen snižuje prostoje systému a chybovost svařování, ale také zvyšuje hodinovou propustnost zařízení. Optimalizace systému dodávky paprsku je proto klíčovým opatřením pro dosažení vysoké hodnoty OEE a kontinuity výroby.

Optimalizací účinnosti přenosu, kvality paprsku, stability a specifikací údržby v systému přenosu paprsku lze dosáhnout vyšší rychlosti svařování, vyšší přesnosti, menších ztrát materiálu a větší spolehlivosti zařízení. Pro kupující to znamená, že při nákupu laserových svařovacích strojů mohou získat konkurenceschopnější cenovou efektivitu a vyšší provozní návratnost.

Návrhy na optimalizaci systému přenosu paprsku pro zvýšení účinnosti

U vysoce výkonného laserového svařovacího stroje přímo určuje systém přenosu paprsku kvalitu svařování a efektivitu výroby. Optimalizace tohoto systému může nejen zlepšit rychlost, přesnost a konzistenci svařování, ale také snížit spotřebu energie a náklady na údržbu, což může investorům přinést vyšší návratnost investic. Tato část se proto bude podrobně zabývat konkrétními optimalizačními opatřeními ze tří hledisek: „Seřízení a kalibrace“, „kontrola kvality“ a „vylepšení pokročilých funkcí“.

Seřízení a kalibrace

Optické zarovnání dráhy je prvním krokem k zajištění efektivního přenosu. Pravidelné používání kalibrátoru červeného světla (nebo laserového ukazovátka s nízkým výkonem ve viditelném světle) k zarovnání klíčových komponent, jako je výstup vlákna, kolimační čočka a zaostřovací hlava, může zabránit bodovému posunu a posunu zaostření, a tím zlepšit konzistenci a opakovatelnost svařování.

- Proces a frekvence kalibrace: Doporučuje se provádět kontroly zarovnání optické dráhy po první instalaci zařízení, po větších opravách a měsíčně nebo před každou výrobní šarží. Pomocí analyzátoru paprsku sledujte tvar bodu, abyste se ujistili, že parametry jako M2 a BPP zůstávají v rámci návrhového rozsahu; pomocí měřiče výkonu změřte rozdíl výkonu před a po přenosu, abyste ověřili, zda je ztráta v přijatelném rozsahu.

- Nástroje a metody: Automatické nebo poloautomatické zarovnání pomocí vysoce přesného samokolimačního CCD goniometru nebo laserového zarovnávacího stolu pomáhá rychle detekovat malé odchylky a provádět okamžité korekce, zejména v prostředí s vibracemi nebo změnami teploty, což může výrazně zlepšit stabilitu systému.

- Bezpečnost a záznamy: Během kalibrace dodržujte bezpečnostní předpisy a vyvarujte se přímého vizuálního kontaktu s laserem. Zaznamenejte si všechna kalibrační data a vytvořte historický archiv stability optické dráhy, abyste usnadnili následnou analýzu trendů a preventivní údržbu.

Opatření pro kontrolu kvality

Přísná kontrola kvality je klíčem k udržení účinnosti přenosu paprsku.

- Monitorování ztrát přenosu v reálném čase: Umístěte měřiče výkonu laseru v klíčových uzlech optické dráhy, abyste mohli v reálném čase monitorovat změny výkonu laseru. Pokud jsou zjištěny abnormální ztráty (například >1–2%), okamžitě zkontrolujte, zda nedošlo k ohýbání vlákna, kontaminaci zrcadla nebo stárnutí povlaku, abyste zabránili skryté akumulaci ztrát energie, která by ovlivnila výsledky svařování.

- Cyklus čištění a výměny: Vypracujte plán čištění a výměny zrcadel, ochranných okének a zaostřovacích hlavic na základě míry prašnosti a stříkance v prostředí použití. Například v prašných nebo stříkajících scénách by měly být ochranné čočky kontrolovány denně nebo každou směnu, aby se zabránilo rozptylu a absorpci způsobenému kontaminací; za normálních podmínek by měly být vysoce přesné optické povrchové vrstvy čištěny týdně a vyměňovány každé dva měsíce, aby se zachovala optická dráha s nízkými ztrátami.

- Životní prostředí a ochrana: Zajistěte odpovídající ochranná opatření pro optické komponenty, jako jsou uzavřené kabiny optické dráhy, plynové filtry nebo zařízení na ochranu proti plynu, aby se snížil vstup částic přenášených vzduchem a svařovací strusky do optické dráhy; proveďte ošetření vibrační izolace na rozhraních vláken a optických stolech, aby se snížil dopad mechanických vibrací na stabilitu světelné skvrny.

Pokročilé funkce

Kromě propracovaných optimalizačních opatření mohou pokročilé technologie dosáhnout inteligentnějšího a stabilnějšího přenosu paprsku:

- Aktivně chlazená zaostřovací hlava: Pro vysoký výkon a dlouhodobý provoz lze volitelně vybavit aktivní vodou nebo vzduchem chlazené zaostřovací hlavy, které snižují teplotní drift optických součástí, prodlužují životnost a zajišťují, že přesnost zaostřování zůstane nezměněna i během dlouhodobé výroby.

- Automatické nebo poloautomatické systémy zarovnání (opto-mechanické systémy zarovnání): Aplikujte online systémy zarovnání založené na CCD nebo senzorech pro monitorování odchylek optické dráhy v reálném čase a pohánějte mikroreflektory nebo nastavovací mechanismy pro automatickou kompenzaci, snížení manuálních zásahů a zlepšení kontinuity a konzistence výroby.

- Vzdálené monitorování a inteligentní diagnostika: integrované senzory a platforma pro vzdálené monitorování IoT mohou v reálném čase shromažďovat ukazatele, jako je výkon paprsku, poloha zaostření, teplota atd.; v kombinaci s algoritmem umělé inteligence pro analýzu abnormálních trendů, včasné varování před potenciálními poruchami, podporu rozhodnutí o vzdálené údržbě a snížení rizik prostojů.

- Modulární optické rozhraní: návrh rychle vyměnitelných vláknových rozhraní a modulů zaostřovacích hlav, aby se zařízení mohlo flexibilně přizpůsobit různým procesním požadavkům (například přechod ze svařování na značení nebo gravírování), zlepšilo se využití zařízení a poskytla se hodnota pro více scénářů použití.

Díky přesnému zarovnání a kalibraci, přísným opatřením kontroly kvality a zavedení pokročilých funkcí, jako je aktivní chlazení, automatické zarovnání a inteligentní monitorování, lze výrazně optimalizovat účinnost a stabilitu systému přenosu paprsku, čímž se zlepší přesnost svařování, zrychlí výrobní rytmus a sníží spotřeba energie a náklady na údržbu. Pro investory, kteří usilují o vysokou poměr ceny a výkonu a spolehlivosti, může věnování pozornosti a investice do optimalizace systému přenosu paprsku vést k významné návratnosti investic do nákupu a provozu laserových svařovacích strojů, což zajistí dlouhodobě stabilní výrobní kapacitu a vynikající kvalitu svařování.

Shrnout

U vysoce výkonného laserového svařovacího stroje je systém dodávání paprsku jádrem celkové účinnosti stroje. Optimalizací optické dráhy, zajištěním vysoce kvalitního paprsku (například nízkého M2 a vysoké hustoty energie) a snížením ztráty výkonu během přenosu lze výrazně zlepšit rychlost a přesnost svařování. Například vysoce kvalitní optické komponenty a přesné zarovnání mohou laseru umožnit koncentrovat energii pro rychlé vytvoření stabilního svaru, snížení tepelně ovlivněné zóny a míry vad, čímž se zlepší konzistence výroby a výtěžnost. Spolehlivá stabilita systému a přísná správa údržby (například pravidelné čištění optických vláken, zrcadel a ochranných okének) mohou navíc snížit neočekávané prostoje a chyby při svařování, což je klíčové pro zlepšení OEE (celkové efektivity zařízení). Pouze dosažením efektivního a stabilního přenosu v přenosovém spoji paprsku si může laserový svařovací stroj udržet vysokou produktivitu a vysoce kvalitní výstup v různých materiálech (jako například nerezová ocel, hliníková slitina, a uhlíková ocel) a složité pracovní podmínky.

Z hlediska návratnosti investic (ROI) může optimalizace systému přívodu paprsku výrazně snížit provozní náklady a urychlit dobu návratnosti. Podle průmyslových studií mohou laserové svařovací systémy dosáhnout návratnosti investice během 18–24 měsíců zlepšením efektivity výroby a snížením počtu vadných výrobků a oprav. Optimalizace přenosu paprsku je důležitou hnací silou. Například snížení ztrát spotřeby energie a prostojů z důvodu údržby nejen přímo šetří náklady na energii a práci, ale také zlepšuje využití zařízení a celkový výkon výrobní linky. Pro investory by cenově dostupné laserové svařovací stroje měly zohledňovat efektivní přenos paprsku a perfektní řešení údržby, aby získaly silnější tržní výhodu v mezinárodní konkurenci a přinesly svařovacím projektům vyšší dlouhodobé výhody a provozní hodnotu.

Získejte laserová řešení

Pokud hledáte cenově výhodné vláknový laserový svařovací stroj nebo přenosný laserový svařovací stroj, nebo potřebujete řešení laserového svařování na míru pro nerezovou ocel, uhlíkovou ocel, hliníkové slitiny a další materiály, AccTek Laser Nabízíme vše od kalibrace systému přenosu paprsku (zajištění optimálního zaostření laseru a přenosu energie) přes pravidelnou údržbu a diagnostiku závad (s odkazem na osvědčené postupy v oboru pro udržení dlouhodobě stabilního provozu systému), pokročilé upgrady zaostřovacích hlav a optimalizaci parametrů umělé inteligence (podpora různých procesů, jako je hluboké provařování, vysokorychlostní svařování nebo mikro svařování), software a technologii vzdáleného monitorování (realizace online diagnostiky a včasného varování), stejně jako školení obsluhy na místě a testování procesů, které vám pomohou rychle dosáhnout vysoce přesného svařování, vysokého výkonu a nízkých nákladů na údržbu. Bez ohledu na to, na jakém trhu po celém světě působíte, můžeme vám poskytnout profesionální poradenství, testování vzorků a vyhodnocení návratnosti investic, abychom zajistili maximální návratnost vaší investice do laserového svařovacího stroje a pomohli zlepšit efektivitu výroby. Pokud se potřebujete dozvědět více o podrobném plánu nebo získat cenovou nabídku, neváhejte nás kontaktovat. kontaktujte nás!

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení