Jak funguje zaostřovací optický systém laserového svařovacího stroje?

Svařování vláknovým laserem je efektivní a přesná technologie spojování kovů, ve které hraje klíčovou roli zaostřovací optika (laserová svařovací optika). Zaostřovací optika přesně řídí dodávku laserové energie a vytváří stabilní, vysoce intenzivní bod v oblasti svaru. Optimalizací zaostřovacích charakteristik paprsku lze výrazně zlepšit kvalitu, vzhled a hloubku svaru. Tento článek vysvětlí základní principy, komponenty a klíčové body optimalizace zaostřovacího systému, aby čtenářům pomohl pochopit klíčovou roli zaostřovací optiky při laserovém svařování.

Obsah

Základní princip laserového zaostřování

Laserové zaostřování není jen o svádění paprsku do jednoho bodu; určuje, jak je energie rozložena po povrchu obrobku, což přímo ovlivňuje průvar, tvar svaru, tepelně ovlivněnou zónu a stabilitu procesu. Při svařování vláknovým laserem je klíčem k dosažení vysoce kvalitních svarů návrh a řízení zaostřovací optiky (laserové svařovací optiky).

Vztah mezi velikostí skvrny a hustotou energie

Čím menší je průměr zaostřené skvrny, tím koncentrovanější je energie na jednotku plochy, což vede k vyšší penetraci a účinnosti ohřevu. Naopak větší velikost skvrny vede k rozptýlenějšímu rozložení energie, což obvykle vytváří širší, ale mělčí taveninu. Proto je v závislosti na cíli procesu (hluboká penetrace nebo povrchové tavení) nutné zvolit vhodnou zaostřovací optickou konfiguraci pro řízení velikosti skvrny.

Hloubka ostrosti a tolerance zpracování

Hloubka ostrosti se vztahuje k rozsahu povolené odchylky ohniska v prostoru. Menší velikosti bodů obvykle vedou ke kratším hloubkám ostrosti, což zase zvyšuje požadavky na výšku povrchu obrobku, přesnost upínacího přípravku a polohování. U svarů zahrnujících silné plechy nebo hluboký průvar může kratší hloubka ostrosti vést k vyšší hustotě energie, ale konzistence polohy obrobku musí být zachována v průběhu celého procesu. U aplikací s velkými montážními tolerancemi může být nutné obětovat určitou koncentraci bodů pro větší toleranci hloubky ostrosti.

Vliv zaostření na režim svařování

Charakteristiky zaostřování určují, zda je svařování primárně vedeno nebo probíhá do klíčové dírky. Rozptýlenější zaostřování obvykle vytváří mělkou svarovou lázeň, v níž převládá vedení, což má za následek plochý svar a širokou tepelně ovlivněnou zónu. Vysoce koncentrované zaostřování naopak snáze vytváří v materiálu hluboké a úzké svary do klíčové dírky, což umožňuje větší hloubku průvaru, ale vyžaduje vyšší kontrolu parametrů a stabilitu procesu. Volba vhodné strategie zaostřování závisí na materiálu, tloušťce plechu a výrobních cílech.

Běžné fyzikální faktory ovlivňující stabilitu zaostření

Posun zaostření nebo zkreslení bodu může být způsobeno řadou praktických faktorů. Patří mezi ně změny optických vlastností zahřátých optických součástí (tepelné čočkování), tepelná roztažnost nebo vibrace mechanického uchycení a tělesa objektivu, turbulence okolního vzduchu a kontaminace optických povrchů. Tyto faktory mohou zhoršit konzistenci laserové svařovací optiky a ovlivnit opakovatelnost svaru a výtěžnost.

Praktické způsoby kontroly a zlepšení výkonu zaostřování

Mezi běžné metody patří: použití expandéru paprsku v optické dráze pro zvětšení průměru dopadajícího paprsku, čímž se lépe řídí zaostřovací efekt; výběr vysoce kvalitních objektivů s krátkou ohniskovou vzdáleností nebo specializovaných zaostřovacích čoček pro dosažení požadovaného bodu paprsku; začlenění automatického ostření nebo zařízení pro monitorování v reálném čase (jako jsou vizuální senzory, monitorování tavné lázně nebo online monitorování výkonu) do systému pro automatickou kompenzaci posunu zaostření; a zlepšení kvality paprsku (snížení divergence a zkreslení paprsku) pro dosažení téměř ideálního zaostřovacího výkonu. Na místě se také často používají pevné přípravky a konstantní regulace teploty pro snížení vnějšího rušení.

Zaostřování hraje klíčovou roli „rozdělovače energie“ v laserovém svařování: velikost bodu, hloubka ohniska a stabilita ohniska společně určují hloubku průvaru svaru, morfologii svaru a tolerance procesu. Pochopení těchto kvalitativních vztahů a implementace cílených kontrolních opatření (jako je zlepšení optické konstrukce, použití automatického zaostřování a monitorování v reálném čase a zvýšení environmentální a mechanické stability) jsou klíčem ke zlepšení kvality svařování vláknovým laserem a stability výroby.

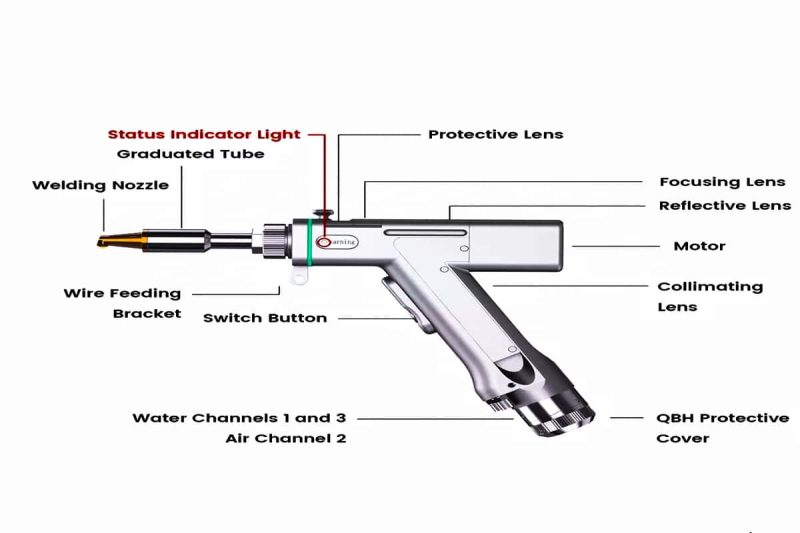

Součásti zaostřovacího optického systému

Systém zaostřovací optiky se skládá z několika klíčových komponent, které společně řídily, přenášely a v konečném důsledku přesně zaostřovaly laserovou energii v místě svařování. Kompletní a vysoce výkonné řešení laserové optiky pro svařování musí zajistit efektivní přenos energie a zároveň vyvážit dlouhodobou stabilitu a udržovatelnost v terénu.

Zdroj laserového světla: Zdroj světla je zdrojem energie pro systém. Vysoce výkonné generátory vláknových laserů se obvykle používají při svařování vláknovým laserem. Generátory vláknových laserů nabízejí stabilní výstup a vysokou kvalitu paprsku a udržují vynikající rozložení energie na dlouhých přenosových cestách. To poskytuje spolehlivý základ pro kolimaci a zaostřování na zadní straně. Při výběru zdroje světla zvažte výstupní výkon, kvalitu paprsku (pro konečnou kontrolu bodu) a kompatibilitu s propojením vláken.

Kolimační a tvarovací komponenty paprsku: Optický paprsek vycházející z optického vlákna často vykazuje určitý stupeň divergence. Kolimační komponenty jsou zodpovědné za převod této divergence na téměř paralelní paprsek. Současně tvarovače nebo expandéry paprsku upravují průměr dopadajícího světla a rozložení energie podle procesních požadavků (například směrem k rovnoměrnějšímu rozložení bodů nebo specifickému tvaru), aby se dosáhlo požadované hustoty energie a tvaru taveniny během zaostřování. Vysoce kvalitní kolimační a tvarovací komponenty významně snižují ztráty přenosu a zkreslení vlnoplochy a jsou nezbytné pro dosažení stabilního zaostřování.

Zaostřovací optika: Zaostřovací komponenta je základní jednotkou, která určuje velikost bodu, hloubku ohniska a toleranci mohutnosti. Zahrnuje zaostřovací čočku s pevnou ohniskovou vzdáleností nebo proměnným ohniskem, zaostřovací hlavu a skenovací optiku pro zpracování trajektorie (například zrcadlový skenovací systém). Materiál, povlak a struktura zaostřovací čočky musí být schopny odolat vysoké hustotě výkonu a snížit absorpci, aby byla zajištěna propustnost a dlouhodobá spolehlivost. Různá schémata zaostřování odpovídají různým režimům svařování (například menší bod pro hluboké provaření a větší bod pro široké a mělké svary). Výběr zaostřovacích komponent má proto významný vliv na procesní okno.

Systém dodávání paprsku: Tento systém je zodpovědný za bezpečné a efektivní dodávání laserového světla ze zdroje na pracovní stanici. Mezi běžné komponenty patří konektory optických vláken, reflektory, prodlužovací trubice a přesné držáky. Vynikající dráha dodávání paprsku maximalizuje kvalitu vlnoplochy, minimalizuje ztráty odrazem a rozptylem a usnadňuje seřízení na místě. Mechanická tuhost systému dodávání, mechanismy zarovnání a spolehlivost rozhraní přímo souvisejí s opakovatelnou přesností polohování během výroby.

Výše uvedené komponenty – zdroj světla, kolimace a tvarování, zaostřovací jednotka a přenosová cesta – dohromady tvoří efektivní a spolehlivý zaostřovací optický systém. Jakékoli snížení výkonu jakékoli komponenty ovlivní konečný zaostřovací efekt a kvalitu svaru. Proto je při návrhu a výběru zásadní komplexní zvážení, včetně celkové integrity a údržby na místě.

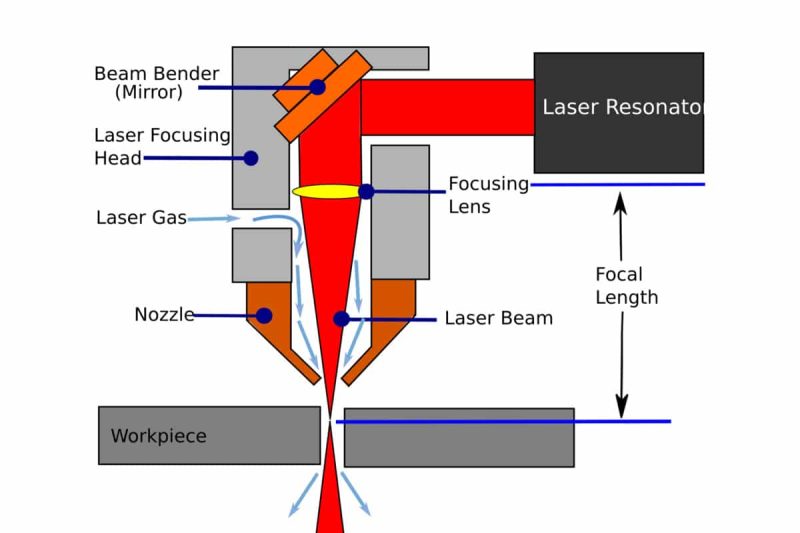

Princip fungování zaostřovacího optického systému

Zaostřovací optika hraje klíčovou roli v laserovém svařování, která určuje, zda lze laserovou energii efektivně a přesně dodávat na povrch obrobku. Celý proces zahrnuje nejen generování a přenos laseru, ale také několik kroků, jako je kolimace, zaostřování a vyrovnání. Každý krok přímo ovlivňuje hustotu energie a kvalitu svaru. Pochopení principů fungování laserové svařovací optiky může pomoci optimalizovat procesní parametry a zajistit stabilní výsledky svařování.

Generování paprsku a kolimace

Činnost zaostřovacího optického systému začíná generováním paprsku. Vysoce výkonný vláknový laserový generátor uvolňuje silný laserový paprsek přes výstupní optické vlákno, který obvykle vykazuje Gaussovo rozdělení s určitým stupněm divergence. Bez zpracování paprsek během přenosu rychle difunduje, což snižuje jeho hustotu energie a ztěžuje dosažení přesnosti a intenzity potřebné pro svařování. Proto je systém vybaven kolimačními optickými zařízeními, jako jsou kolimační čočky, expandéry paprsku nebo kolimační čočky, které převádějí rozbíhavý paprsek na téměř rovnoběžný paprsek. Tento krok nejen snižuje ztráty energie a zkreslení vlnoplochy v optické dráze, ale také poskytuje stabilní podmínky dopadajícího světla pro následné zaostřování, čímž pokládá základ pro efektivní optiku laserového svařování.

Zaostřování paprsku

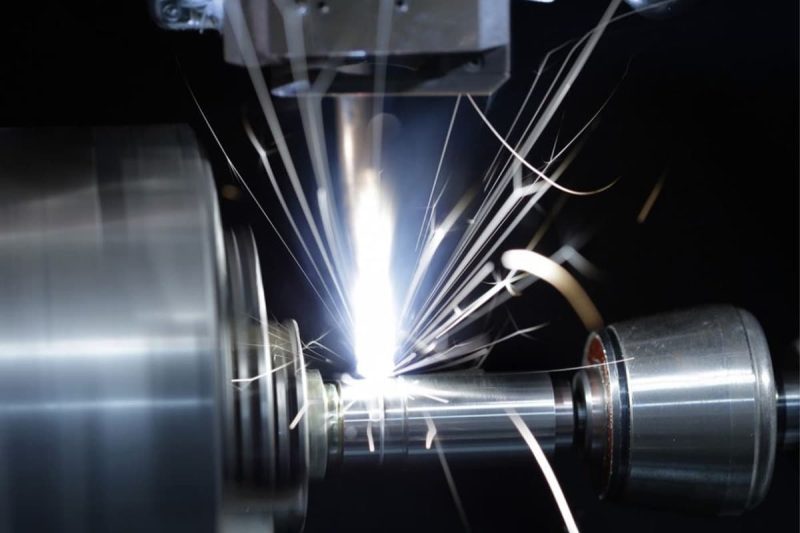

Když paralelní světelný paprsek vstoupí do zaostřovací čočky nebo zaostřovací hlavice, paprsek se sbíhá k ohniskové vzdálenosti čočky a vytváří malý bod s extrémně vysokou hustotou energie. Velikost a tvar zaostřeného bodu závisí na ohniskové vzdálenosti čočky, vzdálenosti objektu a kvalitě paprsku. Přesným nastavením polohy čočky nebo zaostřovací hlavy lze efektivně měnit ohniskovou polohu a velikost bodu tak, aby vyhovovaly různým požadavkům svařovacího procesu. Například hluboké provařování obecně vyžaduje menší bod a vyšší hustotu výkonu, zatímco povrchové tepelné zpracování nebo bodové svařování může vyžadovat větší bod pro rovnoměrné zahřívání. Vysoce kvalitní zaostřovací proces zajišťuje, že laserová energie je koncentrována v oblasti svařování, což zlepšuje hloubku pronikání a pevnost svaru.

Zarovnání paprsku

Zarovnání je nezbytné pro zajištění přesného zaostření na cílovou polohu svařovaného obrobku. Moderní laserové svařovací systémy obvykle využívají nastavitelné optické platformy, komponenty pohonu servomotorů nebo vysoce přesná mechanická polohovací zařízení pro jemné doladění směru paprsku a polohy zaostření. V automatizované výrobě jsou zaostřovací optické systémy často vybaveny pomocným monitorovacím zařízením, jako jsou průmyslové kamery, laserové dálkoměry nebo systémy vizuálního monitorování taveniny, které v reálném čase sledují, zda je zaostření zarovnáno s dráhou svaru. Tento dynamický monitorovací a zpětnovazební mechanismus dokáže rychle korigovat posuny zaostření, pokud dojde k deformacím nebo chybám polohy obrobku, a zajišťuje tak kontinuitu a vysokou konzistenci během svařovacího procesu.

Od generování a zarovnání paprsku až po konečné zaostření a vyrovnání, každý krok určuje, zda laser dokáže stabilně a efektivně působit na svarový povrch. Pouze tehdy, když světelný zdroj, kolimace, zaostřování a vyrovnání pracují společně, lze dosáhnout stabilního zaostření s vysokou hustotou energie, což umožňuje rychlé tavení kovu a silné spojení. Tento princip fungování je jádrem optiky laserového svařování a technologickým základem pro dosažení vysoce kvalitních laserových svařovacích procesů.

Faktory ovlivňující výkon optického systému

Efektivní a stabilní provoz zaostřovací optiky při laserovém svařování je ovlivněn řadou faktorů. Tyto faktory nejen určují, zda lze laserovou energii efektivně koncentrovat v místě svaru, ale také přímo ovlivňují hloubku, tvar a konzistenci svaru. Abychom lépe pochopili principy fungování laserové svařovací optiky, můžeme ji analyzovat z několika hledisek, včetně charakteristik paprsku, stability systému, vlastností materiálu a vnějšího prostředí.

Kvalita paprsku a hustota výkonu

Kvalita paprsku je klíčovým parametrem pro určení, zda lze laser efektivně zaostřit. Vyšší kvalita paprsku znamená, že laserová energie si během přenosu a zaostřování udržuje menší úhel divergence, což v konečném důsledku vytváří menší a stabilnější bod v ohnisku. Menší velikost bodu má za následek vyšší hustotu výkonu, což umožňuje rychlejší zahřátí a roztavení kovu, což výrazně zlepšuje účinnost svařování a pevnost svaru. Naopak špatná kvalita paprsku má za následek větší velikost zaostřeného bodu a nedostatečnou hustotu energie, což může vést k nedostatečnému provaření nebo nerovnoměrným svarům.

Stabilita a přesnost systému

Stabilita a přesnost optického systému přímo ovlivňují konzistenci svaru. Kolísání výkonu laseru, drobné chvění optických komponent nebo posun zaostření mohou zhoršit kvalitu svaru. Nedostatek stability během prodlouženého nebo vysoce intenzivního provozu může vést k vadám svaru, jako jsou trhliny, pórovitost nebo neúplné provaření. Zaostřovací optické systémy proto vyžadují vysoce přesná optická montážní a zarovnávací zařízení v kombinaci s pokročilými opatřeními pro chlazení a tepelnou kompenzaci, aby bylo zajištěno přesné a stabilní zaostření v průběhu celého svařovacího procesu.

Vlastnosti materiálu

Různé materiály se značně liší ve schopnosti absorbovat laserové světlo. U vysoce reflexních materiálů, jako je měď a hliník, se laserová energie snadno odráží, což vede k nedostatečné absorpci. To nejen ovlivňuje účinnost svařování, ale může také vracet odražené laserové světlo k optickým součástkám a poškozovat čočky nebo zrcadla. Pro řešení tohoto problému optické systémy obvykle používají speciální optické povlaky, antireflexní konstrukce nebo vhodné přizpůsobení vlnových délek ke zlepšení absorpční účinnosti materiálu. Tepelná vodivost a bod tání materiálu mohou navíc ovlivnit rozložení energie v místě svařování, což může změnit morfologii roztavené lázně a kvalitu svařování.

Faktory prostředí

Vliv vnějšího prostředí na výkon optického systému je také zásadní. Prachové částice ve vzduchu se mohou usazovat na optických površích a způsobovat ztráty energie nebo posun ohniska. Kolísání teploty může způsobit tepelnou roztažnost optických součástí, což má za následek mírné posuny v poloze ohniska. Turbulence vzduchu může dokonce změnit dráhu šíření paprsku a způsobit nerovnoměrné rozložení energie. Pro zmírnění těchto problémů mnoho špičkových laserových svařovacích systémů využívá utěsněnou ochranu, konstantní regulaci teploty nebo pomocné ochranné plyny k udržení stabilního výkonu.

Celkově vzato, kvalita paprsku a hustota výkonu, stabilita a přesnost systému, vlastnosti materiálu a podmínky prostředí jsou klíčovými faktory ovlivňujícími výkon zaostřovacích optických systémů. Pouze tehdy, když jsou tyto faktory správně řízeny a optimalizovány, lze plně využít laserovou energii a zajistit stabilní, efektivní a vysoce kvalitní výsledky svařování.

Optimalizace a úpravy

V samotném procesu laserového svařování není zaostřovací optický systém statický. Různé svařovací materiály, tloušťky a procesní požadavky představují pro laserové zaostřování nové výzvy. Proto je pro zajištění optimálního výkonu laserové svařovací optiky nutné systém neustále optimalizovat a jemně dolaďovat.

Zarovnání optických komponent

Přesné zarovnání optických komponent je nezbytné pro zajištění stabilního přenosu paprsku. To obvykle vyžaduje použití laserových kolimátorů, zarovnávacích desek nebo CCD monitorovacích zařízení pro monitorování optické dráhy. Poloha a úhel čoček, reflektorů a konektorů optických vláken se poté individuálně nastavují, aby se zajistilo šíření laserového paprsku po ideální optické dráze. I sebemenší nesouosost optických komponent může vést k abnormálnímu tvaru bodu, ztrátě energie a dokonce i k posunu zaostření. Proto je nutné zarovnání provádět nejen během instalace a uvedení do provozu, ale také pravidelně v rámci běžné údržby.

Nastavení zaostření

Obrobky různé tloušťky a materiálů vyžadují různé polohy ohnisek a velikosti bodů. Například svařování tenkých plechů vyžaduje menší velikost bodu pro jemnější svary, zatímco svařování silnějších plechů vyžaduje hlubší ohnisko pro zvýšení průvaru. Úpravou polohy zaostřovací čočky lze flexibilně měnit hloubku ohniska a průměr bodu tak, aby odpovídaly požadavkům procesu. Některé špičkové systémy jsou také vybaveny modulem automatického nastavení zaostření, který umožňuje rychlé přepínání pomocí softwaru, což výrazně zlepšuje efektivitu a přizpůsobivost výroby.

Technologie monitorování v reálném čase

S rozvojem inteligentní výroby stále více laserových svařovacích zařízení využívá technologii monitorování v reálném čase. Mezi běžné metody patří monitorování vysokorychlostní kamerou, detekce optickými senzory a online analýza taveniny. Tyto technologie poskytují zpětnou vazbu v reálném čase o poloze laserového bodu, tvaru taveniny a rozložení energie během svařovacího procesu. Když systém detekuje odchylku zaostření nebo anomálie svařování, může okamžitě spustit alarm nebo dokonce automaticky upravit parametry, aby se zabránilo vadám. Monitorování v reálném čase nejen zlepšuje spolehlivost svařování, ale také zajišťuje automatizaci a inteligentní výrobu.

Díky přesnému zarovnání optických komponent, nastavení polohy zaostření a využití technologie monitorování v reálném čase si zaostřovací optický systém udržuje větší stabilitu a flexibilitu a lépe se přizpůsobuje různým svařovacím podmínkám. Optimalizace a nastavení nejen zlepšují celkový výkon laserové svařovací optiky, ale také poskytují pevný základ pro vysoce kvalitní a kontrolovatelný svařovací proces.

Výzvy a úvahy

Přestože zaostřovací optika hraje v laserovém svařování ústřední roli, praktické aplikace stále představují řadu výzev. Tyto výzvy vyplývají nejen z dlouhodobého provozu samotného zařízení, ale také z vnějších environmentálních a bezpečnostních faktorů. Pokud se tyto problémy řádně neřeší, může to negativně ovlivnit stabilitu laserové svařovací optiky a kvalitu svaru. Proto je pochopení těchto problémů a přijetí preventivních opatření zásadní pro zajištění spolehlivého provozu systému.

Údržba vybavení

Během delšího provozu se v optických součástech laserového zařízení nevyhnutelně hromadí prach a olej nebo se v důsledku vysokých teplot oxidují. Tyto podmínky snižují propustnost světla a účinnost přenosu paprsku. Pokud se tyto podmínky neřeší, mohou vést ke zkreslení paprsku nebo dokonce k jeho poškození. Proto je pro udržení dlouhodobé stability systému nezbytná pravidelná kontrola a výměna čoček, reflektorů a konektorů optických vláken.

Čištění optických součástek

Během svařovacího procesu mohou poletující kovové částice a kouř snadno kontaminovat optické čočky a povrchy zrcadel. Tato kontaminace nejen ovlivňuje zaostření paprsku, ale může také způsobit nevratné poškození čočky v důsledku vysokoenergetického laseru. Aby se tomu zabránilo, často se k ochraně optických součástí používají ochranná okénka, systémy foukacího vzduchu nebo izolační zařízení. Dále je nezbytné čištění bezprašným hadříkem a specializovanými rozpouštědly, aby se zabránilo poškrábání čočky a zajistila se volná optická dráha.

Zásah do životního prostředí

Optické zaostřovací systémy jsou vysoce citlivé na provozní prostředí. Kolísání teploty může způsobit roztahování nebo smršťování optických součástí, čímž se posune ohnisko. Mechanické vibrace mohou způsobit odchylku optické dráhy nebo chvění ohniska, což vážně ovlivňuje stabilitu svařování. Proto je nejlepší provozovat zařízení v prostředí s konstantní teplotou a nízkými vibracemi a vybavit ho antivibračními konstrukcemi nebo systémy pro regulaci teploty, aby se minimalizovalo vnější rušení zaostřování.

Bezpečnostní aspekty

Vysoce výkonné lasery mají extrémně vysokou hustotu energie, což představuje potenciální riziko pro obsluhu a bezpečnost životního prostředí. Během návrhu a provozu systému musí být zavedena nezbytná ochranná opatření. Nezbytné jsou například laserové štíty, tlačítka nouzového zastavení a požadavek, aby obsluha nosila standardní ochranné brýle proti laseru. Tyto bezpečnostní prvky nejsou vyžadovány pouze zákonem a průmyslovými předpisy, ale jsou také zásadní pro zajištění bezpečnosti personálu i zařízení.

Stručně řečeno, zaostřovací optické systémy nevyhnutelně čelí v praktických aplikacích výzvám, včetně údržby, čištění, ochrany životního prostředí a bezpečnosti. Pravidelná údržba, účinná ochranná opatření a přísné dodržování provozních postupů mohou minimalizovat rizika a zajistit dlouhodobou stabilitu, účinnost a bezpečnost laserové svařovací optiky.

Shrnout

Zaostřovací optický systém vláknový laserový svařovací stroj má rozhodující vliv na svařovací výkon. Přesné a stabilní zaostřování umožňuje koncentrovanější přívod tepla během svařování, čímž se zlepšuje kvalita svaru, hloubka průvaru a efektivita zpracování. Jako přední společnost v oblasti laserové svařovací optiky, AccTek Laser využívá neustálé inovace a odborné znalosti k neustálé optimalizaci návrhu zaostřovacích optických systémů a zajišťuje optimální výkon v různých složitých svařovacích scénářích. S neustálým pokrokem v optické technologii a inteligentním řízením přinesou zaostřovací optické systémy větší flexibilitu a výhody laserovému svařování, a tím podpoří rozvoj výrobního průmyslu.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení