Jak kvalita paprsku ovlivňuje výkon laserového svařovacího stroje?

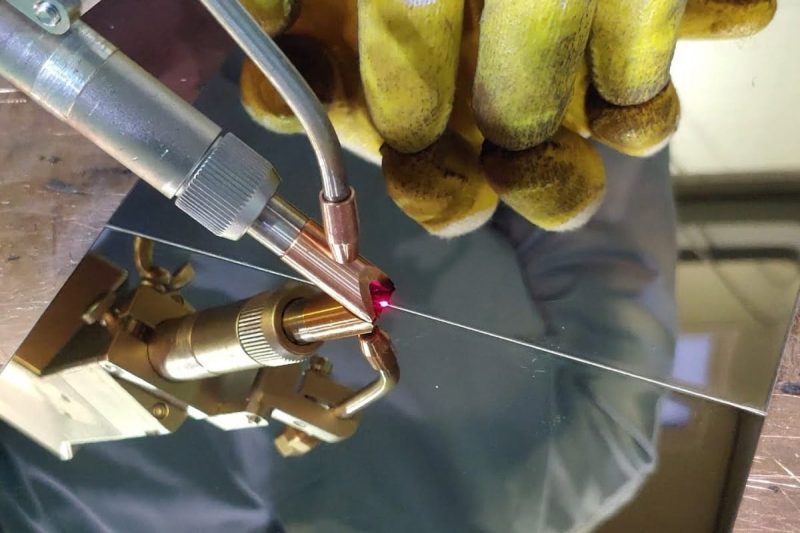

V moderní průmyslové výrobě se technologie laserového svařování stále více využívá v mnoha odvětvích, jako je výroba automobilů, elektronických výrobků a zdravotnických prostředků, a to díky svým výhodám, jako je vysoká přesnost, vysoká účinnost a vysoký stupeň automatizace. Mezi mnoha parametry, které určují svařovací efekt, je kvalita paprsku nepochybně jedním z klíčových faktorů ovlivňujících výkon laserového svařování. Tento článek systematicky analyzuje definici a faktory ovlivňující kvalitu paprsku, stejně jako to, jak určuje kvalitu svařování, účinnost a stabilitu při skutečném svařování, a předkládá optimalizační návrhy, které pomohou společnostem lépe využívat laserová svařovací zařízení ke zlepšení konkurenceschopnosti výroby.

Obsah

Pochopení kvality paprsku

Kvalita paprsku se obvykle měří faktorem M², který udává, jak blízko je laserový paprsek ideálnímu Gaussovskému paprsku. Čím blíže je M² k 1, tím silnější je zaostřovací schopnost paprsku a vyšší je hustota energie, což je vhodné pro aplikace s vyššími požadavky na svařování.

Faktory ovlivňující kvalitu paprsku

V procesu laserového svařování je kvalita paprsku přímo úměrná přesnosti svařování, rychlosti a konzistenci hotového výrobku. Mezi faktory, které ovlivňují kvalitu paprsku, patří zejména následující aspekty:

Laserový generátor: Samotný laserový zdroj je základem pro určení kvality paprsku. Různé typy laserových generátorů (jako jsou vláknové laserové generátory, CO₂ laserové generátory a polovodičové laserové generátory) mají různé úhly divergence paprsku, vlnové délky a struktury módů. Například jednomódové vláknové laserové generátory mají obvykle vyšší kvalitu paprsku (menší hodnotu M²), mohou dosáhnout jemnějších bodů zaostření a jsou vhodné pro vysoce přesné svařovací procesy. Konstrukce, stabilita výkonu a pracovní režim (kontinuální vlna nebo pulzní režim) laserového generátoru budou mít přímý vliv na konečnou kvalitu paprsku.

Systém přenosu paprsku: V mnoha průmyslových laserových systémech je paprsek přenášen na velké vzdálenosti pomocí optických vláken nebo ramen světlovodů. Jakékoli mechanické vibrace, uvolněné spoje nebo ohýbání vláken v přenosové dráze mohou způsobit deformaci tvaru paprsku, zvýšenou divergenci nebo sníženou účinnost přenosu. Tyto problémy nejen snižují kvalitu paprsku, ale také způsobují nestabilitu svařování, zvýšený rozstřik a další problémy.

Stabilita systému: Provozní prostředí laserového svařovacího systému bude mít také trvalý vliv na kvalitu paprsku. Například změny okolní teploty mohou způsobit roztahování a smršťování optických součástí, což následně ovlivňuje kolimaci paprsku; mechanické vibrace mohou způsobit posun součástí, což ovlivňuje stabilitu optické dráhy; a stárnutí laserového generátoru může způsobit kolísání výstupního výkonu, což má za následek snížení konzistence paprsku. Proto je pro zajištění nepřetržitého vysoce kvalitního svařovacího výstupu nezbytné udržovat celkovou stabilitu systému.

Kvalita paprsku je jedním z klíčových ukazatelů pro měření výkonu laserového svařování, který přímo ovlivňuje přesnost, hloubku svaru a celkovou stabilitu svaru. Pochopením faktoru M² a jeho kritérií měření a důkladným pochopením klíčových ovlivňujících faktorů, jako jsou laserové generátory, optické komponenty, přenosové systémy a stabilita systému, mohou společnosti cíleněji optimalizovat konfiguraci zařízení a strategie údržby, a tím zlepšit celkovou efektivitu a úroveň kvality laserového svařování.

Důležitost kvality paprsku při laserovém svařování

V aplikacích laserového svařování určuje kvalita paprsku nejen stupeň koncentrace energie, ale také přímo ovlivňuje přesnost, účinnost a kvalitu svařovacího procesu. Dobrá kvalita paprsku znamená silnější schopnost zaostřování a hustotu energie, což je zásadní pro zlepšení svařovacích účinků, snížení vad a přizpůsobení se různým materiálům. Následující body dále ilustrují důležitou hodnotu kvality paprsku:

Kvalita svařování: Vysoce kvalitní laserové paprsky mají menší úhly divergence a silnější zaostřovací schopnosti, což umožňuje přesně zaostřit laserovou energii na oblast svařování. Díky tomuto zaostřovacímu výkonu je svar užší a hlubší a svařování je úplnější, což výrazně zlepšuje pevnost svaru a utěsnění. Zároveň díky rovnoměrnému rozložení energie lze účinně snížit běžné vady, jako je rozstřik, ablace a otřepy, zlepšit celkovou kvalitu vzhledu a strukturální integritu svařovaných dílů a jsou zvláště vhodné pro svařování výrobků s vysokými požadavky na vzhled a výkon, jako jsou elektronické součástky, zdravotnické prostředky a automobilové díly.

Přesnost a správnost: V oblasti vysoce přesné výroby, jako je mikroelektronika, přesné přístroje a zpracování mikrosoučástí, jsou požadavky na přesnost svařování extrémně přísné. Vysoce kvalitní paprsky dokáží efektivně řídit velikost taveniny a šířku svaru a dosahovat přesných operací bod-bod a čára-čára. Tato ovladatelnost nejen zlepšuje opakovatelnost svařovacího procesu, ale také zajišťuje konzistenci každého výsledku svařování, čímž se snižuje nutnost přepracování a ztrát způsobených chybami.

Řízení tepelného příkonu: Lasery s dobrou kvalitou paprsku dokáží přesně nastavit tepelný příkon a snížit rozsah tepelně ovlivněné zóny (HAZ) pomocí pečlivé regulace energie. To může účinně zabránit strukturální deformaci způsobené přehřátím materiálu a zachovat mechanické vlastnosti a organizační stabilitu samotného materiálu. Zejména při svařování tenkostěnných materiálů, tepelně citlivých slitin nebo při zpracování vícevrstvých struktur je dobrá regulace tepelného příkonu obzvláště důležitá, což pomáhá předcházet problémům, jako je propálení, změna barvy a ztráta tvrdosti.

Vynikající kvalita paprsku je základem pro dosažení efektivního a vysoce přesného laserového svařování. Nejenže určuje pevnost a vzhled svaru, ale také ovlivňuje ovladatelnost a výtěžnost celého výrobního procesu. Pro společnosti, které usilují o vysoce kvalitní svařovací řešení, je neustálá optimalizace kvality paprsku jednou z hlavních strategií pro zvýšení konkurenceschopnosti a uspokojení diverzifikovaných potřeb svařování. Výběrem vysoce výkonných laserových zdrojů, optimalizací systémů optických drah a kombinací pokročilých řídicích technologií budou společnosti schopny vyniknout na náročném výrobním trhu.

Vliv kvality paprsku na svařovací výkon

V procesu laserového svařování není kvalita paprsku jen fyzikálním parametrem, ale také klíčovou proměnnou, která určuje stabilitu svařovacího výkonu a kvalitu konečného produktu. Vynikající kvalita paprsku umožňuje přesně řídit vstupní energii, zlepšit účinnost svařování a přizpůsobit se svařovacím požadavkům různých materiálů. Následující část konkrétně analyzuje skutečný vliv kvality paprsku na výkon laserového svařování z různých úhlů pohledu:

Zaostření paprsku: Zaostřovací schopnost laserového paprsku určuje jeho hustotu výkonu v ohnisku. Čím lepší je kvalita paprsku, tím blíže je jeho hodnota M² k 1, tím menší je velikost bodu po zaostření a tím koncentrovanější je energie. Tato vysoká hustota energie může rychle roztavit materiál, zvýšit hloubku svaru a rychlost svařování, zejména při svařování tlustých plechů nebo svařovacích scénách vyžadujících vysokou hloubku průvaru. Zároveň také pomáhá kontrolovat geometrii svaru a zlepšovat přesnost zpracování.

Rychlost svařování: Laserové generátory s vysokou kvalitou paprsku mají silnější schopnosti regulace tepelného vstupu, což umožňuje dokončit proces tavení a chlazení v kratším čase, čímž se výrazně zvyšuje rychlost svařování. To nejen pomáhá zlepšit chod výrobní linky, ale také snižuje účinek difúze tepla laserem na okolní materiály, čímž se zlepšuje celková účinnost svařování a výtěžnost hotového výrobku.

Kompatibilita materiálů: Pro vysoce reflexní nebo tepelně vodivé materiály, jako např. hliník a měďLaserové svařování se často potýká s problémy vysoké odrazivosti energie a obtížností svařování. V současné době se pouze laserové paprsky se silným zaostřením a vysokou stabilitou mohou efektivně spojit s povrchem materiálu a dosáhnout rychlých a stabilních svařovacích výsledků. Vysoce kvalitní paprsky mohou také snížit riziko vad svařování způsobených nerovnoměrným přívodem tepla a zlepšit svařovací schopnost různých kovů.

Kvalita a konzistence svařování: Stabilita kvality paprsku přímo souvisí s konzistencí vstupní energie během svařování. Pokud se laserový paprsek během přenosu rozbíhá nebo chvěje, je velmi snadné způsobit problémy, jako je nerovnoměrná šířka a hloubka svaru. Stabilní paprsek může zajistit, že stav taveniny je během nepřetržitého svařování konstantní, čímž se výrazně snižuje pravděpodobnost vad svařování, jako jsou póry, trhliny a nedostatek tavení.

Snížení vad: Vysoce kvalitní laserové paprsky mají rovnoměrnější rozložení energie v ohnisku a dokáží jemně regulovat hloubku a šířku taveniny, aby se zabránilo lokálnímu přehřátí nebo nedostatečné energii. Tato regulační schopnost nejen zlepšuje kvalitu svaru, ale také účinně snižuje běžné vady, jako je propálení, vměstky strusky nebo zhroucení, což poskytuje solidní záruku pro vysoce náročné svařování.

Dobrá kvalita paprsku nesouvisí pouze s povrchovým účinkem svařování, ale má také hlubší dopad na účinnost, stabilitu a přizpůsobivost materiálu svařovacího procesu. Pro výrobní společnosti, které chtějí zlepšit konzistenci produktů a efektivitu zpracování, je zlepšení kvality paprsku laserového systému jednou z hlavních strategií pro zvýšení celkové konkurenceschopnosti. Správným výběrem laserových generátorů, optických systémů a stabilních přenosových struktur lze maximalizovat procesní výhody laserového svařování a dosáhnout efektivní, spolehlivé a nízkochybné výroby svařováním.

Optimalizace kvality paprsku laserového svařování

Kvalita paprsku je jedním z klíčových faktorů ovlivňujících výsledky laserového svařování. Přímo souvisí s kvalitou tvarování svaru, stabilitou svařování a celkovou efektivitou výroby. S neustálým vývojem vysoce přesných svařovacích aplikací se systematická optimalizace kvality laserového paprsku stala klíčovým článkem pro zlepšení svařovacího výkonu. Následující text bude popsán ve třech aspektech: údržbě zařízení, modernizaci technologií a řízení procesů.

Správná údržba a kalibrace: Udržování optického systému v čistotě a stabilitě je základem pro zajištění kvality paprsku. Prach nebo škrábance na reflektoru, zaostřovacím zrcátku a ochranné čočce v laserovém systému způsobí útlum laserové energie a zkreslení paprsku. Proto by měly být optické součásti pravidelně kontrolovány a čištěny a optická dráha by měla být přesně kalibrována pomocí profesionálních nástrojů, aby se zajistil stabilní přenos laserového paprsku do svařovací stanice a zabránilo se tak odchylkám paprsku, nerovnoměrnému rozložení energie a dalším problémům.

Pokročilá technologie tvarování paprsku: S diverzifikací svařovacích úkolů již jeden Gaussův mód paprsku nemůže splňovat všechny požadavky aplikace. Použitím pokročilých technologií, jako jsou převodníky módů (například optické prvky DOE), vícemódové vazební členy nebo dynamicky nastavitelné zaostřovací systémy, lze tvar bodu a rozložení energie flexibilně upravovat podle různých svařovacích požadavků, takže laserová energie může přesněji působit na cílovou oblast, čímž se zlepšuje adaptabilita a zjemnění svařování. Například u tenkých plechů nebo mikrosvařování lze bod upravit na menší bod pro soustředění energie; u svařování tlustých plechů lze bod zvětšit pro zvýšení účinnosti.

Opatření pro kontrolu kvality: Integrací vysoce výkonných senzorů a monitorovacích systémů lze v reálném čase detekovat výstupní výkon laseru, tvar bodu a kolísání energie, což dokáže efektivně varovat před abnormálními změnami v paprsku. Díky uzavřenému řídicímu systému lze laserový výstup dynamicky upravovat během svařovacího procesu, aby se udržela konstantní hustota energie a zajistila konzistence kvality svařování. Toto inteligentní řízení může nejen snížit manuální zásahy a zlepšit úroveň automatizace zařízení, ale také výrazně zlepšit stabilitu a spolehlivost výrobního procesu.

Zlepšení kvality paprsku laserového svařování závisí nejen na výkonu samotného laserového generátoru, ale vyžaduje také systematický systém zajištění kvality prostřednictvím pečlivé denní údržby, pokročilé technologie tvarování paprsku a inteligentních metod monitorování. Neustálou optimalizací kvality paprsku mohou společnosti dosáhnout komplexního zlepšení přesnosti svařování, přizpůsobení procesu a konzistence hotového výrobku, a tím si udržet vedoucí pozici v oblasti technologií a kvality v odvětví výroby laserů.

Shrnout

Kvalita paprsku neurčuje pouze výkon zpracování laserový svařovací stroj ale také ovlivňuje efektivitu a výnos celého výrobního systému. Zlepšení kvality paprsku je klíčovou technologií, které musí každá společnost používající technologii laserového svařování věnovat pozornost.

Jako profesionální výrobce laserových zařízení, AccTek Laser Vždy klademe kontrolu kvality paprsku na vrchol výzkumu, vývoje a výroby produktů. Naše laserové svařovací zařízení je vybaveno vysoce stabilním vláknovým laserovým generátorem, přesným zaostřovacím systémem a inteligentní řídicí platformou, kterou lze široce používat v různých úkolech svařování kovů a pomáhat zákazníkům dosáhnout vyšší kvality a efektivnějších výsledků svařování. Pokud hledáte vysoce výkonná laserová svařovací řešení, neváhejte nás kontaktovat. kontaktujte násTěšíme se na spolupráci s vámi při vytváření nové éry inteligence v průmyslové výrobě.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení