Jak laserové svařování dosahuje hlubokého tavení materiálů?

Laserové svařování jako efektivní a přesná svařovací technologie se široce používá v mnoha odvětvích, jako je automobilový, letecký a elektronický průmysl, a to díky svým výhodám, jako je vysoká hustota energie, bezkontaktní zpracování a malá tepelně ovlivněná zóna. Ve srovnání s tradičními metodami svařování dokáže laserové svařování dokončit spojování složitých struktur rychleji, s menší tepelnou deformací a vyšší pevností svaru a je obzvláště vhodné pro přesnou výrobu a průmyslovou výrobu s vysokou poptávkou.

V procesu laserového svařování vyžaduje dosažení hlubokého průvaru materiálů komplexní zvážení mnoha faktorů, jako jsou parametry laseru, vlastnosti materiálu a řízení svařovacího procesu. Tento článek se bude podrobně zabývat základními principy laserového svařování, klíčovými faktory ovlivňujícími hloubku průvaru a podrobně analyzovat mechanismus formování a optimalizační strategii hlubokého průvaru, aby pomohl podnikům lépe aplikovat technologii laserového svařování a zlepšit kvalitu svařování a efektivitu výroby.

Obsah

Zjistěte více o laserovém svařování

Definice a zdůvodnění

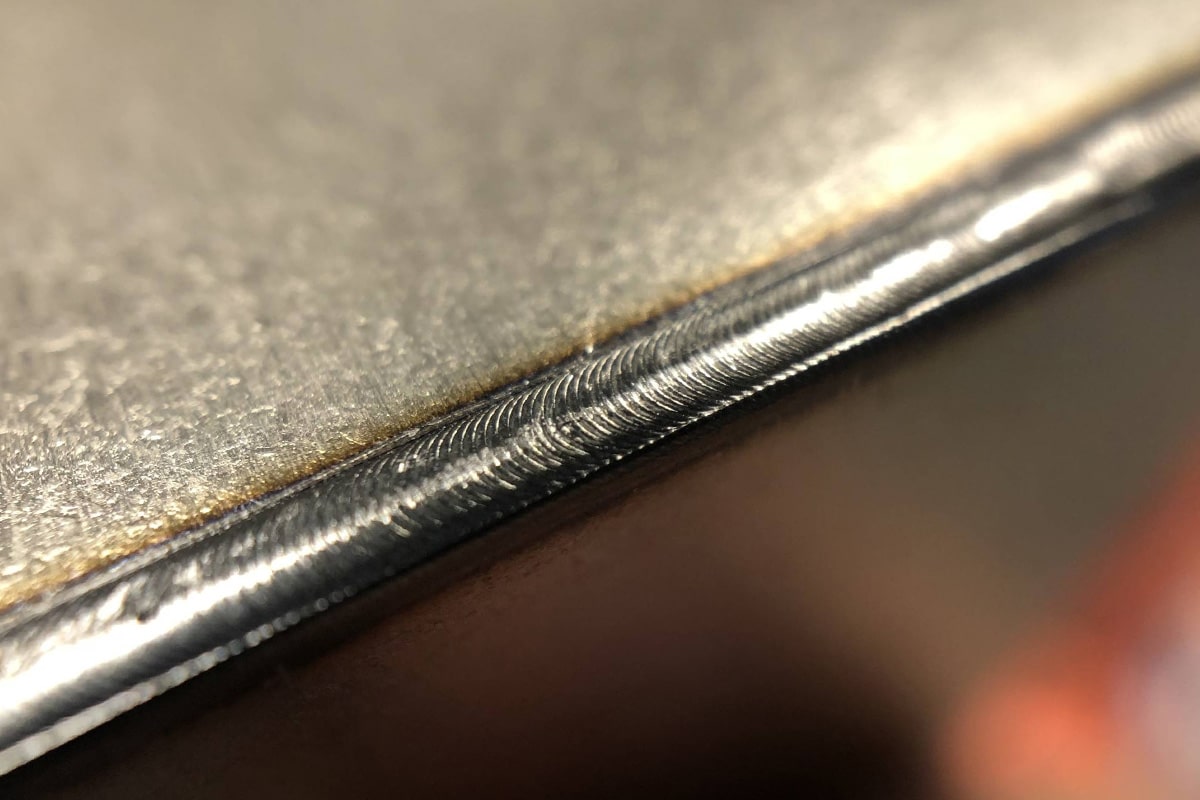

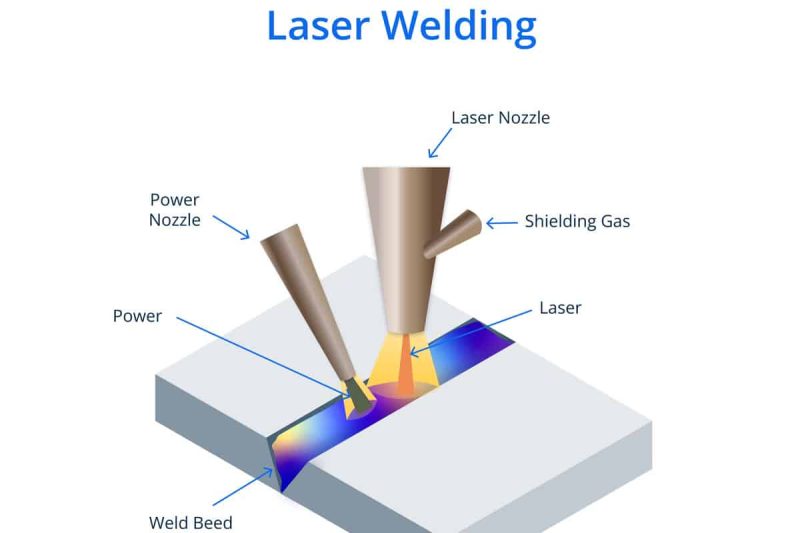

Laserové svařování je proces, který využívá laserový paprsek jako zdroj tepla k lokálnímu ohřevu materiálu na bod tání, čímž dochází ke svařování. Laserový paprsek je zaměřen na oblast svařování a vysoce intenzivní světelná energie rychle ohřívá a taví materiál za vzniku roztavené lázně, která po ochlazení vytváří pevný svarový spoj. Laserové svařování se vyznačuje vysokou hustotou energie, vysokou přesností a vysokou rychlostí svařování a je vhodné pro svařování přesných dílů.

Přehled procesu laserového svařování

Proces laserového svařování obvykle zahrnuje kroky ozařování laserovým paprskem, ohřev a tavení materiálu, tvorbu roztavené lázně, chlazení a tuhnutí atd. V těchto krocích efektivní využití laserové energie a interakce materiálů určují svařovací účinek, zejména schopnost hlubokého tavení.

Interakce laserového paprsku s materiály

Jádrem laserového svařování je interakce mezi laserovým paprskem a materiálem, což je klíč k dosažení efektivního svařování s hlubokým provařením. Laserový paprsek je zdroj světla s vysokou hustotou energie. Když ozařuje povrch materiálu, je materiálem částečně absorbován, odražen nebo propuštěn. Absorbovaná světelná energie se poté přemění na tepelnou energii, což způsobí rychlé zahřátí materiálu a jeho přechod do roztaveného nebo odpařeného stavu, čímž se svařování dokončí. Fyzikální vlastnosti různých materiálů, jako je absorpční schopnost, tepelná vodivost a bod tání, mají důležitý vliv na účinnost a kvalitu laserového svařování. Proto je pochopení absorpce laserové energie materiálem a přeměny světelné energie na tepelnou energii zásadní pro... optimalizace svařovacího procesu.

Absorpce laserové energie materiály

Výkon materiálu při laserovém svařování je v první řadě ovlivněn jeho schopností absorbovat laserovou energii. Absorpce je klíčovým parametrem pro měření schopnosti materiálu absorbovat laserovou energii, který určuje účinnost přeměny laserové energie v povrchové ploše. Různé materiály mají různé absorpční rychlosti pro lasery různých vlnových délek. Například materiály jako železo a nerezová ocel mají vysokou míru absorpce pro generátory vláknových laserů (pásmo blízkého infračerveného záření), takže je snadné vytvořit stabilní roztavenou lázeň. Na druhou stranu kovy s vysokou odrazivostí, jako například hliník a měď mají nízkou míru absorpce, což vede k velkým ztrátám energie. Pro zlepšení míry absorpce jsou zapotřebí lasery s vyšším výkonem nebo specializované vlnové délky (například modré nebo zelené lasery). Absorpční účinek laseru ovlivňují také faktory, jako je oxidová vrstva, drsnost a teplota povrchu materiálu. Proto je před svařováním obvykle nutná předúprava povrchu, aby se zlepšila stabilita svařování.

Světelná energie přeměněná na tepelnou energii

Když laserový paprsek ozařuje povrch materiálu, absorbovaná světelná energie se rychle přemění na tepelnou energii, což způsobí rychlý nárůst teploty materiálu. Když teplota dosáhne bodu tání, materiál přejde do roztaveného stavu a vytvoří roztavenou lázeň; pokud se teplota dále zvýší na teplotu odpařování, část materiálu se dokonce odpaří a vytvoří efekt dírky, čímž se dosáhne hlubokého provaření. Účinnost přeměny světelné energie na tepelnou energii přímo určuje hloubku a kvalitu svařování. Pokud je přeměna energie nedostatečná, může to vést k mělkým svarům, špatnému tavení nebo dokonce k neschopnosti vytvořit stabilní svarový spoj. Nadměrný vstup energie může způsobit přepálení materiálu, póry nebo deformaci svaru. Proto rozumná kontrola parametrů, jako je výkon laseru, režim paprsku a rychlost svařování, může účinně optimalizovat proces přeměny energie a zlepšit kvalitu svařování.

Interakce mezi laserovým paprskem a materiálem je jádrem laserového svařování. Klíčem je absorpce laserové energie materiálem a efektivní přeměna světelné energie na tepelnou energii. Míra absorpce a tepelná vodivost různých materiálů přímo ovlivňují svařovací účinek. Optimalizací vlnové délky laseru, hustoty výkonu a svařovacích parametrů lze zlepšit míru využití světelné energie a dosáhnout vysoce kvalitního hlubokého provařování. Pochopení základních principů těchto interakcí pomůže optimalizovat svařovací proces, zlepšit stabilitu a pevnost svaru a splnit aplikační požadavky různých průmyslových oblastí.

Klíčové faktory ovlivňující hloubku průniku

Hloubkový průvar laserového svařování je jedním z hlavních ukazatelů kvality svařování. Jeho hloubka průvaru přímo ovlivňuje pevnost a spolehlivost svaru. Hloubku svařování ovlivňuje mnoho faktorů, včetně parametrů laseru, vlastností materiálu, geometrie a montáže obrobku a rychlosti svařování. Tyto faktory vzájemně ovlivňují tvorbu a rozpínání taveniny. Rozumná optimalizace těchto parametrů může účinně zvýšit hloubku svařování a zajistit stabilitu a konzistenci svaru.

Parametry laseru

- Výkon: Výkon laseru je hlavním faktorem ovlivňujícím hloubku svařování. Vyšší výkon laseru může poskytnout silnější energii pro hlubší roztavení materiálu. Obecně platí, že se zvyšujícím se výkonem se odpovídajícím způsobem zvětšuje i hloubka svařování, ale příliš vysoký výkon může způsobit přepálení nebo vady svařování.

- Zaostření paprsku a velikost bodu: Velikost laserového ohniska určuje koncentraci energie. Menší ohnisko může poskytnout vyšší hustotu energie, a tím zvýšit hloubku svařování. Obecně lze přesným nastavením polohy ohniska dosáhnout nejlepší rovnováhy mezi hloubkou tavení a šířkou tavení pro splnění různých svařovacích potřeb.

- Délka a frekvence pulzu: U pulzního laserového svařování pomáhá vysoký energetický vstup v krátkém čase materiálu rychle se zahřát a proniknout do hlubší vrstvy. Rozumné nastavení parametrů pulzu může optimalizovat kvalitu tvarování svaru a zlepšit stabilitu svařování.

Vlastnosti materiálu

- Tepelná vodivost: Tepelná vodivost materiálu ovlivňuje šíření laserové energie. Materiály s vysokou tepelnou vodivostí (jako je měď a hliník) rychle ztrácejí teplo, což vede ke snížené hluboké tavení. Materiály s nízkou tepelnou vodivostí (jako je nerezová ocel) dokáží teplo efektivněji koncentrovat a dosáhnout tak větší hloubky průniku.

- Absorpční koeficient: Schopnost materiálu absorbovat laserové světlo je klíčovým faktorem pro určení hlubokého pronikání. Vyšší absorpční koeficient může zlepšit využití energie, a tím i výsledky svařování. U vysoce reflexních materiálů je obvykle nutné použít laser o specifické vlnové délce nebo předběžně upravit povrch pro zvýšení absorpce.

Geometrie a montáž obrobku

Tvar a způsob montáže obrobku mají také přímý vliv na účinek hlubokého tavení laserového svařování. Složité geometrické tvary mohou ztěžovat laserovému paprsku přesné ozáření cílové oblasti, což ovlivňuje hloubku tavení. Kromě toho, pokud je montážní mezera obrobku příliš velká nebo je polohování nepřesné, může to způsobit nerovnoměrné svařování a snížit kvalitu svařování. Proto je před svařováním nutná přesná montáž a polohování, aby se zajistilo, že laserový paprsek může stabilně působit na svařovanou oblast.

Rychlost svařování

Rychlost svařování určuje dobu, po kterou materiál absorbuje laserovou energii, a tím ovlivňuje tvorbu taveniny. Nižší rychlosti svařování obvykle zvyšují příkon tepla, což dává materiálu dostatek času k roztavení, a tím zvyšuje hloubku průvaru. Pokud je však rychlost příliš nízká, může to způsobit přehřátí nebo deformaci svaru. Naopak vyšší rychlosti svařování mohou snížit hloubku průvaru a zeslabit svarový spoj. Proto je v reálném provozu nutné rychlost svařování optimalizovat podle vlastností materiálu a požadavků na svařování, aby se dosáhlo nejlepší kvality svaru.

Hloubka průvaru laserového svařování je ovlivněna mnoha faktory, mezi nimiž klíčovými faktory určujícími svařovací účinek jsou parametry laseru, vlastnosti materiálu, geometrie obrobku a rychlost svařování. Rozumná regulace parametrů, jako je výkon laseru, poloha ohniska, rychlost svařování a optimalizace, v kombinaci s vlastnostmi materiálu může účinně zlepšit stabilitu a kvalitu hlubokého průvaru. Komplexní regulací těchto faktorů lze zajistit stabilitu a spolehlivost svařovacího procesu, který splňuje potřeby různých průmyslových aplikací.

Strategie kontroly hlubokého pronikání

V procesu laserového svařování je klíčové dosáhnout stabilního a konzistentního hlubokého provaření. Vzhledem k tomu, že hloubka svaru je ovlivněna mnoha faktory, jako je výkon laseru, poloha ohniska, vlastnosti materiálu a rychlost svařování, jsou pro zajištění kvality a konzistence svaru zapotřebí strategie, jako je optimalizace parametrů laseru a monitorování a zpětná vazba v reálném čase. Tyto řídicí strategie mohou nejen zlepšit pevnost svaru, ale také snížit vady svaru a zvýšit efektivitu výroby.

Optimalizace parametrů laseru

Přesné řízení parametrů laseru je pro hluboké svařování klíčové. Mezi hlavní optimalizované parametry patří:

Výkon laseru:

- Vyšší výkon může poskytnout větší energetický vstup, což způsobí, že se materiál hlouběji nataví, a tím se zvětší hloubka svařování.

- Příliš vysoký výkon může způsobit nadměrné tavení nebo odpařování materiálu a vznik svařovacích vad, jako jsou póry nebo praskliny.

- Příliš nízký výkon může vést k nedostatečnému provaření a ovlivnit pevnost svaru.

Velikost a poloha ohniska:

- Malý průměr ohniska zvyšuje hustotu energie, což umožňuje laseru efektivněji pronikat materiálem, a tím zvětšovat hloubku průniku.

- Optimalizace polohy ohniska zajišťuje efektivní koncentraci energie v oblasti svaru, čímž se zabrání nadměrnému rozptylu energie nebo tavení povrchu bez dostatečné hloubky.

Délka a frekvence pulzu (pro pulzní laserové svařování):

- Krátká doba pulzu v kombinaci s vysokou frekvencí může zmenšit tepelně ovlivněnou zónu a zároveň zajistit dostatečnou penetraci.

- Delší doba pulzu pomáhá hlubšímu pronikání energie, ale může zvětšit tepelně ovlivněnou zónu, a tím ovlivnit přesnost svařování.

Prostřednictvím experimentů a počítačové simulace lze nalézt optimální kombinaci laserových parametrů pro různé materiály a požadavky na svařování, aby se zajistilo, že hloubka a kvalita svařování dosáhnou nejlepší úrovně.

Monitorování a zpětná vazba v reálném čase

Pro udržení konzistentního provaření během svařovacího procesu jsou nutné systémy monitorování a zpětné vazby v reálném čase pro úpravu svařovacích parametrů. Tyto systémy obvykle zahrnují optické senzory, termokamery, monitory výkonu laseru atd., které dokáží detekovat odezvu materiálu během svařovacího procesu a automaticky upravovat svařovací parametry na základě dat.

Klíčové parametry k monitorování:

- Teplota roztavené lázně: Pomocí infračervené kamery nebo spektrální analýzy lze teplotu roztavené lázně měřit v reálném čase, aby se zajistilo, že příkon tepla zůstává v rozumném rozmezí.

- Morfologie roztavené lázně: Tvar a dynamické změny roztavené lázně jsou monitorovány vysokorychlostní kamerou, aby bylo zajištěno rovnoměrné a stabilní svařování.

- Kolísání výkonu laseru: Automaticky detekuje a upravuje výkon laseru, aby se zabránilo kolísání kvality svařování v důsledku nestability zařízení.

Mechanismus zpětné vazby:

- Inteligentní řídicí systém dokáže automaticky upravovat parametry laseru na základě monitorovacích dat a kompenzovat tak možné odchylky. Například když senzor detekuje nedostatečnou penetraci, systém může automaticky zvýšit výkon laseru nebo upravit polohu zaostření.

- Ruční nastavení: V aplikacích s vysokou přesností mohou operátoři ručně doladit parametry svařování na základě monitorovacích dat, aby zajistili, že kvalita svaru splňuje požadavky.

Pro zajištění hlubokého tavného efektu laserového svařování je nutná optimalizace parametrů laseru a strategie monitorování a zpětné vazby v reálném čase. Rozumnou úpravou parametrů, jako je výkon laseru, ohnisková vzdálenost a délka pulzu, lze efektivně zlepšit hloubku svařování. Zároveň lze s pomocí pokročilých monitorovacích systémů detekovat a upravovat klíčové parametry v reálném čase během svařovacího procesu, aby se zajistila stabilita a konzistence hloubky tavení. Tyto řídicí strategie mohou nejen zlepšit kvalitu svařování, ale také snížit vady svařování a zvýšit efektivitu výroby, čímž se technologie laserového svařování v průmyslové výrobě stává spolehlivější a efektivnější.

Aplikace a průmyslová odvětví

Technologie laserového svařování se široce používá v mnoha průmyslových odvětvích díky své vysoké přesnosti, vysoké účinnosti a přizpůsobivosti složitým materiálům, zejména v oblastech s extrémně vysokými požadavky na kvalitu a hloubku svařování. Výhody laserového svařování z něj činí ideální volbu pro řešení potřeb, které tradiční svařovací technologie nedokáže splnit. Následuje několik typických odvětví a oblastí použití, které demonstrují důležitost a široké uplatnění technologie laserového svařování v moderním průmyslu.

automobilový průmysl

Laserové svařování se široce používá v automobilovém průmyslu, zejména při svařování konstrukčních dílů karoserie z vysokopevnostní oceli a hliníkových slitin. Laserové svařování může zajistit hluboký průvar, zajistit pevnost karoserie a snížit deformaci. Efektivní laserové svařování je také vhodné pro automatizované výrobní linky ke zvýšení efektivity výroby.

- Vysokopevnostní ocel: Laserové svařování umožňuje hluboké svařování vysokopevnostní oceli, čímž se zajišťuje pevnost a bezpečnost karoserie a zároveň se snižuje množství použitého materiálu, což vede k odlehčené konstrukci.

- Slitina hliníku svařování: Hliníková slitina je běžně používaný lehký materiál v moderní automobilové výrobě. Technologie laserového svařování umožňuje efektivní hluboké svařování hliníkové slitiny díky své schopnosti přesného řízení energie, což zajišťuje pevnost a stabilitu spoje.

- Automatizovaná výrobní linka: Vysoká rychlost a vysoká přesnost laserového svařování ji předurčují pro automatizované výrobní linky, což zlepšuje efektivitu výroby a snižuje manuální zásahy, čímž splňuje potřeby velkovýroby.

Aerospace

V leteckém průmyslu se laserové svařování používá pro přesné svařování lehkých slitin a kompozitních materiálů. Díky své schopnosti hlubokého svařování a vysoké přesnosti se laserové svařování stalo ideální metodou svařování slitinových materiálů a konstrukčních součástí, která zajišťuje spolehlivost součástí i v extrémních podmínkách.

- Slitinové materiály: V leteckém průmyslu se slitinové materiály (jako jsou titanové slitiny, hliníkové slitiny atd.) široce používají k výrobě konstrukčních součástí. Laserové svařování může poskytnout hlubší roztavenou lázeň a větší svařovací pevnost, což zajišťuje spolehlivost součástí v extrémních provozních podmínkách.

- Svařování kompozitních materiálů: Kompozitní materiály se v leteckém průmyslu široce používají díky své nízké hmotnosti a vysoké pevnosti. Laserové svařování umožňuje přesné svařování těchto materiálů a zajišťuje tak integritu konstrukce.

- Vysoké požadavky na přesnost a kvalitu: Svařování leteckých dílů vyžaduje extrémně vysokou přesnost a kvalitu. Laserové svařování dokáže účinně zabránit vzniku tepelně ovlivněné zóny a deformací při svařování, ke kterým může docházet u tradičních metod svařování, a tím zajistit pevnost a trvanlivost svařovaných dílů.

Elektronický průmysl

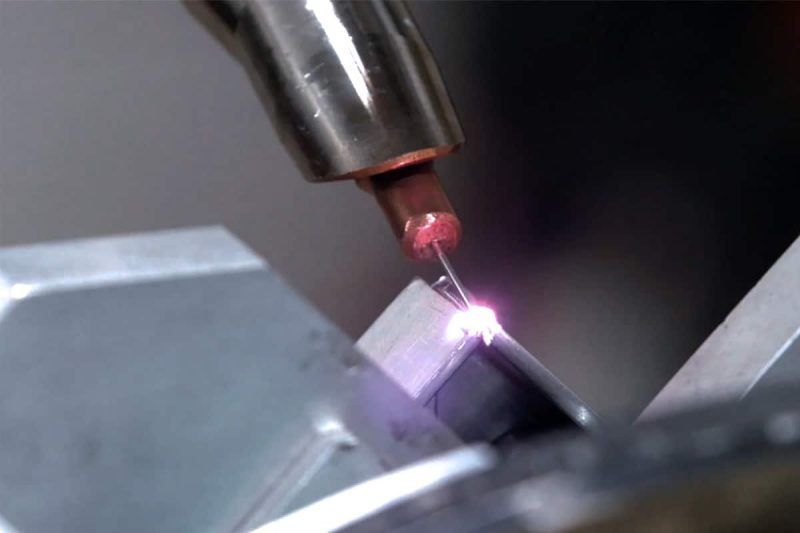

Malé součástky v elektronických zařízeních jsou často přesně svařovány laserovým svařováním, aby byla zajištěna jejich vysoká spolehlivost a stabilita. Laserové svařování může poskytnout vysoce přesné hluboké svařování, které zabraňuje poškození ostatních součástí, a proto je vhodné pro výrobu mikroelektronických součástek.

- Mikroelektronické součástky: Laserové svařování se často používá ke svařování mikroelektronických součástek, jako jsou senzory, baterie, integrované obvody atd. Tyto součástky mají velmi vysoké požadavky na kvalitu svařování a laserové svařování dokáže zajistit přesný přívod tepla, aby se zabránilo tepelnému poškození a deformaci součástek.

- Přesné svařování: V elektronickém průmyslu dokáže technologie laserového svařování provádět velmi přesné spoje malých součástek bez poškození okolních citlivých součástí.

- Zlepšení spolehlivosti výrobků: Laserové svařování může zajistit pevné a stabilní svařované spoje, čímž se zajistí spolehlivost a trvanlivost elektronických výrobků při dlouhodobém používání.

Technologie laserového svařování se široce používá v mnoha odvětvích, jako je automobilový, letecký, elektronický, lékařský, přesný nářadí atd., a to díky své vysoké přesnosti, vysoké účinnosti a přizpůsobivosti složitým materiálům. S pokrokem vědy a techniky bude laserové svařování hrát důležitou roli v mnoha oblastech, bude uspokojovat potřeby moderního průmyslu po vysoce kvalitním a vysoce přesném svařování a podpoří rozvoj výrobních technologií v různých odvětvích.

Shrnout

Proces dosažení hlubokého provaření laserovým svařováním je složitý a přesný a zahrnuje interakci mezi laserem a materiálem, optimalizaci a řízení několika klíčových faktorů a několik mechanismů hlubokého provaření. Díky přesnému řízení parametrů laseru a monitorování v reálném čase lze dosáhnout hlubokého svařování bez kompromisů v kvalitě materiálu. Tato technologie se široce používá v mnoha průmyslových odvětvích, zejména ve vysoce přesných oblastech, jako je automobilový průmysl, letecký průmysl a elektronika. S neustálým rozvojem technologií bude laserové svařování využívat své jedinečné výhody ve stále více odvětvích.

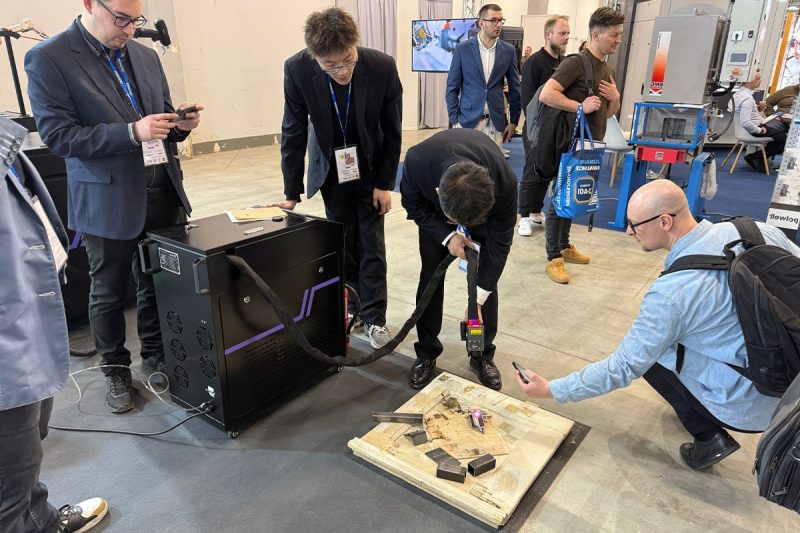

Ve výše uvedeném obsahu jsme podrobně analyzovali principy a procesy laserového svařování se zaměřením na to, jak dosáhnout hlubokého tavení a klíčové strategie řízení. Jakožto lídr v oboru, AccTek Laser se zavázala k poskytování efektivních řešení laserového svařování. Naše laserové svařovací stroje dokáže splnit potřeby vysoce přesného a kvalitního svařování v různých odvětvích. Máte-li jakékoli dotazy nebo potřeby, kontaktujte nás pro více odborných rad a služeb v oblasti laserového svařování.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení