Jaké faktory ovlivňují účinek laserového čištění?

Laserové čištění (laserové čištění, pulzní laserové čištění, laserové odstraňování rzi, laserová příprava povrchu atd.) je bezkontaktní, vysoce přesná a ekologická technologie povrchové úpravy, která se stále častěji používá ve výrobě, údržbě a ochraně kulturního dědictví. Ve srovnání s tradičním mechanickým nebo chemickým čištěním nevyžaduje laserové čištění chemická činidla, aby se zabránilo sekundárnímu znečištění; přesnou regulací parametrů laseru lze dosáhnout nedestruktivního čištění substrátu; a má vysokou účinnost i potenciál automatizace, což je v souladu s trendem zelené výroby a udržitelného rozvoje.

S poklesem nákladů na zařízení a vyspělostí technologií, jako jsou vláknové lasery, roste tržní poptávka po laserové čisticí stroje neustále roste a tempo růstu odvětví je zřejmé (například stále přísnější omezení chemických rozpouštědel v mnoha zemích a rostoucí poptávka po nedestruktivní přípravě povrchů). Hluboké pochopení základních principů laserového čištění a jeho ovlivňujících faktorů proto pomůže optimalizovat čisticí roztoky, zlepšit efektivitu a kvalitu a posílit konkurenceschopnost firem.

Obsah

Základní princip laserového čištění

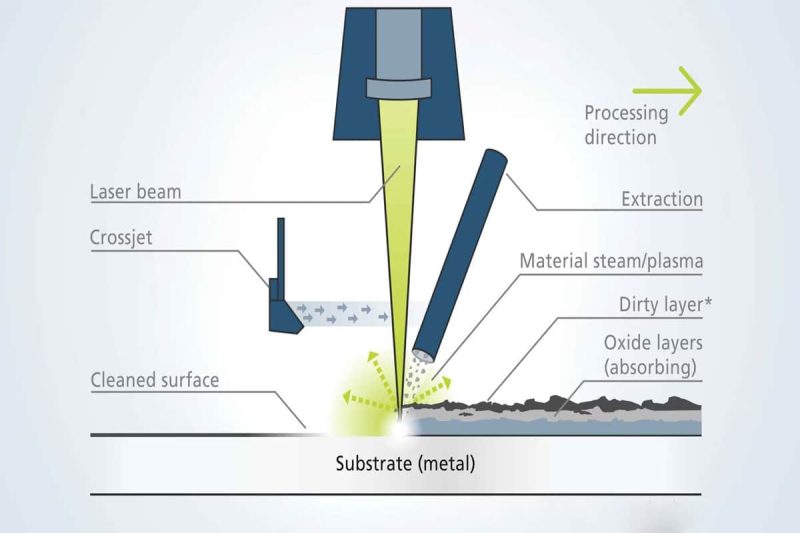

Jádrem laserového čištění je využití interakce mezi laserovým paprskem s vysokou hustotou energie a povrchovými kontaminanty k odstranění nebo odpaření kontaminantů z povrchu substrátu okamžitým ohřevem, odpařováním, tepelnou roztažností nebo tvorbou plazmatu, aniž by došlo k poškození substrátu za ideálních podmínek. Jeho technická podstata se obvykle nazývá proces laserové ablace.

- Typ laseru a charakteristiky pulzů: Většina průmyslového laserového čištění využívá pulzní lasery (například nanosekundové, pikosekundové a femtosekundové pulzy), které dosahují vysokého špičkového výkonu prostřednictvím krátkých pulzů, aby se zajistilo, že okamžitá energie je dostatečná k ničení vazebné síly znečišťujících látek, aniž by to způsobilo nadměrné tepelné účinky. Kontinuální lasery mohou také dosáhnout ablace za podmínek vysoké intenzity, ale je náročnější kontrolovat tepelně ovlivněnou zónu.

- Interakce mezi světlem a hmotou: Když laser ozařuje povrchový znečišťující materiál, znečišťující materiál absorbuje laserovou energii a teplota prudce stoupá. Pokud je hustota energie dostatečně vysoká, může se přímo tvořit plazma; při nižší hustotě energie se znečišťující látka odpařuje nebo tepelně rozpíná a odlupuje. Klíč spočívá v rozdílu v absorpčních charakteristikách mezi znečišťující látkou a substrátem, takže energie působí více na znečišťující látku než na substrát, čímž se dosahuje selektivního čištění.

- Fáze procesu čištění: Obecně jej lze rozdělit na fázi fototermálního ohřevu, fázi odpařování/ablace, fázi tepelné roztažnosti/nárazu a fázi vibrací a odlupování mikročástic. Přiměřenou regulací energie pulzů, opakovací frekvence a metody skenování lze dosáhnout optimální rychlosti a účinku čištění a zároveň se zabránit poškození substrátu.

Základní princip laserového čištění je založen na efektivním přenosu energie mezi laserovým paprskem a kontaminantem a pro dosažení přesného odstranění vrstvy kontaminace se spoléhá na technologii laserové ablace. Výběrem vhodného typu pulzního laseru a řízením parametrů laseru lze efektivně využít absorpční rozdíl mezi kontaminantem a substrátem k dokončení selektivního čištění bez poškození substrátu. Pochopení mechanismu interakce mezi laserem a materiálem a různých fází procesu čištění je klíčem k dosažení vysoce účinného a vysoce přesného laserového čištění.

Klíčové faktory ovlivňující účinek laserového čištění

Účinnost laserového čištění nezávisí pouze na kvalitě samotného zařízení, ale také na kombinaci faktorů na různých technických a aplikačních úrovních. Aby bylo možné dosáhnout vysoce účinných a přesných čisticích účinků za různých materiálů, typů znečištění a pracovních podmínek, je nutné hluboce porozumět různým parametrům a optimalizovat je. Obecně je účinek laserového čištění ovlivněn především následujícími čtyřmi dimenzemi: parametry laseru (jako je vlnová délka, délka pulzu, hustota energie atd.), vlastnosti materiálu (jako je absorpční koeficient, tepelná vodivost, typ znečišťujících látek atd.), podmínky prostředí (jako je teplota a vlhkost, čistota vzduchu atd.) a nastavení systému (jako je konfigurace výkonu, skenovací dráha, optický přenosový systém atd.).

Dále budeme tyto faktory analyzovat jeden po druhém a uvedeme klíčové body pro technickou optimalizaci, které uživatelům pomohou vědečtěji využívat technologii laserového čištění a zlepší konzistenci procesů a ekonomické přínosy.

Parametry laseru

- Vlnová délka: Vlnová délka určuje rozdíl v absorpci světla mezi znečišťujícími látkami a substráty. Mezi běžné průmyslové zdroje laserového čištění patří Nd:YAG (1064 nm, 532 nm druhá harmonická), vláknový laser (~1064 nm), CO2 laser (10,6 μm) a ultrafialové femtosekundové/pikosekundové světelné zdroje (~200–355 nm). Čím větší je rozdíl mezi optickým absorpčním spektrem znečišťující látky a substrátu, tím lepší je selektivita čištění. Pro vrstvy oxidů kovů nebo olejové skvrny se často používá pásmo 1064 nm; pro vysoce přesné mikrostruktury nebo povrchy kulturních památek má ultrafialové pásmo lepší kontrolní schopnosti.

- Délka pulzu: Od nanosekund, pikosekund až po femtosekundové pulzy, různé šířky pulzů určují velikost tepelně ovlivněné zóny. Krátké pulzy (nanosekundy a méně) mohou dodat energii do vrstvy znečišťujících látek ve velmi krátkém čase, čímž se snižuje difúze tepla do substrátu. Ultrakrátké pulzy (pikosekundy, femtosekundy) jsou vhodnější pro scénáře s vysokou přesností nebo k prevenci sekundárního tepelného poškození, ale náklady na zařízení a složitost jsou vyšší.

- Pulzní fluence a špičkový výkon: Fluence musí překročit prahovou hodnotu pro ablaci kontaminantů, ale pokud je příliš vysoká, může poškodit substrát nebo způsobit opětovné ulpívání strusky. Optimální rozsah prahových hodnot je třeba stanovit na základě experimentálních nebo literárních dat a průběžně upravovat v kombinaci s testováním materiálů.

- Frekvence opakování: Vysoká frekvence může zvýšit rychlost čištění, ale příliš vysoká frekvence může způsobit akumulaci tepla, což má za následek zvýšení teploty substrátu. Je nutné vyvážit účinnost a bezpečnost v kombinaci s chladicími nebo skenovacími strategiemi.

- Velikost bodu a kvalita paprsku (M2): Velikost bodu určuje oblast jednotlivého působení a menší bod může dosáhnout vyšší lokální hustoty energie; kvalita paprsku ovlivňuje zaostřovací efekt a rovnoměrnost. Vysoce kvalitní paprsky (nízké M2) mohou dosáhnout menších zaostřených bodů a rovnoměrného rozložení energie, což zlepšuje konzistenci a přesnost čištění.

- Strategie skenování: Včetně rychlosti skenování, rozteče řádků skenování (míry překrytí), kumulativní doby skenování na bod atd. Optimalizace parametrů skenování může zajistit rovnoměrné a efektivní čištění a zároveň zabránit hromadění horkých míst a poškození substrátu.

- Polarizace (ve specifických aplikacích): V některých případech může polarizace ovlivnit rozložení absorpce světla a účinnost jeho odstraňování, ale v konvenčních průmyslových aplikacích se vyskytuje méně a měla by být považována za vhodnou na základě specifických potřeb.

Vlastnosti materiálu

- Absorpční koeficient: Základem pro selektivní čištění je rozdíl v absorpční kapacitě mezi kontaminantem a substrátem pro zvolenou vlnovou délku. Vysoce absorpční vrstvy kontaminantů se s větší pravděpodobností rychle zahřejí laserovým zářením. Během testovací fáze se doporučuje získat data absorpčního spektra pomocí spektroskopie nebo laboratorních testů, aby se vybrala nejvhodnější vlnová délka.

- Tepelná vodivost: Vysoce tepelně vodivé materiály (jako je měď a hliník) mají tendenci rychle vést teplo do hlubokých vrstev substrátu, což může snížit účinnost povrchové ablace nebo způsobit přehřátí substrátu. U vysoce tepelně vodivých substrátů lze pro zkrácení doby tepelné difúze použít strategie krátkých pulzů a vysokého špičkového výkonu.

- Bod tání a termofyzikální parametry: Čím vyšší je bod tání substrátu, tím menší je pravděpodobnost jeho náhodného roztavení během procesu čištění. Vrstva kontaminantů (jako je rez a povlak) má však relativně nízký bod tání a lze ji přednostně odpařit nebo odstranit bez poškození substrátu.

- Drsnost povrchu: Počáteční drsnost ovlivňuje interakci mezi laserem a povrchem. Velmi hladké nebo velmi složité morfologie mohou ovlivnit distribuci a absorpci energie, což je třeba vyhodnotit v reálných aplikacích nebo testech. Různé mikroskopické morfologie povedou k lokálním rozdílům v absorpci a parametry skenování a pulzu je třeba optimalizovat na základě skutečné situace.

- Složení materiálu: Chemické složení substrátu a kontaminantu určuje jejich optické a tepelné vlastnosti. Některé slitiny nebo kompozitní materiály mohou během procesu čištění podléhat složitým reakcím, jako je tvorba nových oxidů a sloučenin, na které je třeba se během testovací fáze zaměřit.

- Typy kontaminantů: včetně oxidových vrstev, rzi, olejových skvrn, organických látek, povlaků atd. Různé typy kontaminantů mají různá spektra absorpce světla, tepelné vlastnosti a pevnost spojů a je třeba cíleně volit parametry a metody laseru (suché, mokré nebo plazmově asistované atd.).

- Tloušťka povlaku a hierarchická struktura: Pokud má kontaminant nebo vrstva, která má být odstraněna, vícevrstvou strukturu (například více vrstev povlaku na barvě), může být nutné upravovat energii postupně nebo vícekrát, aby se odstranila vrstvu po vrstvě, aniž by došlo k poškození podkladu.

Ekologické předpoklady

- Kvalita a čistota ovzduší: během procesu čištění se na povrchu mohou usazovat suspendované částice, prach atd. z prostředí pomocí plazmy nebo proudění vzduchu, což ovlivňuje účinek. V případě potřeby používejte laserový čisticí stroj v relativně čistém prostředí nebo v kombinaci se zařízením na ofukování/odsávání prachu.

- Okolní teplota a vlhkost (Teplota a vlhkost): Extrémní teplota nebo vlhkost mohou změnit tepelné vlastnosti a absorpční charakteristiky kontaminantů a substrátů; například vlhkost ve vysoce vlhkém prostředí může ovlivnit absorpci laserové energie a stupeň uvolňování kontaminantů. Před použitím zařízení je nutné vyhodnotit prostředí a v případě potřeby přijmout opatření k regulaci teploty nebo ochraně proti vlhkosti.

- Atmosférické rušení: Vysoké koncentrace kouře, páry nebo chemických plynů mohou ovlivnit přenos laseru (rozptyl, absorpce) nebo vytvořit plazmovou bariéru, což vede ke snížení účinnosti čištění. Stabilní přenos paprsku lze zajistit pomocí konstrukcí, jako je proplachování plynem, lokální odsávání nebo uzavřená digestoř.

- Vibrace a mechanická stabilita: Pokud systém nebo obrobek během procesu čištění vibruje, může to způsobit posun zaostření nebo nerovnoměrné skenování. Je nutné zajistit upevnění a izolaci vibrací zařízení a obrobku.

- Bezpečnostní a ochranné požadavky: V prostředí musí být instalována vhodná ochranná opatření (laserová ochranná zařízení, ochranné kryty, systémy pro odsávání výparů atd.), aby byla zajištěna bezpečnost obsluhy a okolního prostředí a zároveň se zabránilo ovlivnění čisticího účinku znečištěním životního prostředí.

Systémové parametry a konfigurace

- Výkon laseru: přímo ovlivňuje špičkovou energii a rychlost ablace, které lze dosáhnout. Úroveň výkonu by měla být přiměřeně zvolena podle čištěné oblasti, typu znečišťující látky a vlastností podkladu a průměrný a okamžitý výkon by měl být stanoven v kombinaci s parametry pulzu.

- Systém pro dodávání paprsku: zahrnuje přenosovou cestu vlákna, skenovací hlavu nebo galvanometrický systém, zaostřovací čočku a optické komponenty. Ztráta přenosu, prahová hodnota poškození optické komponenty a konstrukce odvodu tepla ovlivní energii a kvalitu bodu, který dosáhne obrobku. Měly by být vybrány, udržovány a pravidelně čištěny vysoce kvalitní optické komponenty.

- Rychlost skenování a plánování cesty: ovlivňuje akumulovanou energii v každém bodě. Pokud je rychlost skenování příliš vysoká, nemusí jedna energie stačit k odstranění znečišťujících látek; pokud je příliš pomalá, akumulované teplo může poškodit substrát nebo snížit účinnost. Doporučuje se optimalizovat pomocí experimentů nebo simulačních nástrojů a kombinovat nastavení míry překrytí (například překrytí mezi řádky 20%-50% atd.).

- Ohnisková vzdálenost a hloubka ostrosti: Posunutí ohniskové vzdálenosti nebo nedostatečná hloubka ohniska může vést k nerovnoměrnému rozložení energie nebo neúplnému čištění. Ohniskovou vzdálenost a dráhu záběru je třeba flexibilně upravovat pro různé morfologie a tloušťky povrchu.

- Návrh chlazení a odvodu tepla: Laserový generátor, skenovací hlava a optické prvky musí účinně odvádět teplo, aby byl zajištěn stabilní výkon systému. Pokud se obrobek během dlouhého procesu čištění přehřeje, může to také ovlivnit kvalitu čištění nebo způsobit deformaci, a je nutné kombinovat strategie, jako je přerušované čištění nebo chlazení vodní sprchou.

- Řídicí systém a software (řídicí software a monitorování): Moderní laserová čisticí zařízení jsou často vybavena systémy monitorování a zpětné vazby v reálném čase, jako je monitorování energie, monitorování teploty, online zobrazování nebo online spektrální analýza, které pomáhají dynamicky upravovat parametry pro dosažení nejlepších výsledků. Doporučuje se zvolit systém, který podporuje automatickou optimalizaci nebo programovatelné skripty pro zlepšení efektivity a konzistence.

- Pomocné funkce (jako je například pomoc plynu/kapaliny, pomoc plazmy): V některých aplikacích může kombinace vhánění plynu nebo tenkého kapalného filmu a pomoci kapaliny zlepšit účinnost čištění nebo zabránit opětovnému přilnutí; technologie laserem indukované plazmové rázové vlny může také zlepšit schopnosti odstraňování, ale je třeba věnovat pozornost bezpečnosti a složitosti.

Stručně řečeno, účinek laserového čištění je ovlivněn mnoha faktory. Nesprávné nastavení v jakémkoli článku může vést ke snížení účinnosti čištění, poškození substrátu nebo zbytkovým kontaminantům. Při výběru a použití laserového čisticího zařízení by podniky měly komplexně zvážit shodu výstupních parametrů laseru, charakteristiky odezvy čištěných materiálů, stabilitu podmínek prostředí na místě a profesionalitu konfigurace systému.

Pouze kombinací experimentálního ověřování a metod monitorování procesů a neustálým upravováním a optimalizací parametrů čisticího procesu lze dosáhnout skutečně efektivního, bezpečného a kontrolovatelného řešení laserového čištění v reálné výrobě nebo údržbě.

souhrn

Jakožto efektivní, ekologická a přesná technologie povrchové úpravy je účinek laserového čištění ovlivněn řadou faktorů. V praktických aplikacích by měl být čisticí roztok optimalizován pomocí následujících kroků:

- Analýza poptávky a ověření testy: Stanovení klíčových ukazatelů a požadavků na kvalitu na základě čištěného objektu (jako je prevence koroze kovových součástí, odstraňování povlaků, čištění oxidů nebo restaurování kulturních památek); získání optických a tepelných parametrů materiálu pomocí malých vzorků nebo laboratorních testů.

- Optimalizace parametrů: Na základě výsledků testů vyberte vhodnou vlnovou délku, šířku pulzu, hustotu energie, strategii skenování atd. a proveďte iterativní úpravy v reálných provozních podmínkách.

- Návrh prostředí a systému: Zajistěte, aby provozní prostředí bylo čisté a systém přenosu paprsku byl stabilní a spolehlivý; vybavte jej nezbytnými ochrannými a odsávacími zařízeními; vylepšete chladicí a monitorovací systém pro dosažení dlouhodobě stabilního provozu.

- Nepřetržité monitorování a údržba: včasné zjištění a úprava odchylek prostřednictvím online monitorování a zpětné vazby dat; pravidelná údržba optických komponent a laserových generátorů pro zajištění stabilního výkonu; shrnutí zkušeností a zlepšení dokumentace procesu čištění.

Pro dosažení vysoce kvalitních laserových čisticích účinků je nutné organicky kombinovat „ladění parametrů, návrh systému, environmentální management a monitorování procesů“ a vytvořit tak kompletní uzavřenou smyčku optimalizace čištění. Ať už se jedná o odstraňování rzi průmyslových dílů, odstraňování nátěrů ze složitých struktur nebo bezkontaktní opravu povrchu kulturních památek, pouze plným pochopením vlastností materiálů a požadavků aplikace a neustálou optimalizací laserových parametrů a konfigurace systému můžeme zajistit účinnost čištění a zároveň se vyhnout zbytečnému tepelnému a fyzickému poškození substrátu. Díky vědecké metodologii a shromažďování zkušeností mohou společnosti vybudovat stabilnější, spolehlivější a nákladově efektivnější proces laserového čištění, čímž se zlepší celková kvalita čištění a spolehlivost výroby.

Získejte laserová řešení

Pokud hledáte vysoce kvalitní a cenově dostupné laserové čisticí stroje nebo komplexní řešení, AccTek Laser se zavazuje poskytovat pokročilé laserové čisticí zařízení, optimalizovat procesy na míru a poskytovat kompletní technickou podporu. Naše zařízení má stabilní výkon, vysoce přesné řízení a perfektní bezpečnostní konstrukci, která dokáže splnit potřeby čištění různých kovových povrchů, restaurování kulturních památek, průmyslové údržby atd. Poskytujeme globální technickou podporu, bezplatné testování vzorků a vzdálené ladění, abychom zákazníkům pomohli dosáhnout nejlepšího účinku laserového čištění za složitých pracovních podmínek. Pokud potřebujete dozvědět se více technických podrobností nebo získat cenovou nabídku, neváhejte. kontaktujte nás aby váš projekt dosáhl co nejlepšího čisticího účinku a komerční hodnoty.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení